油道气密检测工装的优化设计

张琦

(上海汽车变速器有限公司, 上海 201800)

0 引言

EDU是混联式混合动力变速箱[1],其内部设计采用了液压结构,使用高压油路来驱动活塞进行往复运动,若油路存在泄漏,将会影响汽车整体性能,因此液压油路的密封检测非常关键[2]。此次研究的对象为EDUG1装配线中的高压油路检测工位,其受制于产能节拍的要求,采用了全自动设备进行油道气密的检测[3]。全自动工位虽然有效提高了生产节拍,但对于设备的可靠性有了更高的需求,并成为保障产品质量的最重要环节。本文作者主要针对该自动工位中出现的问题及供应商所采取的解决方法进行了描述,对问题进行分析后,对该工位的工装进行了优化改进,从而规避了装配过程中的风险,保证了工装的可靠性,降低了对工装的维护检查,删除了无用的工装及操作动作,提高了操作效率,最终帮助其提高了产能及质量。

1 设备的基本构造

EDU变速箱的高压油路检测,主要是对于壳体在压力铸造的密质性检测[4]。其两侧离合器执行机构的高压油路设计在合箱平面上,并通过阀体总成对高压油路进行控制,从而实现离合器的开合。高压油孔位置如图1所示。

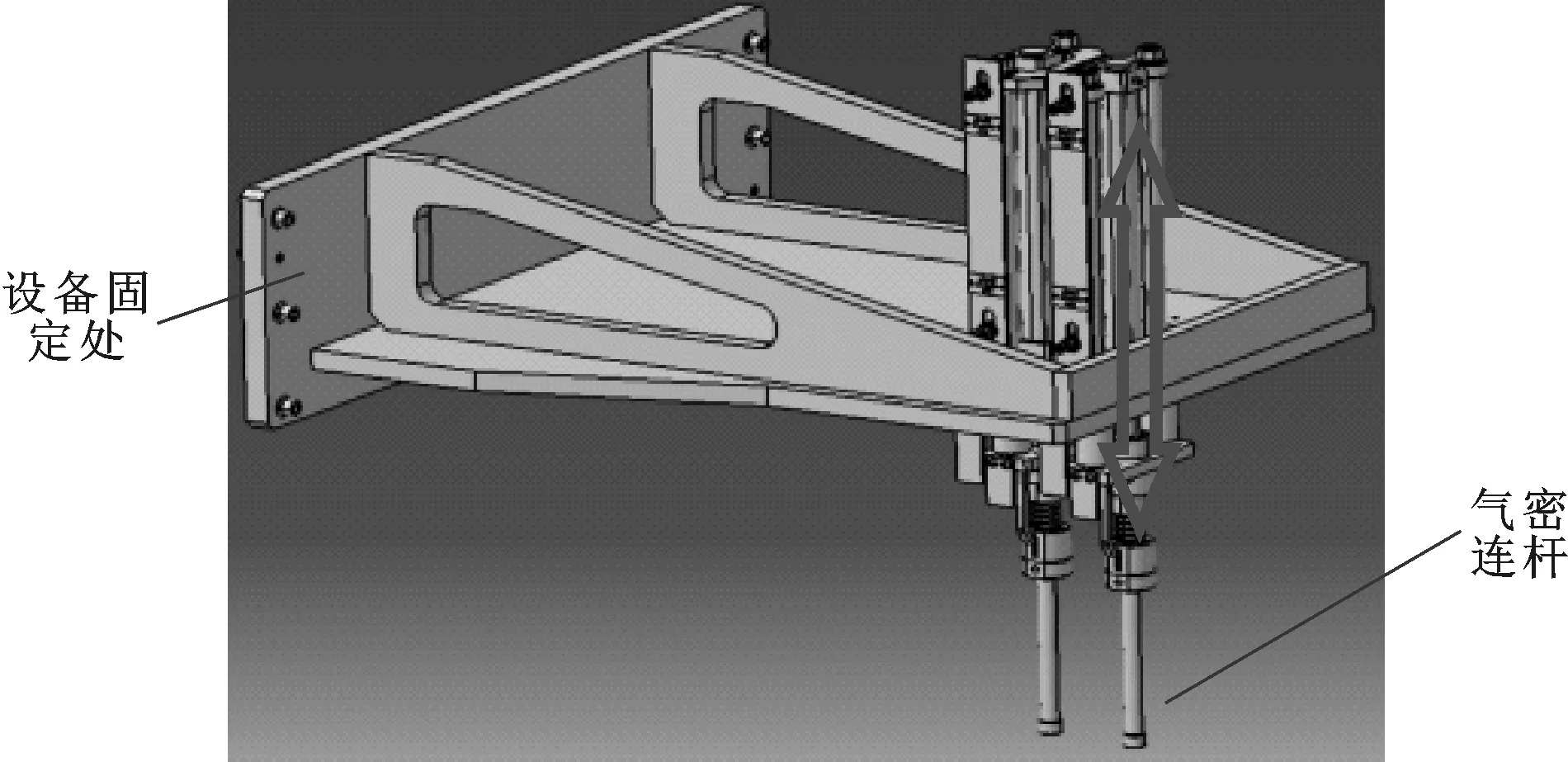

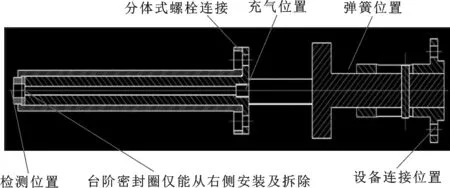

EDUG1装配线采用了全自动设备进行液压油路的密封检测。文中仅介绍与变速箱接触部分的机械结构,其结构如图2所示。

图2左侧支架为设备固定的位置,支架与设备的框架结构固定连接,气密检测部分采用连杆结构设计[5],连杆由气缸进行驱动,可上下移动。

图1 高压油孔位置图

图2 设备结构

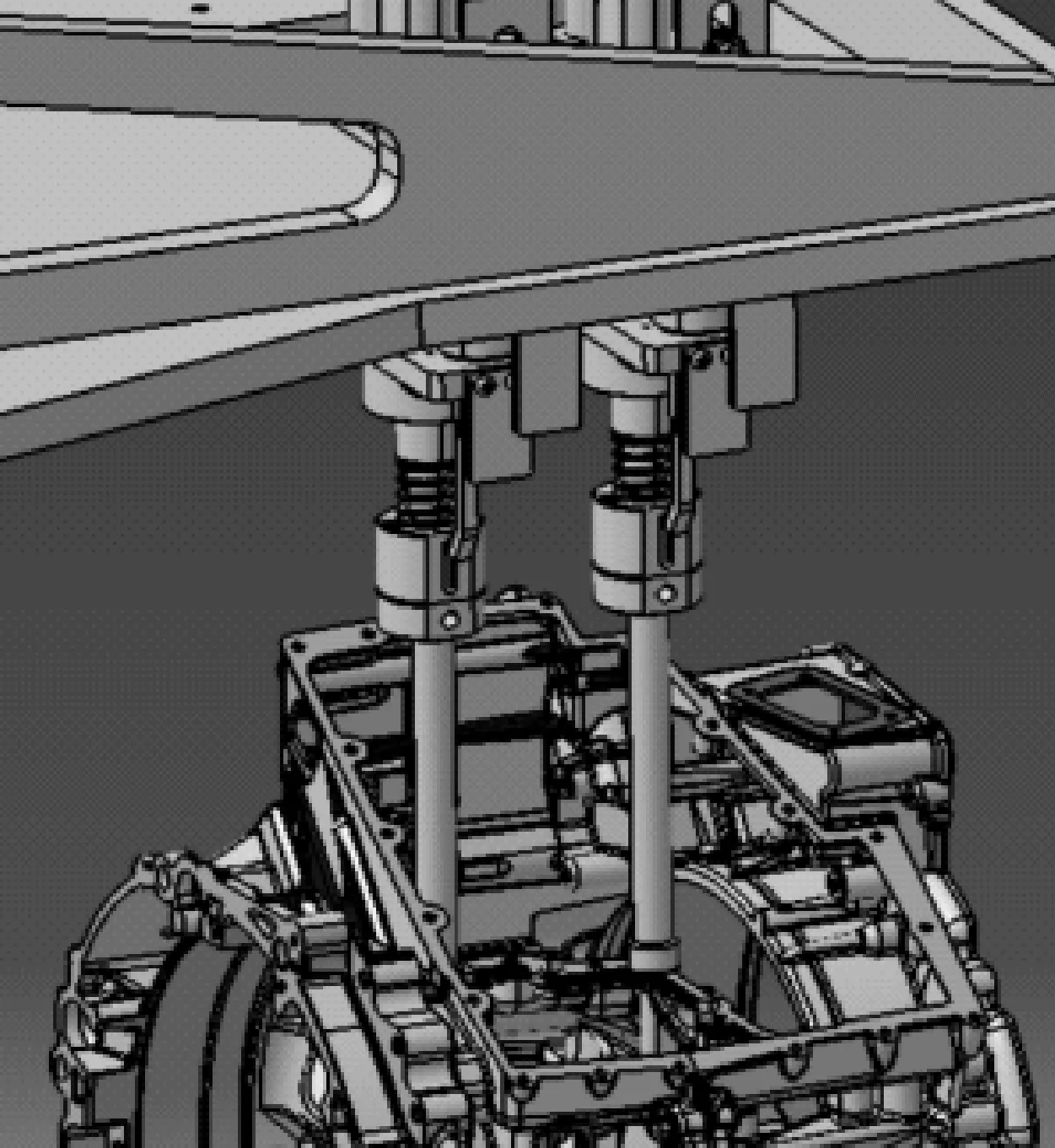

该设备工作原理:装载EDU变速箱的托盘到达该气密检测工位,工位对托盘进行举升定位,以确保变速箱与工位精确定位,随后气密检测连杆在气缸推动下与高压油孔贴合,气密机通过连杆内孔充气进行气密检测[6]。气密检测如图3所示。

图3 气密检测图

2 生产过程中的问题及解决方法

2.1 油道气密工装的O形圈密封不良及对策

EDUG1装配线的高压油路采用了气密检测的方式来确认壳体的质密性,气密检测的压力达到0.4 MPa。因此气密检测设备的气密连杆必须压紧变速箱壳体,以保证气密检测过程中不发生漏气,从而提供一个可靠的检测数据。此次装配线供应商对于检测过程中最核心的工装,采取了如图4所示的结构设计。

图4 供应商的工装图

连杆与壳体间的密封采用标准O形圈进行密封,O形圈通过连杆底部设计的燕尾槽进行固定。

从设计原理上可行,但在实际使用中并不理想。最初使用时,O形圈弹性变形良好,密封效果稳定,但经过几百台以上的总成气密使用后,密封O形圈失去弹性(气密检测使用高压气体,气密连杆长期往复压紧壳体),导致气密出现泄漏,更严重时发生O形圈掉落进变速箱内部的情况。

在此背景下,供应商采用更大直径的O形圈,同时调整O形圈材质,保证O形圈弹性量足够,并要求操作人员定期更换O形圈,以遏制风险。

2.2 油道气密工装的O形圈脱落风险及对策

虽然气密泄漏问题通过更换O形圈的方式得以改善,但是通过大批量的气密检测后发现,燕尾槽设计的防松模式并不可靠,O形圈脱落的情况依然偶有发生。因此,供应商应采取进一步的遏制措施,即在燕尾槽底部涂抹硅胶粘结O形圈,以遏制O形圈脱落的风险。同时,增加工艺挡板,阻止O形圈掉进变速箱内部。至此,O形圈掉落进变速箱内的风险基本被完全遏制。工装涂胶如图5所示,工艺挡板如图6所示。

图5 工装涂胶

图6 增加工艺挡板

3 现有工装的结构及缺陷

虽然油道气密检测的问题通过上述的方式得到了缓解,但并非是一个良好的解决手段。主要表现在:

(1)由于工艺上增加了一块工艺挡板,因此操作工需要牺牲一定的操作节拍来安装以及移除此过渡工装,该动作不产生装配价值,属于节拍上的零赋值动作。

(2)O形圈虽不会掉进变速箱内部,但依然会发生脱落的情况,而脱落后就必须将脱落的O形圈找到,以防止O形圈卡住设备元器件等情况的发生。从而,寻找脱落的O形圈也成为班组生产的困扰。

(3)O形圈的更换非常不便,为防止O形圈的脱落从而在燕尾槽结构底部涂抹了硅胶,但在更换O形圈时却产生了困扰。操作人员必须要将涂抹的硅胶清理干净,并涂抹新的硅胶粘结O形圈。若清理不到位,会造成气密泄漏。若粘结不到位,会造成O形圈的脱落。

因此该工位的工装持续优化,势在必行。

4 工装的优化设计

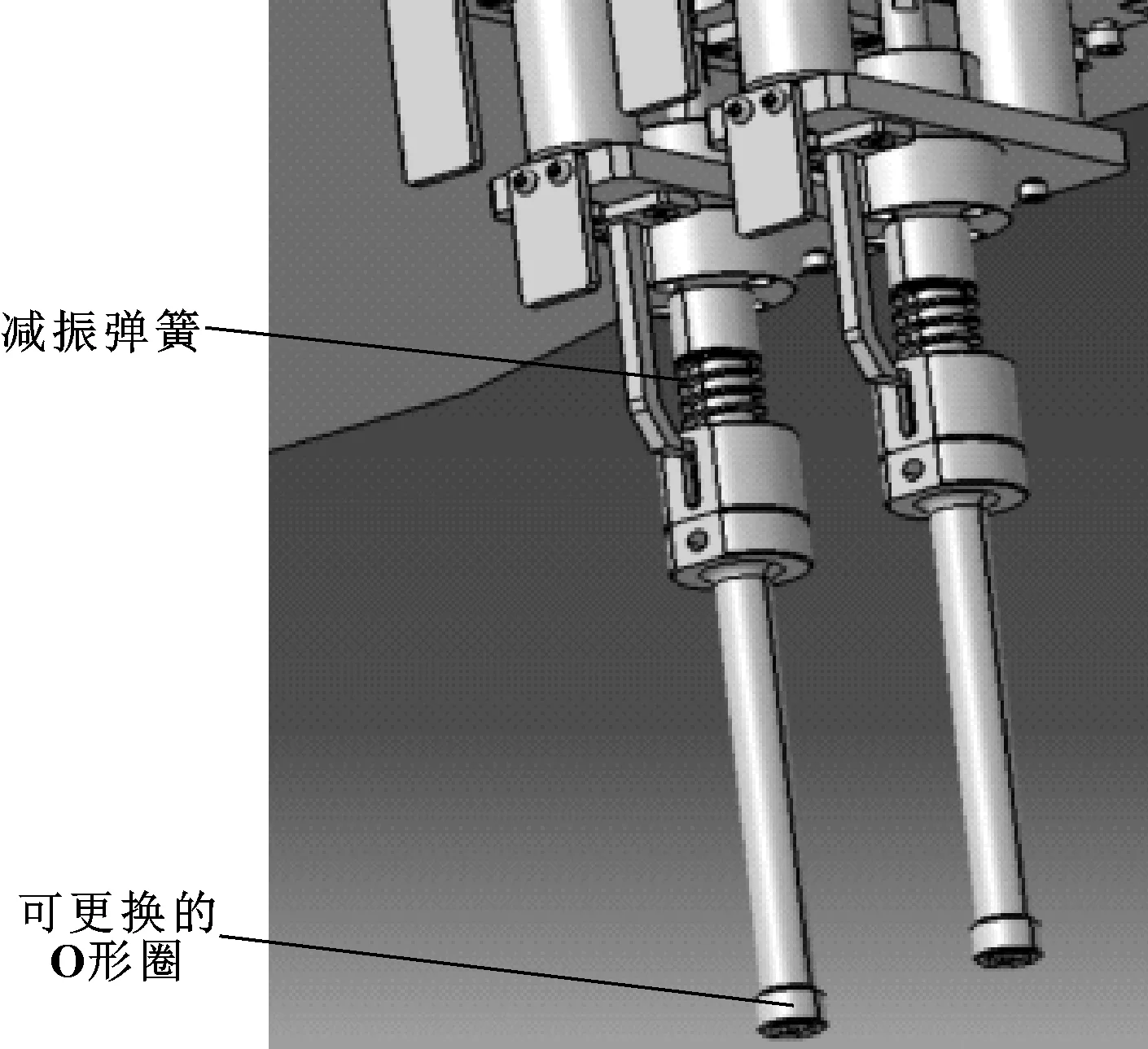

对现有工装进行改进前,需对供应商的工装设计原理进行分析研究。对于设备的工装部分:气密设备与气密连杆直接相连,并通过连杆内的中心孔进行气密检测,气密连杆使用可更换的O形圈与壳体进行密封。连杆上方设有弹簧,设备工作时,气缸推动气密连杆,若连杆运动速度过大产生冲击时,减振弹簧可以提供一个良好的缓冲,避免零件的损伤。连杆工装结构如图7所示。

图7 连杆工装图

分析完供应商工装的设计原理后,可以对工装进行优化设计,主要目标是解决现有工装的3处结构缺陷:

(1)取消不必要的工艺挡板,将装配工艺恢复为原始状态,即可有效提升当前状态的产能。

(2)保证O形圈不掉落。针对该问题,不采用现有的燕尾槽搭配O形圈结构,采取台阶式密封设计,连杆被设计为分体式[7],台阶密封圈仅能从反侧安装,反侧取出,原理上避免了O形圈掉落的风险[8]。台阶式密封圈如图8所示。

(3)O形圈更换不便。针对此问题,连杆的分体式设计通过螺栓进行连接,不使用硅胶粘结。更换密封圈仅需松开螺栓换新后再拧紧即可,避免了清理硅胶重新涂抹检查的繁琐步骤。

最后为保证设备不需要进行任何调整,新工装仍保留上方弹簧缓冲的设计,并根据原连杆长度进行修正,保证新连杆在总长度上与旧连杆保持不变。至此原工装的缺陷被全部解决,同时工装的更换不需要调整设备的基础架构。新工装实物如图9所示。

图8 台阶式密封圈

图9 新工装

重新设计后的气密工装,其台阶密封圈只能从反侧安装,反侧取出,且密封圈设计较厚,耐用性大规模提升(O形圈仅能使用1周左右,台阶密封圈能够使用1月左右),分体式的螺栓连接方式也大幅度地提升了密封圈的更换便利性。影响装配节拍的工艺挡板也得以取消,有效地提升了生产节拍,优化设计工作相当成功。新气密工装的设计原理如图10所示。

图10 新气密工装的设计原理图

5 小结

产品的制造生产是企业得以维系的一个关键因素,一个良好的产品离不开各个部门的支持与帮助。而作为技术部门,最重要的工作即为保证车间高质高效的生产。此次对EDU自动油道气密工装进行了优化设计改进,在保证安全可靠的前提下,对工装进行了改良,有效地帮助了车间生产效率及质量的提升。