直接接触式蓄热技术的发展及研究现状

金 光,赵文秀,赵 军,郭少朋,

(1内蒙古科技大学能源与环境学院,内蒙古 包头 014010; 2天津大学中低温热能高效利用教育部重点实验室,天津 300072)

目前工业应用的绝大部分蓄热器为壳管式蓄热器,壳程装载蓄热材料,管程为换热工质流动侧。对壳管式蓄热器内蓄热材料和换热工质的传热过程进行分析可知,有效提高传热效率、改善蓄放热速率的工作主要集中在壳程部分,即如何降低壳程的传热热阻[1]。其中,提高蓄热材料的有效导热系数是解决上述问题的一种有效途径。基于此,国内外学者广泛展开了高导热系数复合蓄热材料的制备工作。车海山等[2]采用静电纺丝法,制备了赤藻糖醇为基体,分别添加硫脲、木糖醇与聚乙烯醇的相变复合纤维材料,并研究了石墨烯作为导热增强材料对复合材料热性能的影响。结果显示两种材料导热系数分别提高了312%、216%。张正国等[3]利用多孔基吸附法制备了石蜡/膨胀石墨复合相变材料,由于导热系数的提高,使得储热时间比纯石蜡减少了69.7%,放热时间减少了80.2%。YAVARI等[4]利用加热共熔法制备了石墨烯/PCM 复合相变材料,其中石墨烯含量5%的复合材料比纯相变材料的导热系数提高了4 倍。

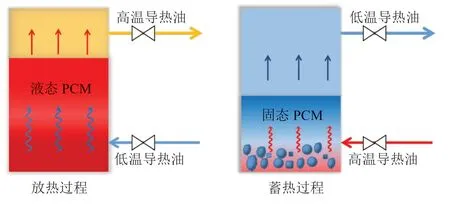

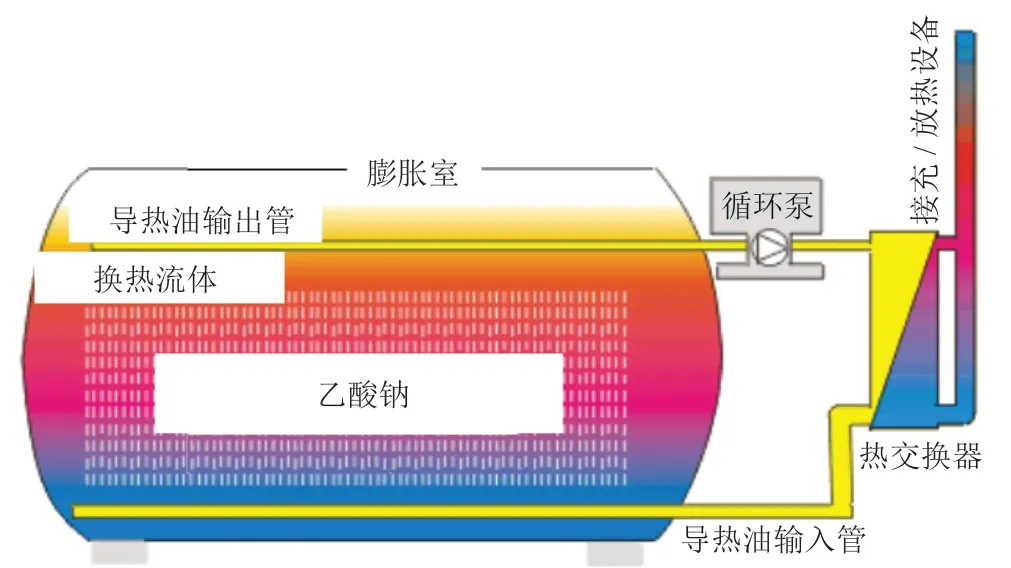

然而,通过制备高导热系数蓄热材料的优化方法也存在着成本提高、性能不稳定等诸多问题[5-6]。一种改进蓄热材料侧导热换热模式,实现蓄热材料与换热工质直接接触,形成对流换热的新型蓄热方式在学者界引起了广泛关注[7-8]。直接接触式蓄热技术原理图如图1 所示,在直接接触式蓄热器内,熔融蓄热材料因密度较大,沉积在蓄热下部;换热工质导热油的密度较小,位于蓄热器上部。放热时,低温导热油由蓄热器下部流入,在惯性力和浮力的作用下穿过熔融液态蓄热材料向上流动,在此过程中发生对流换热,转变为高温导热油,由位于蓄热器顶部的出口流出;蓄热时,沉积在蓄热器底部的固态蓄热材料与流入的高温导热油直接接触换热后,逐渐熔化变为液态,实现了热量的存储。需要注意的是,在进行直接接触式蓄热器设计时,应该选择热稳定性良好,且互不相溶、不发生化学反应的蓄热材料和换热工质组合。此外,考虑到直接接触式蓄热的工作原理,筛选的蓄热材料密度应该大于换热工质的密度[9]。

直接接触式蓄热与传统的间接接触式蓄热相比,蓄热器内省去了金属传热面和流道的设计,蓄热材料与换热工质流体直接混合,形成受迫对流换热,不仅简化了蓄热器内部构造,降低了蓄热器的制造工艺难度和成本,同时增大了换热空间和换热面积,有效提高了蓄热量。由于直接接触式蓄热技术具有以上优点,国内外学者对其开展了一系列研究。WANG 等[10]通过实验对比了直接接触式和间接接触式蓄热器的蓄热时间。在近似相同的实验条件下,直接接触式蓄热时间比间接接触式蓄热时间缩短了360 min。而放热时间由于导热油流速相差较大没有进行比较。NOMURA 等[11]发现增加导热油流速和进口温度可以提高蓄热器蓄热效率,同时下部蓄热材料装载高度对蓄热效率的影响有待进一步研究。郭少朋等[12]利用二维模型对直接接触式蓄热器内的材料熔化过程进行了模拟研究,提出了进一步缩短蓄热时间的有效方法。

近年来,直接接触式蓄热技术的发展虽然取得了一定进步,相关应用得到了发展,然而鲜有关于直接接触式蓄热技术的发展和研究现状汇总。基于此,本文从直接接触式蓄热技术涉及的材料、蓄热器和应用三个方面进行了综述和总结,旨在梳理技术发展脉络,总结问题和经验,为直接接触式蓄热技术的推广提供支持。

1 直接接触式蓄热材料的研究

图1 直接接触式蓄放热原理图Fig.1 Schematic diagram of direct contact thermal energy storage charging/discharging process

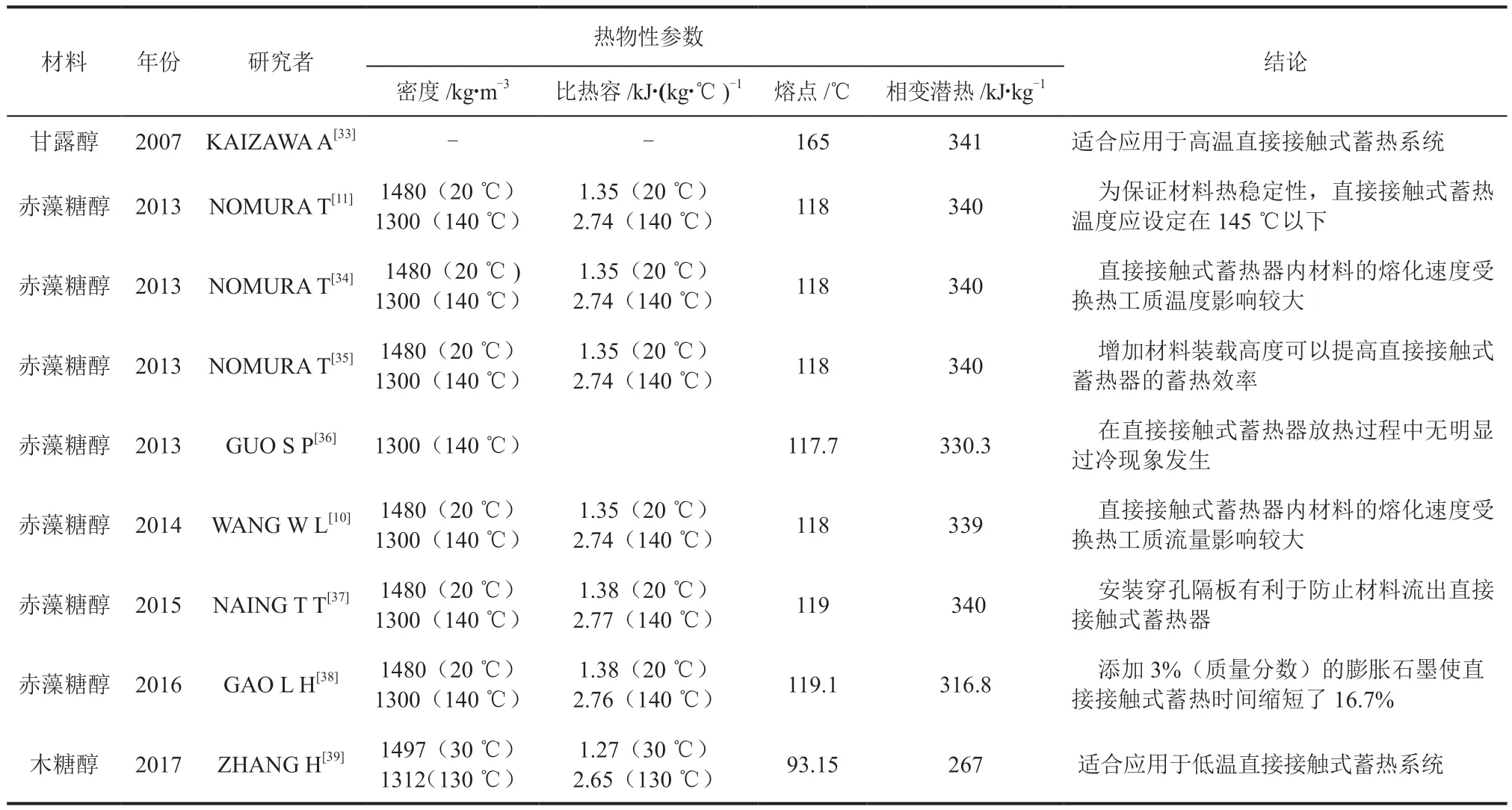

表1 用于直接接触式蓄热的有机类蓄热材料Table 1 Organic PCM used in direct contact thermal energy storage

目前,应用于直接接触式蓄热技术的材料主要有赤藻糖醇、三水合乙酸钠等。按照有机材料和无机材料两类,将国内外文献中报道的直接接触式蓄热材料进行整理,得到表1 和表2。如表1 所示,木糖醇、赤藻糖醇等多元醇类物质被广泛用于食品甜味剂,具有无毒无害安全环保的优点,并且具有较高的相变潜热值,是应用于直接接触式蓄热的理想材料。

1998年,KAKIUCHI 等[13]通过实验平台测试验证了赤藻糖醇用于蓄热的可行性。结果显示,赤藻糖醇具有高达339 kJ/kg 的潜热值,并且在长期的蓄放热过程中具有良好的热稳定性。同时赤藻糖醇在这3 种多元醇里具有相对低廉的价格,3.70 €/kg(2015年西班牙)[14],3.20 €/kg(中国2016年)[15],6.12 €/kg(德国2017年)[16]。然而以上多元醇类物质作为蓄热材料时也存在下述两方面的问题亟待解决。

第一方面是较低的热导率。3 种多元醇导热系数普遍低于1 W/m∙℃。较低的热导率在一定程度上限制了蓄放热效率,因此一些学者对提高这类材料的热导率进行了研究。ZHANG 等[17]以木糖醇为基体,制备了添加了石墨烯和碳纳米管的复合相变材料,提高了木糖醇的热导率。SHEN 等[18]以赤藻糖醇为基体,添加了表面含羟基和羧基的改良碳纳米管,构成复合相变材料,当改良碳纳米管的质量分数为1%(质量分数,下文同)时,赤藻糖醇的导热系数可以增加到0.9779 W/m∙℃。LEE 等[19]通过添加2.5%层间距为0.3418 nm 的膨胀石墨将赤藻糖醇的热导率提高至3.56 W/m∙℃。NAN 等[20]利用热压法在赤藻糖醇中加入铝填料并形成渗透网格结构,当填料体积分数为42.2%时,复合相变材料热导率高达30 W/m∙℃。郭启霖等[21]制备了赤藻糖醇为基体,添加膨胀石墨的复合相变材料。当膨胀石墨含量为6%(质量分数)时基体材料的热导率提高了约680%,并在50 次热循环后保持良好的稳定性。KARTHIK 等[50]制备了石墨复合泡沫为导热基体,通过初始浸渍法加入75%的赤藻糖醇形成复合相变材料,与纯赤藻糖醇相比热导率提高了5 倍。铝填料作为金属材料具有较高的导热系数,以热压法将其加入PCM 中可较容易形成渗滤网格结构以提高PCM 的导热系数。而PCM 颗粒的不均匀性和和高填充率对形成渗滤网格结构起到至关重要的作用。膨胀石墨、石墨烯和碳纳米管等碳材料具有低密度高导热系数的优点,在改善有机PCM 热导率低的问题上得到了较多研究。但也存在一些缺点:膨胀石墨等填料虽可明显提高PCM 的导热系数,但会降低单位体积复合PCM 的相变潜热;毫米及微米级颗粒易发生沉降,不仅会堵塞蓄热器,也会使PCM 的导热系数降低;纳米粒子在基体材料中的分散性对提高PCM 导热系数起到关键性作用,碳纳米管也会因分散性不足产生团聚和缠绕的问题。

表2 用于直接接触式蓄热的无机类相变材料Table 2 Inorganic PCM used in direct contact thermal energy storage

第二方面是过冷。过冷现象是指相变材料在凝固过程中,当温度到达凝固点时不发生结晶现象而是温度继续下降,当下降到某一温度点时开始结晶凝固,同时温度急速上升至凝固点。这一现象使得相变材料无法及时发生相变,影响了放热效率。木糖醇、赤藻糖醇、甘露醇在结晶过程中也分别存在超过70 ℃、100 ℃和60 ℃的过冷度[22-25]。为了抑制过冷现象的发生,常用的方法有添加成核剂法、超声波照射成核法、搅拌法等。KHOLMANOV等[26]利用连续的超薄石墨泡沫(UGF)将赤藻糖醇的过冷度降低至(67±4) ℃,并明显提高了材料的热导率。ZHANG 等[27]在木糖醇中加入厚度为0.871 nm 的石墨烯,使木糖醇的过冷度降低了40 ℃。ZENG 等[28]在赤藻糖醇与甘露醇混合物中加入3%的膨胀石墨,使其过冷度降低至62.6 ℃。当膨胀石墨含量为10.0%时,复合材料的热导率提高了408%。ABHIJIT 等[29]探讨了利用石墨粉和碘化银减轻甘露醇基材料过冷的潜力,加入上述成核剂后结晶温度提高了11%。以上研究突出了石墨类填料在改善有机相变材料性能过程中的优越性:在提高热导率的同时能有效降低过冷度。此外,利用超声波照射、搅拌、氮气鼓泡扰动都能有效抑制赤藓糖醇的过冷[30-31]。ONA 等[31]比较了上述方法得出了以下结论:超声波照射是最有效的方法,但受到超声波设备功率及工作环境温度的影响。

表2列出了用于直接接触式蓄热系统的无机类相变材料。和上述有机类相变材料相比,无机类材料具有较高的储热密度及更为低廉的价格,但同时也存在如下缺点:过冷、热稳定性差、且容易发生相分离(水合盐在结晶过程中会出现固、液分层现象,底部为未溶解的固体层,中间为结晶水合盐层,上层为饱和溶液层,即相分离现象)。

为了改善NaS2O3∙5H2O 的过冷及相分离现象,高学农等[40]以CaSO4∙2H2O、萘酚等为成核剂,羧甲基纤维素(Carboxymethyl cellulose,CMC)、活性白土和水溶性石蜡为增稠剂对Na2S2O3∙5H2O 进行改性。结果显示,以上材料均有明显效果,其中CaSO4∙2H2O 添加量为0.5%或5.0%时Na2S2O3∙5H2O 的成核效果较好;且对于这两种体系来说,在增稠剂用量相同时,水溶性石蜡及活性白土的增稠效果优于CMC。但改性后的Na2S2O3∙5H2O 相变焓有所降低。DANNEMAND等[41]发现CH3COONa∙3H2O 在重复蓄放热后,发生相分离并沉淀在容器底部。随着蓄放热的反复进行,沉积的固体越来越多,储热能力变得越来越差。因此许多学者致力于解决此问题。CABEZA 等[42]用膨润土和淀粉使CH3COONa∙3H2O 成功增稠,复合相变材料的熔点与纯CH3COONa∙3H2O 接近一致但潜热值下降了约20%~30%;并且发现纤维素是一种效果更好的增稠剂,然而当温度达到65 ℃以上时,其热稳定性较差。HU 等[43]制备了添加5%纳米成核剂氮化铝(aluminum nitride,AlN)与4%增稠剂CMC 的CH3COONa∙3H2O 相变复合材料,在50 次热循环后未观察到过冷现象,但材料的相变温度和潜热值略有下降。王智平等[44]发现Na2HPO4∙12H2O 作为成核剂抑制CH3COONa∙3H2O的过冷效果最好,同时搭配0.3 g 的增稠剂CMC,过冷度可降低至2.015 ℃,且能有效防止相分离的发生。CUI 等[45]研究发现在CH3COONa∙3H2O 中加入0.5%的成核剂Nano-Cu,不但能将其过冷度降至约0.5 ℃,并且使其导热速率提高了约20%。另外,MgCl2∙6H2O 被发现也存在过冷及相分离现象。卢竼漪等[46]以MgCl2∙6H2O-CaCl2∙6H2O 为体系,探讨羟基化碳纳米管(CNTs)和SrCl2∙6H2OSrCO3作为复合成核剂对体系过冷度的影响,结果表明,单独加入CNTs 或加入复合成核剂皆能降低体系的过冷度,但对体系的相变潜热的影响不同:碳纳米管使得体系的的相变潜热降低而无机盐使得体系的相变潜热增大。并且进一步发现当CNTs、SrCO3和SrCl2∙6H2O 加入量分别为0.25%、1% 和3% 时,MgCl2∙6H2O-CaCl2∙6H2O 体系的过冷度达到最小约0.6 ℃。LI 等[47]以SrCO3和SrCl2∙6H2O 为成核剂、羟乙基纤维素为增稠剂,制备了稳定的CaCl2∙6H2O-MgCl2∙6H2O 水合盐相变材料。

在无机PCM 中添加成核剂与增稠剂可改善其过冷及相分离现象。但同时对PCM 本身相变温度及相变潜热也有一定的影响:如碳纳米管可在体系内形成网格结构提高热导率的同时降低了PCM 的相变潜热,而无机盐作为成核剂可改善体系的结晶性能从而使相变潜热增大。另外,金属纳米材料在有效改善PCM 过冷性能的同时提高了PCM 的热导率。

2 直接接触式蓄热器研究

近年来,针对直接接触式蓄热器的研究主要分为以下3 方面:①直接接触式蓄热器内的材料熔化凝固特性;②直接接触式蓄热器蓄放热效率;③直接接触式蓄热器内蓄热材料沉积现象。

2.1 直接接触式蓄热器内材料熔化凝固特性

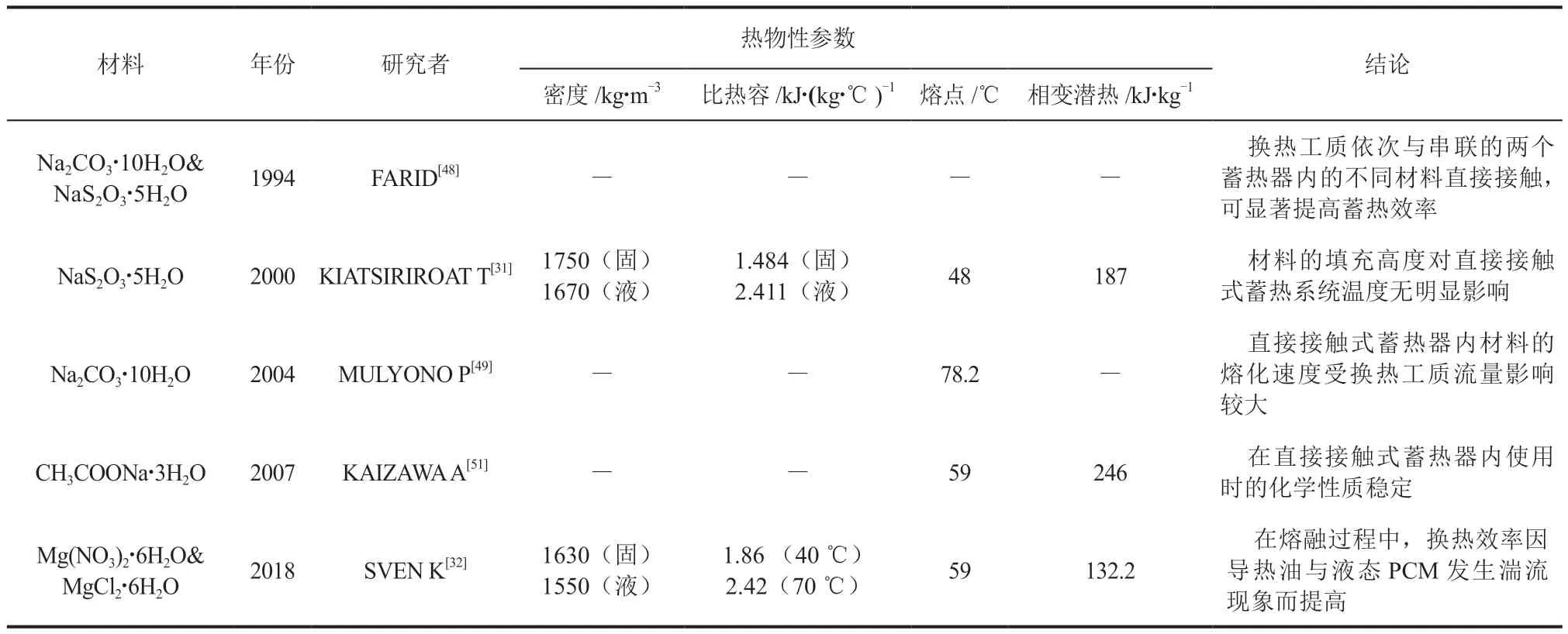

为了充分了解蓄热器内材料的熔化和凝固特性,为后续进一步改进和优化直接接触式蓄热器的结构提供参考依据,学术界对直接接触式蓄热器内材料的熔化凝固特性开展了实验研究。NOMURA等[11,34]观察到了蓄热器内蓄放热局部温度的变化。图2 为蓄热器内温度测点分布情况,蓄热器采用外径204 mm、内径200 mm、高1000 mm 的不锈钢圆筒。蓄热器内垂直方向上等间距布置6枚K 型热电偶,其中最下面的一枚距蓄热器底部100 mm,其余热电偶之间的距离均为150 mm。距蓄热器底部50 mm 处安装一根九孔环形喷射型导热油进口管,孔口直径为3 mm。

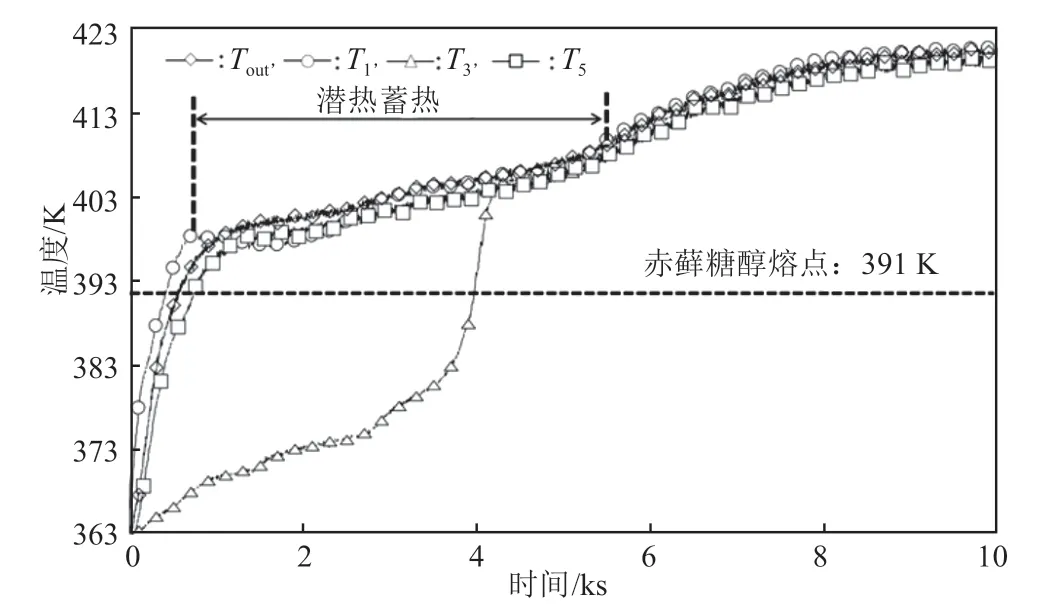

图3为蓄热局部温度变化图,当导热油流速为3.5 nL/min 时,蓄热器内材料的熔化过程如下:①开始时,材料温度由363 K 迅速升高,T1 最先到达了熔点温度并继续上升,随后Tout、T5 也相继到达了熔点,这表明容器中已经形成了导热油通道;②经过1 ks 后,除T3 外各测点处材料的温度上升速度一致变缓,4 ks 后,T3 处温度到达熔点并突然升高,这可能是由于此处导热油流道刚刚形成;③大约5.5 ks 后,各测点温度突然开始一致升高此时放热过程结束。材料熔化的以上三个不同阶段分别对应了固态PCM 的显热蓄热阶段、潜热阶段和液态PCM 的显热阶段。

图2 蓄热器内温度测点分布图 [11,34]Fig.2 Distribution of temperature measurement points in the heat storage unit[11,34]

图3 蓄热局部温度变化图[11]Fig.3 Diagram of local temperature variation in charging process[11]

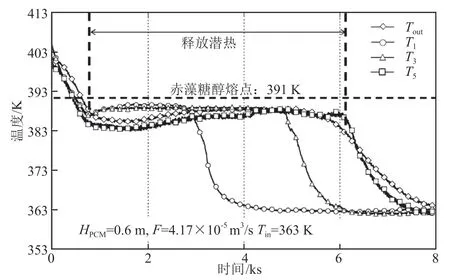

图4 放热局部温度变化图[34]Fig.4 Diagram of local temperature variation in discharging process[34]

图4 为放热局部温度变化图,当PCM 高度为0.6 m,导热油流速为4.17×10-5m3/s,导热油进口温度为363 K 时,PCM 凝固过程开始:①各测点温度急速下降,T1、T3 测点温度约等于熔点393 K,T5 测点温度大约在386 K。0.5 ks 后,T1、T3 几乎同时将至熔点以下,这表明两测点处材料开始凝固;②3 ks 后,T1 测点处温度开始急剧下降,接着5 ks 后T3 测点处温度也急剧下降,此时两侧点处材料基本完成了凝固过程;③6 ks 后,T5 测点温度开始急剧下降并无限接近于进口温度,此时放热过程结束。以上三个过程分别代表了液态PCM的显热阶段、潜热阶段和固态PCM 的显热阶段。

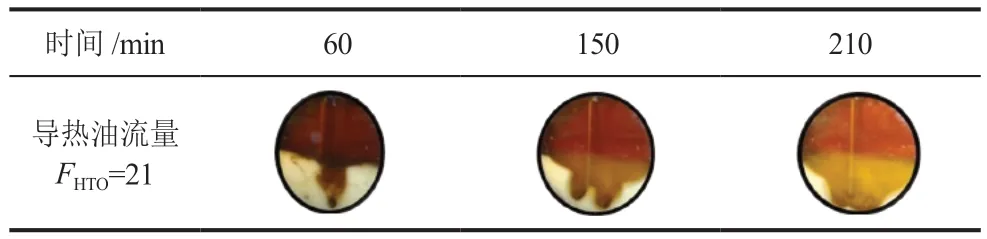

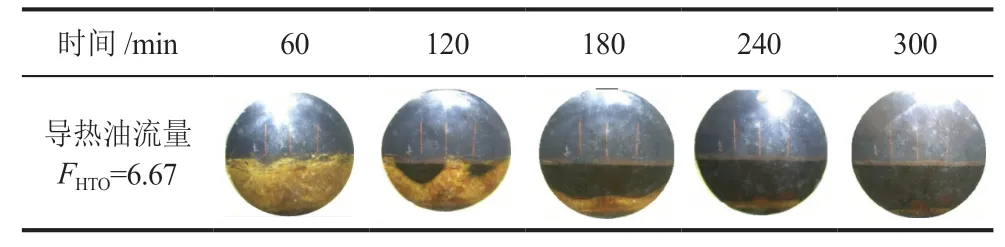

上述实验研究通过分析不同测点处的温度变化来间接了解蓄热器内材料的熔化与凝固特性。为了更为直观地掌握这一情况,部分学者在直接接触式蓄热器上安装了观察视窗,记录了实验过程中材料的熔化与凝固图像。WANG 等[10]在距蓄热器底部60 mm 处安装了两根相距200 mm 的导热油进口管,每根管垂直向下开设有5 个孔口,观察到了直接接触式蓄放热过程中不同导热油流速下赤藻糖醇的熔化与凝固情况。如表3 所示,蓄热开始时,固态赤藻糖醇沉积在圆柱形截面蓄热器下部,高温导热油通过位于下部的两根进口管流入蓄热器内部,穿过固态蓄热材料间的空隙流向蓄热器上部。60 min 后,在右侧进口管上方的蓄热材料中出现了明显的熔化区域,使得这部分流动作用进一步加强。150 min 后,两根进口管上方的大部分材料已经熔化,形成了两个半圆形的下凹区域,而靠近蓄热器壁面的材料由于内部流场分布情况熔化较慢。210 min 后,两根进口管上方的材料完成了熔化,蓄热器壁面附近受对流影响较弱,仍然存在少量固体蓄热材料,为后续结构优化的重点区域。

表3 赤藻糖醇在直接接触式蓄热器内的熔化过程[10]Table 3 Melting process of erythritol in direct contact heat storage unit[10]

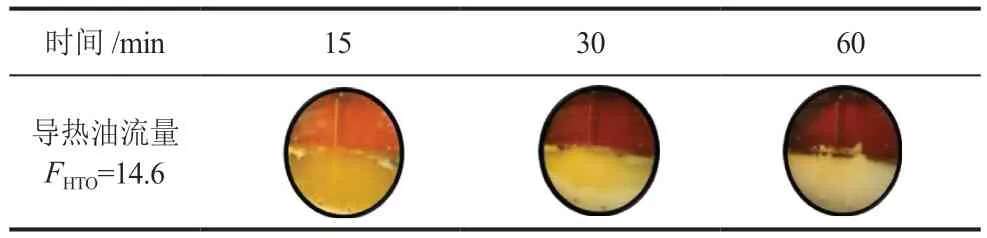

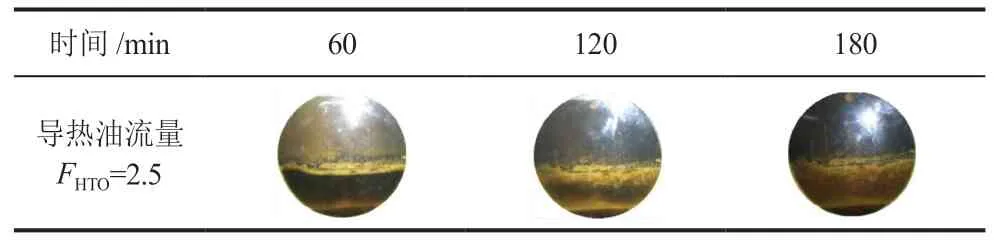

表4 赤藻糖醇在直接接触式蓄热器内的凝固过程[10]Table 4 Solidification process of erythritol in direct contact heat storage unit[10]

赤藻糖醇在直接接触式蓄热器内的凝固过程如表4 所示。放热开始15 min 后,位于蓄热器内中部的蓄热材料与导热油交界面处最先发生了凝固情况。受到导热油的流动影响,位于导热油进口管上方的材料凝固程度较小,交界面处位于两侧壁面的材料凝固较快;30 min 后,下部大部分材料完成了凝固过程,靠近交界面处的材料处于液固混合区域。60 min 后;蓄热器内的材料完全凝固,放热过程结束。

GUO 等[53]在直接接触式蓄热器中安装了3 根长宽高分别为30 mm、20 mm、140 mm 的长方体不锈钢导热油进口管,每根管沿高度方向垂直向下等距设置直径为10 mm 的孔,并进行了蓄放热实验研究。如表5 所示,在蓄热开始60 min 后,绝大部分蓄热材料仍保持凝固状态,这个时候材料吸收了显热并开始熔化。120 min 后容器中部靠近进口管的蓄热材料最先熔化并向下凹陷为两个半圆形,随着对流换热的不断进行,靠近容器壁两侧的材料开始熔化,180 min 后进口管上方区域的材料几乎全部熔化。而由于底部对流换热较弱300 min后留下少数材料沉底。虽然蓄热材料并未完全熔化,但安装3 根进口管使得蓄热器内对流换热更为均匀,容器壁两侧凝固材料残留现象得到改善,只留下少许材料沉淀于容器底部。

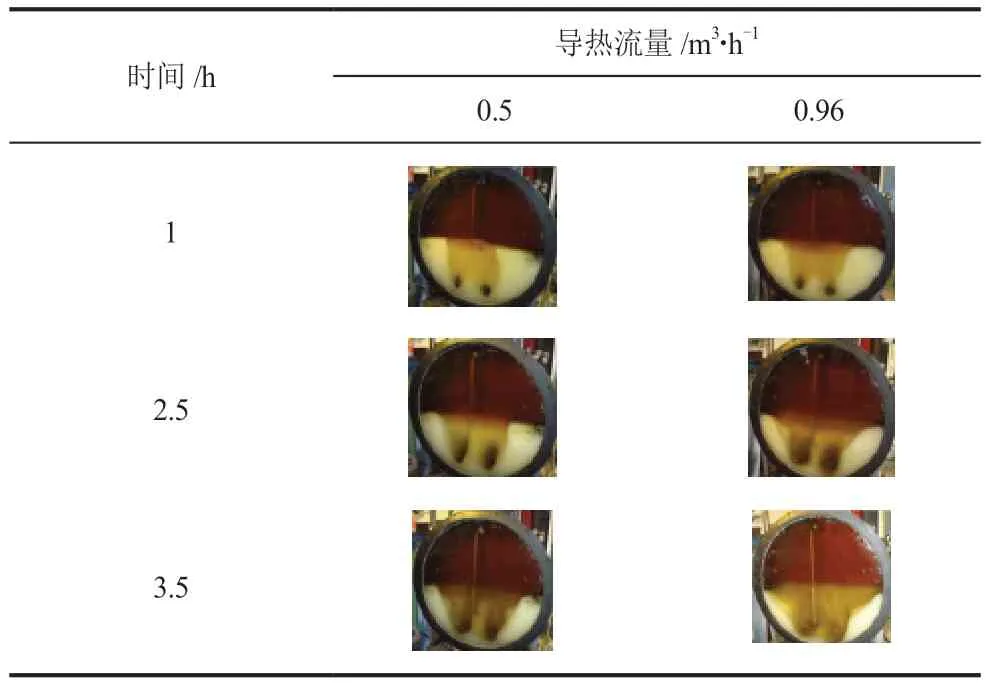

表6 为蓄热材料在放热过程中的凝固现象,如图所示,在放热开始60 min 后底部与顶部材料最先开始熔化,这是由于低温导热油通过进口管最先到达容器底部使材料凝固。进一步地,流入的导热油流经蓄热材料到达容器顶部的导热油区域并与先前的低温导热油混合使得顶部温度降低迫使蓄热材料向周围释放热量并凝固。随着放热过程的进行,120 min 后中部蓄热材料也逐渐形成絮状凝固。180 min 后凝固过程基本完成,放热结束。

表5 直接接触式蓄热器内材料熔化过程[53]Table 5 Melting process of PCM in direct contact heat storage unit[53]

表6 直接接触式蓄热器内材料凝固过程[53]Table 6 Solidification process of erythritol in direct contact heat storage unit[53]

2.2 直接接触式蓄热器的蓄放热效率研究

为了充分了解直接接触式蓄热器的性能情况,为该技术的后续优化和应用推广提供参考,学者们对直接接触式蓄热器的蓄放热效率进行了研究,并得到了提高蓄放热效率的有效方法。高维等[54]对比了直/间接接触式蓄热器蓄放热速率发现:当导热油流量为2.5 m3/h 时,直接接触式蓄热器蓄热速率比间接式蓄热器蓄热速率高了54 W,放热速率高了52.8 W。KAIZAWA 等[33]、NOMURA 等[11]采用相变材料赤藻糖醇与换热工质导热油进行了直接接触蓄热器蓄热实验发现:蓄热效率随着导热油流速及温度的提高而提高。MULYONO 等[49]采用Na2CO3∙10H2O 为相变材料,热煤油为换热工质进行直接接触式蓄热实验发现,热煤油的流动速度对蓄热效率的影响较大。

而关于影响放热效率的因素,NOMURA 等[34]也进行了研究,通过设定不同导热油流速进行多组实验发现:当导热油流速在2.50×10-5~5.83×10-5m3/s 之间时流动趋于均匀,这时系统放热率最高。KIATSIRIROAT 等[55]则通过集总分析法研究了直接接触式蓄热器的性能,蓄热材料采用熔化温度为48 ℃的Na2S2O3∙5H2O,换热工质为导热油,成功预测了放热过程中导热油的出口温度、蓄热材料的温度及其固化分数,结果与实验数据良好吻合。

2.3 直接接触式蓄热器内蓄热材料沉积研究

图5 蓄热初始阶段PCM 沉积行为[10]Fig.5 Solidification of PCM in the initial stage of charging process[10]

表7 不同导热油流量下PCM 熔化行为[56]Table 7 Phase change behavior of the PCM in different cases[56]

图6 不同导热油流量下PCM 液态分数对比图[53]Fig.6 Comparison of the liquid fraction of PCM in different cases[53]

表8 不同情况下蓄热材料熔化行为的比较[12]Table 8 Comparison of the melting behaviors of different cases[12]

图7 移动式直接接触式蓄热器[57]Fig.7 The schematic diagram of direct-contact M-TES container[57]

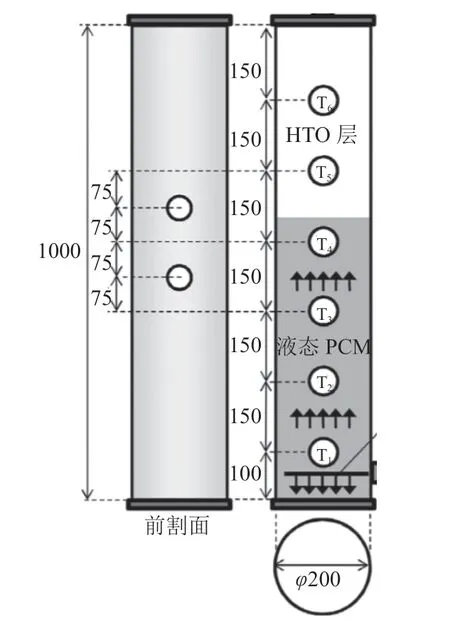

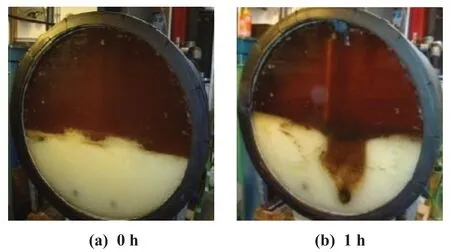

图8 不同相变材料供热年费用Fig.8 Annual cost of heating for different phase change materials

由直接接触式蓄热技术的原理可以知道,蓄热材料密度比换热工质密度大,因此可以实现蓄热材料与换热工质的上下分层,保证了蓄热材料不会随着换热工质流出蓄热器。由于换热工质的进口管设置在蓄热器底部,在下一次蓄热初期,凝固的蓄热材料堵塞了换热工质向上流动的通道。虽然蓄热材料在凝固时会因换热工质的流动形成许多空隙和微通道,但仍然会极大程度上削弱蓄热初期的对流换热作用,延长了蓄热时间。如图5 所示,直到蓄热过程开始1 h 后,才在换热工质进口管上部形成了明显的流动通道。

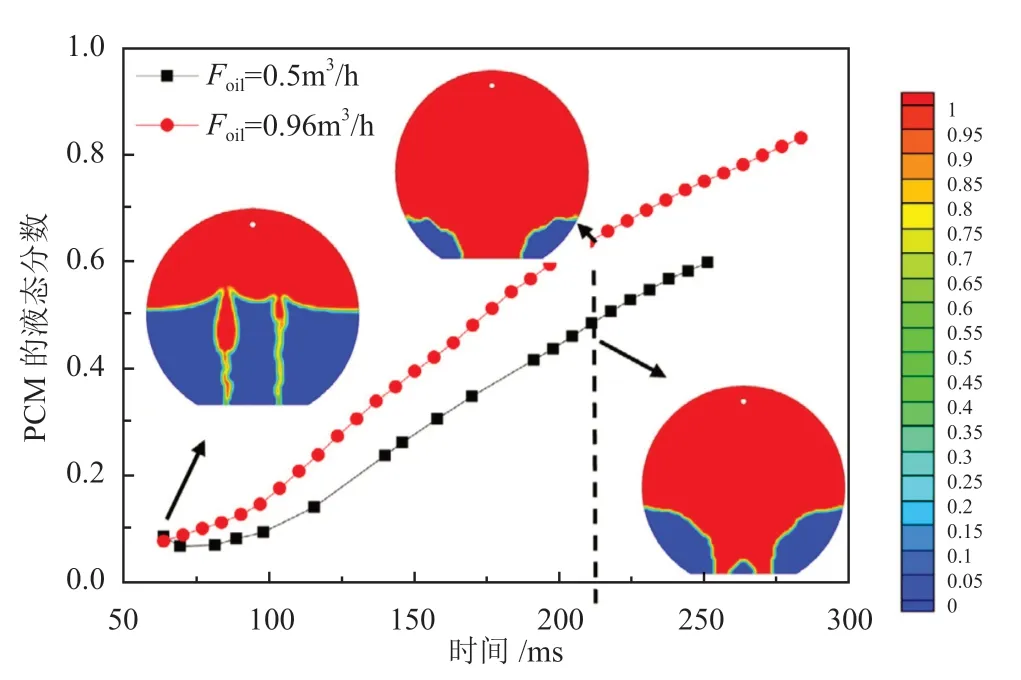

为了解决材料沉积使蓄热时间延长的问题,WANG 等[56]实验研究了导热油流量对PCM 熔化时间的影响并用CFD 模型进一步模拟研究[52],表7 为导热油流量分别为0.5 m3/h、0.96 m3/h 时PCM在不同阶段的熔化行为,3 h 后导热油流量大的PCM 熔化面积更大,并通过模拟对比相同条件下200 min 左右的液态PCM 分数得到图6。在相同时间下,导热油流量大的蓄热器内所对应的蓄热材料液态分数更大。相反地,若材料的液态分数相同,则导热油流量越大蓄热时间越短。由此可见增加导热油流量可以加快PCM 熔化速度,缩短蓄热时间。

GUO 等[53]在蓄热器底部垂直安装9 根直径为8 mm、功率为400 W 的电加热管,以电加热的方式强化了换热工质的流道,有效加快了PCM 熔化速度。经计算,电加热消耗的电能为324 kJ,约占系统总储存热量6.5 MJ 的5%。当此方法应用于实际规模的蓄热器时,电能消耗所占蓄热比例更少,更为经济。

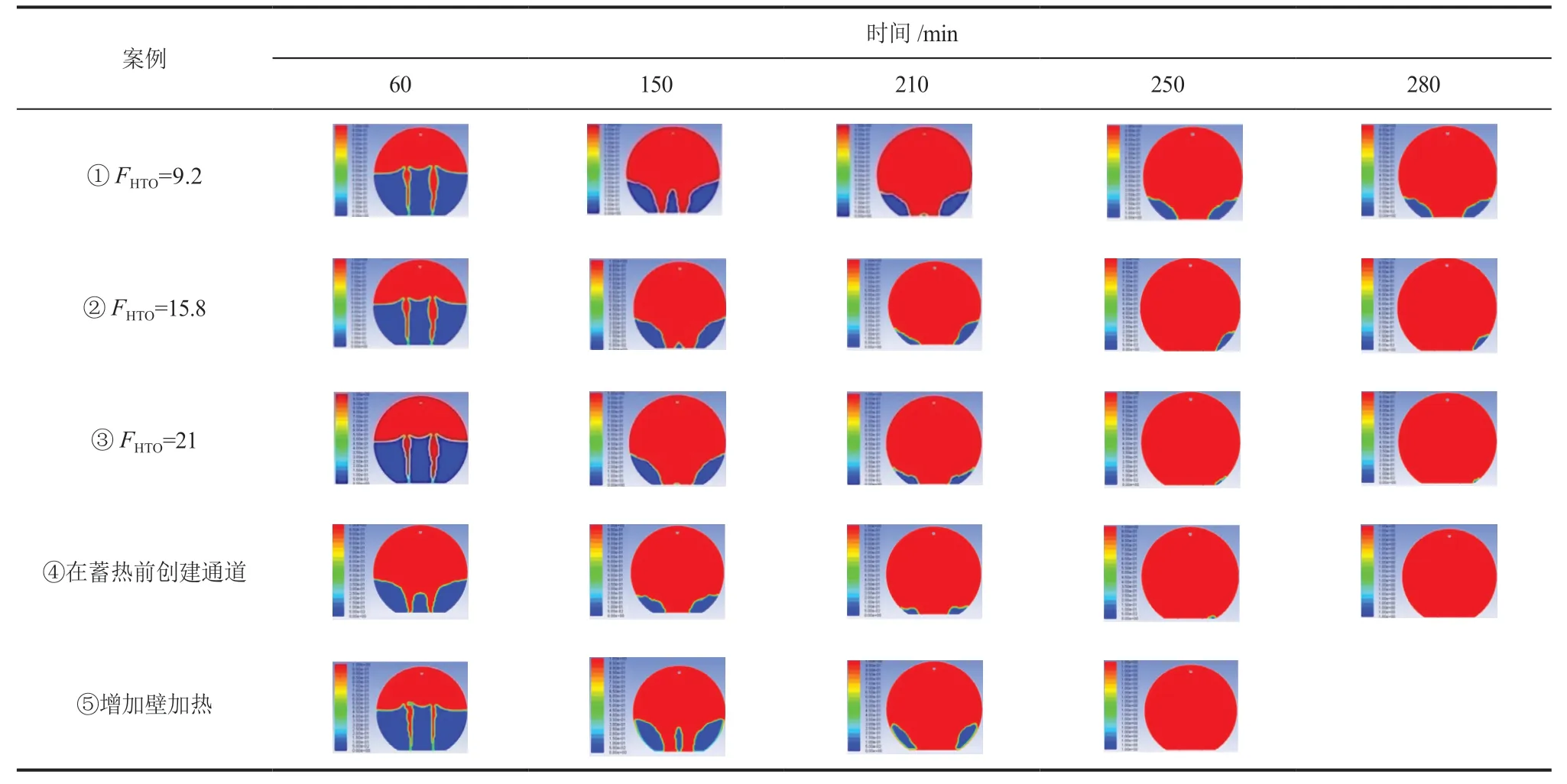

同时GUO 等[12]利用Ansys Fluent 软件建立了二维数值验证模型来研究缩短直接接触式蓄热时间的方法。结果表明,增加导热油的流量、在蓄热前创建通道和加热容器壁都可以有效地减少蓄热时间。如表8 所示,案例1、2、3 分别表示了不同导热油流速下蓄热材料的熔化时间,经对比导热油流量最大21 L/min 的案例3 比导热油流量最小9.2 L/min 的案例1 蓄热时间减少了25%。而在蓄热前创建通道(案例④)和增加壁加热(案例⑤)与案例1 相比,蓄热时间也分别减少了26%、29%。

3 直接接触式蓄热技术应用研究

目前直接接触式蓄热技术的商用化应用主要体现为利用该技术开发的一种移动式供热系统。在2006—2009年期间,有两家德国公司TransHeat和 ProMaCo 开展了移动式供热技术建设,并在日本和德国投入使用。由于运行时间较短,供热时间有限,目前并没有可供查阅的系统运行数据。德国Alfred Schneider 公司与德国航天航空研究协会共同开发的直接接触式潜热蓄热器 ,容器由玻璃纤维增强塑料制成,总容量为2000 L,其中95%填充了乙酸钠,剩余的空间用于容纳流入的导热油和膨胀室使用。如图7 所示,它由容器罐、入口管和出口管、工质泵和换热器组成,入口管和出口管分别安装在容器的底部和顶部。在蓄放热过程中,导热油泵到容器底部,经由乙酸钠溶液流向顶部,通过醋酸钠和导热油之间的直接接触换热来实现蓄热和放热,最终顶部的导热油通过出口管道从容器中流出,泵入换热器,与热源或最终用户完成换热。

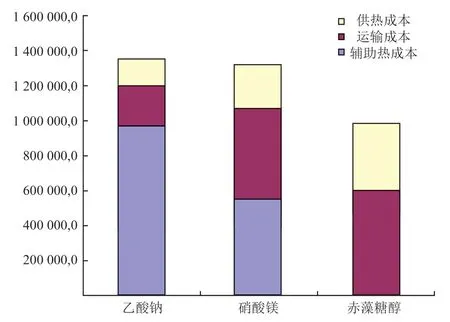

瑞典埃斯基尔斯蒂纳市有一个110 MW 的生物质热电厂,每年为城市供热网提供330 GW∙h 的热量。由于当地区域供热管网限制,部分附近用户无法接入热网。当地的 Ärla 公司应用直接接触式蓄热技术设计了重40 吨的移动供热系统。蓄热器尺寸为40 英尺(1 英尺=0.3048 m),成本为125000 €,分别填充了三种不同的蓄热材料。通过对比三种蓄热材料的经济性可知,如图8 所示,使用赤藻糖醇的蓄热系统产生的总年费用最低,而运输费用最高,占到总费用的约60%。若运输距离为40 km,每千米费用1.1 €计算,该方案最多四年可收回成本。

瑞典的WANG 等[58]研究了结合移动供热技术的联合供能系统案例,从热电厂向一个距离20 km 的村庄输送热能,并计算了年供热成本和年供热量。结果显示,加入移动供热部分的供热系统与原有系统相比成本降低了26%。两个移动蓄热器每年可提供热量2444 MW∙h,占当地用热总需求的42%。

日本的NOMURA 等[59]研究了应用NaOH 作为蓄热材料的直接接触式移动供热案例。当用于工业余热回收时,采用直接接触式移动供热方案比采用热油作为热传输介质的方案可提高热效率2.76 倍,且能源需求、㶲损失和二氧化碳排放量分别为燃烧焦炭获得高温热油系统的8.6%、37.9%和17.5%。

4 结 论

(1)目前直接接触式蓄热技术常用的蓄热材料主要有赤藻糖醇、三水合乙酸钠等。其中有机类蓄热材料存在导热系数低且过冷的问题,无机类蓄热材料普遍存在相分离及过冷的问题。尝试制备微纳尺度复合蓄热材料是改善导热系数较低的一种有效手段,通过添加纳米成核剂及增稠剂可改善材料产生过冷及相分离的缺点。

(2)直接接触式蓄热器内材料熔化过程分为三个阶段,一般靠近进口管上方的蓄热材料最先开始熔化并逐渐向下凹陷为两个半圆形,靠近蓄热器底部及容器壁两侧的蓄热材料熔化较慢。凝固过程分为三个阶段,位于蓄热器与导热油交界面中部的材料最先开始凝固,靠近进口管处的材料凝固较慢。根据已报道的文献,直接接触式系统蓄放热效率远远优于间接式系统蓄放热效率,并通过实验及模拟确定了进一步提高直接接触式系统蓄放热效率的方法:增加导热油流速及温度,增大蓄热材料的高度。一些文献在研究蓄热材料熔化过程中发现了蓄热末期材料沉积在容器底部延长了蓄热时间的问题,目前的解决方法有增大导热油流量、在容器底部安装电加热管和加热容器壁等来缩短蓄热时间。

(3)应用直接接触式蓄热技术的国家主要有德国、瑞典等发达国家。大部分应用案例为采用当地的余热资源,为附近的居民建筑提供供暖服务。由于大部分项目的运行时间较短、部分数据未公开等原因,目前没有充足的案例数据进行应用情况分析,更为详细的应用情况讨论有待后续进一步开展。