天然气净化项目设计阶段降本增效措施探讨

陈运强

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 引言

在确保质量的前提下,降低成本进而提高经济效益是企业永恒的追求,在低油价的情况下,更是石油企业生存发展的关键。对于天然气净化项目,降本增效涉及项目的全生命周期,即项目的设计、采购、施工、运行维护等阶段,需要系统地考虑,不能只局限在某一个环节。但工程设计是天然气净化项目降本增效的关键环节,包括降低工程投资和运行成本两部分,而天然气净化项目的主要成本是能耗,因此,在工程设计阶段天然气净化项目降本增效的主要途径是降低工程投资和节能降耗。天然气净化主要包括脱硫、脱水、硫黄回收及尾气处理等工艺过程,本文拟围绕这些主要工艺过程探索天然气净化项目在工程设计阶段降本增效的具体途径。

1 优化设计降低投资

1.1 优化全厂整体工艺方案

优化全厂整体工艺方案是降本增效的关键,工厂的总体处理规模和单列工艺装置的处理规模对工厂的投资影响非常大。由于各个气田的天然气组成差异大,H2S、CO2的含量差异大,现新建的天然气净化厂一般都是针对某一个气田的天然气气质设计的,相互能够经济通用的比较少,而单个气田的稳产期是有限的,超过10年的比较少,因此,在确定工厂总处理规模时,一定要地上地下统一考虑,需要确定这个气田的经济生产规模,即对不同的采气速度进行综合经济比较,选择一个经济效益最佳的采气速度。在工厂的总处理规模确定后,若规模较大,还需确定单列工艺装置的处理规模,单列工艺装置处理规模越大则项目投资越少。现在我国输气管网已基本互联互通,管网之间可以互相调气,某列工艺装置停产已基本不影响向用户供气,因此,在满足设备运输及制造能力的情况下,单列工艺装置的处理规模应尽可能大[1-2]。而且,我国目前的技术水平完全有能力把单列装置的处理规模做大,中国石油工程建设有限公司西南分公司在分析9种工况条件下(3种压力和3种含硫量的组合)脱硫装置、脱水装置、硫黄回收装置及尾气处理装置4个主体装置关键受限设备的最大尺寸的基础上,通过工艺模拟优化确定了单列装置的最大处理能力,进而确定了相应工况下整个天然气净化厂单列最大处理能力,具体结果详见表1。对于运输超限的设备(主要是塔类),可在制造厂内分段或分片预制,现场组焊,需要整体或局部热处理的则在现场进行整体或局部热处理。中国石油工程建设有限公司已在让纳若尔油田第三油气处理厂工程成功实施过此种方式,该项目有三列天然气处理装置,其中第一列装置的脱硫塔,塔内径3.8 m,壁厚约130 mm,塔高约40 m,采用“在国内制造厂分片预制、现场组焊并整体热处理”的制造方式,其余5座塔(2座脱硫吸收塔、3座脱硫再生塔)采用“国内分段预制、现场组焊并局部热处理”的制造方式,至今已安全运行超过10年。

表1 9种工况条件下天然气净化厂单列装置最大处理能力

工况设计压力/MPa含硫量㊞x㊣/()脱硫装置A最大处理能力/(104 m3·d-1)脱水装置B最大处理能力/(104 m3·d-1)TEG分子筛硫黄回收及尾气处理装置C最大处理能力/(t·d-1)多套最大规模组合方案最大处理能力/(104 m3·d-1)110.50.653 3003 1001 400×11 6043 100/3 300210.54.501 4003 1001 400×11 9871 400310.510.001 1003 1001 400×11 9411 10048.80.654 6004 7002 255×11 6044 60058.84.502 2004 7002 255×11 9872 20068.810.001 6004 7002 255×11 9411 35676.60.657 4007 1001 750×11 6047 100/7 40086.64.502 8007 1001 750×11 9872 80096.610.001 7007 1001 750×11 9411 356

1.2 优化工艺装置工艺方案

1)工艺优化的原则是既要考虑投资,还要考虑运行费用,综合成本最低,效益最优。

2)脱硫装置要根据原料气组成和产品质量要求合理选择溶剂,原料气CO2含量低时,要选择选择性好的溶剂,尽量少脱除CO2;原料气CO2含量高时,可选择配方溶剂,提高溶液的CO2脱除能力,以降低溶液循环量。原料气含有机硫时,要选择配方溶剂,尽可能将H2S与有机硫一起脱除。

3)硫黄回收和尾气处理装置要统筹考虑投资和运行费用,尾气处理可采用串级SCOT工艺或CANSOLV工艺,若业主能接受,还可采用投资更低的SOP制酸技术与双碱法尾气处理技术。

1.3 优化简化工艺流程

1)与油气集输充分结合,合理设置分离设备以避免重复设置;上下游统一考虑放空设施,避免各自为政。

2)原料过滤分离器若有备用就可以不设旁通,若没有备用就可以设旁通。

3)脱硫贫液增压泵可以设两级也可以采用一级,建议溶液循环量小于100 m3/h时可采用一级增压,溶液循环量大于100 m3/h时可采用两级增压。

4)脱硫溶液再生重沸器的蒸汽凝结水排放现在基本都采用凝结水罐+调节阀方案;而早期引进的装置直接采用疏水器排水方案(蒸汽用量约15 t/h,采用进口疏水器),使用效果也非常好。建议单台重沸器蒸汽用量小于10 t/h时,可采用疏水器排水方案,若担心国产蒸汽疏水阀蒸汽泄漏量大,可采用进口疏水器;单台重沸器蒸汽用量大于10 t/h时,采用凝结水罐+调节阀方案。

5)脱硫溶液的存储,目前大量采用的是各个装置各自储存,每套装置都有2个溶液储罐,只有少部分净化厂采用全厂统一配制与储存。建议有2列及以上工艺装置的净化厂采用全厂统一配制、储存方案,可以简化流程、减少设备数量、降低投资。

6)调节阀组的标准配置是调节阀前后有截断阀和旁通阀,长期以来大家都这样设计,而在现场实际使用过程中,很多截断阀和旁通阀都没有用过,因此到底有没有必要配置截断阀和旁通阀值得深思。建议今后设计中,对每个调节阀进行认真分析,若该调节阀故障停用,用旁通阀操作能否满足要求,若不能就不设旁通阀;在不设旁通阀的情况下,调节阀停用检修时,装置就已停产,若此时有无截断阀对检修的隔断都无影响,此时就可以不设截断阀。由此,建议高压差的调压放空阀,脱硫、脱水的吸收塔的液位调节阀,硫黄回收的空气、酸气调节阀,再热炉的燃料气、空气调节阀等不设旁通阀。建议硫黄回收的空气调节阀、再热炉的空气调节阀等不设截断阀。

7)硫黄回收装置酸气、空气蒸汽加热预热器可以取消蒸汽入口管道上的调节阀。预热一般采用饱和蒸汽,压力在2.5~4.0 MPa,对应温度220~250 ℃,需要蒸汽预热时,酸气浓度较低,都希望预热后温度越高越好。温度高,酸气就可以多进燃烧器,可以提高硫黄回收率。因此,不需要精确控制酸气、空气预热后的温度,不需要调节阀。

8)硫黄回收装置产生相同压力蒸汽、换热管长度差异不太大的过程气冷凝冷却器可以多级合并为一台,这样可以减少锅炉给水管道及控制系统。

1.4 合理选用设备、阀门

1)脱硫吸收塔压力高,一般壁厚都比较厚,塔直径对塔的投资影响很大。采用高效塔盘可以减小塔直径,虽然高效塔盘价格较贵,但有时还是可以明显降低投资,需要根据具体项目进行经济对比。因此,建议对于压力较高、直径较大的脱硫吸收塔,应进行经济对比以确定是否采用高效塔盘。

2)脱硫或尾气处理的贫富液换热器以前都是选用管壳式换热器,10多年前,在引进工艺包时,外方提出采用板式换热器。板式换热器具有体积小、换热效率高的优点,最初在小型装置上使用,效果比较好,富液进再生塔的温度提高3 ℃左右。后来在大型装置上使用,多个项目出现板式换热器大法兰面泄漏、振动或管口撕裂泄漏等问题,由于板式换热器板片之间的间隙小,容易堵塞,进口都需设过滤器,并设置备用换热器,可以轮换清洗,以满足长周期运行的需要,由此造成采用板式换热器的投资远大于采用管壳式换热器的投资,而管壳式换热器的故障率非常低。因此,建议贫富液换热器选用管壳式换热器[3]。

3)脱硫贫液泵可以采用进口泵,也可以采用国产泵。进口泵质量及性能较好,但价格昂贵,配件采购成本高且周期长。而国产泵价格便宜,也可以按API 610生产,性能基本能满足要求,配件易得且便宜,但质量参差不齐。从现场操作人员反馈的信息来看,在满足使用要求的情况下,操作人员更愿意使用国产泵。因此,建议排量低于200 m3/h的贫液泵采用国产泵,排量高于200 m3/h或带水力透平的贫液泵可采用进口泵。

4)分子筛脱水的切换阀以前常用进口轨道球阀,近几年开始采用国产球阀,从使用效果看,国产球阀目前尚未发现有问题,而进口轨道球阀的价格是国产球阀的几倍。因此,建议分子筛脱水的切换阀尽可能采用国产球阀,以节约投资。

5)硫回收主风机是硫黄回收装置的关键设备,其性能的好坏决定了硫黄回收装置操作的可靠性和稳定性。目前大量装置采用的是进口风机,仅少量小规模的装置采用国产风机,国产风机基本是为污水处理设计的,可靠性相对较差。因此,建议规模小于50 t/d的硫黄回收装置可以采用国产风机,规模大于50 t/d的硫黄回收装置采用进口或国外品牌风机。

1.5 施工图采用多专业协同三维设计

多专业协同三维设计,各专业在同一平台下工作,设计内容实时同步更新,使专业之间衔接更加紧密,可保证模型的准确性;通过三维空间碰撞检查,可以避免各专业互相碰撞,以保证设计成果的正确性,通过自动统料,保证开列材料数量的准确性;可以获取大量的基础数据,这些数据经数字化移交,可形成智能油气田大数据基础,为智能油气田建设提供强大的信息数据支持[4-5]。

1.6 多方联合审查三维模型

1.7 推广模块化设计

模块化建设模式是根据工程的工艺特点和功能要求,将整个工程分割成若干个模块进行设计,在制造厂进行模块制造、预组装及初步调试,再将模块运送到项目现场进行安装、调试并投产运行。模块的制造可在某个地区某个制造厂进行,也可在不同国家或地区的多个制造厂实施。模块化建设是新兴的建设模式,由于优点突出,给工程建设带来了许多好处,是目前国际工程上较常采用的建设模式。模块化建造技术是目前世界上最先进的工程技术,具有下列优势[6-9]:

1)提高施工效率。模块化建设是一种工厂预制最大化、现场施工最小化的方法。项目实施的过程,把大量的工程建造放在制造厂内进行,实现工厂化的批量作业,提高了焊接的速度和效率,缩短了工程建设周期。

模块在建造过程中,设备、管道、钢结构的焊接和预制以及模块的预组装,均在室内进行,避免施工过程受到天气影响;且室内施工条件较舒适,也提高了工人的工作效率。

3)降低安全风险。模块建造的结构和管道的预制工作基本都在地面进行,最大程度地减少了高空作业,减少了安装工人高空作业量和高空作业时间,也减少了现场大量交叉作业,这样就降低了高空作业风险,简化了现场的安全管理工作,降低了安全风险。

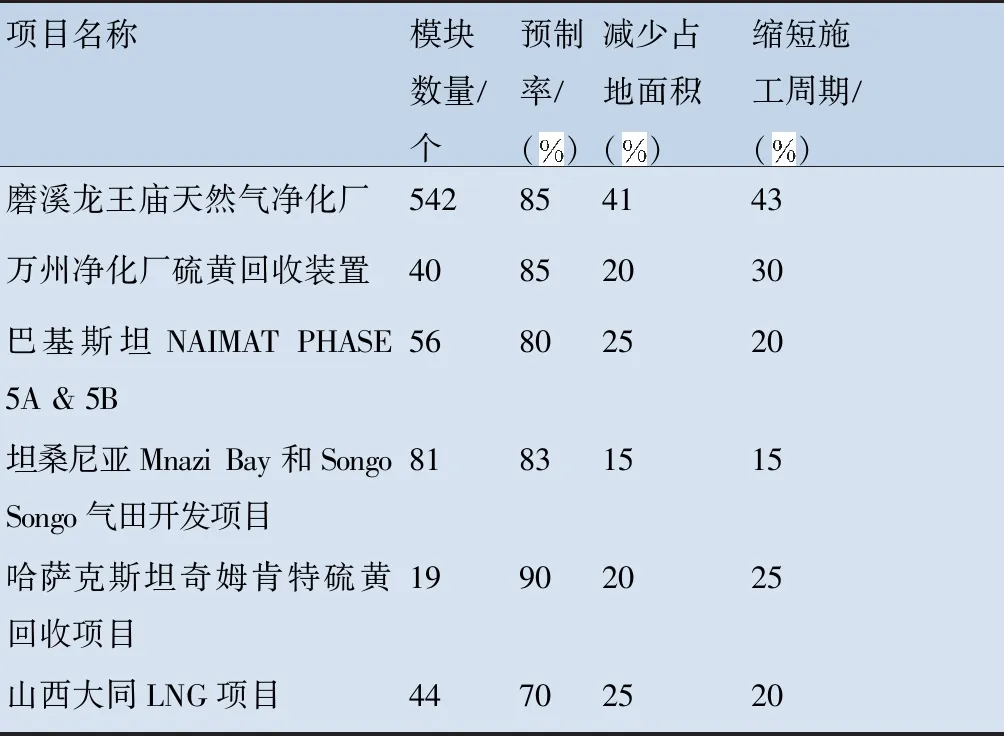

表2 厂站模块化建设取得效果统计

项目名称模块数量/个预制率/()减少占地面积/()缩短施工周期/()磨溪龙王庙天然气净化厂542854143万州净化厂硫黄回收装置40852030巴基斯坦NAIMAT PHASE 5A & 5B56802520坦桑尼亚Mnazi Bay和Songo Songo气田开发项目81831515哈萨克斯坦奇姆肯特硫黄回收项目19902025山西大同LNG项目44702520

2 优化设计降低能耗

2.1 脱硫装置

2)贫/富液换热器中富液的换热终温可适当取高值,以增加换热量,减少重沸器的蒸汽耗量[10]。

3)将脱硫装置的闪蒸汽回收用作燃料气,以降低燃料气消耗[10]。

4)尽量使用空冷,减少循环水用量。一般采用空冷+水冷的能耗是只采用空冷的能耗的1.5倍左右;因此,贫液冷却器和酸气冷却器宜优先采用空气冷却器。为减少在气温低或负荷减少时的能耗,宜采用停开部分空气冷却器风机或采用变频调节的措施[10-12]。

5)设置胺液净化设施。

6)回收脱硫装置大修时设备首次清洗水用作MDEA溶液循环系统的补充水,可有效减少凝结水的消耗及污水量,降低能耗[10]。

2.2 脱水装置

1)当有中压蒸汽可利用时,脱水富甘醇再生可采用蒸汽加热[10]。

2)甘醇吸收法脱水工艺中,若气提气用量较大,可将含水气提气回收利用[10]。

3)脱水装置在贫液循环泵前设置贫/富液换热器,可有效回收部分热量,减少贫液冷却的循环冷却水用量和富液再生的燃料气耗量,降低能耗[10]。

4)将脱水装置的闪蒸气回收用作燃料气,以降低燃料气消耗[10]。

2.3 硫黄回收装置

1)当工厂设有2.5 MPa及以上中压蒸汽系统时,宜利用主燃烧炉高温过程气的热量,在余热锅炉中发生中压蒸汽,经过热后进入全厂中压蒸汽系统。中压蒸汽先作为动力用汽,驱动主风机或脱硫溶液循环泵,再作为加热用汽,以提高余热的利用效率[10]。

2)设置克劳斯炉热启动程序,在克劳斯炉炉温800 ℃以上时,直接引入酸性气,恢复硫黄回收装置生产,可缩短硫黄单元恢复生产的时间[13]。

a)合理选择设备和管道的规格,降低装置压力降,在此基础上正确选择风机类型及出口压力,富裕量要合适。

b)用蒸汽透平驱动。

c)优化主风机的调节手段,在满足主风机出口压力一定的情况下,根据燃烧炉的用风量,通过调节主风机入口的调节阀满足风机负荷调节。风机在低负荷运行情况下,当接近风机的喘振点时,开启风机出口放空阀,确保风机不进入喘振点。尽量减少空气的放空,可大大降低能量浪费。对于采用电机驱动的风机,还可尝试采用变频控制。

4)当有中压蒸汽可利用时,硫黄回收过程气再热可采用蒸汽加热。

2.4 尾气处理装置

2)急冷水、贫液和酸性气的冷却应优先采用空冷[12]。

4)优化尾气焚烧炉温度。焚烧炉温度一般控制在540~800 ℃。低于540 ℃时COS不能完全焚烧;高于800 ℃时对完全焚烧影响已不大,但燃料气耗量会大大增加[14]。

5)回收尾气焚烧余热。设置焚烧炉余热锅炉及蒸汽过热器,将烟气温度降到300 ℃,可最大限度地回收排放废气中的热量,提高装置的能量回收率[15]。

6)将酸水汽提后的汽提水用作循环水装置的补充水,减少新鲜水用量[10]。

2.5 其它

1)根据全厂蒸汽量的平衡,中压、低压蒸汽宜实现梯级利用,合理利用装置自产蒸汽,溶液循环泵、主风机、中压锅炉给水泵、循环水泵可采用背压式蒸汽透平驱动。蒸汽透平排出的背压蒸汽经减温后进入低压蒸汽系统,向重沸器及其他需热点供热,将大大降低电耗量[10]。

2)尽可能回收蒸汽凝结水,并采用闭式凝结水回收系统进行回收,提高凝结水回收压力,减少凝结水二次蒸发损失,提高回收率。同时提高了锅炉给水温度,可减少锅炉的燃料气消耗,增加硫黄回收装置的蒸汽产量。由于凝结水压力较高,锅炉给水泵的电耗相应有所减少[10,16]。

3)单台功率在200 kW及以上的电动机,宜采用高压电动机,如选用10 kV电动机[10]。

3 结论

降本增效涉及项目全生命周期,但工程设计是关键环节,可以通过优化设计降低投资与能耗。设计质量的好坏会极大地影响项目的经济效益,要严把设计质量关。方案论证要有足够的工期,充分地进行专家论证,不能匆忙做决策。初步设计和施工图设计也应有合理的工期,避免因赶工期而影响设计质量,要通过精细化设计,提高设计质量,为项目降本增效打下坚实的基础。