RGBW彩色滤光片技术开发与应用

姜晶晶,万冀豫,汪 栋,郭杨辰,宋勇志,张国华,肖 晖,王琳琳,齐鹏煜

(北京京东方显示技术有限公司,北京 100176)

1 引 言

薄膜晶体管液晶显示(TFT-LCD)技术日益成熟,已成为目前显示市场的主流产品,因其显示品质卓越,外形轻巧,寿命周期长,广泛应用于移动设备、电脑、电视、医疗、车载,及户外显示等领域[1]。随着对显示设备高亮度、低功耗和准确显示颜色的不断追求,以及高分辨率显示面板的快速发展,RGBW显示产品成为近年来的热门产品。

RGBW技术是在原有的RGB三原色上增加白色(W)子像素,为四色像素设计,可大幅度提高液晶面板的透光率,将超大尺寸、超高分辨率与绿色低功耗实现完美结合[2]。彩色滤光片(CF)作为薄膜晶体管液晶显示(TFT-LCD)技术的重要元器件之一,是RGBW技术实现的关键。

本文通过材料开发,工艺条件优化,设备参数优化,设备清洁管理等方法,完成RGBW CF技术开发,并结合公司产线特点,对该技术的量产性能提升进行研究。最终,该技术应用于多款产品,满足产品品质及量产稳定性要求。

2 RGBW CF工艺

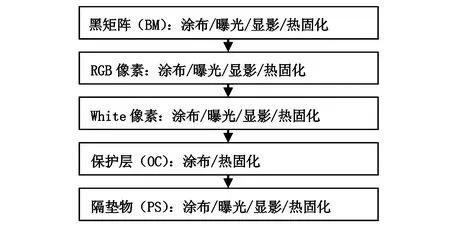

RGBW CF目前有3种实现工艺:

(1)图形化白像素(Pattern white, PW)

使用透明材料,经过涂布、曝光、显影、热固化等工艺,制作W像素图形,与RGB产品CF工艺相比,需增加一条产线对应W像素的制作。CF工艺流程如下:

(2)涂布白像素(Coating white, CW):采用高平坦OC(Over Coating)材料替代常规OC材料,经过一次 OC涂布,实现CF表面平坦化。该工艺流程与RGB产品CF工艺相同,无需增加产线设备投资,但该工艺实现的CF完成品表面平坦性低于RGB产品。其CF工艺流程如下:

(3) 光固化OC(UV-OC)

使用感光OC材料+Half Tone Mask工艺,一次完成W像素+OC保护层的制作,可实现与RGB产品一样的CF表面平坦性水平,但该工艺需进行全新材料的开发,并需要改造OC产线,增加曝光机及显影设备。其CF工艺流程如下:

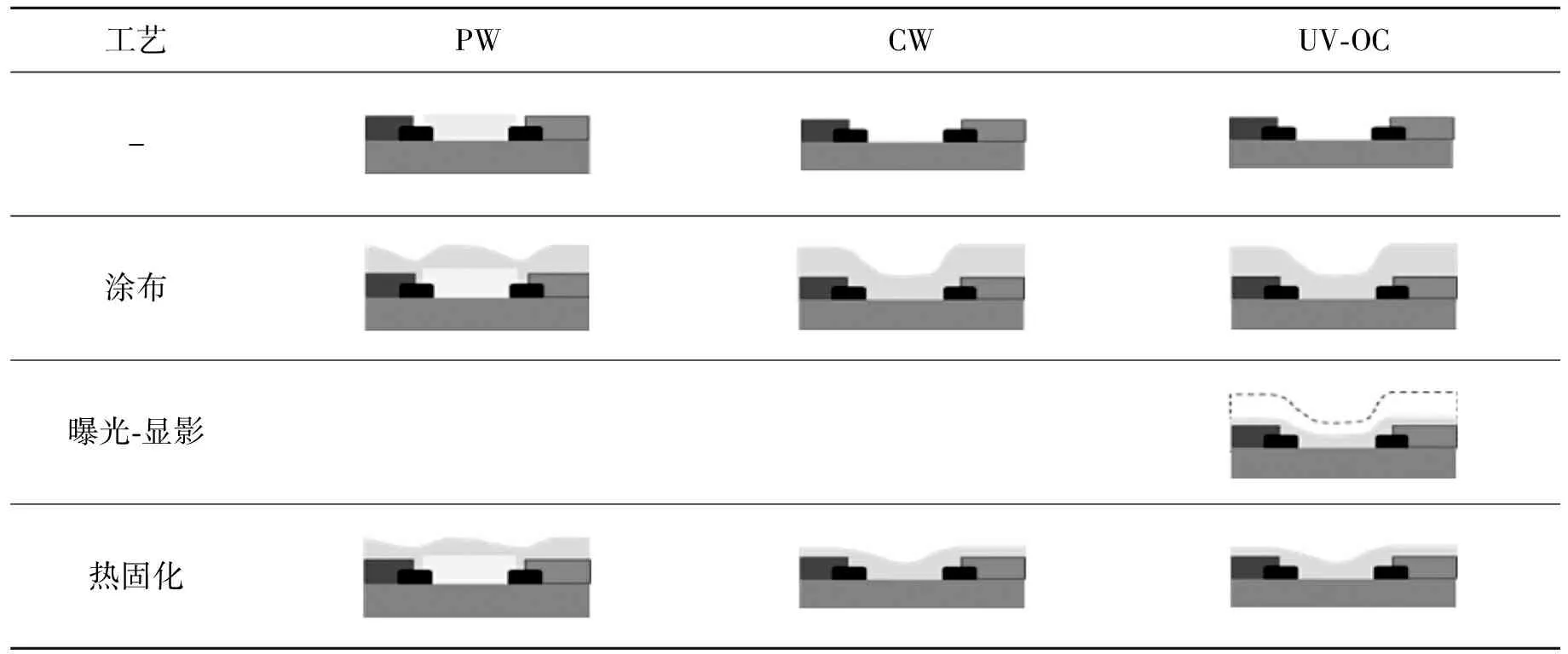

3种工艺W像素制作流程如表1所示。

3种工艺优劣势分析如表2所示,综合分析了产能影响情况、材料开发风险、品质风险以及开发日程等因素。其中PW技术不需要进行新材料开发,可实现的CF表面平坦性最好(<0.15 μm,同常规RGB产品),风险小,但产能损失高达30%,严重影响盈利能力的提升。UV-OC材料开发目前尚不成熟,影响产能且产品风险不可预期。综合考量,以CW作为RGBW技术开发的重点方向,着重开发高平坦OC材料,通过材料及工艺调整,优化CF表面平坦性,确保产品品质,提高该技术的量产实用性。以下就CW技术开发过程和结果做出论述。

表1 3种W工艺制作流程Tab.1 Three kinds of W process flow

表2 3种白像素制作工艺优劣势分析Tab.2 Analysis of advantages and disadvantages of three white process

3 技术开发测试结果分析

3.1 RGB-W段差影响因素分析

3.1.1 OC材料

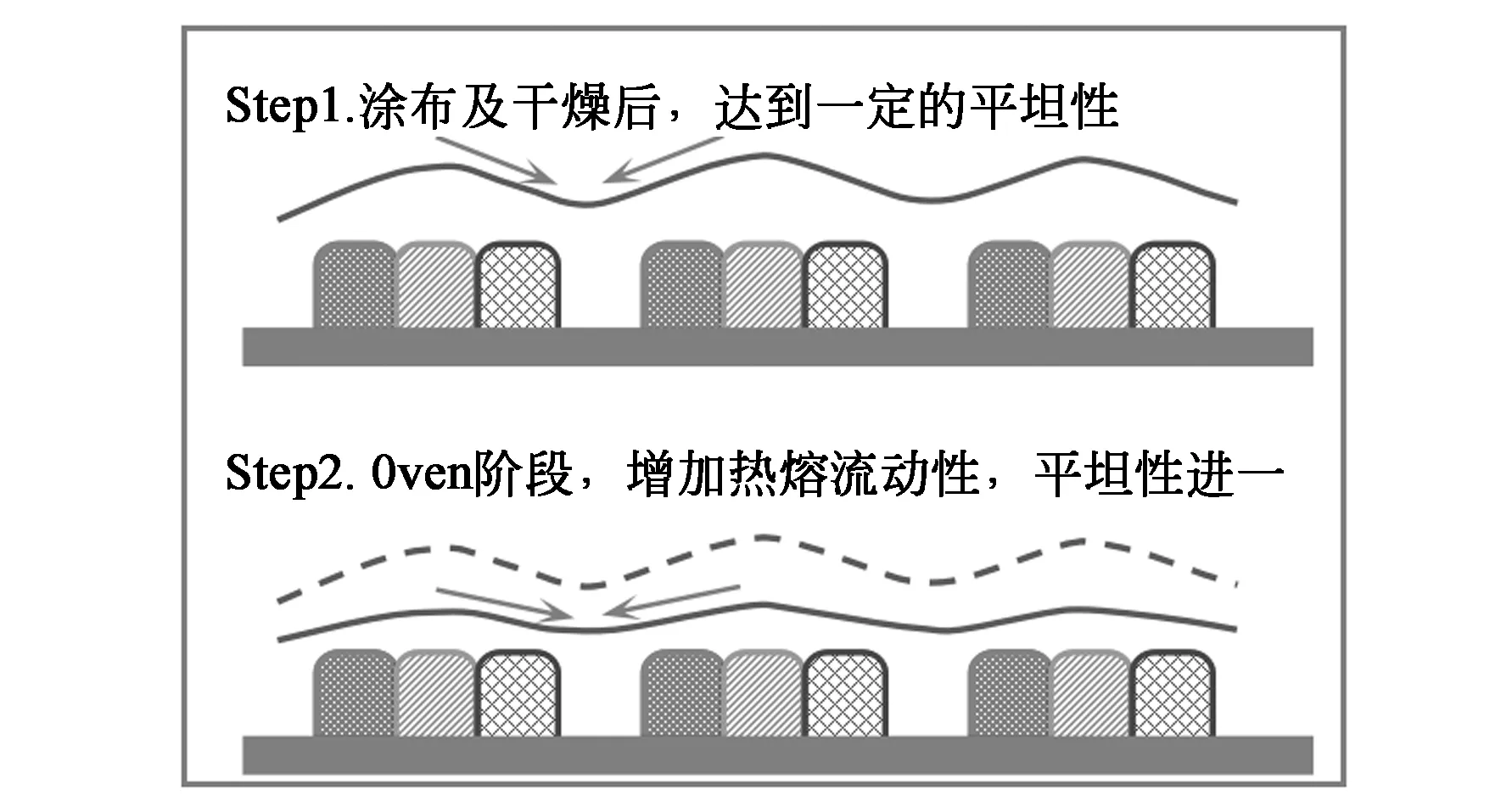

对业内现有成熟的高平坦OC材料进行调研,其平坦化原理分为两类,如图1所示。图1(a)的开发理念是提高材料本身的热熔流动性,在热固化阶段达到更高的平坦度(A类);图1(b)的开发理念是在热固化之前即达到很好的平坦度,采用耐热特性优秀的材料,在热固化阶段收缩量最小化,以维持较高的平坦性(B类)。

(a) A类(a) A type

(b) B类(b) B type图1 平坦化原理Fig.1 Principle of planarization

选取一款低平坦OC和4款高平坦OC材料(低平坦OC命名为Ref,A公司两款高平坦OC分别命名为A-1/A-2,B公司两款高平坦OC分别命名为B-1/B-2),以43UHD RGBW产品为平台进行测试。该产品在OC工艺前,RGB-W段差为2.7μm,高平坦OC工艺后,段差均降低至0.5 μm以下,高平坦OC材料的抚平性能远优于低平坦OC材料。结果显示,新材料的开发及应用是实现CW技术的关键。而在相近的OC厚度下(2.70 μm),A公司的平坦性能要略优于B公司,这与两类材料的平坦化实现原理有关,热熔流动性强的OC材料,可以实现更高的平坦性。详细数据见表3。

表3 OC材料对CF表面平坦度的影响Tab.3 Effect of OC material on CF flatness

3.1.2 OC厚度

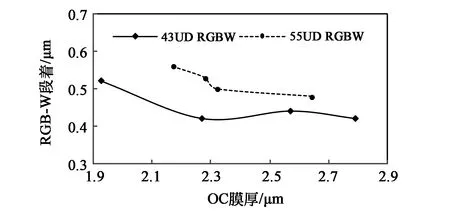

选取一款高平坦OC材料,在两款RGBW产品上分别制作不同的OC厚度(1.9~2.8 μm),测量OC后的RGB-W段差,并对数据进行处理分析。两款产品的测试结果均显示,在OC厚度较薄的情况下,膜厚增加,RGB-W段差显著降低,平坦性提高;而当OC膜厚增大到一定程度以后,段差变化不再明显。OC膜厚与段差的拟合曲线会出现一个拐点,如图2所示。综合考虑产品品质、材料成本及工艺稳定性,新产品开发以拟合曲线的拐点作为OC厚度规格。

图2 OC膜厚对RGB-W段差的影响Fig.2 Effect of OC thickness on RGB-W difference

3.1.3 像素尺寸

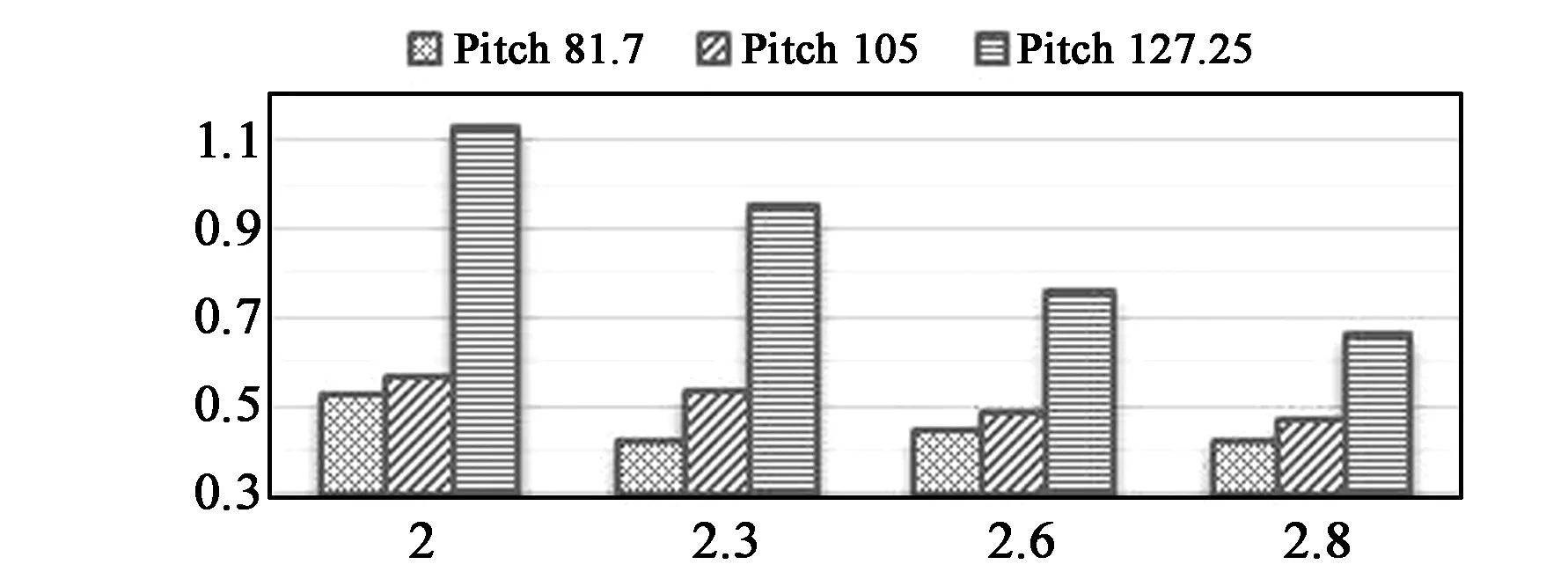

测试像素尺寸(Pixel pitch)分别为81.7 μm/82.75 μm/105 μm/127.25 μm的4款产品在不同OC 厚度下达到的CF表面平坦情况,具体数据见图3。像素尺寸是影响CF表面平坦性的主要因素,当间距增大到120 μm以上时,OC材料的平坦能力大幅度下降,OC厚度达到2.6 μm时,段差仍在0.7 μm以上。CF表面高段差会影响后工序PI膜厚度均一性及液晶取向,影响显示品质。而OC厚度过高,会造成OC膜层与玻璃间的附着力下降,进而影响产品信赖性。因此,建议像素尺寸在120 μm以下时,使用CW技术;对于像素尺寸大于120 μm的产品,使用PW技术。

图3 像素尺寸对段差的影响Fig.3 Effect of pixel pitch on RGB-W difference

3.2 段差对盒厚的影响

CW工艺由于W像素与其它像素存在高度差,盒厚测试结果与PW工艺存在差异,需要重新建立盒厚与色温及显示屏透过率的关联性[2],结果如图4所示。

图4 液晶盒厚与色温/透过率的关联性Fig.4 Relevance of Cell gap and CCT/Tr

3.3 支撑点Mura改善

8.5G玻璃尺寸为2 200 mm×2 500 mm,CF制程中,很多设备设计有支撑点用于承载玻璃基板,这些支撑点易引起附近的膜厚异常,严重的可表现为宏观可见的Pin Mura。其中干燥设备(Hot plate,HP)及热固化设备(Oven)为加热设备,支撑点的温度与设备内的空气温度有差异,更易造成OC膜厚异常。

为实现RGBW产品CF表面的高平坦性,要求OC材料热熔流动性强,且使用的OC膜厚更高(RGBW产品OC厚度2.0~2.5 μm,RGB产品OC厚度1.2~1.6 μm),在OC制作过程中易发生干燥设备支撑点 Mura和热固化设备支撑点 Mura,本次技术开发设计多种对比测试,从OC材料、OC膜厚度、干燥设备温度&时间等角度对支撑点 Mura进行改善。具体测试条件及结果见表4所示。

表4 支撑点 Mura改善测试结果Tab.4 Improvement results of pin Mura

材料对比测试结果显示,B公司产品Mura发生严重程度明显低于A公司。从材料的平坦化原理分析(图1),B公司材料热稳定性高,在加热时膜层变化小;而A公司材料,为达到高平坦度,热熔流动性高,造成支撑点 Mura的风险也相应提高。

OC膜层厚度对比测试结果:材料A ,厚度2.1 μm无Mura,2.30~2.50 μm有轻微Mura发生;材料B,2.15 μm时无Mura,2.30~2.55 μm时Mura轻微,2.65 μm时Mura严重。OC膜层减薄,有利于减轻支撑点 Mura。

干燥温度对比结果显示,A公司材料在100 ℃时无Mura,90 ℃时有轻微Mura。温度提高,有利于膜层的快速干燥,Mura改善效果也较明显。

干燥时间从90~130 s,Mura无显著差异。

3.4 OC工艺对PCT的影响

为了确保产品可以在高温高湿高压等特殊环境下正常工作,防止水汽从OC界面侵入面板内部,OC工艺变更需要在PCT恶化条件下(121 ℃、2大气压、100%湿度,12 h/24 h),对OC层的附着力进行测试。

表5 OC工艺对PCT的影响Tab.5 Effect of OC process on PCT

本文从材料、OC厚度、OC 固化工艺等方面进行对比测试,结果如表5所示。A公司材料优于B公司,OC膜厚度减薄,固化温度提高/时间延长,有利于PCT改善。

4 良率提升

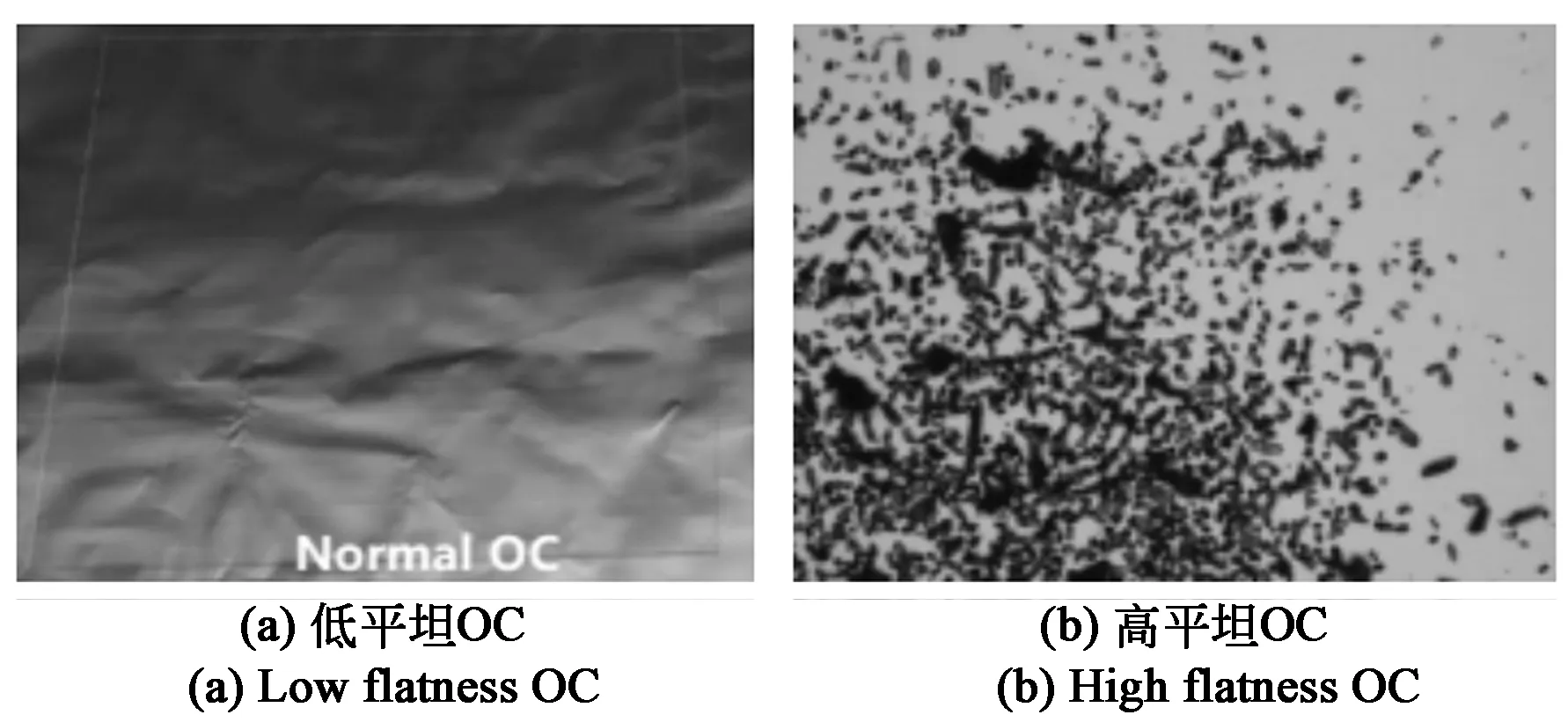

技术开发过程中,发生OC异物高发问题。我们对异物的特性、状态进行分析,将异物分为两类,透明片状异物和非透明晕状异物[3],如图5所示,针对两类异物分别进行设备状态排查和改善。

图5 OC异物Fig.5 Foreign object

4.1 透明片状异物

第一次测试,该不良导致的CF良率损失高达21%。该种异物硬度极高,强行修补会导致研磨带断裂[4]。调查发现,量产使用的低平坦OC易发生干燥结晶问题,导致Coater Nozzle堵塞。该异物的形态和硬度与OC结晶体类似,因此对Coater管道进行拆解,发现其中存在大量的结晶物,如图6所示。分析认为,在管路清洗及新OC材料切换过程中,破坏了原本稳定的结晶体,导致结晶随PR胶流出,残留在玻璃表面。对管道进行清洁后,该种异物的发生率几乎为0,改善有效。

图6 设备内结晶体Fig.6 Crystallizer of OC tank

4.2 非透明晕状异物

该类不良现象与其它RGB量产品类似,为产线常规不良,主要是设备异物及HP/Oven 升华物造成的,但是RGBW产品的发生率明显高于RGB产品。我们设计了两个实验,对低平坦OC和高平坦OC材料成膜后的特性进行对比分析。

实验一:在白玻璃上涂布OC材料,经过真空干燥和HP干燥处理后,在膜面散布粉末状异物,然后用气枪吹异物,最后通过显微镜观察OC表面状态。结果显示,低平坦OC样品表面无异物残留痕迹,而高平坦OC样品表面异物残留明显,如图7所示。这一结果说明,高平坦OC在HP后膜面的吸附性大,环境异物更容易附着。

图7 试验一Fig.7 Experiment No.1

实验二:在白玻璃上涂布OC材料,经过真空干燥和HP干燥处理后,在膜面上散布直径为25 μm的球状异物,静置10 min后,通过SEM观察异物状态。实验结果如图8所示,低平坦OC样品,球状异物在OC膜的表面;而高平坦OC样品,球状异物沉降至OC膜内,并在周围产生圆晕。

图8 试验二Fig.8 Experiment No.2

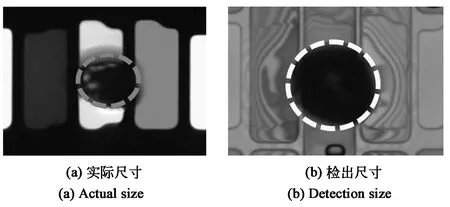

实际生产过程中还发现,异物周边产生的圆晕会导致微观异物检查机检出的不良尺寸大于异物本身的尺寸(图9),实验二的结果与实际生产过程中出现的不良现象类似。这说明高平坦OC在HP后的膜硬度低,异物容易沉降到OC膜内,并产生圆晕,导致不良尺寸增大。

以上试验说明,非透明异物的高发与HP后OC膜面的状态和设备环境洁净度相关,因此制定改善对策如下:(1)更换设备备件,加强设备清洁频率;(2)延长HP时间,改善HP后膜面的粘性和硬度。通过以上改善措施,OC良率提升明显,从量产初期的97%提升至目前的99.5%以上,达到与其它量产品一致的良率水平。

图9 异物检出尺寸大于实际尺寸Fig.9 Detection size of foreign object is bigger than actual size

5 结 论

本文针对RGBW技术开发的测试结果做出详细分析论述,并结合产线现状对实际量产过程中出现的问题进行分析验证,最终实现量产性能提升。目前该技术已应用于多款RGBW两款产品中,满足产品品质要求及量产稳定性要求。