基于CATIA的虚拟装配方法及应用

黄书珍

基于CATIA的虚拟装配方法及应用

黄书珍

(华泰汽车集团股份有限公司上海研究院整车集成部,上海 201114)

文章通过CATIA软件中对组合仪表总成虚拟装配流程的模拟分析,论证了汽车产品设计阶段虚拟装配的可行性和重要性,为工程设计人员提供了CATIA中虚拟环境下生成零部件拆装轨迹,查找拆装路径、编辑拆装轨迹节点的有效方法。并为总布置人员提供了一种应用CATIA模拟装配流程进行运动件合理布置的便捷方法。

CATIA;虚拟装配;拆装轨迹

前言

汽车整车研发设计阶段,各零部件的布置位置不仅影响自身及周边件的拆装方便性,还影响整车的整体布局和装配效率,甚至影响着零部件功能的实现及整车的性能,所以零部件的布置位置检查和拆装方便性分析是一项非常重要的工作,尽管在设计前期项目组会编制详细的装配流程图,但在实际装车阶段依然会存在很多问题,设计阶段的虚拟装配模拟就显现出了重要性,我们可以通过在CATIA软件中虚拟模拟零部件总成的装配,实现对装配流程的可行性校核及优化,并合理布置零部件,进而指导试制,本文以组合仪表总成的虚拟装配和座椅及IP模块的布置为例论述了零部件装配流程模拟方法及其应用。

1 建立零部件装配运动轨迹

1.1 零部件及工具装配

在设计初期,项目组应根据产品的结构特征及功能要求编制初步的零部件装配流程图,用来规划零部件3D数模的装配序列和装配路径,指导实际生产阶段的零部件装配工作,也为我们利用CATIA虚拟装配模拟提供了依据。装配流程图中应体现各零部件的层级关系、零部件号、零部件名称、零部件数量、装配顺序,以方便整合数模。

按照初步的装配流程图,在CATIA软件中将需要装配模拟的部件总成的各个零部件一起装配到同一个product文件中,如果有所需要使用的拆装工具的3D数模,尽量将拆装工具的数模也一起装配进来,这样模拟流程分析更准确。为减小数据量,提高运行速度,数据可采用CGR格式。

1.2 生成运动轨迹

虚拟装配的顺序和路径的生成要对虚拟环境中的装配模型进行人工拆卸操作,根据拆卸过程中产生的拆卸顺序与拆卸路径并基于可装即可拆的假定,逆向跟踪零件就可获取模型的装配顺序和路径。

在CATIA软件中进入DMUNavigator中的数字化装配模块,在出现的菜单中点击命令“跟踪”,如图1红色箭头所指命令,点击需要模拟装配的组合仪表这个零件,罗盘即自动移动至组合仪表上并显示绿色,如图2所示,移动罗盘至装配路线方向(如果是沿坐标轴方向移动则不用移动罗盘),拖动罗盘移动零部件至规定距离或旋转角度,点记录器中的“记录”命令,如图2中红色箭头所示,记录下运动路线。

图1 模拟装配路径命令界面

图2 记录零件运动轨迹命令界面

点“播放器”中的参数,确定采样步长时间,即确定采样频率(采样点数),希望采样频率高则采样步长设置小一些,希望采样频率低则采样步长设置大一些。如图3所示,设置好采样步长后点“确定”按钮,即出现组合仪表的运动轨迹线,如图3中黑色线条所示,同时在左侧装配树中的“应用程序”对象下出现“模拟轨迹”,即建立了组合仪表的装配模拟轨迹。

图3 生成轨迹线界面

1.3 生成多个零部件的装配运动轨迹

依据组合仪表总成的初步装配流程图,按上述方法依次做其他零部件的装配运动轨迹,如图4中红色箭头指示的黑色线条即为各个零部件的运动轨迹线。

双击左侧装配树中的任何一个零部件的模拟轨迹,在出现的“播放器”界面中点“播放”按钮,零部件就可按照该运动轨迹做自动安装和拆解运动,而且在运动过程中,可以暂停播放,用罗盘修正运动路径,路径修正后同样需要录像,这样操作后就按修正的路径生成了新的运动轨迹。

图4 多个零部件的装配轨迹

在生成零部件的装配运动轨迹步骤中,有两点需要注意,第一点:在做模拟轨迹之前需要将模块中的干涉状态定义为“碰撞检测(关闭)”,这样运动轨迹可以完全按照设定的路径进行自动装配。如果想观察装配过程中哪个位置干涉,可以将模块中的干涉状态定义为“碰撞检测(打开)”,但不能将干涉状态定义为“碰撞检测(停止)”,否则运动过程中遇到干涉即停止运动了。第二点:每做一个装配动作必须要重复录像,即重复点记录器中的“记录”命令,如果漏掉这一步,装配轨迹则无法生成。

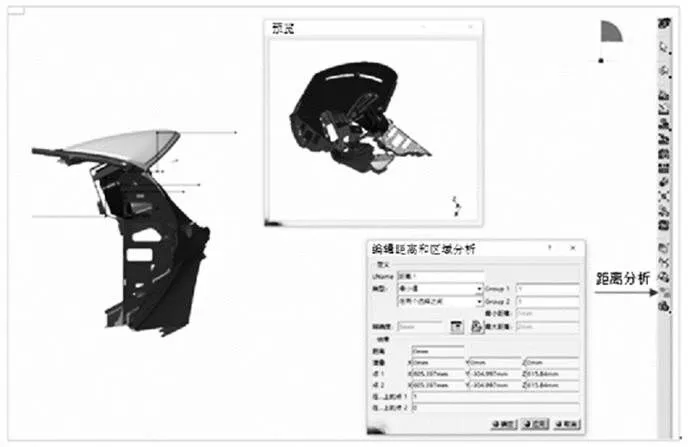

1.4 模拟运动过程中装配件与周边件间隙量化检查

各个零部件的装配运动轨迹做出来后,就可以利用其来检查装配件在拆装运动过程中与周边件的动态间隙了,首先用“距离和区域分析”命令测量需要拆装运动模拟的零部件在初始位置与周边件的静态间隙,如图5中红色箭头所指示的命令。然后双击装配树中已建立好的运动轨迹,在弹出的菜单中点击“激活分析”,设定为图6所示的界面,点“确定”,然后点“播放器”中的“向前播放”命令,即可测量出装配件与周边件的相对动态间隙,如图6左下方所示的分析信息,并可将该一系列动态间隙输出成EXCEL表格,方便保存备查。

图5 区域和距离分析界面

依次测量各个装配件与周边各个相邻件的动态间隙,将动态间隙与装配件的布置间隙目标要求值进行比较,判定装配件与周边相邻件的间隙是否合适,从而判定该装配路径是否可行。间隙不符合要求则需要修改零部件数模或修改装配流程。

图6 激活分析动态间隙界面

2 自动查找路径

在装配过程开始也可以沿装配方向先粗略地生成某个目标零部件的装配轨迹,然后再运用模块中的自动查找路径命令,确定精确的装配路径,点击命令“路径查找器”,如图7中红色箭头所示命令,点击要查找路径的轨迹,在出现的对话框中点“确定”,继续在出现的对话框中点“应用”,则上述步骤中的装配对象出现沿已设定的轨迹做不干涉的调整运动,如图8中的红色点汇集成的曲线即为精确的运动路径,运动到位后,双击装配树中的轨迹,点播放,即可查看该路径。

图7 自动查找路径命令界面

图8 自动查找路径界面

3 运动轨迹按要求调整及排序

3.1 运动轨迹节点排序

CATIA中装配模块还可以对已生成的某个目标零部件的装配轨迹的顺序重新进行调整,点选图9红色箭头所指示命令,并点选装配树中某个轨迹,即可对轨迹中某个节点进行调整,调整前后如图10所示,点击“确定”,调整后的轨迹即为该零部件的新的装配轨迹。这种操作可以使得零部件在空间狭小区域有效避开与周边零部件的干涉或改善与周边件的间隙。

3.2 编辑装配运动轨迹

该步骤可以对已经生成的某个目标零部件的装配运动轨迹重新进行编辑,生成新的运动轨迹。

图11 编辑新轨迹界面

从目录树中双击某个零件的轨迹对象,单击轨迹上某个节点,罗盘即自动移动到该节点,用罗盘调整该零部件的位置姿态,然后录像,在此节点后生成新节点,新节点与下一节点默认直接形成新的装配轨迹,如图11所示,也可以删除该节点,删除后相邻的节点之间默认直线连接形成新的装配轨迹。

3.3 创建多个目标零部件装配顺序

该步骤可以对多个目标零部件的装配顺序进行调整,生成新的装配顺序。

如图12所示,点击高亮显示的“编辑序列”命令,图中红色箭头所示命令,将出现的对话框左侧列表中的动作按照装配顺序依次加入装配序列中,调整每个动作的排序时间,确认后生成装配仿真序列,生成的装配仿真序列可用于装配视频的录制。

图12 多个零部件装配顺序界面

4 装配流程模拟方法的应用

4.1 装配模拟流程在座椅布置中的应用

CATIA中装配流程还可用于总布置设计中的运动件的布置及检查,例如前排座椅的布置位置合理性检查,该装配流程在座椅布置中的应用只关注座椅空间位置的合理性,不关注座椅安装骨架的强度分析。

在零部件的布置工作中,零部件与周边件的空间布置间隙是首先要关注的问题,涉及到人机和安全等各个方面,座椅的布置空间间隙要关注以下因素:座椅总成与门护板和B柱的间隙,主要考虑座椅在各个有效位置上调节机构的操作方便性;座椅总成与副仪表板的间隙,主要考虑座椅在各个有效位置是否与仪表台干涉而影响座椅正常调节。我们在布置时不能只考虑座椅在极限位置与这些件的静态间隙是否满足要求,还要考虑座椅各向调节时运动过程中与这些件的动态间隙是否满足要求,利用上述CATIA中的模拟流程可快捷准确地测量各个件的动态间隙。

按照前面步骤1中所述建立座椅各向调节的运动轨迹,测量座椅初始位置与周边件的静态间隙,并按照步骤1中所述做座椅各向轨迹的运动分析,测量运动过程中座椅的各个位置与周边相邻件的动态间隙并输出,根据测量的动态间隙判断座椅的物理布置位置的合理性。图13所示为测量的座椅前后调节过程中与副仪表台的动态间隙,浅蓝色座椅为初始位置状态,棕色座椅为最前位置状态,一般要求硬质座椅面在运动过程中与副仪表台的间隙≥10mm,软包座椅面在运动过程中与副仪表台的间隙≥5mm,最前位置与副仪表台的间隙≥1mm。图13所示,该软包座椅面在运动过程中与副仪表台的运动间隙>10mm,符合要求。

在做这个运动分析时要注意安全带带扣的安装位置,如果是安装在座椅上的,需要分析安全带带扣在座椅调节过程中与副仪表台的运动间隙,必须符合安全间隙要求。

同理分别测量出座椅调节机构初始位置与门护板及B柱的静态间隙,然后按照前面步骤1做座椅各向轨迹的运动分析,测量运动过程中座椅的各个位置与门护板及B柱的动态间隙并输出,根据测量的动态间隙判断座椅的物理布置位置的合理性。在这个运动分析中主要考虑座椅调节机构下部的手握空间≥25mm,调节机构的操作空间≥43mm,手部的深入间隙≥57mm。测量的运动间隙必须符合这些安全间隙要求。

图13 测量座椅运动过程中与副仪表台运动间隙界面

4.2 装配流程模拟方法在模块化装配中的应用

上述模拟流程在IP模块化虚拟安装与座椅总成的虚拟安装中运用也比较多。

机械手运送IP模块进入车内,运送过程中机械手及IP模块与前门洞边缘间隙目标值>50mm,20mm<间隙<50mm可以接受,如果<20mm,风险较大,不可接受。满足间隙的同时,IP模块进入车内过程中的角度要满足0°<IP模块<90°,0°时进入车内是最佳状态,在CATIA中按角度要求作出IP模块自动进入车内的装配轨迹,并利用轨迹测量IP模块进入车内过程中与门洞边缘的间隙,与要求的间隙目标值比对判断IP模块的装配可行性。

机械手运送座椅总成进入车内过程中与门洞钣金止口的间隙目标值>50mm,20mm<间隙<50mm可以接受,如果<20mm,风险较大,不可接受。在CATIA中作出座椅总成自动进入车内的装配轨迹,并利用轨迹测量座椅总成进入车内过程中与门洞止口的间隙,与要求的间隙目标值比对判断座椅总成的装配可行性。

5 结论

在汽车开发项目设计阶段,运用CATIA软件中DMU装配模块进行零部件虚拟拆装分析、工具使用方便性及运动件布置合理性分析,可以及时发现设计及装配问题,及时修改数据,有效提高实车试制时的装配效率,降低研发风险,减少设计变更成本。

[1] 朱文华,马登哲.虚拟装配技术的应用研究[J].机械设计与研究, 2004,20(6):48.

[2] 郑德权.汽车总装工艺[M].北京:机械工业出版社.2012.

[3]张云杰,胡海龙,乔建军.CATIA V5R20高级应用[M].北京:清华大学出版社.2011.

[4]曹文刚,陈帝江.汽车部件虚拟装配技术的研究[J].汽车工程, 2009, 31(6):563-564.

[5]李建广,夏平均.虚拟装配技术的研究现状及其发展[J].航空制造技术,2010(3).

The Virtual Assembly Method and Application Based on CATIA

Huang Shuzhen

(Integration department of Shanghai Research Institute, HawTai Motor group co. LTD, Shanghai 201114)

In this paper, the feasibility and importance of virtual assembly simulation in automobile product design stage are demonstrated through the simulation analysis of the virtual assembly process of composite instrument assembly in CATIA software.Based on the above analysis,this paper provides an effective method for engineering designers to generate auto parts assembling and disassembling tracks , find and edit its track nodes in CATIA virtual environment.It also provides the general layout personnel with a convenient method to arrange moving parts by using the simulated assembly process.

CATIA; The Virtual Assembly; Assembling and disassembling tracks

U466

A

1671-7988(2019)09-121-04

U466

A

1671-7988(2019)09-121-04

黄书珍(1971.10-),女,总布置设计师/工程师,就职于华泰汽车集团股份有限公司上海研究院,从事整车总布置研究工作。

10.16638/j.cnki.1671-7988.2019.09.040