风城特稠油采出水处理系统设计与应用效果分析

张志庆

中油(新疆)石油工程有限公司

风城油田位于准噶尔盆地西北缘,西南面与乌尔禾油田毗邻,该区域地形条件复杂,残丘起伏,冲沟纵横,地面形成独特的4A级风景区白垩系风蚀雅丹地貌——魔鬼城。

稠油注蒸汽开采产生大量高温采出水,如不处理直接外排,既浪费水资源和热能,又会污染周边环境[1],为满足油田可持续开发及环保节能的要求,需配套建设采出水处理系统。

风城特稠油联合处理站投产运行多年,主要承担着重32、重32(37)SAGD、重检3和重43等区块稠油采出水处理工作。采出水处理系统设计处理规模为20 000 m3/d,装置处理能力为1 000 m3/h,采用离子调整旋流反应污泥吸附法处理技术[2-3],处理后净化水回用风城油田注汽锅炉。主要设计指标:净化污水含油质量浓度≤2 mg/L、悬浮物质量浓度≤2 mg/L,净化污水处理合格率100%、污水回用率100%[4]。

1 采出水物性

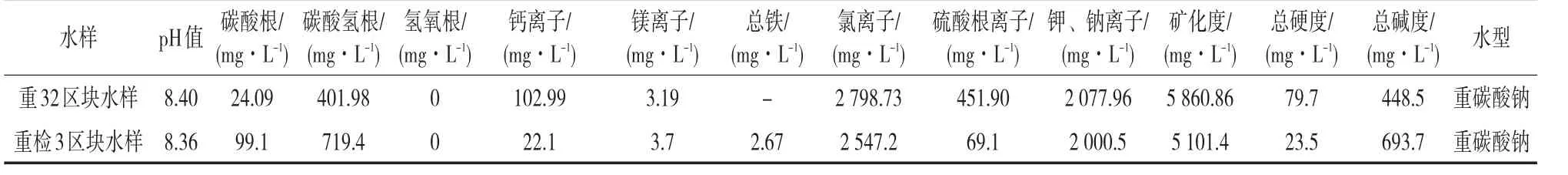

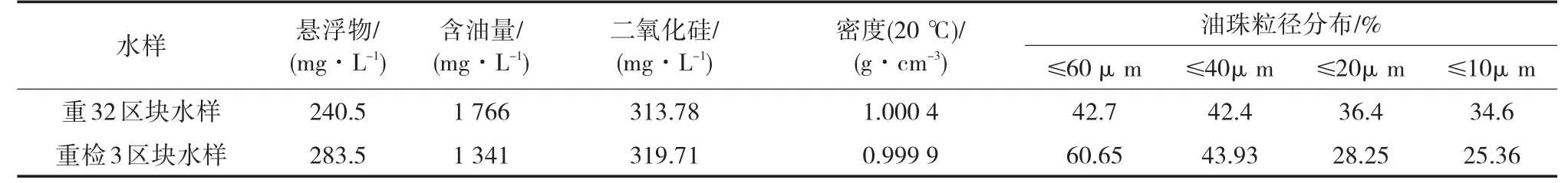

风城油田特稠油物性及特点见表1[5]。50℃时表观黏度为2×104~1 000×104mPa·s[6-7],区块目前黏度最大值51 990 mPa·s,原油处理系统脱水温度85~90℃。采出水温度82~87℃,油水密度差小,具有黏度高、胶质含量高、凝点低、乳化程度高和水质物性复杂等特点。风城油田特稠油采出水数据分析见表2、表3。

从表3可以看出,稠油采出水除含油量、悬浮物和二氧化硅等指标超标外,其他指标基本合格。需针对采出水物性及净化水出路选择配套的处理工艺及药剂体系。

表1 特稠油物性及特点Tab.1 Physical properties and characteristics of extra heavy oil

表2 采出水水质数据Tab.2 Quality data of porduced water

表3 采出水含油量及悬浮物数据Tab.3 Data of oil content and suspended matter in produced water

2 采出水处理工艺

2.1 工艺流程

采出水处理工艺流程:原油脱水系统来水→9 000 m3调储罐(重力除油)→9 000 m3调储罐(沉降缓冲)→反应提升泵→旋流反应器+污水反应罐→2 000 m3斜板沉降罐→2 000 m3过滤缓冲罐→过滤提升泵→双滤料过滤器→精细过滤器→出水(进软化水处理系统)

原油脱水系统来水(含油量≤1 000 mg/L、悬浮物≤300 mg/L)自流进入9 000 m3调储罐,调储罐出水(含油量≤150 mg/L、悬浮物≤150 mg/L)经反应泵提升进入污水反应单元和2 000 m3斜板沉降罐,去除大部分乳化油及悬浮物,出水(含油量≤10 mg/L、悬浮物≤10 mg/L) 经过滤泵提升进入两级过滤器,双滤料过滤器出水含油量≤5 mg/L、悬浮物≤5 mg/L,精细过滤器出水含油量≤2 mg/L、悬浮物≤2 mg/L,过滤器出水直接进软化水处理系统。

2.2 辅助流程

(1)药剂投加系统。采出水处理系统投加5种水处理药剂,在9 000 m3调储罐出水管线上加入1号药剂,在旋流反应器内加入2号和3号药剂,并考虑在调储罐进口设置除油剂和缓蚀阻垢剂投加点,药剂投加量可根据现场试验及生产运行情况进行优化。药剂按一定顺序和时间间隔投加,药剂与采出水中的相关物质和离子反应,使其破乳,固体微粒聚并,有害离子浓度降低。加药量根据来水量的变化自动调节,并配套设置溶药、储液及搅拌设备。药剂选用液压隔膜计量泵投加。

2017年入围中国最好大学排名前100强的9所医药类院校,整体上代表着医药类高等教育的竞争力水平,通过分析这9所高校的排名情况,可以找出其优势与不足,为长期的发展找到突破点。全国排名中,仅有首都医科大学入围前50强,其余8所高校均在50~100名之间,其中北京协和医学院与天津医科大学的名次接近,两所高校的综合竞争水平相当。单项指标全国排名中,9所高校在培养结果、科研质量、科技服务和成果转化指标上的排名远远落后于综合得分全国排名,在其它单项指标的排名上也不具有明显的竞争优势,这很大程度上限制了其在全国排名中的竞争力。(详见表4)

(2)污水回收。站区生产污水统一排至2座200 m3污水回收池,由安装在污水污泥泵房内的2台污水回收泵(1用1备,也可2台同时工作)将污水提升至采出水处理系统(调储罐总进水口)再处理。

(3)污油回收。采出水处理过程中回收的含水污油经伴热自流进入站内2座100 m3污油罐,由污油泵提升至原油处理系统,回收污油含水率约为40%~60%。

(4)污泥处理。由调储罐、污水反应罐、斜板沉降罐等处理构筑物排出的含水污泥(含水率98%~99%)进入站区1 000 m3的污泥沉降池(直径20.0 m),上清液进入2座200 m3污水池,池底浓缩污泥(含水率为95%左右)经污水污泥泵房内的2台污泥螺杆泵提升至离心脱水机进行脱水,脱水后污泥拉运至环保堆放点。

2.3 工艺特点

(1)采用单台反应提升泵对应单台旋流反应器,单台加药泵对应单台旋流反应器处理工艺流程,消除了工艺偏流问题;并实现了按需加药,避免了药剂的浪费,保障了水质连续稳定达标。

(2)优化调储除油罐内收油槽高度,将收油槽高度降至与出水管中心相对合适的位置,实现罐内污油的连续收集,有效解决了除油罐污油收集和回收问题,污油得到及时回收,保障了采出水处理系统的良性循环[8]。

(3)调储罐及沉降罐采用负压排泥技术[9],系统排泥效果得到改善,能将罐底部沉积的污泥排出80%以上,大大延长了人工清罐的周期。

(4)以吸附理论为指导,将重力除油罐配水管喇叭口尽量靠近污油层,将集水管喇叭口尽量靠近污泥层。原油处理系统沉降罐来水通过集配水管及集配水喇叭口,进入上部的污油层或下部的污泥层,污水中油珠和小颗粒絮体悬浮物被罐上部污油层或罐底污泥层捕捉吸附后,可以上浮或沉降下来,达到水质净化的目的。

(5)经过多年的现场运行实践和不断改进完善,形成了一整套油田水处理加药专用的控制系统,可通过系统自诊断模式自动切换控制方式。该系统实现了根据现场仪表所监测的来液物性和液量自动控制加药,可提高水处理药剂协同效应[10]和水质稳定性。

3 主要工艺设备及构筑物

3.1 调储罐

调储罐容积9 000 m3,罐直径28.5 m、垂高15.8 m。可串联或并联运行,储罐液位可在一定范围内动态变化,同时实现对采出水的调节、缓冲和初步除油、除悬浮物四项功能[10-13];另外罐内安装了负压排泥器,可根据运行工况定期排泥。

调储罐运行参数:处理水量1 000 m3/h,停留时间6.5 h,进口含油量≤1 000 mg/L,出口含油量≤150 mg/L,进口悬浮物≤300 mg/L,出口悬浮物≤150 mg/L。

3.2 污水反应单元

污水反应单元是水处理药剂混合反应的主要场所,由旋流反应器、污水反应罐和管汇等组成。根据采出水的物性筛选出药剂体系,同时试验确定药剂投加时间间隔与混合反应强度,再利用旋流反应器的紊流逐级变小的涡流场,在工艺上为药剂混合提供必要的动力。

污水反应单元运行参数:进口含油量≤150 mg/L,出口含油量≤15 mg/L,进口悬浮物≤150 mg/L,出口悬浮物≤15 mg/L,透光率≥85%。

3.3 斜板沉降罐

斜板沉降罐容积2 000 m3,直径15.7 m,垂高11.2 m,并联运行,沉降罐内采用梅花点式喇叭口集配水方式,出水采用管式出水。罐中部设置混凝装置,增加沉降效果;罐底部设置负压排泥装置,可根据运行情况定期排泥排污。

斜板沉降罐运行参数:处理水量500~700 m3/h,停留时间3.0 h,下降速度0.60 mm/s,进口含油量≤30 mg/L,出口含油量≤10 mg/L,进口悬浮物≤30 mg/L,出口悬浮物≤10 mg/L。

3.4 过滤缓冲罐

过滤缓冲罐容积2 000 m3,钢制拱顶罐,直径15.7 m,垂高11.2 m,并联运行,缓冲时间4.0 h。

3.5 过滤器

(1)一级过滤器选用10台全自动双滤料过滤器,滤料采用石英砂无烟煤双滤料,过滤器直径3.2 m。

一级过滤器运行参数:处理水量100 m3/h,正常滤速12.5 m/h,强制滤速15.0 m/h,冲洗强度10~15 L/(s·m2),进口含油量≤20 mg/L,出口含油量≤5 mg/L,进口悬浮物≤20 mg/L,出口悬浮物≤5 mg/L。

(2)二级过滤器选用10台全自动精细过滤器,过滤器采用的滤料为粒状(粒径0.1~0.15 mm)的特质滤料,具有过滤精度高、运行效果好等特点,过滤器直径3.2 m。

二级过滤器运行参数:处理水量100 m3/h,正常滤速12.5 m/h,强制滤速15.0 m/h,冲洗强度15 L/(s·m2),进口含油量≤10 mg/L,出口含油量≤2 mg/L,进口悬浮物≤10 mg/L,出口悬浮物≤2 mg/L。

3.6 污泥沉降池

污泥沉降池为辐流式钢筋混凝土结构,直径20 m,高度3.65 m,单座容积1 000 m3。污泥停留时间4~16 h。

3.7 离心脱水机

污泥处理选用2套卧式螺旋离心脱水机,1用1备,单台处理量10.0 m3/h,进料含固率1%~3%,脱出污泥含水率≤75%,固相回收率≥95%。

配套装置为无轴螺旋输送器1台、配药装置2套,以及电控柜等。

4 应用效果

工程投产运行多年,各项指标达到了设计要求,高温净化水成功回用油田热采注汽锅炉。2017年的部分实际运行水质数据与设计指标对比见表4。

表4 处理单元实际运行水质与设计指标对比Tab.4 Comparison of the actual operation water quality of processing unit and design index mg/L

工程投产运行以来,年均节约注汽锅炉用清水547.5×104m3,节约清水费用1 231.85万元。并可充分利用特稠油采出水的热能,年均节省天然气用量约2 737.5×104m3(标况),节约天然气费用2 682.75万元。

5 结束语

通过对风城特稠油采出水处理系统的工艺参数及水质数据跟踪分析,进一步明确影响稠油采出水处理的影响因素和应对措施,保证处理系统净化污水含油量≤2 mg/L、悬浮物≤2 mg/L,净化水处理合格率100%、污水回用率100%。该系统的应用对保护当地自然环境、加大资源再利用幅度、降低生产成本、促进油田可持续发展具有重要意义。