冗余驱动闭链弓形五连杆动力学建模与优化

余联庆 王占坤 李红军 蒙运红

1.武汉纺织大学工业雷管智能装配湖北省工程研究中心,武汉,430073 2.华中科技大学机械科学与工程学院,武汉,430074

0 引言

闭链弓形五连杆通过主动杆件有规律地来回摆动获得质心偏置力矩来驱动自身翻滚,在此期间会有峰值负载不断出现[1]。如果单纯增加电机的额定功率,会导致系统质量和能耗的升高。冗余驱动通过协调分配驱动力矩,可以降低分支最大瞬时负载,但协调分配驱动力矩不当会影响功能的实现甚至损坏设备。对于冗余驱动闭链弓形五连杆机构,主动关节的动力和功率分配、电机参数的选择以及实现动力学精确控制都必须依赖于动力学的研究,故有必要对该杆机构的冗余驱动进行研究。

国内外学者对冗余驱动并联机构动力学建模进行了研究[2-5]。杨建新等[3]运用牛顿-欧拉方程对新型平面3自由度并联机器人进行了动力学建模研究,该方法物理意义明确,可推导出系统内的约束反力,适用于对简单系统动力学进行建模分析。孙小勇等[4]运用拉格朗日方程对6-PSS柔性并联机器人动力学进行了研究,该方法形式简单,计算量大且过程复杂,适用于对复杂系统进行动力学建模分析。赵海峰等[5]运用凯恩方程对并联六自由度机构的动力学进行了研究,但较难理解该方法的偏速度和偏角速度概念。虽然不同方法建模过程不同,但推导出的结果是相同的。完成系统动力学建模后,冗余驱动的力矩分配已有许多研究成果[6-11]。闫彩霞等[7]以一种平面三自由度并联机构为研究对象,运用加权系数选择的方法,对各驱动进行了单独调解,数值计算及分析表明该方法对机构有一定的作用。卿建喜等[8]运用2范数优化、最小化最大驱动力优化、最小化最大驱动功率优化等方法对冗余驱动Tricert并联机构进行了驱动优化,数值分析显示冗余驱动可以较显著地降低驱动器的瞬时负载和瞬时输出功率。杨建新等[3]运用伪逆优化对新型平面三自由度并联机器人动力学进行了研究,该机构动力学数值仿真实例分析表明冗余驱动可以消除奇异位形,增大作业空间。综上所述,当前冗余驱动的建模分析对象多为并联固定机器人,且多运用数值仿真对驱动力矩协调分配方面进行理论分析,但对滚动机器人冗余驱动的理论研究尚未见报道。

本文研究冗余驱动闭链弓形五连杆机构按预定的轨迹运动时的驱动力矩协调分配问题,采用牛顿-欧拉方法建立该并联移动机构的动力学模型。为了减小动态翻滚过程中出现的最大瞬时驱动力矩,利用伪逆优化的方法对驱动力矩进行协调分配。

1 闭链弓形五连杆机构

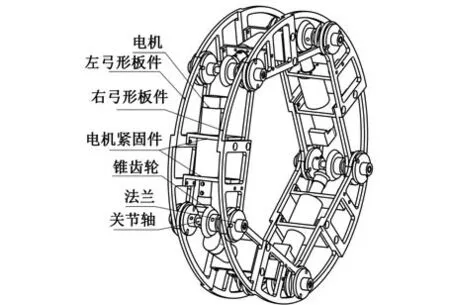

闭链弓形五连杆由5个相同的弓形杆件模块首尾相接组成,其三维实体模型如图1所示。每个弓形杆件模块由电机紧固件、锥齿轮传动装置、带减速器的直流电机和左右弓形板等零部件组成。该机构具有5个转动关节,为了使该机构具有结构对称性以及冗余自由度,在每个关节处均配置一个直流伺服驱动电机,伺服电机通过一对锥齿轮将运动和动力传递给运动关节,其中一个锥齿轮与电机输出轴固定,另外一个锥齿轮固定在关节轴上。运用配重法使每个弓形杆件模块质量相等,且模块两端关节连线的中点为弓形杆件质心位置。当机构变形为整圆时机构内侧为正五边形,配重后的机构质心与形心重合。

图1 闭链弓形五连杆机构三维模型图Fig.1 3Ddiagram of closed five-bow-shaped-bar l inkage

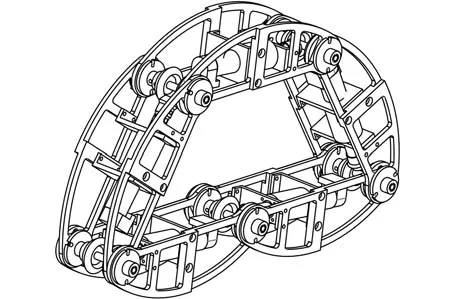

在非结构环境中,闭链弓形五连杆具有一定的越障以及爬坡能力[12-13]。到达指定的地点以后,机构能以两根杆件着地,形成图2所示的稳定工作平台,可进行任务探测等作业。

图2 工作平台示意图Fig.2 The diagram of the work platform

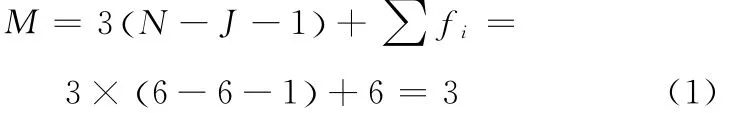

闭链弓形五连杆机构由主驱动关节、冗余驱动关节、约束关节组成。该机构的自由度可以通过Grbler-Kutzbach方程来求解:

式中,M 为机构的自由度;N 为机构的总构件数;J为机构的运动副数;fi为第i个运动副的自由度。

在非冗余驱动的直线翻滚运动过程中,调整机构2个主驱动关节的关节角可以改变机构的位形,使机构质心相对于当前触地点产生偏置,从而产生相对于当前触地点的质心偏置力矩来驱动机构完成翻滚运动[14]。当机构引入冗余驱动关节后,通过控制3个驱动关节的关节角,同样可以实现机构的直线翻滚运动。

2 机构运动学分析

2.1 坐标系的建立

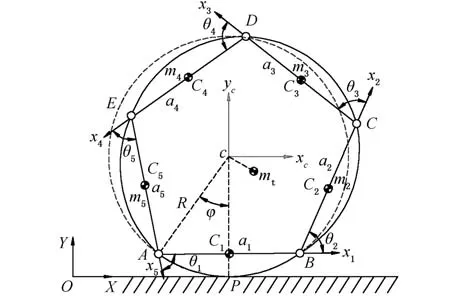

建立图3所示的机构直线翻滚运动模型。图3中,虚拟滚动圆用的虚线圆表示,其半径为R,在机构直线翻滚的过程中,当前触地杆件的圆弧一直与该虚拟圆重合。机构开始运动的触地点为O,机构当前与地面的接触点为P;两点之间的弧长为机构滚动位移,这段弧长对应的圆心角即系统翻滚角f;建立地面坐标系XOY、平移坐标系xccyc。地面坐标系固连于地面,O为初始滚动点;平移坐标系xccyc的原点c为虚拟滚动圆的圆心,平移坐标系只做直线平移。以各关节点A、B、C、D、E为坐标原点,沿逆时针方向建立连杆坐标系:弓形杆件的弦长方向为xi轴方向,由右手法则确定yi轴及zi轴方向。坐标系i与坐标系i-1之间的夹角为关节角θi(i =1,2,…,5);ci、ai、mi、αi分别为各弓形杆件的质心、弦长、质量及触地杆件所对应的圆心角;mt为机构的总质量;Ii为各弓形杆模块绕其质心点的转动惯量。

图3 机构直线翻滚运动学模型Fig.3 Kinematics model of mechanism linear tumbling

由于闭链翻滚机构具有对称性,且按照配重原则进行配重,故各杆件长度、质量、圆心角以及绕其质心的转动惯量均相等。

2.2 杆件触地阶段运动学分析

令a、m分别为单根杆件的弦长和质量,则各杆件的质心齐次坐标在连杆坐标系中表示为

各关节在连杆坐标系中的齐次坐标可表示为

当弓形杆件AB触地时,初始点A是原始的触地点,点P代表当前的触地点,则机构的位移在地面坐标系中可以表示为

各杆件质心在地面坐标系中的坐标分3步求解:首先通过齐次变换求得各杆件质心在当前触地杆件坐标系中的坐标;然后将当前触地杆件坐标系中的各杆质心坐标齐次变换到坐标系xccyc中;最后将坐标系xccyc中各杆件质心齐次变换到地面坐标系XOY中。令jTi为连杆坐标系xiyi到当前触地杆杆件坐标系的齐次变换矩阵,j表示触地杆件,j=1,2,…,5;cTj为触地杆件坐标系到xccyc的坐标齐次变换矩阵;oTc为坐标系xccyc到地面坐标系XOY的齐次变换矩阵;各杆件的质心在地面坐标系XOY中的位置矢量表示为

由质心合成定理可以求得机构总质心mt在地面坐标系XOY中的位置矢量:

同理,可得各杆件关节以及当前触地点在地面坐标系XOY中的位置矢量。

2.3 关节角运动约束

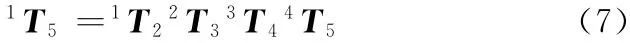

在非冗余驱动情况下,机构5个关节角应同时满足运动学约束和几何约束,因此,可以用2个主驱动关节来表示其余3个被动关节,并且假定主驱动关节为q1和q2。由齐次转换关系式可得连杆1坐标系相对于连杆5坐标系沿逆时针方向的齐次变换矩阵:

连杆1坐标系相对于连杆5坐标系沿顺时针方向的齐次变换矩阵

同一坐标系相对于另一坐标系之间的齐次变换矩阵相等,可得以下关节角运动约束方程:

其中,cij=cos(θi+θj),sij=sin(θi+θj),其余类推。

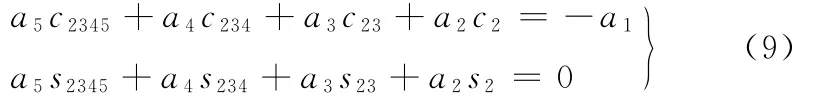

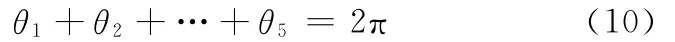

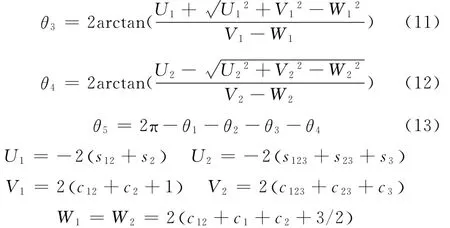

5个相同杆件组成闭链弓形五连杆机构,由几何关系可知各关节角之和为2π,即

求解约束方程式(9)可得

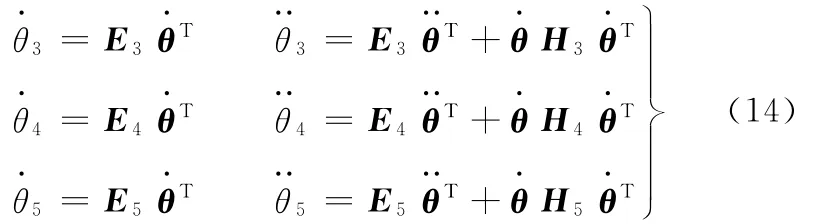

通过运动学影响系数法,运动学影响的第一阶项和二阶项可以描述被动关节和主动关节之间的运动关系的系数矩阵。定义E3、E4、E5分别为θ3、θ4、θ5的一阶影响系数矩阵;H3、H4、H5分别为θ3、θ4、θ5的二阶影响系 数矩阵。令θ=动关节角的一阶和二阶导数表达式:

2.4 质心速度与加速度分析

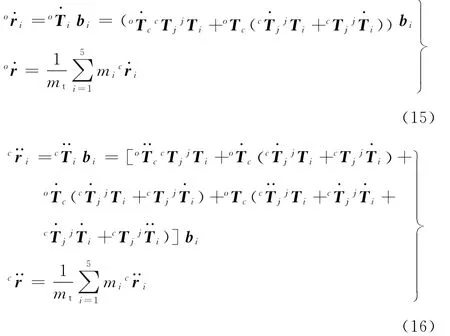

通过杆件质心坐标齐次变换矩阵,得到了各杆系质心mi以及机构合成质心mt在地面坐标系XOY中的坐标。对式(5)和式(6)求一阶导和二阶导,可得各质心在地面坐标系XOY中的速度和加速度:

式中,qk为求导矩阵中的变量。

2.5 杆件角速度和角加速度分析

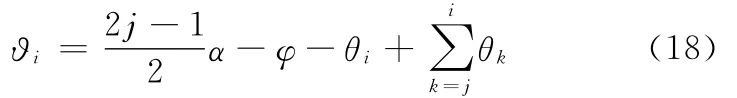

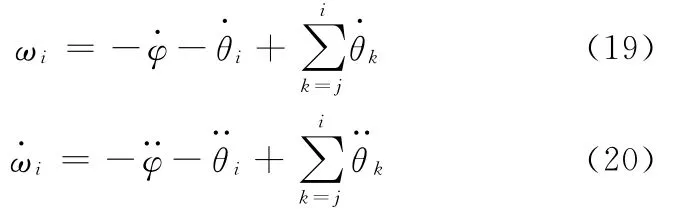

由图2可知,杆件i的转动角度与当前触地杆有关。j(j=1,2,…,5)表示当前触地杆件,Ji表示杆件i相对地面坐标系的旋转角度。当杆件1触地时,由齐次变换可得各杆件相对地面坐标系的旋转角度:

对式(18)求一阶导和二阶导,可得各杆件相对地面坐标的角速度和角加速度:

式中,ωi、ω·i分别为第i 杆件的角速度和角加速度;φ·、φ··分别为翻滚角φ 的一阶导数和二阶导数;θ·i、θ··i分别为第i杆件关节角的一阶导数和二阶导数。

3 机构动力学建模

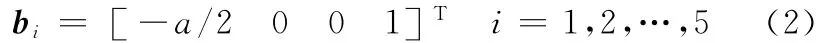

3.1 各杆件牛顿-欧拉动力学方程

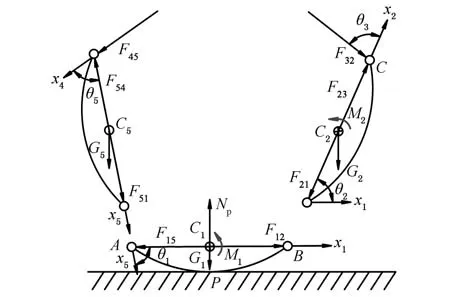

在连杆1触地翻滚阶段,对杆件1以及与杆件1相连的两根杆件进行受力分析,如图4所示。

图4 杆件1触地阶段受力分析图Fig.4 Force analysis diagram of the contact stage of link 1

对杆件1建立牛顿-欧拉方程:

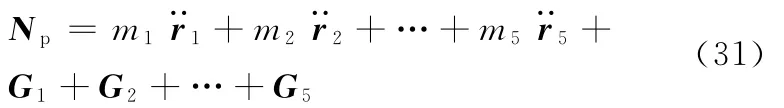

式中,G1为连杆1所受到的重力;Np为连杆1所受到的摩擦力与地面支持力合力;F51为连杆5对连杆1的力;F21为连杆2对连杆1的力;M1、M2分别为关节A和关节B的驱动力矩;I1为连杆1的转动惯量;LC1P、LC1A、LC1B分别为连杆1的质心到关节A、关节B和触地点P的矢量;ω·1为连杆1的角加速度矢量。

同理,可对连杆2~连杆5建立牛顿-欧拉方程:

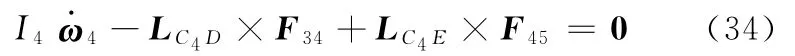

式中,G2、G3、G4、G5分别为连杆2~连杆5所受到的重力;Fij为连杆i对连杆j的力(i,j=2,3,4,5);M2、M3、M4、M5分别为关节B、C、D、E 的驱动力矩;Ii为连杆i的转动惯量;LC2B、LC2C分别为连杆2的质心到关节B和关节C的矢量;LC3C、LC3D分别为连杆3的质心到关节C和关节D的矢量;LC4D、LC4E分别为连杆4的质心到关节D和关节E的矢量;LC5E、LC5A分别为连杆5的质心到关节E和关节A的矢量。

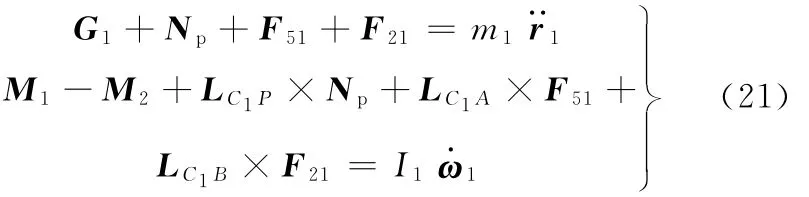

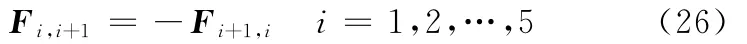

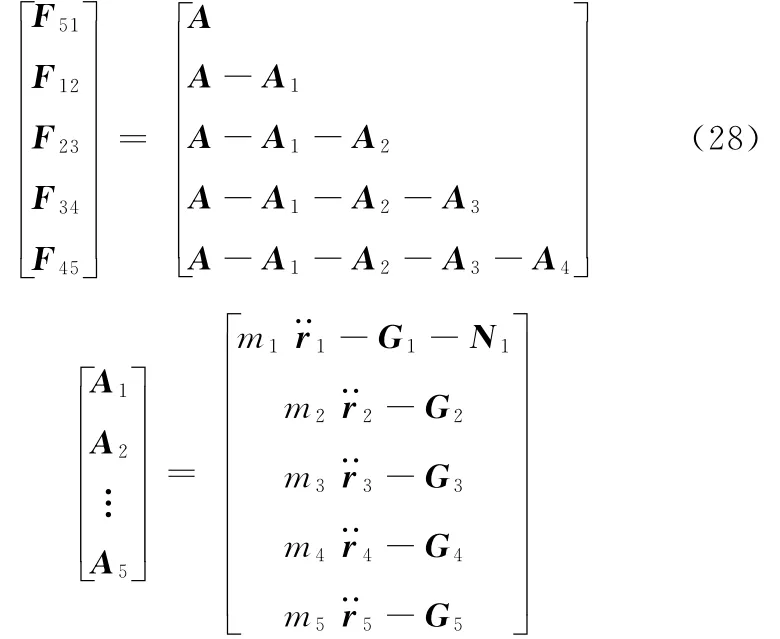

3.2 机构封闭动力学方程

由杆件i和杆件i+1在关节处的力平衡关系可知:

联立式(21)~(25)中牛顿方程并代入式(26),用矩阵的形式表示:

引入A为待定平面力F51,可求得机构平面约束力关系:

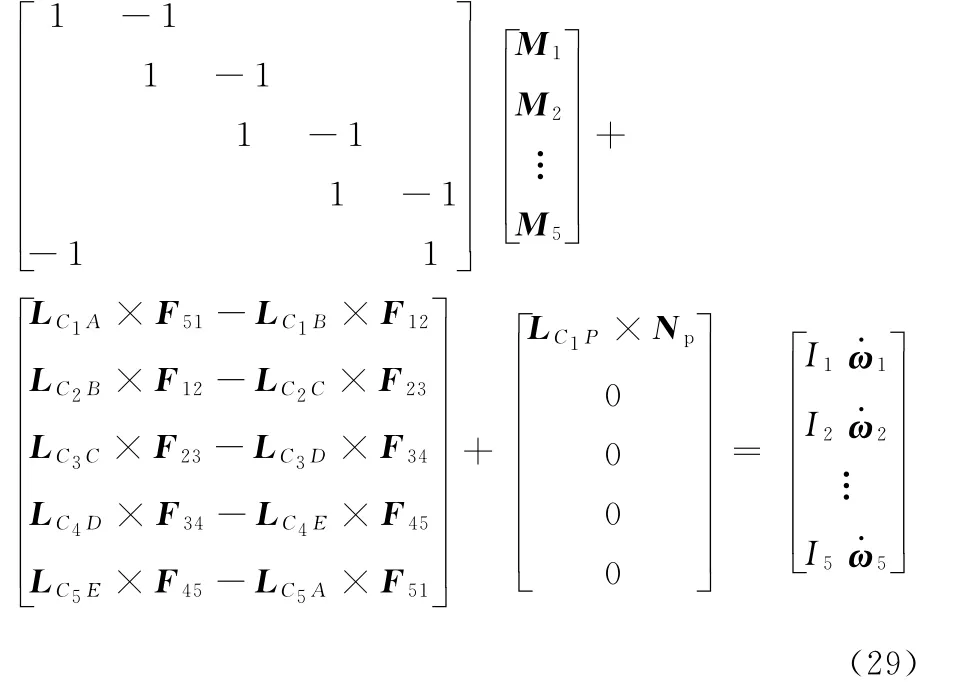

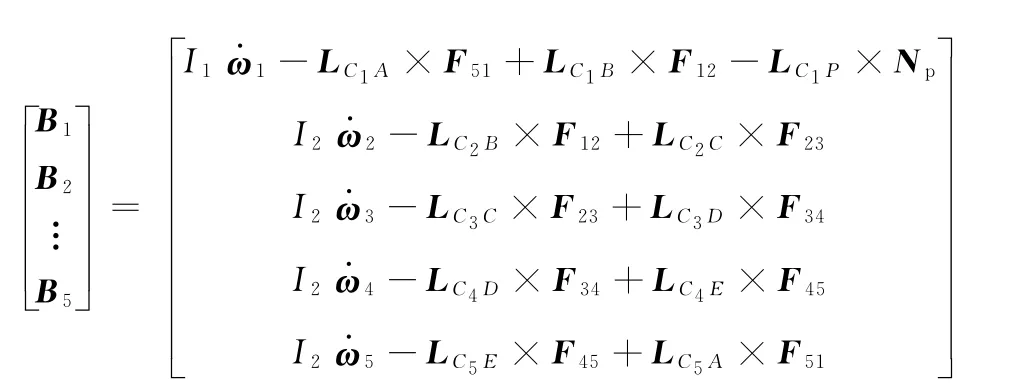

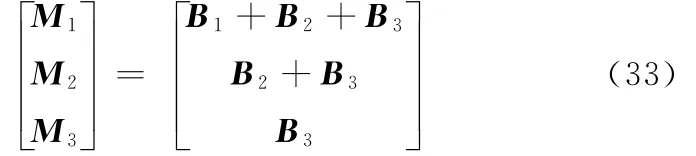

联立式(21)~ 式(25)中欧拉方程,以矩阵的形式写出:

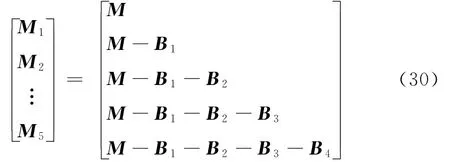

引入待定力矩M1=M(方向沿Z轴),可求得机构关节力矩的关系:

联立式(27)和式(28)消去约束力,整理得

机构的质心偏置力矩

式中,LMtP为机构的合成质心到触地点P的矢量。

在冗余驱动下,令其中任意2个主动关节力矩值为0,可求出待定平面约束力和待定力矩之间的耦合关系。冗余驱动方式下的主动关节的分配有10种,其中,相邻关节驱动5种,非相邻关节驱动5种;比较每种驱动方式最大的驱动力矩值,选择最小的即最优选驱动方式。本文以A、B、C关节为冗余驱动关节,令M5=M4=0可得

将M5=M4=0代入式(30)可知B4=0,即

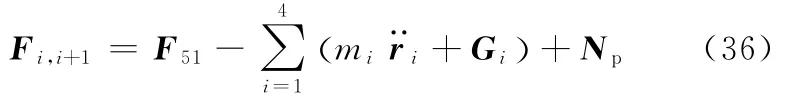

将式(28)代入式(34)可得待定平面约束力:

式中,S为未知变量;k、V分别为F51在地面坐标系上分量的系数。

将F51代入式(28),整理可得冗余驱动闭链弓形五连杆机构各关节的约束力:

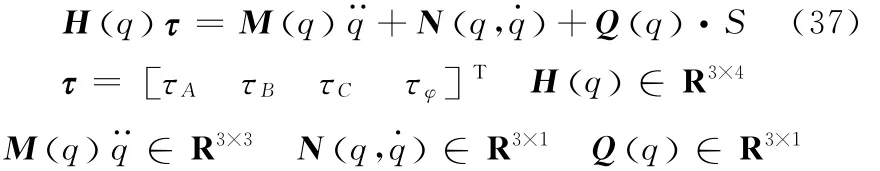

将式(36)代入式(33),整理可得冗余驱动闭链弓形五连杆机构的动力学方程:

式(37)建立了冗余驱动系统的动力学方程,在预定运动规律下运用该式可求得各驱动关节的驱动力矩。然而由于含有未知的变量S,驱动力矩任意时刻的解有无数种组合,因此,为求得驱动力矩唯一解,需运用优化方法对驱动力矩进行协调分配。

4 驱动力矩分配及数值仿真

4.1 驱动力矩分配

选取适当的驱动模式,可以使各驱动关节瞬时负载与输出力矩更均衡。伪逆优化是冗余驱动的主要优化方法之一,当机构按预定轨迹运动时可以有效减少单个驱动关节上的驱动力矩,使驱动力矩的2范数最小。

封闭动力学公式等号右边含有任意的变量S,对矩阵进行行变换以消去任意的变量S,从而得到系统封闭动力学方程:

就非齐次线性方程组而言,需要判断系数矩阵与增广矩阵的秩是否相等,若秩相等则方程组必有解,可以借助求解系数矩阵的逆或者矩阵的初等变换来得到最后的解。在系数矩阵为非方阵的情况下,存在伪逆矩阵,使方程组的解2范数最小。由于矩阵H1(q)为满秩3×4非方矩阵,对矩阵可求得伪逆如下:

则优化后的驱动力矩

4.2 数值仿真

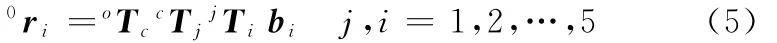

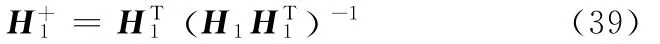

给定参数R=170mm,a=200mm,mt=5kg,Ii=0.026kg·m2。闭链弓形五连杆机构的结构是对称的,同样的加速度条件会使5根杆件相继触地时的关节角运动规律周期性变化[15]。因此,本文仅对杆件1触地阶段(f=0°~72°)进行规划,其余杆件触地阶段不再赘述。在杆件1触地阶段,翻滚角f、驱动关节A和B的角位移随时间变化的运动规律如图5所示。

图5 主动关节角运动轨迹Fig.5 The trajectory of the driving joint

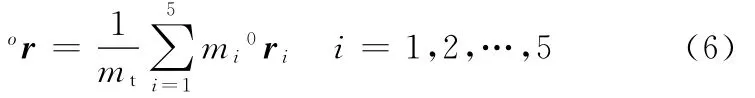

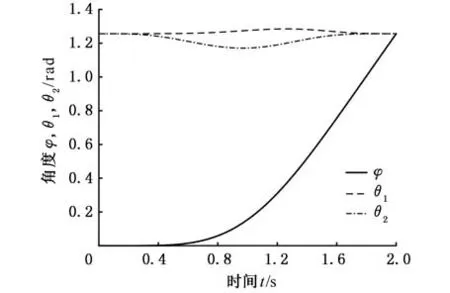

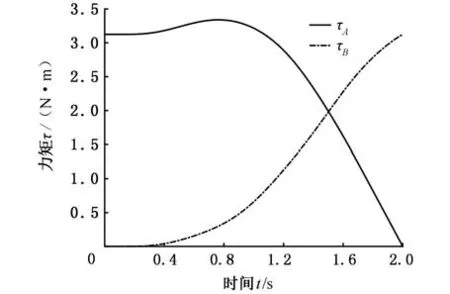

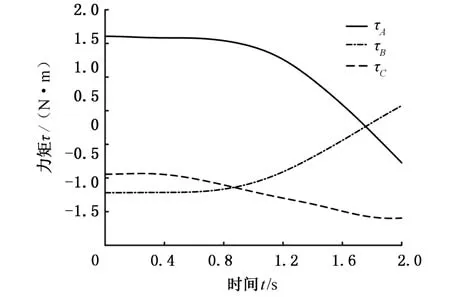

分别计算非冗余驱动情况下各关节驱动力矩和冗余驱动情况下采用伪逆优化对驱动力矩进行协调分配后的各驱动关节驱动力矩,结果分别如图6、图7所示。

对于给定的运动规律,由图6和图7中的驱动力矩曲线可以看出:在未采用冗余驱动的情况下,各驱动关节的最大瞬时驱动力矩为3.3N·m,且驱动力矩的变化范围在0~3.3N·m之间;采用冗余驱动并使用伪逆优化后,各驱动关节最大瞬时驱动力矩减小约40%,且各驱动力矩的变化范围减小约45%。可见冗余驱动可以在降低单个驱动电机的最大瞬时驱动力矩的同时,使驱动力矩的变化范围更小。

图6 非冗余驱动情况下主动关节驱动力矩变化曲线Fig.6 The varying curve of driving torque under the condition of non-redundant actuation

图7 冗余驱动情况下主动关节驱动力矩变化曲线Fig.7 The varying curve of driving torque under the condition of redundant actuation

5 结论

采用牛顿-欧拉方程对闭链弓形五连杆机构的冗余驱动进行了动力学建模分析。为使机构最大瞬时驱力矩最小,运用伪逆优化对驱动力矩进行了协调分配。数值仿真结果表明:相比非冗余驱动方式,采用冗余驱动并运用伪逆优化对驱动力矩进行分配优化后,有效减小了单个驱动关节的最大瞬时驱动力矩,且驱动力矩更加均衡。为闭链弓形五连杆机构电机参数的选择以及实现动力学精确控制提供了理论支撑。