海绵钛生产装备现状分析

丁子文

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

钛及其合金,具有抗腐蚀性,良好的高低温性能,无磁性,超导性等优良性能。随着我国国民经济的高速发展,钛在航空、航天、医疗、建材、化工等行业得到越来越广泛的应用。我国钛冶炼工业从二十世纪五十年代发展至今,目前海绵钛生产能力达到15万吨每年。据统计,全球海绵钛生产能力约为30万吨每年,我国海绵钛产能约占全球总产能的50%。从生产能力上讲,我国已进入世界产钛大国的行列,但与美国、日本等世界钛强国相比,我国钛产业的装备、技术水平、能耗、控制水平、质量体系等仍与世界强国有一定的差距。

海绵钛生产主要工段有:四氯化钛制备工段(氯化和精制)、还原蒸馏工段(产出海绵钛钛坨)、破碎包装工段。我国现有的海绵钛生产企业在工艺流程、生产规模和装备水平上存在差异,各企业的发展不平衡。本文以全流程海绵钛生产企业为例,对海绵钛生产的三个主要工段的核心装备技术水平进行综述,同时对我国海绵钛生产装备和技术发展提出个人建议[1]。

1 四氯化钛制备工段装备

四氯化钛制备主要是以高钛渣或金红石为原料制取四氯化钛,工业上生产四氯化钛的方法有沸腾氯化法和熔盐氯化法两种,两种方法的选择主要根据高钛渣中杂质的含量确定。两种生产方法的核心设备都是氯化炉,氯化炉装备技术水平代表了四氯化钛制备生产工艺技术水平。

表1 我国有代表性的海绵钛生产企业氯化炉装备水平

从表1可以看出,我国现有氯化炉装备有熔盐氯化炉和沸腾氯化炉两种炉型。在我国现有海绵钛生产企业中,攀枝花钢铁集团海绵钛厂在2008年从乌克兰引进熔盐氯化技术,并由贵阳院消化吸收、总包建设,该项目于2012年建成投产。大型熔盐氯化炉的推广使用对我国钒钛资源的综合利用有重要的意义。我国对沸腾氯化技术的研究始于二十世纪70年代,从最初直径为φ500mm氯化炉发展到直径为φ2500mm氯化炉,我国用了将近40年的时间,但总体上与国际先进的沸腾氯化技术相比仍然处于比较落后的水平,主要问题表现为:单位面积产能小、氯气消耗量大、操作环境差、“三废”多等问题。目前国际上先进的有筛板沸腾氯化炉单炉产能最大可达550t/d以上,而我国有代表性的海绵钛生产企业氯化炉单炉产能基本上都在130t/d。

我国四川攀枝花地区是一个超大型钒钛磁铁矿储藏区,该矿区钒钛磁铁矿储量占全国的90.5%,已探明储量占世界储量的25%,随着广西和广东高品位钛矿资源的枯竭,我国今后新建海绵钛厂将主要采用熔盐氯化法生产四氯化钛的工艺技术方案。

2 还原蒸馏工段装备

还原蒸馏工段是以四氯化钛为原料制取海绵钛坨的工段,工业生产海绵钛的方法曾有两种,镁热还原法和钠热还原法。钠热还原法由于缺点明显目前已退出海绵钛生产。目前在工业上生产海绵钛的方法仅有镁热还原法,也就是镁还原-真空蒸馏法。镁还原-真空蒸馏法分联合法与半联合法两种,联合法又分为串联式(I型还原蒸馏炉)和并联式(倒U型还原蒸馏炉)两种制钛技术,其核心装备为还原蒸馏炉[2]。

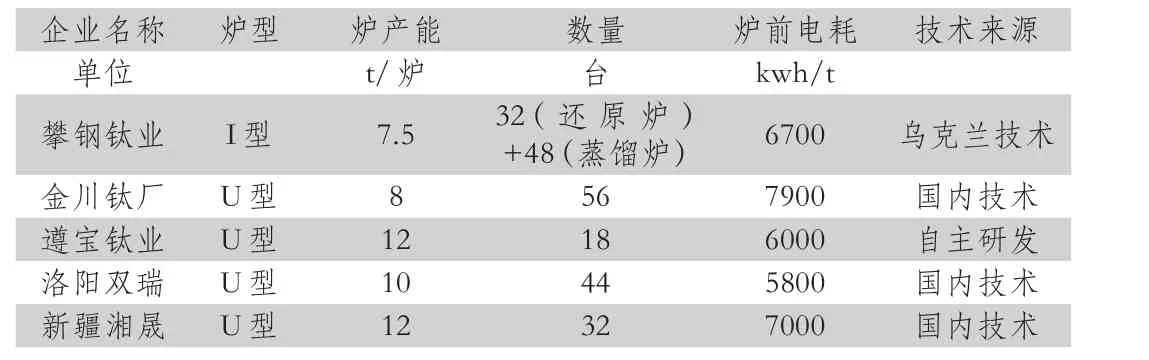

表2 我国部分企业还原蒸馏装备及技术指标

从表2可以看出,我国海绵钛生产中I型还原蒸馏炉和倒U型还原蒸馏炉均有采用。2008年攀枝花钢铁集团海绵钛厂从乌克兰引进了7.5t/炉I型还原蒸馏炉并投入使用,该炉型技术特点是占地面积小、占炉周期长、能耗偏高、并且由于串联为垂直连接,设备大型化后将使厂房高度增加,目前该炉型最大单炉产量即7.5t/炉,其生产的海绵钛产品质量优于国内技术的倒U型还原蒸馏炉海绵钛产品。我国倒U型还原蒸馏炉采用的主要炉型有5、7.5、8、10、12 t/炉,其中12t/炉倒U型还原蒸馏炉为遵义钛厂研发。倒U型还原蒸馏炉技术特点为:还原和蒸馏反应生产紧凑连续,能源消耗较小,吊运设备运行负荷相对较小,需要投入的生产设备量相对较少,一次性投资相对小,还原及蒸馏过程可以一次组装完成,生产准备时间小,生产操作比I型还原蒸馏炉简单等优点。

国际最先进的海绵钛还原蒸馏装备以日本为代表,单炉产能约为10吨/炉,每个周期小于190小时,电耗≤4200kWh/吨钛,产品质量以布氏硬度90级和符合国际航空级要求的高端海绵钛为主,反应器使用寿命最高可达80个周期。

从上述可知,我国还原蒸馏装备不管是国内先进的倒U型还原蒸馏炉还是引进的乌克兰7.5t/炉级别I型还原蒸馏炉,其技术指标与国际先进技术相比,还存在不小的差距,我国还原蒸馏技术要发展,建议引进日本或美国的还原蒸馏炉装置和控制技术。

3 破碎工段装备

破碎工段的作用是将还原蒸馏工段生产的钛铊送至破碎车间用油压切片机切片后再送破碎系统进行分级破碎和筛分。达到产品粒度要求的海绵钛经分选后进入产品包装系统。

表3 我国部分企业破碎包装装备与美日先进技术对比

到目前为止,我国海绵钛破碎包装装备主要采用国产破碎设备,其生产特点主要表现为:单一破碎生产线产能小,海绵钛产品成品率不高,分选均采用人工分选,劳动定员配比多。国际先进的破碎包装技术以美国、日本为代表,其生产工艺及技术特点为:采用机械手+机械顶出取出钛托,破碎采用低损伤破碎设备,成品分选为仪器自动分选,使海绵钛品质极少受破碎包装工序的影响,保证了海绵钛产品质量。

我国海绵钛破碎工艺技术水平与美日相比在产品质量方面表现的差距为:钛坨切割和破碎设备对钛坨的机械损伤约为2%,美日的则仅为0.2%,我国海绵钛破碎包装技术还需在装备制造水平上继续提高。

4 结语

通过对我国具有代表性的海绵钛生产企业主要工艺装备进行综述总结,并与国际先进海绵钛生产装备进行比较可知,目前我国海绵钛生产装备与国际先进生产装备还有一定的差距。通过总结笔者对我国海绵钛生产装备发展的建议如下:

(1)四氯化钛制备工段:我国已引进了国际先进的沸腾氯化技术和装备,但炉型还不是最大产能炉型,可消化吸收该技术和装备后在设备大型化方向加大研发力度;我国钛矿资源主要以钒钛磁铁矿为主,其钙、镁等含量较高,宜采用熔盐氯化工艺,熔盐氯化技术国内已引进消化吸收,建议在熔盐氯化设备大型化、熔盐氯化设备能耗等方面加大研发力度。

(2)还原蒸馏工段:我国还原蒸馏炉单炉产能目前已做到12 t/炉,但炉前电耗与国际先进技术相比还有一定差距。建议依托现有海绵钛生产企业继续研发还原蒸馏装备同时考虑引进国际先进技术装备加以消化吸收,继续提高单炉产能、降低炉前电耗。

(3)破碎包装工段:我国破碎包装工段装备水平与美日等国先进装备相差较大,需依托高校和设备制造厂家继续加大破碎装备研发,提高装备自动化水平和海绵钛产品的实收率。