提高炼钢厂帘线钢命中率生产实践

彭新才,王旭冀

(湖南华菱湘钢炼钢厂,湖南 湘潭 411101)

钢帘线又称钢丝帘线,作为橡胶骨架材料,主要用于轮胎子午线增强用骨架,具有强度高、韧性好的特点,其成品丝直径最小可以达到0.15mm,要求优质的高碳低合金线材才能满足如此高的要求,这就对炼钢工艺提出了近乎苛刻的要求。湘钢炼钢厂原有工艺复杂,操作难度大,生产过程不稳定,炼钢命中率偏低,生产次数增多,严重影响交货期。

通过与高等院校合作,采取一系列措施,提高了帘线钢的命中率。

1 原因分析

统计我厂近一年帘线钢各原因改判如下。

表1 帘线钢改判原因占比,%

从表1得知,我厂帘线钢改判原因主要为精炼工艺操作波动,其次为气体氮高,再次为铸坯质量超标。

1.1 生产工艺

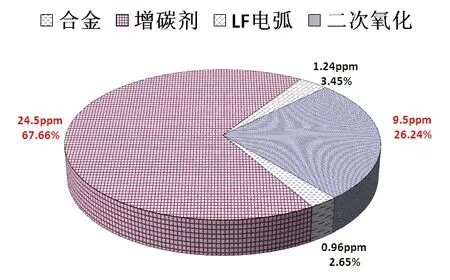

近年来,国内厂家陆续进行了帘线用钢的开发与研制[1-4],湘钢炼钢厂原工艺流程:高炉铁水-铁水预处理-80t转炉-CAS-80t LF-VD(抽真空)-连铸(150×150mm),对比国内及国外钢厂工艺见表2。

表2 各厂工艺情况对比

此工艺流程具有生产节奏长,工艺复杂,各工序间配合程度高,尤其是抽真空工艺对岗位的操作,钢包的盛钢量,顶渣的粘稠度都提出了极高的要求。

1.2 钢中氮

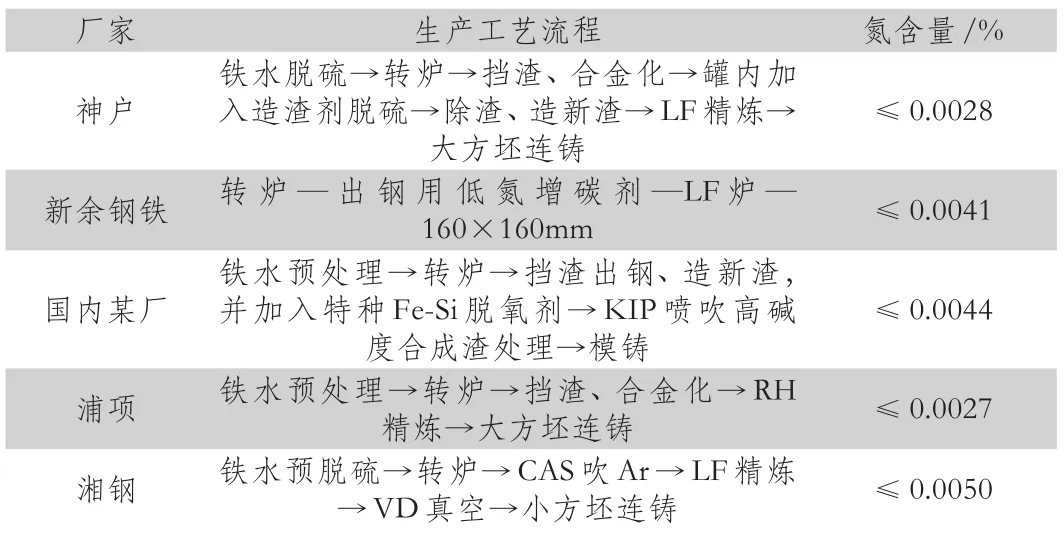

从表2对比可知,湘钢帘线钢有真空处理,但是氮含量的控制仍然较高。对转炉出钢后各道工序钢水进行取样分析N元素,经过近期数据分析影响铸坯中[N]含量的主要来源:(1)合金、增碳剂带入;(2)LF炉电弧增氮;(3)二次氧化增氮。所占比例如下图:

图1 各因子对钢中的N含量的影响

从图1中看出:增碳剂涨氮占比最大,其次为二次氧化,LF电弧增氮,合金涨氮所占比例较少;对合金中氮含量进行检验分析,如下表3。

表3 合金中氮含量

由合金加入导致的增氮量的贡献:增碳剂>金属锰>高纯硅,因此需引进低氮增碳剂。

1.3 夹杂物塑性

从不同连铸坯上随机选取若干试样制成金相样,用EDS电子探针检测钢中的化学成份及夹杂物形状后,再用Fact-sage热力学软件对相关体系进行三元相图绘制并标注,来研究铸坯中夹杂物组成、形态和化学成份的影响。

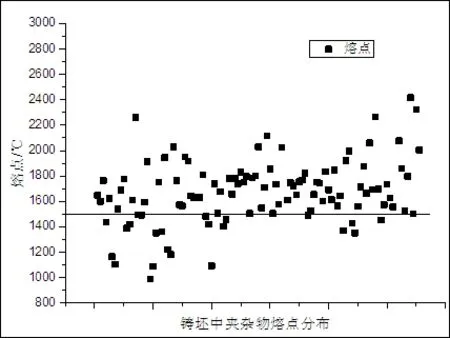

从图2中得知,以1500℃为低熔点区域,处在低熔点塑性区的夹杂物比例仅为34%。高熔点的夹杂物中Al2O3含量高,为控制夹杂物在低熔点塑像化区,夹杂物中Al2O3含量应控制在5%~25%。同时对比国内钢厂精炼工艺得知,我厂萤石加入量偏大(最高达300Kg每炉),渣系粘度小,埋弧效果差,导致电弧对包衬侵蚀辐射,而且增氮严重。

图2 氧化性夹杂在三元相图中的分布

1.4 铸坯质量

帘线钢碳含量达0.80%,容易发生碳偏析,过高的碳偏析意味着材料的硬度分布不均匀,在周期性形变过程中成为裂纹源[5]。我厂偏析值要求不大于1.10,但仍存在部分流次超标。

帘线钢对铸坯表面质量要求严格,不能够存在凹坑、针眼、结疤、小夹杂物和裂纹。由原材料坯料表面夹渣等缺陷,在轧制过程容易形成异物压入,使盘条在放线架或机械剥壳阶段或粗拉时断裂。

2 措施及验证效果

为了提高帘线钢的命中率,从控制钢水氮含量、调整精炼操作工艺和优化连铸工艺参数3个方面着手进行改善。

2.1 降低气体氮

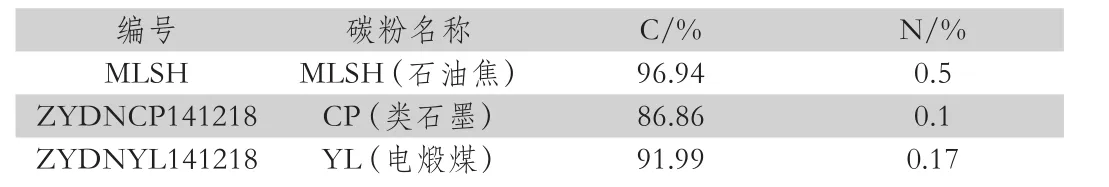

取湘钢现有碳粉送煤科院检测,结果如下表4。

表4 碳粉检验结果

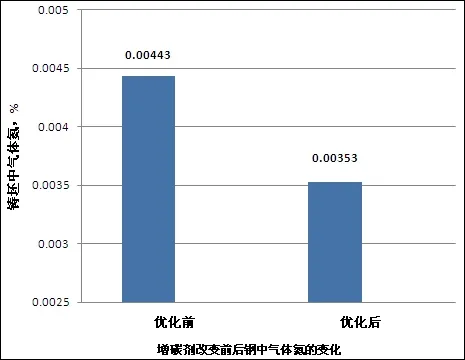

从表4中看出,石油焦在三种碳粉中氮含量最高,类石墨碳粉最低。把石油焦碳粉替换成类石墨碳粉,统计钢种氮含量变化如图3。

图3 增碳剂改变前后氮含量

2.2 夹杂物塑性化

通过对炉渣成分的调整,有效的将夹杂物调整成为延展性高的塑性夹杂物。通过降低精炼萤石的使用量,由原来的300Kg每炉减少到100Kg来减少耐材侵蚀;延长VD软吹时间,由原来的30分钟调整为35分钟;稳定帘线钢包炉渣系,并将钢包炉的顶渣的碱度由原来的0.8~1.0调整为0.65~0.9等措施,夹杂物的颗粒明显变小,且处在低熔点塑性区的夹杂物比例提高到85%。

2.3 铸坯质量攻关

2.3.1 过热度控制

帘线钢属于高碳钢,铸坯凝固时体积收缩较大,当钢水过热度太高,铸坯内柱状晶粒发达,容易产生中心疏松、内裂和缩孔,所以适当降低浇注过热度(ΔT≤30℃),减少柱状晶区、使等轴晶区发达,均匀坯心成份,进一步减少中心偏析、裂纹和疏松等低倍缺陷。

2.3.2 铸坯拉速控制

连铸拉速越高,铸坯在结晶器内停留时间越短,钢液凝固速度就会降低,导致铸坯液芯变长,延缓了等轴晶的形核、长大,扩大了柱状晶区,容易形成凝固搭桥,造成中心偏析。拉速越慢,结晶器振频越小,振痕就会越深,在振痕处易形成成分偏析及裂纹。

因此,通过不断摸索试验,根据我厂4#铸机的浇注条件,为更好的控制中心偏析,帘线钢拉速控制在2.3~2.4m/min为宜。

2.3.3 二冷水温水量控制

增加二冷水量,有利于减轻中心偏析,但不同二冷水温对中心偏析影响较大,连铸二冷水的水温度为:28~30℃,但是夏天二冷水温达到33摄氏度。铸坯在二次冷却过程,当处于正常拉速2.2~2.4 m/min时,为满足冶金准则的情况良好,根据铸坯过拉矫机的温度,采用人工增大冷水水量,确保在矫直区域铸坯的表面中心温度为900~930℃。

规范连铸过热度、拉速和根据二冷水温调整水量等措施,帘线钢铸坯中心碳偏析平均值由原来的1.078下降为1.045,且无铸坯单流次超标。

2.3.4 表面质量

更换性能合适的保护渣,目前炼钢厂生产帘线钢使用日建大中保护渣替代龙城保护渣,实验效果较好,铸坯表面无明显的渣沟、渣坑等缺陷;采用修磨方式,对铸坯有缺陷的部位和切割渣进行清理干净。

2.4 生产工艺优化

通过采取降低钢中氮含量、优化及稳定精炼渣系,成功缩短工艺流程,将VD抽真空工艺优化为仅软吹,具体如下:高炉铁水-铁水预处理-80t转炉-CAS-80t LF-VD(仅软吹)-连铸(150×150mm),简化了生产流程,解决了生产工艺复杂致生产波动情况。

3 结论

(1)炼钢厂帘线钢命中率低的原因为精炼工艺操作波动,气体氮高,铸坯质量超标;

(2)采取引进低氮增碳剂降低钢中氮含量、减少萤石的用量及稳定精炼渣系成功缩短工艺流程,解决了生产工艺复杂致生产波动情况;

(3)控制好钢水的过热度、拉速,并根据二冷水温调整水量,采用合适的保护渣和铸坯修磨方式,提高了铸坯合格率。

(4)通过以上措施,使炼钢厂帘线钢命中率由82%提高到98%。