微小层片型缺陷的超声非线性区域检测技术∗

陈振华 肖 峰 陆铭慧 卢 超

(1 南昌航空大学 无损检测技术教育部重点实验室 南昌 330063)

(2 中国科学院声学研究所 声场声信息国家重点实验室 北京 100190)

0 引言

在钢的冶炼轧制加工后,夹杂物会因受力形变形成点状、体积型、条形、层片型等缺陷。由非金属夹杂引起的微小缺陷可使材料的塑性、断裂韧性、冲击韧性和抗疲劳能力等变弱,严重影响材料疲劳寿命和失效行为[1−4]。此外,透声性好、尺寸小的薄层夹杂缺陷在无损检测中还具有更大的隐蔽性,在疲劳服役过程中容易在周围萌生裂纹,具有更高的危害性。因此,对轧制材料内部的层片型微小缺陷进行无损检测显得尤为重要。常规超声检测的检测能力受波长的限制,需采用高频检测系统并配合细致的机械扫查检测微小层片型缺陷,导致检测成本高、效率低、检测能力有限[5−6]。非线性超声检测技术可通过低频探头检测微纳米级的缺陷,分析微小缺陷的非线性超声响应是非线性超声检测的主要研究方向。焦敬品等[7]基于兰姆波的二次谐波幅度测量钢板中微裂纹长度,实现对宽度为6.38 µm 的微小裂纹的非线性超声检测。敦怡等[8]搭建了非线性超声检测系统对45#钢的微纳米级裂纹进行检测,结果表明非线性超声检测灵敏度比常规超声提高30%且具有更高的检测分辨率。陈振华等[9]采用水浸脉冲反射法实现了对1 mm 厚薄板焊核内部微小缺陷的三次谐波成像,大大提高了图像分辨率。非线性超声检测技术在实际工程应用中还存在检测信号易受干扰、检测条件要求高以及非线性超声特征不明显等问题。

弹簧扁钢是一种典型的特种钢轧制构件,广泛应用于铁道车辆、汽车和拖拉机等运输工具上,其内部存在典型的由轧制加工形成的薄层型缺陷。本文提出将非线性超声区域检测技术用于检测弹簧扁钢中的微小层片型夹杂,提高对该类缺陷的检测能力和检测效率。以非线性超声检测专用设备为基础,优化检测装置以减少检测信号的干扰因素,提高提取信号的稳定性;基于非线性超声的区域检测方法提取检测信号并计算相对非线性系数均值及其波动系数,分析了非线性系数均值与缺陷类型的相关性,据此确定非线性超声对薄层型缺陷的表征能力。本研究提出的层片型缺陷非线性超声区域检测方法对于提高微小薄层型缺陷检测能力、工程检测的实用性及检测效率具有重要作用。

1 非线性超声检测基本原理

材料的非线性超声响应是由介质内部的位错、滑移带和微裂纹等微观缺陷引起的,所以非线性超声检测技术对微小裂纹的敏感程度更大。单一频率正弦超声波在材料中传播时与这些微观缺陷产生非线性相互作用,从而产生二次谐波[10]。Cantrell[11]和Breazeale 等[12]建立了固体介质内的一维非线性波动方程:

其中:ρ0为介质密度,K2为二阶弹性常数,K3为三阶弹性常数。

定义非线性系数β为−(3K2+K3)/K2,且设初始条件为A0sin0(ωt),则可求得波动方程的近似解为[13]

其中,k为波数,x为声波传播距离。

由式(2)可知:基波幅度记为A1=A0,二次波幅度A2= (A20k2βx)/8。则材料的非线性系数β可表示为[14]

其中:

由于检测过程中声波传播距离x和波数k均基本保持不变,因此常用相对非线性系数β′代替β表示材料非线性系数。本研究通过测量基波幅度A1和二次谐波幅度A2得出的β′表征由缺陷引起的材料非线性响应。

2 试样制备及实验方法

2.1 弹簧扁钢C扫描成像及缺陷类型分析

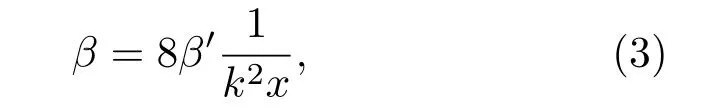

尺寸为260 mm×100 mm×16 mm 的60Si2Mn弹簧扁钢轧制板材试样,实测纵波声速5959 m/s。对试样进行水浸超声波C 扫描成像检测,图像按幅度-颜色标尺的红— 蓝—绿渐变染色。图1的C 扫描图显示扁钢中存在大量的轧制缺陷,绝大部分缺陷均分布于6∼10 mm深度,聚焦声束的焦区可以相同的检测灵敏度一次覆盖该区域(4 mm深度范围)。图1显示:为开展非线性超声区域检测法研究,在检测试样上划分51 个边长为20 mm 的正方形检测区域(以下简称检测区域)提取非线性超声检测信号,分别编号为1#∼51#。

图1 检测试样的C 扫描图及检测区域划分Fig.1 C-scan image of test sample and division of detection area

按反射波幅度及C 扫描图像特征将扁钢中缺陷分为三类,并通过金相方法分析这三类缺陷的结构特征。缺陷分类方法如下:一类缺陷反射波幅度为73%∼100%,红色C 扫描图特征;二类缺陷反射波幅度为45%∼73%,深蓝色C 扫描图特征;三类缺陷反射波幅度为30%∼45%,浅蓝色C 扫描图特征。按图1白色切割线切割试样进行金相观察,试样C扫描图如图2(a)所示。图2(a)中f1、f2和f3分别为一类、二类和三类缺陷。图2(b)∼图2(d)截面金相图显示:一类缺陷f1为大尺寸、大间隙层片型缺陷,长度为845.381 µm,最大间隙可达73.594 µm;二类缺陷f2和三类缺陷f3为小尺寸、小间隙层片型缺陷,长度分别为294.575 µm 和298.606 µm,最大间隙分别可达4.085 µm与3.513 µm。因此,可判断一类缺陷由于间隙和尺寸较大,使得反射波幅度较高,C 扫图像中显示为红色特征图像;二类和三类缺陷的尺寸及间隙较小,透射较强,反射波幅度较弱,C扫描图像显示为蓝色特征图像。

图2 超声C 扫描图像及截面金相Fig.2 Ultrasonic C-scan image and the metallography of cross-section

2.2 检测设备及专用探头夹具

采用SNAP-RAM-5000 高能超声检测系统开展实验工作,系统工作频率250 kHz∼30 MHz,可激发高达5 kW 且周期、波形可调的高能射频脉冲信号。图3为超声非线性检测系统的结构框图,系统通过阻抗匹配、衰减器和低通滤波器将大幅度、周期及频谱可控的激励信号施加在发射探头,针对较高的基波幅度及较低的谐波幅度分别接收基波和谐波信号。实验采用电压幅度35 V、频率2.5 MHz、5 周期的激励信号,发射换能器采用ϕ20 mm、中心频率2.5 MHz 的铌酸锂晶片;输入端NO2的带通滤波器设置为5 MHz,并采用ϕ15 mm、中心频率5.0 MHz的超声探头接收二次非线性谐波信号。

手动调整探头接收检测信号易受晶片耦合状态及人为因素的干扰,相同位置测得的非线性检测系数出现明显波动。为提高检测信号的稳定性和准确性,设计了专用探头夹具。图4为探头夹具示意图,检测试样平放于空心试样台上并固定,夹片夹持探头并置于检测试样的上下表面;通过调整夹片及其附加弹簧可调整探头位置并施加一恒定耦合力以保证稳定的声耦合;夹片固定在三维移动支架上,携带探头在检测试样上平稳移动提取试样各区域的检测信号。

图3 非线性超声检测系统框图Fig.3 Block diagram of nonlinear ultrasound detection system

图4 专用探头夹具Fig.4 Special probe fixture

2.3 检测系统测试

由于非线性超声检测信号非常微弱,检测实验前对系统的抗干扰性进行了测试。公式(3) 表明,在理想情况下,二次谐波幅值与基波幅值的平方成正比[15]。因此,通过测量无缺陷试样二次谐波信号随基波信号的变化即可确定系统测量材料非线性超声检测信号的可靠性。实验采用双探头收发方式接收无缺陷检测试样的透射超声波,测量不同激励信号电压(电压范围35 V∼70 V,间隔5 V)下的二次谐波幅度随基波幅度平方的变化。图5显示,在不同激发电压下二次谐波有少量波动,但二次谐波幅值与基波幅值的平方成正比,据此证明系统具有很高的抗干扰性能,接收的非线性超声波主要来源于检测对象中超声波的非线性传播。

图5 二次谐波幅值与基波幅值平方的关系Fig.5 The relationship between the second harmonic amplitude and the square of the fundamental amplitude

2.4 非线性超声区域检测法

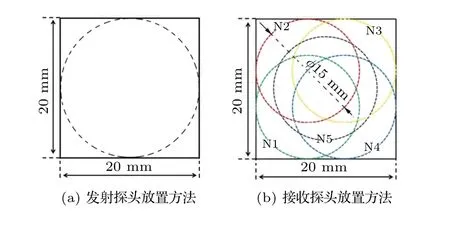

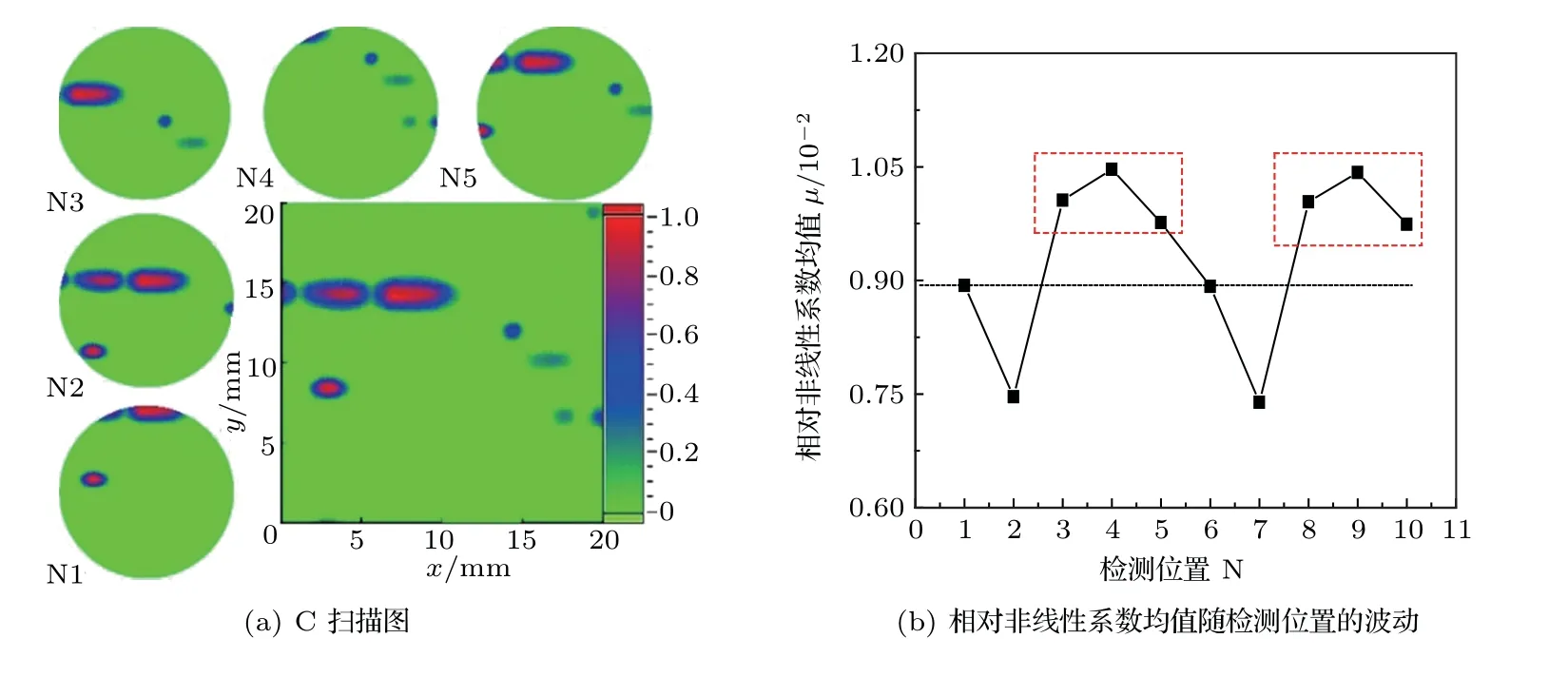

实验通过如图6所示的某一区域的非线性系数的波动情况评价区域内微小缺陷情况。直径20 mm的压电晶片置于边长20 mm 的正方形检测区域中并正好与区域边界相切(图6(a));直径15 mm 的窄带接收探头轮换布置于检测区域的四个角(与两邻边相切)及区域中心采集信号,各位置按绿、红、黄、蓝、黑圆环标示为N1∼N5 (图6(b))。为进一步避免偶然因素对实验的影响,按上述方法重复检测一次,共采集10个检测信号。

图6 区域检测法示意图Fig.6 Schematic diagram of regional detection method

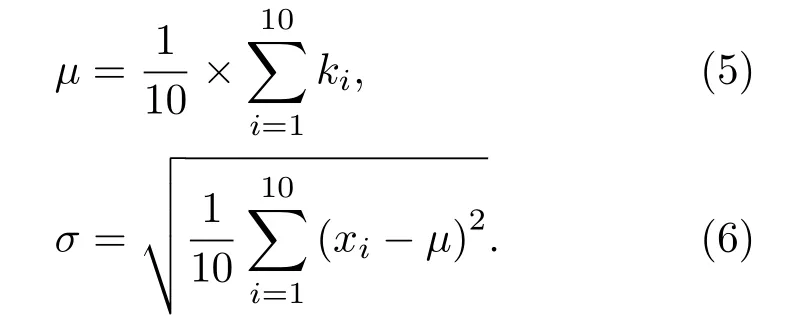

设第一次区域检测从上述5 个位置提取的非线性超声检测系数依次标示为k1∼k5,第二次区域检测提取的非线性超声检测系数标示为k6∼k10(分别对应绿、红、黄、蓝、黑位置),则可计算出以上10个检测信号的非线性系数的算术平均值µ以及其波动系数σ作为非线性超声检测特征参数,其中波动系数σ采用10 个数据的标准差来定义,表示非线性超声检测系数在各个检测位置的波动情况。

区域检测法中的接收探头轮换接收位置具有以下三个作用:(1)避免试样表面状态、内部结构的局部差异对非线性超声检测信号的影响;(2)可测量该区域非线性系数的波动情况,丰富了检测特征值;(3)区域检测较之逐点扫描检测具有更高的检测效率。

3 缺陷的检测信号与特征参数分析

3.1 检测信号及其特征分析

图7为接收探头布置于检测区域中心提取的12#无缺陷区域和35#有缺陷区域的非线性超声检测信号及频谱分布。图7(a)、图7(b)显示两区域检测信号呈现连续波包结构,根据波包起始波时间间隔5.4 µs 可判定两波包分别为发射探头的直入射和试块的二次反射波信号,只需截取直入射信号做非线性系数分析。图7(c)、图7(d)的检测信号频谱分析显示基波和二次谐波的最大幅值分别位于2.5 MHz 和5 MHz 附近,两区域提取的基波信号幅度基本相同,而35#区域的二次谐波幅度是12#区域的1.53倍,缺陷区域的相对非线性超声系数更大。

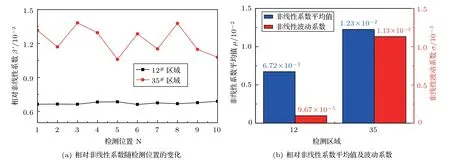

按区域检测法提取各检测区域10 个非线性超声检测信号,并据式(4)求解相对非线性系数β′。图8(a)为在12#检测区域和35#检测区域测得的非线性系数随检测位置的变化趋势图,35#检测区域测得的非线性系数及其波动整体比12#检测区域大;图8(b)为两检测区域的非线性系数平均值及非线性波动系数对比,35#检测区域的非线性系数平均值和非线性波动系数分别是12#检测区域的1.82倍和11.68 倍。分析原因,缺陷破坏了材料结构均匀性,导致探头在区域内N1∼N5 位置处接收到的相对非线性超声系数的波动更大;相对而言,无缺陷区域的材料结构较为均匀,相对非线性超声响应主要来自于材料组织结构本身,非线性系数较小且各位置测得的非线性系数波动不大。

图7 非线性超声检测信号分析Fig.7 Analysis of nonlinear ultrasonic detection signal

图8 12#和35#检测区域的非线性超声特征值Fig.8 Nonlinear ultrasonic eigenvalues of 12# and 35# detection areas

按C 扫描分区图选取无缺陷检测区域12#、16#、20#、24#、25#和31#以及有缺陷检测区域6#、10#、18#、22#、23#、26#、27#、30#、34#、35#和38#共17 个检测区域进行非线性超声检测实验,提取归一化的相对非线性系数均值及其波动系数。图9显示相对非线性系数平均值和波动值的变化趋势基本一致,无缺陷检测区域的非线性超声特征值均小于有缺陷检测区域;有缺陷检测区域的平均相对非线性系数均值和波动系数分别是无缺陷的1.68倍和1625 倍。因此,波动系数对缺陷区域的敏感程度比相对非线性系数均值更大。

图9 所有检测区域的非线性系数平均值和波动系数Fig.9 Mean coefficient of nonlinear coefficient and fluctuation coefficient of all detection areas

3.2 非线性超声检测特征与缺陷类型的相关性分析

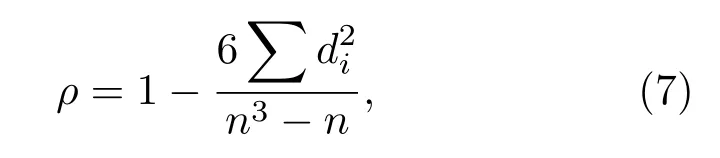

由2.1 节可知,弹簧扁钢内部主要为层片型缺陷,按缺陷的C扫描图像及A扫描信号,可将缺陷分为三类;其中,一类缺陷的尺寸和间隙最大,二类和三类缺陷的尺寸和间隙较小。由于裂纹的边界处间隙最小,更容易形成“闭合-张开”的非线性超声响应特征[16],因此层片型缺陷周长与相对非线性系数均值应具有较强的相关性。本研究采用斯皮尔曼次序相关系数(Spearman’s correlation coefficient for ranked data)分析了各类缺陷周长与非线性系数的关联。斯皮尔曼次序相关系数可用于衡量两列变量之间单调相关关系,它与变量的具体数值大小无关,只与两列变量的相对大小(大小排序)有关。程海进等[17]利用斯皮尔曼等级相关系数检验单个评委与其他评委评价结果的相关性,舍弃相关性较低的评价结果以提高总评可靠性。本研究将斯皮尔曼等级相关系数应用于揭示非线性系数与缺陷类型的相关性上依然有效,表达式如式(7)所示:

其中:ρ为斯皮尔曼等级相关数,d为两列成对变量的等级差数,n为等级个数。

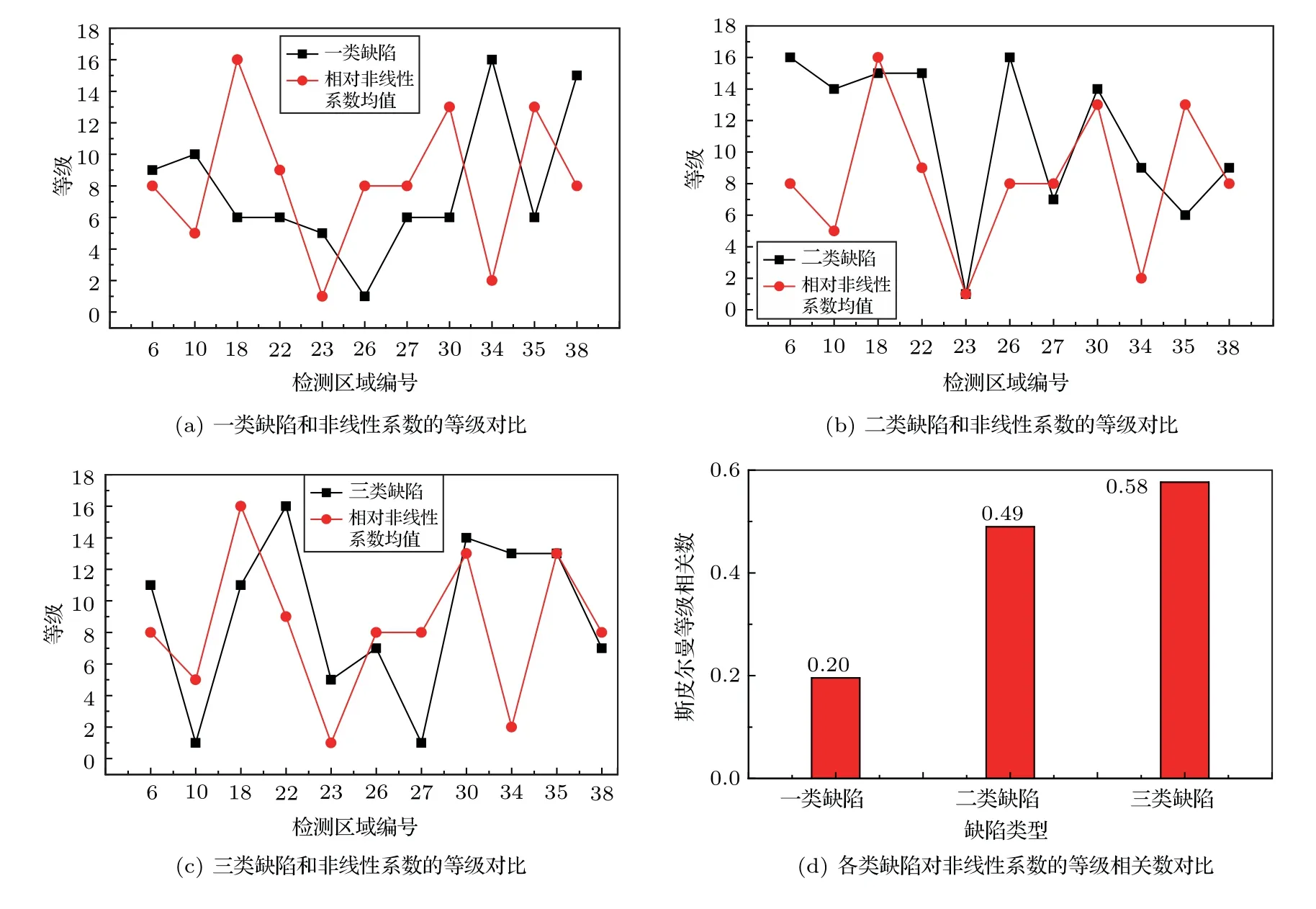

根据斯皮尔曼等级相关数的计算要求,各类缺陷分别按周长在最大、最小值区间内等分为16 等级,相应区域的相对非线性系数均值同样等间隔分为16 等级。图10(a)∼(c)的缺陷等级与非线性系数均值等级分布显示:一类缺陷与非线性系数均值的相关性明显最差,二类和三类缺陷周长与非线性系数均值的相关性更大。据式(7)计算斯皮尔曼等级相关数显示:相对非线性系数均值与一类、二类、三类缺陷的斯皮尔曼等级相关数分别为0.2、0.49、0.58,缺陷尺寸和间隙越小,相关程度越高,如图10(d)所示。据此,可推断非线性系数均值无法检测具有宏观结构特征的一类缺陷,而对二类、三类微小的薄层型缺陷更加敏感,非线性超声检测技术特别适用于检测微小的薄层型缺陷。

图10 非线性系数与缺陷类型的相关性分析Fig.10 Correlation analysis between nonlinear coefficient and defect type

图11 34#检测区域的C 扫描图及相对非线性系数波动情况Fig.11 C-scan image of 34# detection area and fluctuation of relative nonlinear coefficient

由相关性分析可知:非线性系数的波动系数也应只与检测区域内微小薄层缺陷(二类和三类缺陷)的分布相关。图11为34#区域的相对非线性系数均值分布及C扫描图像。图11(a)的C扫描图显示:含二类、三类缺陷的N3、N4、N5 以及二次检测的N8、N9、N10 检测位置的非线性超声检测系数更大,而包含一类缺陷的N1、N2 以及二次检测的N6、N7 检测位置测得的相对非线性系数较小,如图11(b)所示。由此可知,相对非线性系数均值的波动情况与相关性分析一致。

4 结论

(1)基于非线性超声检测系统并结合自主设计的探头夹持装置可提取稳定、准确的非线性超声检测信号;提出的区域检测方法较之常规C 扫描成像及一般非线性超声检测法具有检测效率高、可靠性强、信息丰富的优势。

(2)基于区域检测技术提出相对非线性系数均值及波动系数可检测扁钢中微小的层片型或点状缺陷。其中,非线性波动系数比非线性系数均值对缺陷区域更敏感,可优先选择非线性波动系数检测微小薄层缺陷。

(3)相关性分析可知,非线性超声检测系数无法检测间隙较大的层片型缺陷,但对微小的薄层型缺陷非常敏感,结合相对非线性系数均值及波动系数可检测微小薄层型缺陷在检测区域的分布状况。