田湾核电站3号机组汽轮机旁排阀的硬件改造与控制逻辑优化

□冯 琦 姚广楠

田湾3号机组汽轮机旁路系统借鉴了田湾一期的成熟经验,在旁路系统正式试验之前,调试人员开展了旁排阀的硬件测试,并对存在的问题进行了改进;在旁路系统试验和机组瞬态试验期间,通过实时曲线分析,优化了旁排控制逻辑,保证了机组的安全可靠运行。本文侧重阐述田湾3号机组旁排阀硬件设备的改造与控制逻辑的优化和创新,并对分析过程和改造方案做了详细的论述。

一、汽轮机旁路系统的功能

汽轮机旁路系统主要完成以下功能:一是在机组启动和初始加载时调节二回路主蒸汽集管压力,保证以设定的速率加热主蒸汽管道;二是保证以设定的速率冷却反应堆及一回路设备;三是在机组甩负荷时调节主蒸汽集管的压力,并通过向凝汽器导出反应堆热量,防止主蒸汽系统大气释放阀或安全阀动作。

二、汽轮机旁排阀硬件设备的改造

(一)限位开关升级改造的分析。旁排阀单体调试阶段发现,所有旁排阀限位开关如果满足了关反馈信号触发的精度要求,关反馈信号消失时的阀门开度均大于实际阀位的15%;如果满足了开反馈信号触发的精度要求,开反馈消失的阀门开度均小于实际阀位的85%。旁排阀限位开关的回差过大,不能及时反馈阀门的实际状态,对控制逻辑准确触发有较大影响,因为旁排阀的非关反馈信号在控制逻辑中有两处关键引用。

1.汽轮机DEH设计要求。在汽轮机DEH控制模式切换时,需要取用旁排阀非关的信号作为判别依据。当有旁排阀处于非全关状态时,汽轮机DEH处于功率控制模式;当旁排阀全关状态时,汽轮机DEH处于压力控制模式。如旁排阀非关信号不能及时触发,将会迟滞DEH切至功率控制模式,会造成机组转速或功率的波动。

2.汽轮机旁排喷淋水阀也与旁排阀有连锁控制要求。即旁排阀处于非关时,即认为有蒸汽进入凝汽器,旁排喷淋水阀需及时开启,对进入凝汽器的蒸汽进行降温降压。旁排阀死区为8.7%,如果旁排阀关反馈在实际阀位15%以上才能消失,则当旁排阀实际阀位在8.7%~15%开度时,进入凝汽器的蒸汽将没有喷淋减温水,会引起凝汽器超压运行。

(二)限位开关升级改造方案。通过查阅和分析供货厂家SEMPELL提供的旁排阀限位开关机械原理图,发现原设计供货的旁排阀限位开关均为机械式限位开关,其优缺点都十分明显,即优点是机械强度高,耐冲击;而缺点是限位开关精度不够,回差较大。

为了解决旁排阀限位开关的缺陷,通过多次和厂家沟通和澄清,并对国内外市场既能抗强度冲击又能满足精度高回差小的限位开关进行研究,最终决定采用STI提供的Guardbox型限位开关。

在对旁排阀限位开关改造后,通过现场测试,旁排阀限位开关的开反馈均在实际阀位的95~100%之间触发,小于95%消失;而关反馈均在实际阀位的0%~5%之间触发,大于5%消失,改造后的旁排阀限位开关能够很好地满足汽轮机DEH和旁排喷淋水阀的控制要求,并能快速准确触发。

三、旁路系统的逻辑创新与优化

3号机组调试阶段,机组电功率在55MW/min降负荷至56MW和50%功率打闸停机时都曾出现二回路主蒸汽压力大幅波动的情况。为了解决二回路蒸汽压力波动的问题,仪控人员对旁排控制逻辑进行了大量创新设计与优化。

(一)正常调节模式下旁排阀分组与阀位重构逻辑的优化。

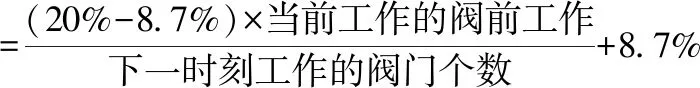

1.旁排阀重构逻辑优化与分析。根据旁排阀的行程与流量特性曲线,旁排阀8.7%~100%开度与流量之间近似线性关系,旁排阀的总阀位可以在每次重构触发时,重新进行平均分配。当上一组阀门开度超过20%时,下一组阀门与前几组阀门阀位重构,他遵循如下公式:

注1:20%~8.7%为得到的有效阀位

注2:在冷却模式下,阀位重构开度由20%修改为50%。

当旁排非OM手动,阀门总净开度大于一定值时,当第二组阀门到第四组阀门投入自动的时刻,触发3秒的阀位重构指令,将该组及其前面所有组旁排阀门进行阀位重构(如第三组投入,则将第一、二、三组阀位重构)。

旁排阀阀位重构加剧了二回路主蒸汽压力偏离设定值,压力达到峰值6.56MPa。阀位重构指令触发的3秒内调节器处于跟踪阀位重构逻辑的状态,不进行压力调节。调节器不能及时接管压力控制,加剧实际压力偏离设定值。为使调节器尽快接管压力控制,需要将每组旁排阀触发重构指令的脉冲时间缩短。由于旁排阀动作很快,1秒内便能完成阀位重构,最终将触发重构指令的脉冲时间由3秒优化为1秒。

2.旁排调节器甩负荷附加定值逻辑的优化。机组功率运行时,汽机旁排控制逻辑实时跟踪调节级压力,当调节级压力阶跃下降超过0.7MPa(表征12.5%额定功率)时,在旁排逻辑中判断为甩负荷,输出持续60秒的甩负荷信号,并根据调节级压力突降的速率经微分模块运算后生成甩负荷附加定值。甩负荷附加定值的作用是加大旁排阀调节器的输入偏差,起到前馈的作用,使旁排阀可以在甩负荷瞬间快速动作。

调节器的主蒸汽压力有效设定值为给定值减甩负荷附加定值,由此可知微分模块衰减过慢作为减数的甩负荷附加定值将长时间维持在较大的数值,导致主蒸汽压力的有效设定值偏低,旁排阀持续开启,将主蒸汽压力拉低,甚至触发旁排阀快关功能。微分模块延迟时间越短则输出响应更快;微分时间越短则输出的衰减越快。此外,调节级压力突降的速率,也决定这个微分模块输出的大小,当调节级压力大幅度快速下降时,微分模块的输出也会很大,也会导致主蒸汽压力的有效设定值偏低。微分模块的微分时间和延迟时间均由4秒改为2秒,让微分模块的输出值响应更快,衰减更快,使旁排调节器的主蒸汽压力设定值有效值快速回头。微分模块的输出限值由100改为0.9,限制微分模块的最大输出值。

(二)快开快关电磁阀控制策略的创新和优化。通过对旁排系统试验的数据进行分析和研究,创造性地对旁排阀的快开和快关功能组进行分组控制,并优化了实际压力与设定值偏差触发快开快关的限值。

旁排阀的快开和快关功能分组控制策略如下:第一组1个,MAN22AA201;第二组2个,MAN21AA201、MAN23AA201;第三组3个,MAN11AA201、MAN12AA201、MAN13AA201。

当主蒸汽压力快速上升,实际压力大于6.75MPa、6.77MPa、6.79MPa时依次快速开启第一组、第二组、第三组;当主蒸汽压力快速下降,实际压力小于5.80MPa、5.75MPa、5.70MPa时依次快速关闭第三组、第二组、第一组。

实际压力与设定值的偏差触发快开快关功能的优化如下:将实际压力与设定值的偏差触发快开功能的定值由0.25MPa优化为0.50MPa,并且加入旁排在控制模式的条件;将实际压力与设定值的偏差触发快关功能的定值由-0.21MPa优化为-0.71MPa,并且加入旁排在控制模式的条件。

(三)旁排阀调节器跟踪逻辑的优化。当快开或快关动作后,常规控制调节器都跟踪实际阀位,当快开快关消失后,调节器重新输出调节指令,接管阀位控制。它的优点是实现了控制上的无扰切换,但缺点也很明显,此时从全开或全关位开始调节,控制响应比较慢。

优化后,调节器不间断地计算并输出阀位指令,阀位指令将一直作用在定位器上。利用硬件结构上快开快关优先的特点,当快开快关消失时,阀门能更快地到达调节器指令对应的阀位,提高了调节速率,降低了系统压力波动。

四、创新与优化的效果

通过对旁排阀硬件的改造和控制逻辑的优化与创新,旁排阀对二回路主蒸汽压力的控制效果良好,达到了PID调节器理想要求“理想曲线两个波,前高后低4比1”,机组动态试验时的相关曲线如图1所示。

图1 100%额定功率甩负荷至厂用电

五、结语

通过旁排阀硬件设备改造与控制逻辑优化等相关工作,汽轮机旁排调节阀在机组加热和冷却过程中,精确维持了二回路的压力,并保障了汽轮机冲转和并网的一次成功。在机组甩负荷和各种动态试验中,旁排阀快速及时准确动作,保证了机组各大型试验一次成功,并缩短了机组动态试验时间。