水力压裂技术在工作面上隅角顶板治理中的应用

王全明

(山西晋煤集团赵庄煤业有限责任公司 赵庄二号井,山西 长治 046600)

1 问题的提出

晋煤集团赵庄二号井西翼盘区瓦斯含量大,采煤工作面在回采过程中由于一次采高大,工作面顶板直接冒落的矸石难以充填满采空区,顶板以一定角度向采空区倾斜,形成悬臂梁,造成回采工作面推进过程中回风顺槽上隅角经常会出现顶板不能及时垮落现象,导致采空区后方悬顶面积增大容易造成瓦斯积聚。为了让顺槽巷道顶板及时垮落,上隅角悬顶处目前均采用爆破方法进行处理,但该方法存在很大安全隐患。在瓦斯积聚区域进行火药爆破,极易造成瓦斯爆炸事故,如何更高效、更安全处理上隅角顶板成为当前急需解决的问题。

水力压裂是指裂缝由于其内部液体压力的作用而开裂并扩展的过程,由于应用领域的不同,有时也称作水压致裂或水力劈裂[1-3]。水力压裂作为经济有效的煤矿坚硬难垮顶板控制技术,已在国外推广应用,可弥补爆破控顶等技术的不足[4-7]。结合水力压裂技术处理坚硬顶板的实践成果[8-10],采用水力压裂技术对赵庄二号井23012回风顺槽进行水力压裂,处理巷道顶板上隅角使其及时垮落,解决工作面上隅角瓦斯聚集问题。

2 工程概况

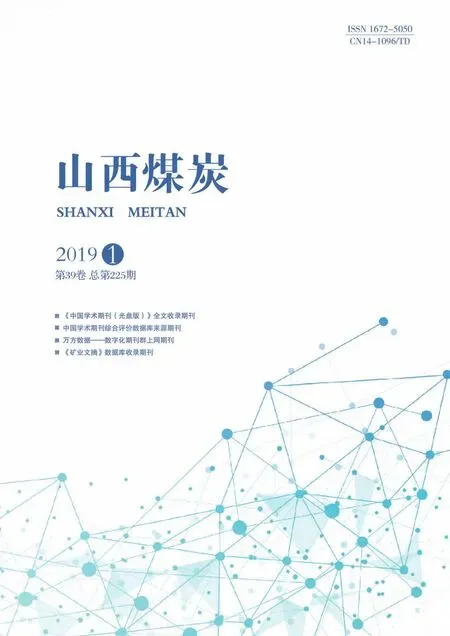

赵庄二号井2301工作面埋深484.81 m~519.85 m,平均深度500 m左右。主采3#煤层层厚0.35 m~5.73 m,煤层顶板主要是深灰色泥岩、砂质泥岩和粉砂岩,局部为砂岩,图1为工作面岩层岩性综合柱状图。底板主要为黑色泥岩、砂质泥岩,深灰色砂岩。煤层顶板岩层分层较少,整体性较好,顶板岩层强度在20.4 MPa~97.4 MPa之间。

图1 工作面岩层岩性综合柱状图Fig.1 Comprehensive column diagram of rock lithology of the working face

采用SYY-56型小孔径水压致裂地应力测试装置,在直径56 mm的钻孔中选择比较完整的孔段进行地应力测量,一般情况下要大于巷道跨度的1.5倍~2.5倍。封孔后采用高压泵向测试段注水直至岩石破裂,进行3~4次裂缝重张试验,记录压力数据。采用印膜器确定初始压裂裂纹位置,将印模胶筒上的基线和裂纹迹线描在薄膜上,以测取裂纹与基线的夹角,根据电子罗盘北向与基线夹角和基线与裂纹之间的夹角,便可确定裂纹的方位角。

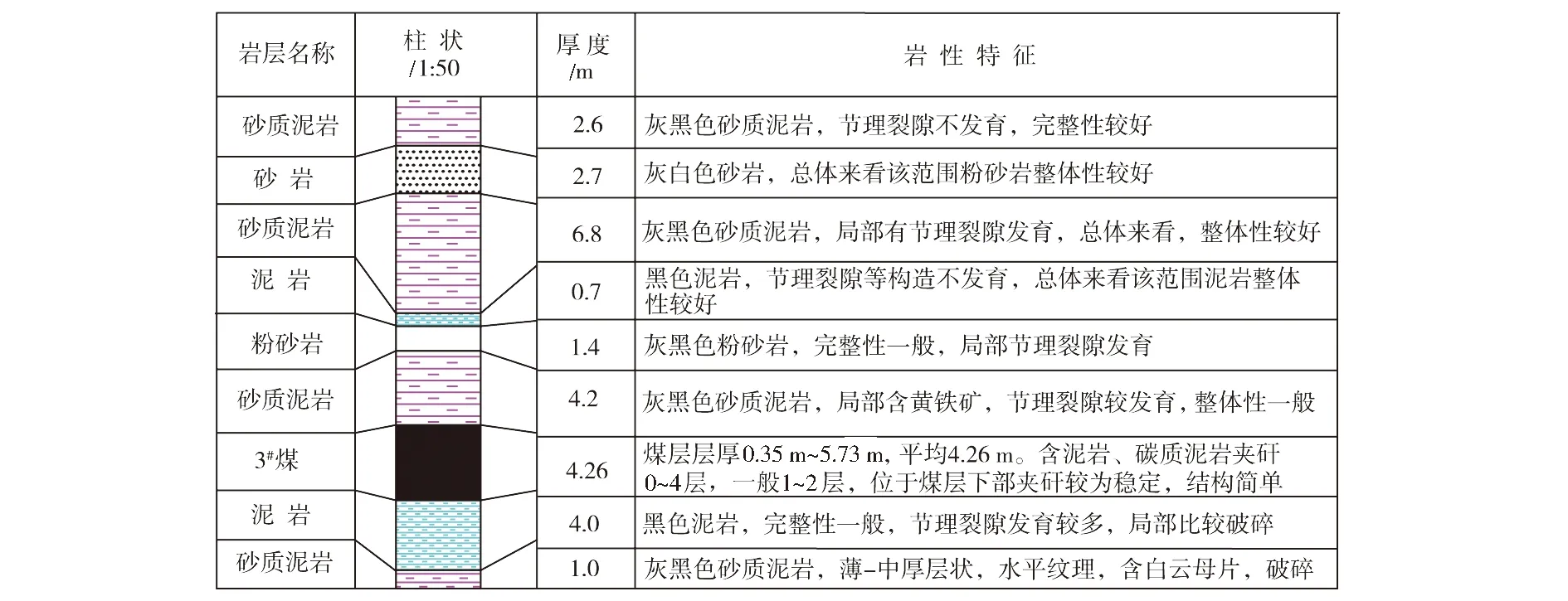

图2 地应力测点与23012巷相对位置关系Fig.2 Relative positions between geostress points and roadway 23012

图2为3组地应力测点位置,测试结果数据如表1所示。测试结果显示,三个测点的最大水平主应力最大值为14.78 MPa,最小值为13.02 MPa;最小水平主应力最大值为7.58 MPa,最小值为6.71 MPa,应力量值属于中等应力值,最大水平主应力方向均为北偏东方向,应力场类型以自重应力场为主。

表1 现场测试结果Table 1 Field test results

根据最大拉应力准则:当孔壁处最大拉应力σmax达到岩石抗拉强度σt时,裂缝在孔壁处起裂[11],即:

σmax=σt.

(1)

σmax与地应力大小和方向以及水压有关,由式(1)可确定压裂参数。

3 水力压裂方案设计及施工

3.1 压裂方案设计

依据上述工作面顶板岩层的强度、结构及其地应力场,选择岩层孔壁完整段进行现场定向水力压裂。压裂施工地点在23012回风顺槽超前支护范围外,第一阶段压裂施工距离60 m,第二阶段施工距离120 m,第三阶段施工距离70 m,除部分泥岩顶板段外。

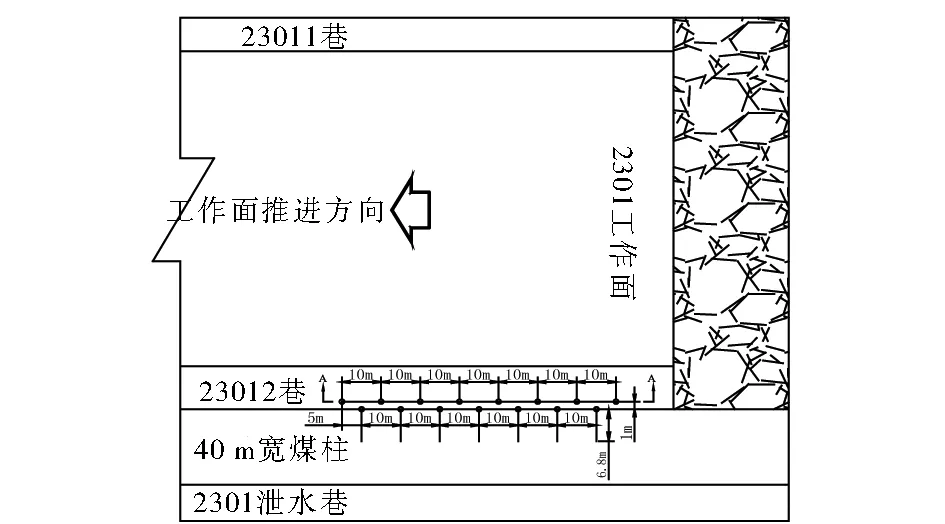

图3为23012回风顺槽压裂钻孔采取双侧布置的方式示意图。

3-a 平面图

3-b 剖面图

3-c 断面图图3 23012回风巷压裂钻孔布置示意图Fig.3 Diagram of fracturing drilling in return airway 23012

在巷道靠近煤柱侧布置两排钻孔,采用深浅孔交错布置,深浅孔间距5 m。煤柱侧钻孔(浅孔)布置在顶帮连接处开孔,钻孔直径75 mm,钻孔长度为20 m,垂直煤帮,仰角角度为70°~80°,孔间距为10 m;工作面侧钻孔(深孔)在顶板开孔,位置距煤柱侧巷帮1 m,钻孔直径75 mm,钻孔长度为48 m,钻孔平行巷道轴线方向,仰角角度为60°,孔间距为10 m。为保证压裂效果,压裂钻孔内压裂顺序为由内而外,每3 m压裂一次,每次压裂时间为30 min。同时对于48 m深孔来说,孔口至孔内8 m范围内不进行压裂,对于20 m孔来说孔口至孔内7 m范围内不进行压裂。压裂作业需超前回采工作面50 m以上。为保证上隅角顶板及时垮落,在切顶架支设前将回风巷锚杆卸除螺母、锚索退锚。

3.2 现场施工工艺

顶板压裂实施分段逐次压裂法,采用膨胀型跨式封孔器进行封孔,压裂施工工艺,见图4。

图4 施工工艺Fig.4 Construction technology

具体施工工艺过程为:

1)利用地质钻机、坚硬岩石专用钻头在需压裂位置的顶板上打孔。根据封孔器的封孔直径要求,钻头直径为75 mm。

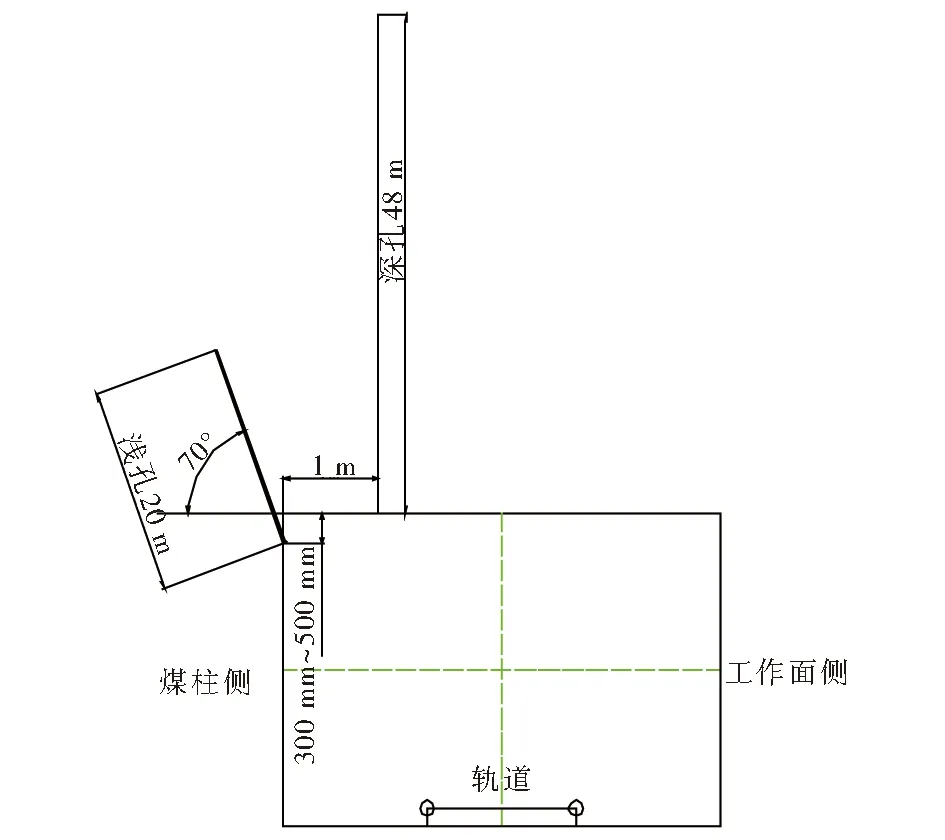

2)封孔。根据井下施工条件,采用膨胀介质为水、由纤维加强的橡胶材料为弹性膜的跨式膨胀型封隔器进行压裂段封孔,见图5。

图5 跨式膨胀型封隔器封孔示意图Fig.5 Diagram of sealing with straddle expansion packer

将橡胶封孔器置于预定封孔位置,接静压水对封孔器进行排气、试压,查看封孔器是否漏水,回水是否通畅,保证运作正常。通过注水泵将水压入封孔器至10 MPa,观察钻孔并监测压力表,检验封孔器能否保压,确保封孔器正常工作。

3)压裂。压裂是利用压裂系统能够提供大流量、高水压的泵提供高压水,然后通过超高压胶管、无缝轻便的注水钢管以及压裂钢管进行压裂,通过泵的压力表或水压仪的压力曲线监测坚硬顶板的压裂过程,顶板被高压水压裂后水压会突然下降,水泵处于开启状态,自动增压并保压,在高压水的作用下,坚硬顶板的裂纹不断扩展,并且不断有新裂纹产生。

现场施工过程中对每一个压裂孔详细记录了作业时间、水压值、注水流量等重要参数,以便更好指导下一步压裂施工。监测表明,砂岩顶板区深孔底部压裂段最大水压34 MPa,浅孔底部最大水压18 MPa。泥岩顶板孔底区域施工水压相对较小,压裂过程最大水压值范围20 MPa~26 MPa。

4 压裂效果现场监测

4.1 上隅角垮落效果

现场观测结果表明,目前2301回采面已完全推过压裂区范围(回采里程300 m~600 m内约250 m),上隅角顶板先后赋存砂岩、泥岩等不同地质条件,除局部泥岩段垮落效果不理想外,实现了悬顶面积不大于10 m2的技术指标。

4.2 离层监测

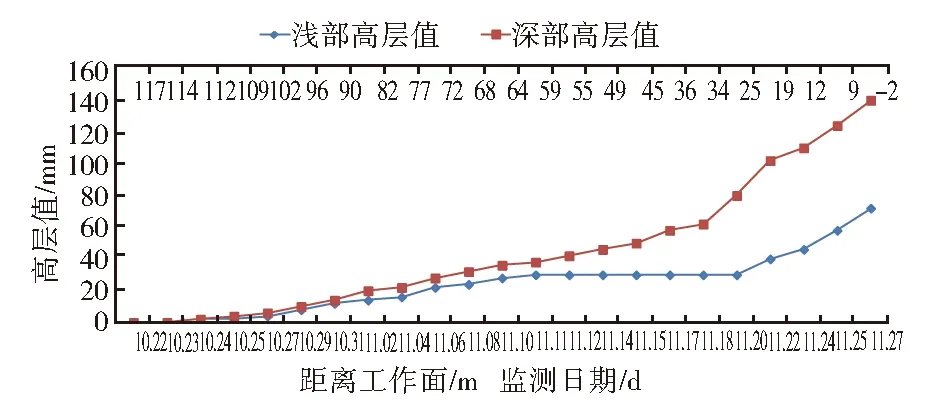

为充分掌握压裂区巷道围岩变形情况,从水力压裂点开始每隔50 m布置一组离层仪,监测顶板离层量,其中4号板离层仪监测结果见图6。

6-a 23012巷02号巷道顶板离层仪监测图

6-b 23012巷04号巷道顶板离层仪监测图图6 回采过程顶板离层仪监测曲线Fig.6 Monitoring curves of the roof separation indicators in the mining process

离层仪监测结果表明,1号~3号离层仪深部最大离层量28 mm,浅部最大离层值12 mm。第4号离层仪受采动影响的最大启动距离110 m;回采面端头深部最大离层量140 mm,浅部最大离层值72 mm。且急剧增大阶段该离层仪处于超前支护范围内。顶板水力压裂超前施工能够满足安全生产要求。

4.3 位移监测

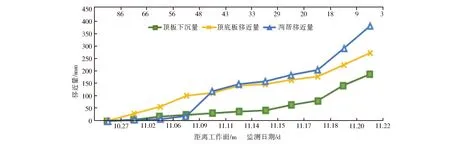

在超前段每隔30 m~70 m布置一组位移测站,监测巷道围岩变形量,其中23012巷4号巷道表面位移测站的监测结果见图7。

图7 回采过程回风巷道位移监测曲线Fig.7 Monitoring curves of the return airway displacement in the mining process

巷道表面位移监测得出,工作面回采过程中,巷道两帮最大移近量为385 mm,顶底板最大移近量275 mm,且变形急剧增大阶段处于巷道超前支护范围内。整体上23012巷回采面端头巷道宽度不小于4 000 mm,高度2 500 mm~3 000 mm,完全能够满足安全生产要求。

5 结论

1)针对赵庄二号井回采工作面推进过程中回风顺槽上隅角顶板不能及时垮落的问题,并基于现场地质力学测试和评估,设计了水力压裂方案和施工工艺。

2)现场监测表明,水力压裂后的工作面悬顶面积不大于10 m2,说明采用采用水力压裂技术对顶板实施分段逐次压裂,可以有效解决回风顺槽上隅角顶板不能及时垮落的问题。

3)巷道围岩变形监测结果表明,水力压裂技术不但能控制巷道上隅角的悬顶面积,而且能满足回采巷道超前段在服务期限内对安全生产的要求。