新元煤矿胶带大巷围岩变形与注浆加固技术

柳军涛

(山西新元煤炭有限责任公司,山西 寿阳 045400)

巷道是地下煤炭开采过程中的重要通道,保证巷道畅通和围岩稳定是井下煤炭安全高效开采的必要前提[1-2]。地下巷道围岩处于复杂应力场中,随着煤炭资源的大规模开采出现了越来越多难以支护的巷道,控制巷道围岩变形逐渐成为困扰工作人员的重大难题[3]。大巷作为井下生产的重要通道,当其产生大变形且难以支护时,必须研究其变形机理及原因,制定出科学合理的支护对策维护大巷的长期稳定。

近年来,我国学者在巷道围岩稳定性方面进行了不断探索与实践,并取得了卓越的成就。袁亮[4]等分析了深部巷道围岩在“三高”条件下围岩变形破裂规律,并提出深部围岩分级方法与控制理论原则;康红普[5]通过分析深部矿井地应力分布规律与特征,对深部矿井巷道支护技术做了介绍;谢生荣[6]等提出了大巷穿过采空区时在采空区顶板与采空区内的支护技术,并阐明了支护机理。本文针对新元煤矿3#煤层集中胶带大巷顶板基本保持稳定,而两帮和底板变形严重的难题,通过数字式全景窥视仪观察胶带大巷帮部及底板的煤岩体特征,分析引起大变形的原因,基于原支护方案提出注浆+强力锚索组合加固技术控制帮部与底板变形,分别阐述了注浆与强力锚索支护的机理,通过矿压监测得出,注浆+强力锚索组合加固技术有效控制了大巷的变形,保证了大巷的长期稳定。

1 工程概况

1.1 工程地质条件

新元煤矿3#煤层埋深550 m~600 m,平均埋深约580 m,煤层厚度2.70 m~3.10 m,平均厚度约2.90 m,煤层倾角1°~4°,平均倾角为3°,3#煤层属中硬煤层。煤层直接顶为2.79 m的砂质泥岩,基本顶为中粒砂岩,厚度为2.35 m。直接底板为0.7 m的粉砂岩,基本底为5.62 m砂质泥岩,3#煤地质柱状图见图1。新元煤矿南区集中胶带大巷布置在3#煤层中,大巷沿煤层顶板掘进。

图1 3#煤地质柱状图Fig.1 Column map of coal geology in No.3 coal seam

1.2 大巷原支护技术与变形情况

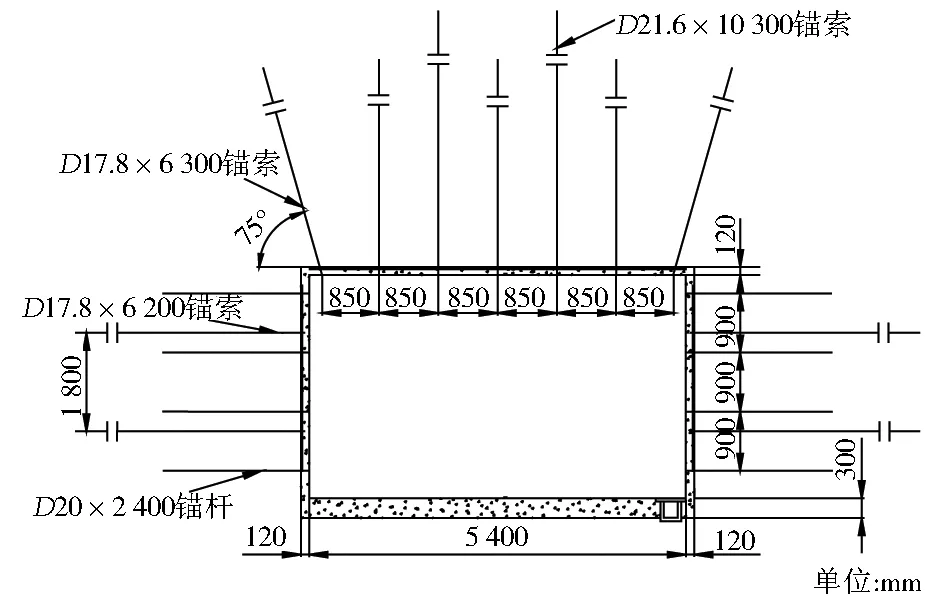

胶带大巷采用矩形断面,宽5.64 m,高3.82 m,断面积约21.54 m2。新元煤矿胶带大巷原支护方案为:顶板采用钢带、金属网、2根D21.6 mm×10 300 mm锚索和5根D17.8 mm×6 300 mm锚索联合支护,排距900 mm;帮部采用金属网、2 m槽钢、钢筋钢带、锚杆、D17.8 mm×4 200 mm锚索联合支护,间排距1 000 mm×900 mm,支护完成后底板进行喷浆硬化。原支护方案见图2。

图2 胶带大巷原支护断面图Fig.2 Cross-section of original support in the main roadway with belt

大巷掘出后在原有支护方案基础上部分变形严重区域示意图见图3,顶板基本稳定,底板隆起相当严重,底臌量达到2 000 mm左右,底臌率为52.36%,两帮移近量超过1 500 mm,表现出整体移近的特征。大巷围岩破坏深度较深,整体性差,导致浅部围岩承载能力低,维护困难,返修投入剧增,大巷处于不稳定状态。因此有必要分析其破坏深度,及时采取相应的支护加固措施对大巷进行修复。

图3 胶带大巷变形严重区域示意图Fig.3 Serious deformation areas in the main roadway with belt

2 胶带大巷围岩窥视与分析

2.1 大巷围岩窥视结果

为准确了解新元煤矿胶带大巷深部围岩结构与破坏情况,采用数字式全景窥视仪对大巷帮部和底板围岩进行观察。

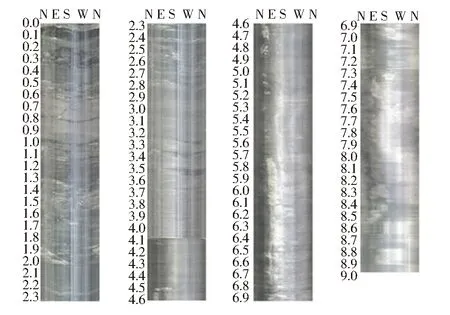

图4是胶带大巷31005工作面中部横川以南28 m处帮部(以西帮为例)窥视钻孔观察结果。结果显示,距离孔口0~1 m处,煤体非常破碎,裂隙发育,且该范围内钻孔被严重刷大,直径能达到50 mm左右;1 m~3.6 m范围内煤体破坏同样较为严重,且该范围内存在破碎带或结构面;3.6 m~9.4 m深部煤体破坏相对浅部较轻,但煤体结构仍不完整。综合分析得出,整个10 m范围内帮部煤体都比较松软破碎。

图4 胶带大巷31005工作面中部横川以南28 m西帮窥视图(单位:m)Fig.4 West sidewall borehole image at 28 meters to the south of Yokogawa in the belt roadway in the 31005 working face

图5是新元煤矿胶带大巷底板窥视结果图。从现场钻孔钻进时的孔内反水情况可知,底板表面200 mm左右范围内是比较松散的回填层,距底板表面2 000 mm多预估有一层煤线,距离大巷底板2 000 mm~8 000 mm之间属于泥质砂岩,距大巷底板8 m~10 m之间是白砂岩。从图5可以看出:距离底板表面3 000 mm范围内底板破坏极其严重,离层和裂隙尤为发育,3 000 mm深处底板破坏相对较轻,除4.1 m处有一明显的破坏之外,其它层位均没有特别明显的破坏。

图5 胶带大巷31005回风以南底板窥视图(单位:m)Fig.5 Floor borehoe images to the south of return airway in the belt roadway in the 31005 working face

结合帮部和底板窥视结果分析得出:大巷帮部破坏深度超过10 m,破坏严重区域在3 600 mm范围内,底板破坏深度在4 000 mm以内,胶带大巷围岩破坏均比较严重。基于此,支护加固大巷时底板注浆深度建议为4 m,锚索的深度建议为5 m,巷帮采用浅孔结合深孔进行注浆,浅孔深度建议为3 m,深孔为8 m。

2.2 围岩变形影响因素分析

任何一条巷道的破裂变形都是由多方面原因综合作用形成的,总结起来主要有原岩应力、巷道布置与设计形式、开采扰动[7-8]等。综合分析总结出新元煤矿胶带大巷变形原因主要有以下三点:

1)大巷埋深较大。新元煤矿胶带大巷巷道埋深约580 m,埋深较大,井下大巷处于高地应力状态,构造应力复杂,而且局部巷道可能出现应力集中现象,因此井下环境较浅埋深矿井更为复杂多变[9]。

2)施工设计不合理。集中胶带大巷帮部支护简单,底板没有支护,在深部复杂应力条件下,必然造成大巷帮部大变形和底臌严重;同时采用右旋全螺纹钢锚杆支护大巷帮部,预紧力低,不合理的支护构件加剧了大巷围岩的破坏。

3)大巷维护不合理。高地应力条件下的大巷随变形导致围岩内部裂隙逐渐增多增大,此时支护构件的预紧力无法有效传递至深部围岩中,支护系统仅是对大巷表面围岩的一种挤压和悬吊作用,没有充分利用围岩自身承载能力。

3 胶带大巷围岩加固机理

针对新元煤矿胶带大巷破坏变形情况,参考已有支护系统构件及其强度大小,结合现场工程实践的可靠性,在确保修复与加固工程质量并尽可能缩短修复工期的前提下,综合考虑各因素后确定采用底板+两帮注浆配合强力注浆锚索的综合支护方案。

3.1 注浆作用机理

通过向大巷浅部围岩进行注浆,将大巷遭到破坏的浅部围岩裂隙进行充填,使破碎围岩重新组合成一个新的整体连续承载结构体,提高大巷周围破碎围岩的自身承载能力,同时利于锚索在预紧状态下力在围岩中的有效传递,从而大幅度提高大巷的加固质量和支护效果。注浆加固围岩是修复大巷的基础,同时是保证加固质量效果的基础条件。

3.2 强力锚索加固作用机理

注浆后破碎围岩逐渐恢复其整体性和连续性,对巷道四周进行高强度锚索支护,将注浆后的浅部围岩与锚索锚固区域围岩体相互作用形成统一的整体承载结构,使巷道周围岩体整体上具有较强的承载能力[10],同时可提高锚固体的整体力学参数,改善被锚固围岩体的各项力学性能,高强度锚索支护使大巷围岩尤其是处于峰后区围岩强度得到有效强化作用,提高了残余强度和峰值强度,从而阻止围岩再次发生破坏[11]。

4 支护加固工艺与效果

4.1 加固工艺及参数

胶带大巷修复与加固技术是在原有支护方案基础上进行的。两帮与底板采用深孔浅孔注浆,浅孔注浆孔孔深3 000 mm,深孔8 000 mm。底板采用D22 mm×5 300 mm的强力注浆锚索垂直向下打设进行支护,锚索间排距1 600 mm×1 500 mm,预紧力≥200 kN,采用分次全长锚固。钢筋网片采用D6.5 mm钢筋焊接而成,网孔规格100 mm×100 mm,网片规格为3 000 mm×1 700 mm。巷帮采用D22 mm×6 300 mm的强力注浆锚索对称支护,锚索角度全部垂直岩面布置,预紧力≥250 kN。钻孔深度6 000 mm±100 mm,钻头直径D30 mm,锚固方式采用树脂端部锚固,预应力注浆锚索沿巷道断面成排布置,间排距1 000 mm×1 000 mm。在原有支护方案基础上胶带大巷加固断面见图6。

图6 加固后的胶带大巷支护断面图Fig.6 Cross-sectional view of support in belt roadway after reinforcement

4.2 加固效果分析

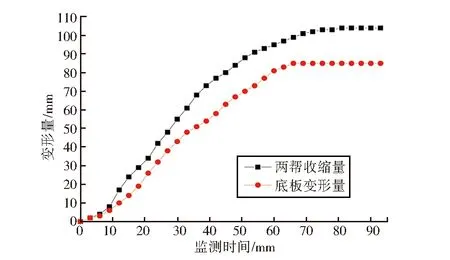

由图7大巷表面位移观测曲线可知:胶带大巷在支护加固66 d后基本保持稳定,两帮最大移近量为104 mm,底板最大移近量为85 mm,与支护加固前相比大大降低了大巷的变形量。因此,注浆+强力锚索组合加固技术有效控制大巷两帮与底板的变形,使大巷变形维持在正常水平范围内,大巷能够正常投入使用。

图7 加固后大巷表面位移观测曲线Fig.7 Observational curves of surface displacement of the belt roadway after reinforcement

5 结论

1)窥视结果表明,胶带大巷帮部破坏严重区域在3 600 mm范围内,底板破坏深度在4 000 mm以内,整个胶带大巷围岩破坏都比较严重。

2)在大巷原支护方案基础上,注浆使破坏的浅部围岩裂隙得到充填,破碎围岩重新组合成一个新的整体承载结构,同时补打锚索,有效控制了两帮和底板的变形,使两帮最大移近量为104 mm,底板最大移近量为85 mm,使变形控制在允许的范围之内,保证了胶带大巷的安全生产,同时验证了支护加固理论的正确性。