一种玉米地残膜捡拾机的设计与试验

王建吉,孙旖彤,弥 宁,敬志臣,帅忠奎

(1.陇东学院 机械工程学院,甘肃 庆阳 745000;2.庆阳市前进机械制造有限公司,甘肃 庆阳 745000)

0 引言

干旱地区农作物种植采用地膜覆盖技术,可起到抗旱保墒、除草保肥的作用,从而达到增产的目的。据统计,2017年甘肃省地膜覆盖总面积达到195.5万hm2,地膜使用量超过17万t。地膜技术在保障农作物增产增收的同时,废弃的地膜残留在土壤中,破坏了生态环境[1]。为了降低残膜的危害,农机研究人员设计和发明了各种残膜捡拾机回收废弃的地膜,将其回收再利用。然而,由于残膜风化和农作物根茎黏附在一起,造成捡拾残膜难度大。当前国内研制的残膜捡拾机大致有5种,即滚筒伸缩式、耙齿式、气吸式、链齿式、弹齿式。针对这5种结构,研究人员做了不同形式的改进和优化。

李亚丽等[2]为了卸膜方便设计了一种锥形卷膜辊,当缠绕在卷膜辊上的残膜达到一定厚度时,停机取下卷膜辊,拆掉捡膜齿,人工从两端将残膜拽下。该结构虽然卸膜相对容易,但卷膜辊和捡膜齿的连接可靠性低,连接过紧,卸膜时不容易拆除,连接过松,捡膜齿工作时容易脱落。张琴等[3]对残膜捡拾机起膜铲进行了优化,设计了一种栅叉式起膜铲,减小了土壤对起膜铲的阻力。贾晶霞等[4]对挖掘铲的参数进行了优化,通过有限元分析发现,凹面铲的挖掘性能优于平面铲。刘青海[5]发明的弹齿式残膜捡拾机,捡膜率高,膜土分离也很干净;但卸膜困难,依靠人工用刀割的方法,卸膜时间长严重影响了整个作业效率;后期虽然改进了卸膜机构,但由于农业机械作业环境差,将捡膜齿与捡膜架采用螺纹连接,金属生锈后不易卸下,所以仍存在卸膜难的问题。陈智[6]发明了锥形卷膜辊,提高了卸膜效率,对于膜厚尺寸大的残膜使用效果良好。戴飞等[7-9]结合当地农艺要求,设计了全膜双垄沟残膜捡拾机,考虑了地形结构、起膜深度等因素,并通过室内试验验证了设计的合理性。以上的研究均未考虑硬茬农作物根茬对捡膜效果的影响,尤其在陇东地区,玉米根茬粗大,气候条件恶劣,地膜和根茬黏附在一起,采用常用机具,很难将残膜捡拾干净。

本文在深入分析现有残膜捡拾机的优缺点后,在功能和结构上进行了改进,并结合甘肃省本地土壤的特征和现有的破茬装置[10-12],设计了一种新型的玉米地破茬残膜捡拾机。该机由深松机构、破茬机构、仿地形起膜机构、捡拾机构、卸齿机构及切膜机构等部件组成。同时,对关键零部件载荷进行了计算和应力分析,结构优化后加工制造样机,经过田间试验验证,基本达到预期目的。

1 整机机构及工作原理

1.1 整机结构

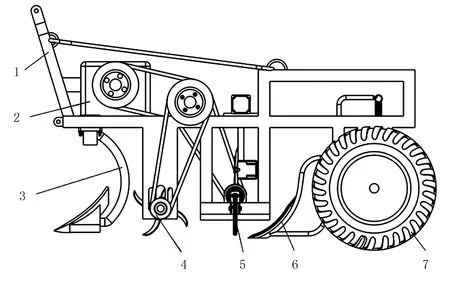

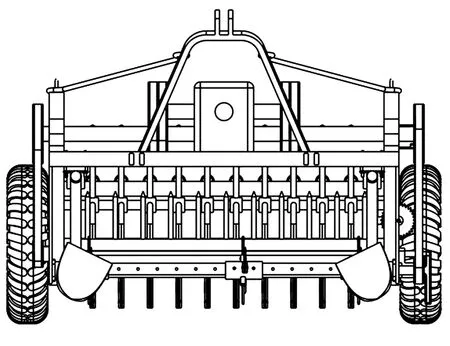

残膜捡拾机由机架、传动系统、深松器、破茬组件、挑膜齿、捡膜组件、卸齿机构、割膜装置及地轮等部分组成,如图1所示。其中,破茬组件由3组可沿轴向移动的刀盘组成,动力通过带传动传递;挑膜机构由挑膜齿和弹簧组成,挑膜齿具有仿地形的性能;卸膜机构通过扳手推动捡膜齿架,使得捡膜齿从卡槽中退出;割膜装置由切片、切片电机、丝杠及丝杠电机组成。

(a) 主视图

(b) 俯视图 1.机架 2.减速换向器 3.深松器 4.破茬机构 5.捡膜割膜机构 6.挑膜齿 7.地轮图1 残膜捡拾机结构示意图Fig.1 The structure sketch map of the pickup machine for residual plastic film

1.2 工作原理

工作时,利用四轮拖拉机三点悬挂牵引,拖拉机动力输出轴与减速换向器输入轴连接,换向减速器通过带传动,带动破茬装置和捡拾机构转动。深松器与机架相连接,调节两个深松器的距离,使之与田地垄宽相同,将垄两侧土翻起,便于残膜捡拾。挑膜齿将地膜与地面分离,并做高速旋转运动,齿尖将地膜挑起缠绕在卷膜辊上;当卷膜辊上的废膜缠绕到一定厚度时,停机,扳动捡膜齿架,将捡膜齿从捡膜齿架上的卡槽退出;启动切片电机和丝杠电机,切片将卷膜辊上的膜沿轴向切开,再人工转动卷膜辊,使之转动180°,再切一刀,残膜将从卷膜辊上自动脱落;待膜脱落后,将捡膜齿插入捡膜齿架的卡槽中,完成1个周期的残膜捡拾工作。

1.3 基本参数

结合当地农艺参数,样机在工作过程中的性能指标及基本技术参数如表1所示。

表1 残膜捡拾机基本参数Table 1 The essential parameter of the residual film pickup machine

2 核心部件设计

残膜捡拾机核心部件包括深松铲、破茬机构、起膜机构及捡膜机构等,各部分的几何尺寸对整机的可靠性和捡拾效果均有影响。

2.1 深松铲设计

双垄沟种植玉米覆膜后,垄两侧地膜被压实,由于地膜长期和土壤接触,在残膜捡拾时,垄两侧的残膜不容易直接被捡膜齿捡拾,这也是造成现有残膜捡拾机捡拾率地的一个重要原因。本设计采用一种深松铲将垄两侧土壤疏松,便于残膜捡拾,结构和受力分析如图2所示。

1.支撑架 2.调节螺栓 3.入土铲图2 深松器结构与受力分析Fig.2 The Structure and force analysis of deep looser

为了适用不同参数的土壤,通过调节深松器螺母,调整铲尖的入土角,达到不同的入土深度要求。入土深度影响深松器的工作阻力,通过对深松器进行受力分析,可得到深松器工作阻力与深松器及土壤参数之间的关系。根据式(1)可计算出工作阻力FR的大小,即

(1)

其中,FR为深松器工作阻力;G为深松器上土壤与地膜的质量;n为深松器个数;C为土壤内聚力系数;A为土壤剪切面积;T为土壤沿深松器面运动的驱动力 ;δ为铲面倾角;μ为土壤内摩擦因数;γ为土壤与金属附着力参数;μq为深松器与土的摩擦因数。

2.2 破茬结构设计

2.2.1 结构设计

破茬机构由3组刀盘组成,每个刀盘安装4把圆弧刀,根据玉米行间距调节刀盘之间的轴向距离,如图3所示。拖拉机牵引机器向前运动,输出轴通过换向器后,利用带传动带动刀辊旋转,刀辊传递扭矩使得刀盘转动;圆弧刀入土后,土壤和根茬的阻力迫使圆弧刀有向前局部滑移实现破茬,同时随刀盘绕刀辊转动。根据当地实际情况,一般玉米收割后,根茬伸出地面约100mm,设计刀盘回转半径为300mm。

1.破茬刀 2.刀架 3.传动轴图3 破茬刀组件示意图Fig.3 The Schematic diagram of stubble cutter assembly

2.2.2 运动分析

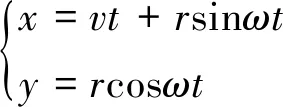

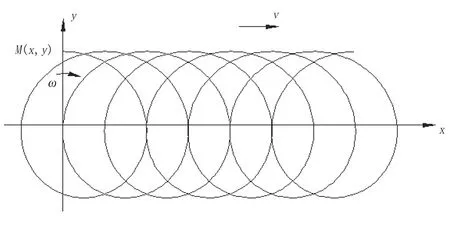

以刀尖的运动为研究对象,分析其运动轨迹。以刀盘回转中心为坐标原点,设刀尖坐标为M(x,y),在水平面内,以拖拉机运动方向为横坐标,垂直方向为纵坐标,建立坐标系,刀尖运动为转动和移动的合成运动。刀尖运动示意图如图4所示,其运动函数为

(2)

其中,v为拖拉机牵引速度(m/s);ω为刀盘角速度(rad/s);r为刀盘半径(mm);t为时间(s)。根据式(3)确定刀盘转速,即

(3)

图4 刀尖运动分析示意图Fig.4 A sketch map of tool tip motion analysis

2.3 挑膜机构设计

2.3.1 挑膜齿结构设计

由于西北地区残膜捡拾一般都在春播前或秋收后,地膜风化后和土壤板结在一起,所以在捡拾残膜作业时,利用挑膜机构将一定深度的土壤和地膜一起挑起,在疏松土壤的同时,将大部分地膜与土壤分离,漂浮在地表,便于捡膜齿捡拾。挑膜齿与机架采用铰链连接,挑膜齿后端利用弹簧弹性固定在机架上,如图5所示。

图5 挑膜齿示意图Fig.5 The structure sketch map of the membrane tooth

由于地面凹凸不平,齿尖受力也不断变化,为了对挑膜齿的刚度和强度进行分析,根据文献[2]的计算方法,工作阻力挑膜齿结构参数有关,具体大小根据式(4)计算,即

F=ρgBT2tan(α+φ)

(4)

其中,g为重力加速度;ρ为土壤密度;B为挑膜齿工作宽度,取1 100mm;T为捡拾齿入土深度,取60~100mm;α为挑膜齿刃倾角,取18°;φ为土壤和金属的摩擦因数。

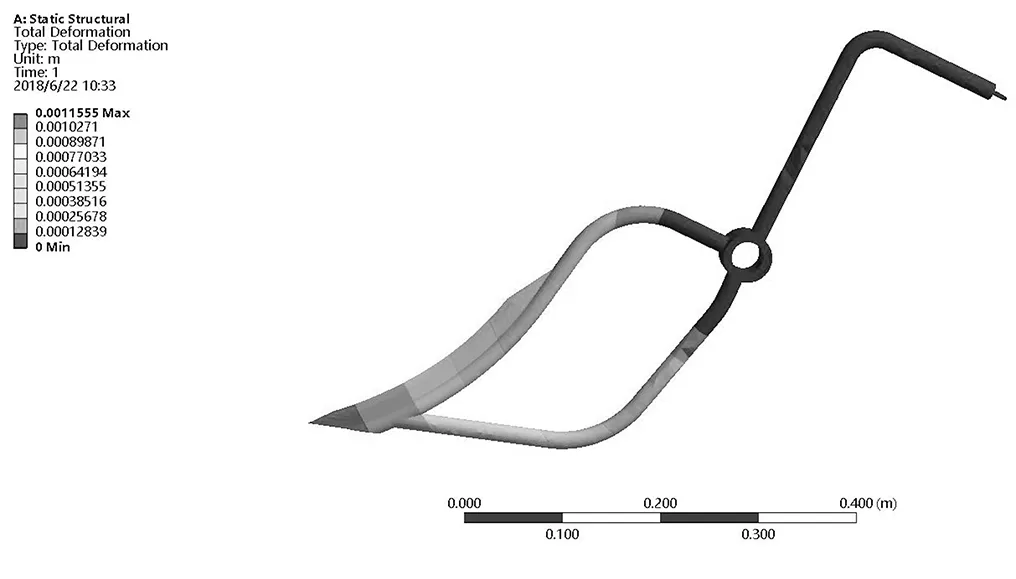

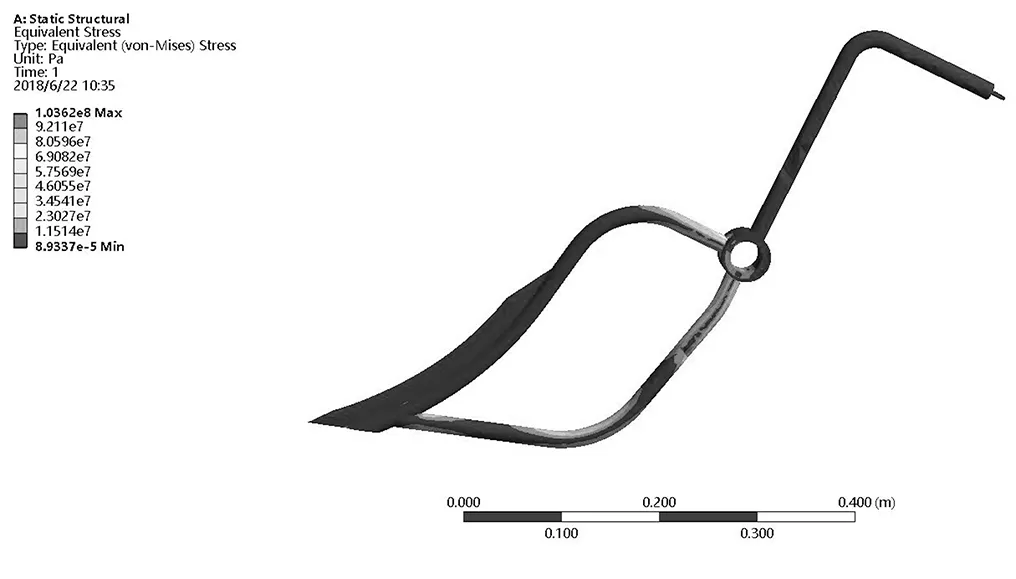

2.3.2 挑膜齿有限元静力学分析

为了验证结构设计的合理性,对挑膜齿进行静强度分析,将挑膜齿结构参数带入式(4)中,计算挑膜齿的工作阻力的大小约为400N。利用ANSYS软件,分析挑膜齿的应力和变形分布,分析结果如图6和图7所示。由图6可以看出,变形最大出现在齿尖,最大变形量为1.155mm;由图7可以看出:应力最大值出现在挑膜齿连接铰链处,最大应力为103.62MPa,最小值出现在齿尖。由于应力最大值小于材料的许用应力235MPa,证明挑膜齿能够达到应用要求。但是,为了提高挑膜齿可靠性,仍需进行结构优化。

图6 挑膜齿应变图Fig.6 The strainFigure of the membrane tooth

图7 挑膜齿应力图Fig.7 The stressFigure of the membrane tooth

2.4 捡膜割膜组件设计

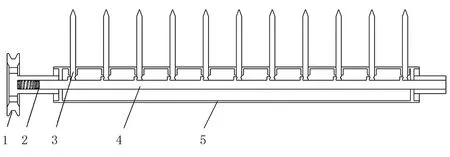

2.4.1 捡膜机构设计及工作原理

捡膜齿利用卡槽安装在捡膜齿架上,借助于弹簧的弹性力将捡膜齿压紧在卡槽当中。捡膜齿架端部加工成四方体,与卷膜辊的四方孔配合连接,通过带传动提供动力做旋转运动,利用捡膜齿齿尖将地膜从土壤中挑起使其缠绕在卷膜辊上面,如图8所示。为了保证捡膜齿有足够的强度和刚度,选择捡膜齿长度为420mm,直径为15mm,需淬火处理;采用单排11个齿,如果布置多排齿,使得单位时间内齿接触地膜的次数增多,将地膜撕破,留在地表而不能缠绕在卷膜辊上。

1.带轮 2.弹簧 3.捡膜齿 4.捡膜齿架 5.卷膜辊图8 捡膜机构示意图Fig.8 The schematic diagram of film picking mechanism

2.4.2 割膜工作原理及零部件设计

当卷膜辊上的残膜达到一定厚度时,应停机,将卸齿扳手向上抬起,把捡膜齿从捡膜齿架上拔出;调节卷膜辊角度,使得切片与卷膜辊表面的凹槽对齐;启动丝杠电机和切片电机,切片将缠绕在沿卷膜辊的残膜沿轴向切开,待切片走刀至起始位置时,将卷膜辊旋转180°;再重复切一次,这时地膜在重力作用下,掉在地面上,割膜工作结束。切片直径为150mm, 丝杠电机和切片电机功率为1kW,结构如图9所示。

1.丝杠 2.机架 3.丝杠电机 4.切片电机 5.卸齿扳手图9 捡膜割膜部件图Fig.9 Picking up the film and cutting the membrane part diagram

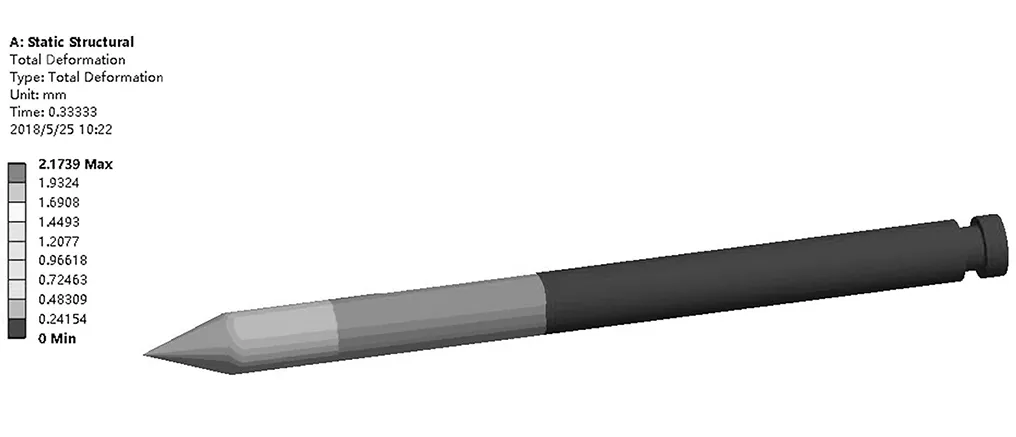

2.4.3 捡膜齿应力分析

为了验证捡膜齿在工作阻力作用下的可靠性,对挑膜齿利用ANSYS软件进行应变分析,挑膜齿材料为Q235,齿尖受土壤和废膜的阻力,通过计算加载在齿尖的载荷为400N。模拟静力学变形过程,变形结果如图10所示。其齿尖变形量最大,最大值为0.724mm,变形量能够满足设计要求。

图10 捡膜齿应变图Fig.10 The picking up film tooth strain diagram

3 试验方法

根据残膜捡拾机使用标准,捡拾率和破茬率是衡量机器性能的重要指标,具体计算方法如下。

3.1 捡拾率计算

在试验田随机选取5段20m的玉米地作为试验地段,根据种植经验计算20m所需要地膜的质量m1;然后开始计时,利用残膜捡拾机捡拾收集残膜,将每段玉米地的残膜分别保存;捡拾结束后,把每段所捡拾的残膜洗净晒干后称重,设质量为m2,分别利用下式计算捡拾率η,然后求平均值,有

3.2 破茬率计算

破茬的目的不仅为了提高捡拾率,也是为了保护挑膜齿,减小其弯矩,提高使用寿命。参考文献可知,根茬破茬率表达式为

其中,ε为破茬率;np为被破茬刀破开的根茬的数量;nz为试验段总的根茬数量。

4 田间试验

4.1 试验方法

残膜捡拾机样机2018年3月在甘肃省庆阳市西峰区进行田间试验。试验地为全膜玉米地,土壤为黄绵土,配套动力为29.4kW雷沃-404轮式拖拉机,土壤坚实度1 138kPa。深松器入土角度可通过调节螺栓调节,挑膜齿的入土深度通过挑膜齿上的销孔调节。为了选择不同的土壤含水率,田间试验选择雨后,隔一天试验一次。试验按照残膜捡拾机田间试验标准进行,试验样机如图11所示,主要影响因素如表2所示。

图11 试验样机图片Fig.11 The test prototype picture表2 主要影响因素Table 2 The main influencing factors

序号入土深度A/mm牵引速度B/m·s-1土壤含水率C/%1601.013.82801.214.531001.518.6

4.2 试验结果及分析

采用正交试验的方法[13],设计试验方案,验证含水率、入土深度、牵引速度3个因素对残膜捡拾率的影响,试验结果如表3所示。

表3 试验结果对照表Table 3 The comparison of test results

由表3可以看出:挑膜齿入土深度越大,捡拾效果越好。这是由于挑膜齿入土深可将地表的残膜有效的托起,使其与土壤分离,漂浮在地表之上,便于捡膜齿的捡拾。含水率过低时,土壤干燥,挑膜齿容易犁过土壤将地膜划破,不便于地膜捡拾;含水率过高时,挑膜齿入土后,土壤和废膜粘附在挑膜齿上,捡拾效率降低。前进速度的快慢决定了捡膜齿的转速,经过试验发现,捡膜齿转速太慢,捡膜齿将残膜划破导致一部分残膜无法拾起;转速过快时,捡膜齿单位时间内接触地膜的次数增加,地面对挑膜齿的阻力增加,导致一部分地膜被扎破,来不及被缠绕到捡膜棍上,就使得捡拾效果降低。综上分析,在挑膜齿入土深度大、含水率及前进速度中等时,捡拾效果越好;牵引速度对破茬率影响最大,最优方案为A3B2C2 。机器本身的性能参数对破茬率的影响不大,主要与玉米种植标准程度有关。

5 结论

1)根据当地农艺要求,设计制造了一台新型玉米地破茬残膜捡拾机,是集破茬、深松、挑膜、捡膜、切膜及回收为一体的组合机构。

2)该机采用杆齿式捡拾机构,利用离心力将土甩出,起到膜土分离的效果,并设计了切膜机构来提高工作效率。

3)田间试验表明:残膜捡拾率达到90%以上,破茬率达到80%以上,工作效率较滚筒式残膜捡拾机提高了15%,性价比满足农户要求。