基于3D打印的竹节结构中空单丝制备及其压缩性能

张晓会, 杨 曈, 马丕波

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

3D打印技术[1]是一种快速成形技术,利用数字模型文件为基础,选择专用的打印材料,通过层层堆积的方法构造物体。利用计算机将模型切成一系列的“薄片”,然后将信息导入3D打印机,打印设备自下而上制造出“薄片”,堆积成形。20世纪80年代,美国科学家Charles Hull发明了3D打印并成立了3D Systems公司,3D打印逐渐走入人们生产和生活中[2]。与传统加工制造技术相比,3D打印技术减少了模具制造和后期处理的繁杂工序,可直接实现复杂结构的一次成型,生产工序简单、产品制造周期短、成型速度快的独特优势,掀起了“第3次工业革命”的浪潮。

中空结构材料[3]具有密度低、质量轻和电荷传输长度低的特点,在能量吸收、药物输送、水净化等方面具有广泛的应用。相关研究表明,中空单丝作为一种功能性中空材料,在实现材料轻量化的同时可减少其性能损失[4-6],提高复合材料的抗压性能,增强织物的保暖性等[7-9]。竹节结构中空单丝是基于具有优异抗压缩性能的竹节仿生学原理,制备类似于竹节结构的中空单丝。中空单丝的常用制备方法为异型喷丝板法,设计和制造合适的喷丝板是制备中空单丝的关键技术,但喷丝板模具的制造需要经过精确的计算,既涉及高聚物的流变学,又涉及到模具的机械加工,制造过程繁琐,周期长[10],尤其是制备竹节结构中空单丝的技术难度更大。

3D打印技术虽然不能完全替代传统制造业进行量化生产,但在个性化定制方面优势明显,在纺织服装领域的应用也较为广泛[11-12]。基于3D打印的优势,将3D打印技术与中空单丝的生产结合起来,可实现竹节结构中空单丝的制备。本文以聚酯(PET)为耗材,采用熔融沉积成形(FDM)技术,制备了竹节结构中空单丝和实心单丝,通过抗压性能测试,利用有限元分析探讨间隔丝内部结构对经编间隔织物压缩性能的影响,以期为扩大中空单丝的应用范围提供理论参考。

1 实验部分

1.1 材料与原理

选择聚酯(PET)作为耗材,PET的基本性能符合单丝的制备要求,可在较大的温度范围(220~245 ℃)内进行打印,购自海螺号3D打印梦想店。

本文实验采用FDM技术制备3D打印单丝,打印原理为将耗材加热至熔融状态后从喷头挤出,形成“薄片”层,然后沿打印机的z向移动,层层堆积得到完整结构[13-14]。

1.2 实验仪器

MakerBot Replicator 2X型3D打印机(喷头直径为0.4 mm,美国Makerbot公司);DinoCapture型显微镜(安鹏科技股份有限公司);同步辐射X射线微型计算机、Model E43型万能材料试验机(美特斯(MTS)公司)。

1.3 竹节结构中空单丝的制备

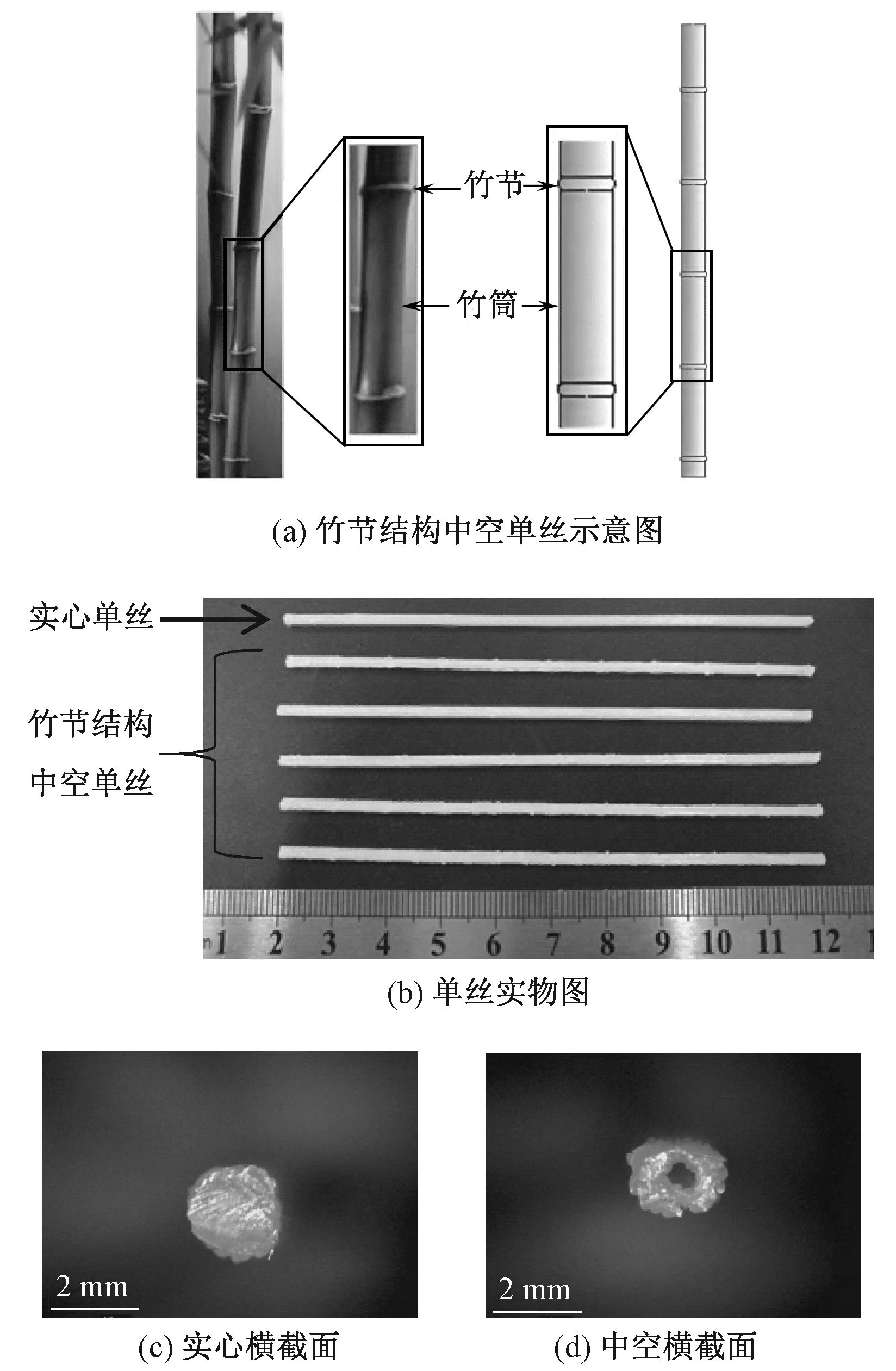

1.3.1 结构设计

竹节结构中空单丝由实心和空心部分有规律的组合而成,具有竹节效应,内部的空腔均匀但不连续,空腔内有规律地分布着实心结构。竹节结构中空单丝参数如表1所示。实验用单丝长度均为 100 mm,外径均为2 mm。1#为实心单丝,2#~6#为竹节结构中空单丝。假设竹节结构中空单丝最小单元长度为10 mm,包括1个相连的实心和空心部分,表1中“实心/空心”即为最小单元中实心与空心的比例;由于6种单丝材料相同,以1#单丝最小单元质量占比记为100.0,根据单丝体积比得到2#~6#单丝质量占比。

表1 竹节结构中空单丝规格参数Tab.1 Specifications of monofilaments

1.3.2 制备流程

3D打印单丝制备流程包括建模、切片和打印。首先,利用UG(Unigraphics NX)软件建立单丝的三维模型。UG软件是一个交互式系统(CAD/CAM),可实现各种复杂结构的建模;然后将模型从UG软件导入MakerBot软件进行切片处理;最后完成切片处理,输出打印文件,通过SD卡复制到打印机,进行模型打印。

图1示出3D打印单丝制备示意图。可知:喷头沿左右移动,形成具有一定长度的单丝;喷头前后移动,满足单丝的直径要求。制备实心单丝时,喷头均匀连续挤出材料;制备竹节结构单丝时,喷头间歇性挤出材料,实心部分材料紧密堆积,而中空部分无材料堆积,形成空腔。

图1 3D打印单丝制备示意图Fig.1 Fabrication process of 3D printing monofilament

1.3.3 单丝结构分析

3D打印单丝样品如图2所示。由图2(a)、(b)可知,竹节结构中空单丝的中空部分自上而下逐渐减少,表面竹节效应明显,而实心单丝表面光滑。造成这种现象的主要原因是,打印过程中实心单丝的支撑力在长度方向是恒定的,而竹节结构中空单丝的形状在实心与中空之间变化,中空部分材料因支撑力较弱而向内部沉积,因此,中空部分相对凹陷,实心部分相对凸出,形成类似竹节的效应。利用DinoCapture显微镜对3D打印的实心、中空单丝样品进行部分横截面取样,其图像如图2(c)、(d)所示。

图2 3D打印单丝样品Fig.2 3D printing monofilaments. (a) Diagrammatic; (b)Monofilaments; (c) Cross-section of solid part; (d) Cross-section of hollow part

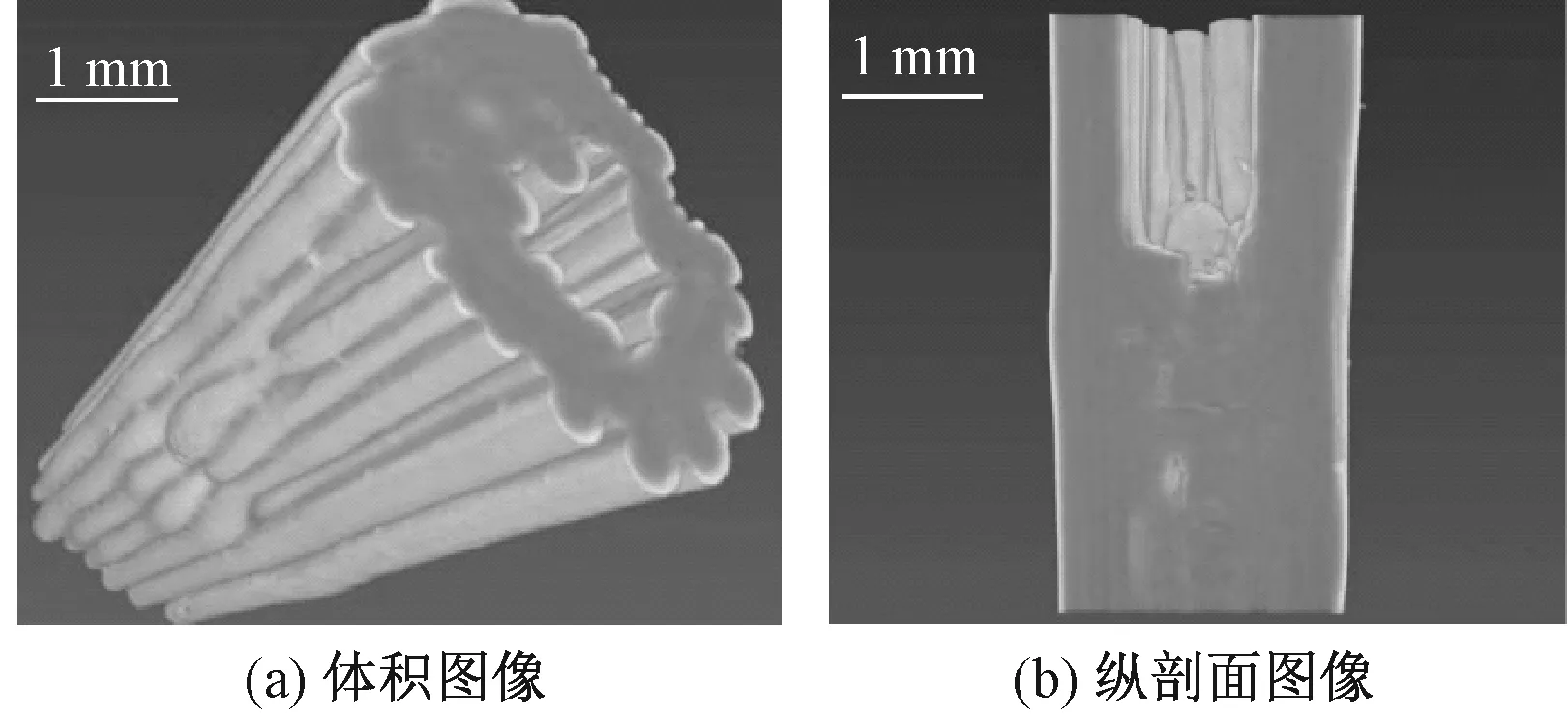

截取竹节结构中空单丝最小单元,通过同步辐射X射线微型计算机断层扫描(SR-μCT)对其三维微观结构进行表征,结果如图3所示。

图3 竹节结构中空单丝的三维图像Fig.3 3-D images of bamboo-like hollow monofilament.(a) 3-D volume image; (b) Longitudinal section image

由图3可以看出,单丝具有明显的竹节效应,但由于3D打印层层堆积的原理,单丝层与层表面间衔接的痕迹也较为明显。

1.4 测试与表征

1.4.1 单丝压缩性能测试

根据FZ/T 01051.2—1998《纺织材料和纺织制品 压缩性能 第2部分:连续压缩特性的测试》和经编间隔织物间隔丝弯曲理论,设计单丝的单次压缩性能测试。

采用万能材料试验机进行单丝压缩性能测试,装置如图4所示。可知,在压盘上下表面覆盖硅橡胶,增大单丝头端与压盘之间的摩擦力,阻止单丝头端在压盘表面的滑移。采用定压缩率方法测试单丝的单次压缩性能,压缩率设定为50%,压缩速度为5 mm/min。

图4 万能材料试验机试验示意图Fig.4 Experiment diagram of universal material testing machine. (a) Experimental schematic; (b) Plates covered by silicone rubber

1.4.2 单丝压缩性能表征

利用有限元软件ABAQUS模拟单丝几何模型的建立和压缩过程,以获得单丝压缩过程中各部分的应力分布情况。进行有限元分析时,对模型做如下假设:1)单丝的压缩是单次的,忽略单丝轴向的压缩破坏且假设单丝长度不变;2)假设单丝的截面为规则的圆形;3)为避免单丝的压缩破坏,给单丝施加1个可忽略不计的挠度,保证单丝在轴向载荷的作用下产生弯曲变形。

1.4.3 织物压缩性能表征

利用有限元软件进行经编间隔织物压缩性能的模拟,选用竹节结构单丝作为间隔丝,探讨间隔丝结构对经编间隔织物压缩性能的影响。

经编间隔织物是由间隔层和表面层组成的三维结构,间隔丝两端以线圈的形式固定在上下2个表面,在织物变形过程中基本不产生滑移。织物的抗压性能主要受间隔层几何结构的影响。为简化经编间隔织物的几何结构,对织物的有限元模型做如下假设:1)织物的抗压性能由间隔丝承担,忽略表面结构的影响,将织物的表面层简化为2块各向同性的薄板;2)间隔丝在压缩过程中不产生轴向破坏,长度在压缩过程中保持恒定;3)间隔丝两端与织物表层紧密相连,在织物变形过程中不产生滑移。

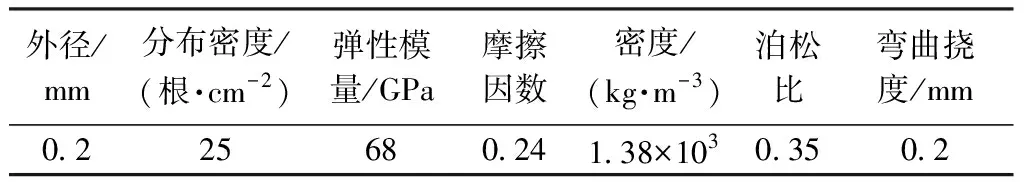

织物表面层厚度为0.34 mm,面积为25 cm2,间隔丝为表1所示的6种类型单丝,模型对应3D打印单丝的结构,但直径仅为3D打印单丝的1/10。选择直径为5 cm的半球对织物进行压缩。

建立好经编间隔织物的有限元模型后,赋予模型材料(间隔丝)属性,织物厚度为10.68 mm,材料(间隔丝)属性设置如表2所示。共制备得到6种经编间隔织物编号为S-1~S-6。添加分析步后进行载荷和边界条件设置,织物的下表面层固定不动,不发生位移,上表面设置向下的位移,表面层两侧设置对称约束。考虑间隔丝在压缩过程中可能产生接触,设置接触参数的切向为库仑接触,法向为硬接触,摩擦系数为0.24。压缩过程中压头向下运动3 mm。

表2 材料属性设置Tab.2 Specifications of materials

2 结果与分析

2.1 单丝压缩性能分析

观察实验过程中单丝的变形情况,得到压缩应变分别为 0%、10%、20%、30%、40%、50%时单丝的状态如图5所示。可以看出,在压缩过程中,单丝头端未产生滑移。

图5 不同压缩应变下单丝的变形情况Fig.5 Deformation of monofilament with different strains

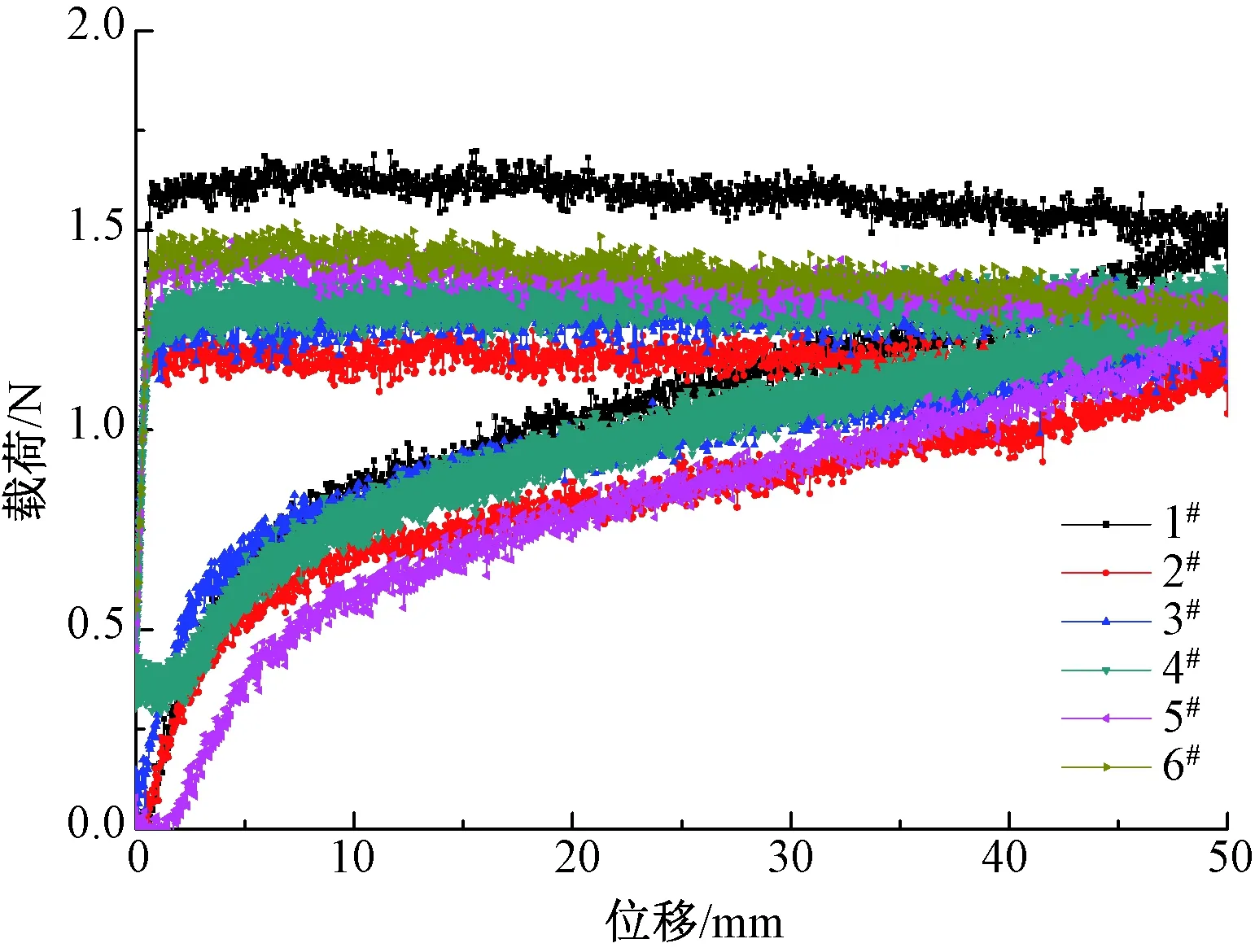

3D打印单丝压缩载荷-位移曲线如图6所示。可知,单丝载荷-位移曲线变化趋势一致,说明单丝内部结构只影响单丝承受载荷的大小,不影响单丝的压缩变形机制。压缩的初始阶段,单丝顶端受压,载荷迅速增大;随着位移的增加载荷保持平稳,当位移为40 mm时,载荷随着位移的增加有下降趋势。在实验初始阶段,单丝垂直排列,当上压盘与单丝表面接触,单丝轴向受压载荷迅速增大;随后单丝开始弯曲,产生弯曲载荷,随着位移的增大弯曲载荷应该有增大的趋势,但实验显示载荷基本保持不变,分析原因可能是硅橡胶的缓冲作用使原本就较小的载荷变化更不明显,故无法检测出来。当位移大于 40 mm 时,即压缩应变超过40%后,单丝挠度最大部分内侧的压应力与外侧的拉应力超过了单丝的承受极限,载荷开始下降。

图6 3D打印单丝载荷-位移曲线Fig.6 Load-displacement curves of 3D printing monnofilaments

2.2 单丝压缩性能有限元分析

2.2.1 单丝载荷-位移曲线分析

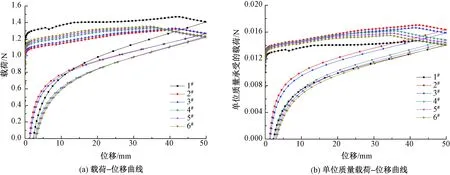

单丝载荷-位移曲线如图7所示。由图7(a)可知,单丝载荷-位移曲线的模拟结果与实验结果趋势相同。模拟结果可更加清晰地显示出压缩过程的3个阶段:初始阶段,单丝头端受到载荷作用,压缩载荷迅速增大打破原有的平衡状态,但这一阶段非常短,单丝立刻弯曲变形进入弯曲阶段;弯曲阶段,随着位移的增加,单丝的载荷缓慢增加至最大压缩载荷;屈服阶段,单丝弯曲最大部分外侧拉应力和内侧压应力超过单丝能承受的极限,单丝外侧产生拉伸变形,内侧产生压缩变形,使单丝最大弯曲变形处出现折痕,单丝承受载荷的能力开始降低。

由图7(b)可知,将单丝承受的载荷与其质量关联,可得到单丝单位质量承受的载荷-位移关系曲线。竹节结构中空单丝单位质量承受载荷的性能优于实心单丝,且随着单丝中空部分所占比例的增加而增强。分析产生上述情况的可能原因是,竹节结构中空单丝的每个最小单元像一个个单独的压杆,竹节结构中空单丝的抗压作用是这些压杆共同作用的结果,在某种程度上增强了材料抵抗弯曲变形的能力。

图7 单丝载荷-位移曲线Fig.7 Load-displacement (a) and load per unit mass-displacement curve(b) of monofilaments

2.2.2 单丝应力分布分析

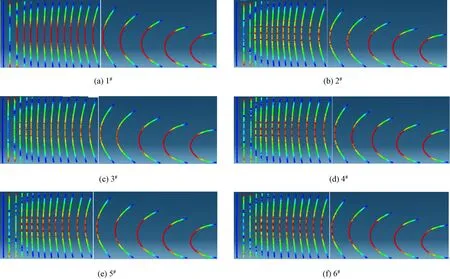

图8示出单丝压缩过程中应力分布情况。可以看出:在初始压缩阶段,几种单丝的应力主要集中在单丝的两端;随着单丝的弯曲,实心单丝的应力集中部分转移到单丝弯曲的中间部分,并随着压缩应变的增大沿长度方向逐渐向两端蔓延。

图8 单丝压缩过程中的应力分布情况Fig.8 Stress distribution of monofilaments during compressing process

竹节结构中空单丝产生弯曲后,应力集中出现在单丝挠度最大的区域,但仅分布在其实心部分;且随着应变的增加,应力从单丝挠度最大的点向两侧扩散,与其他应力集中点结合并继续向两端蔓延。实际上,竹节结构中空单丝的竹节效应是将多个压杆的作用结合,不仅起到了很好的抗压作用,同时极大地改善了应力集中情况,起到了很好的应力分散作用。竹节结构中空单丝实心与中空部分的比例,是影响应力分布的重要因素。竹节结构中空单丝实心部分所占的比例越大,单丝出现应力集中部分的长度越长。

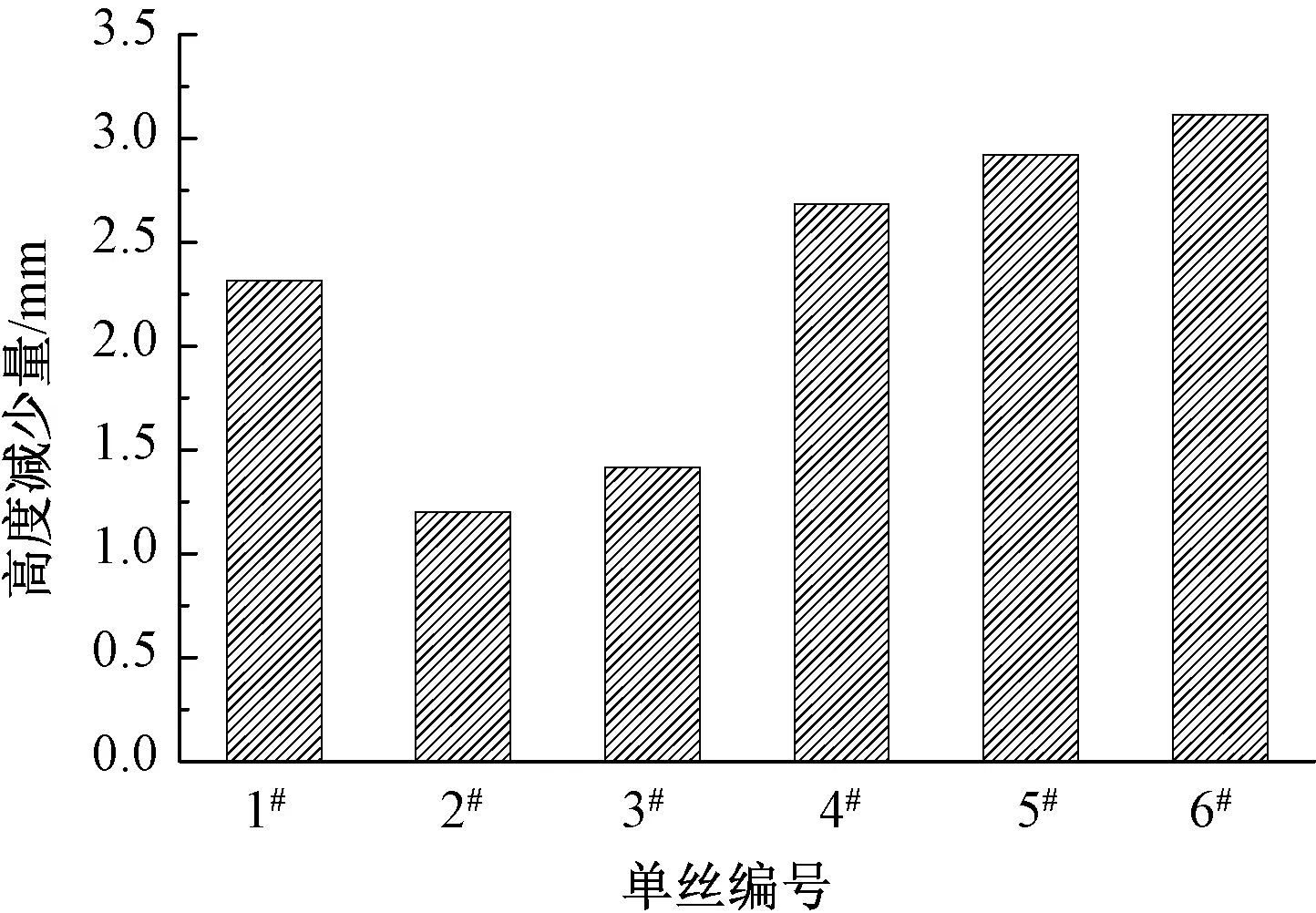

2.2.3 单丝高度变化分析

根据单丝单次压缩后高度的变化,可表征单丝的回弹性。单丝单次压缩后的高度减少量如图9所示。可知,竹节结构中空单丝中空部分所占比例越大,单丝高度损失量越少,回弹性越好。当实心/中空部分比例大于或等于3/7后(如图中4#、5#、6#单丝),竹节结构中空单丝的高度减少量大于实心单丝,即回弹性没有实心单丝好。分析可能的原因是,当竹节结构中空单丝的实心/中空比例增大后,压缩过程中,实心部分对回弹性的影响大于中空部分,实心与中空部分连接的地方弯曲后不易回弹,单丝高度减少量更加明显。

图9 单丝单次压缩后的高度减少量Fig.9 Height reduction of samples after single compression

2.3 织物压缩性能有限元分析

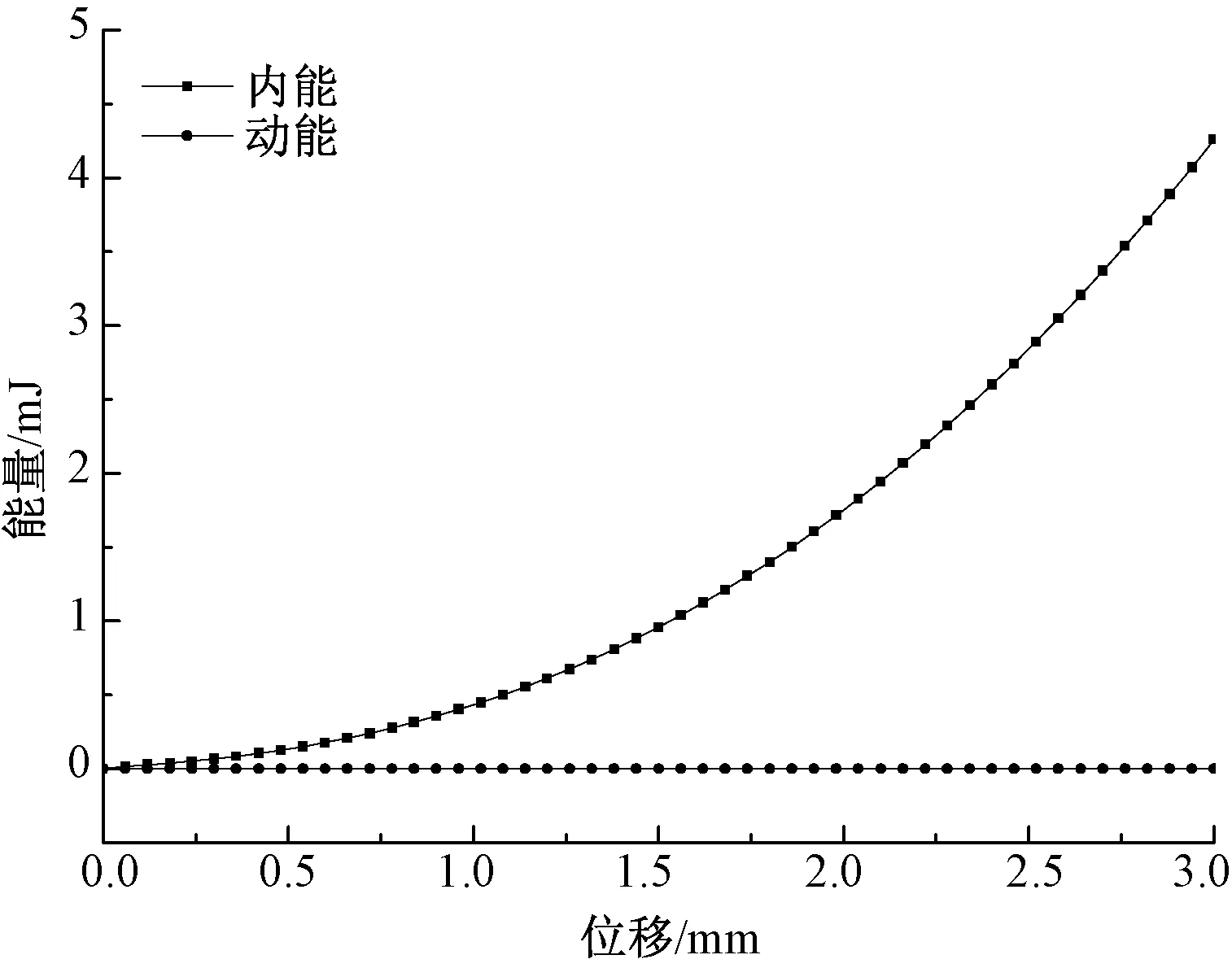

2.3.1 织物能量分析

为验证经编间隔织物压缩过程是否为准静态过程,提取了压缩过程中的能量变化,织物动能-位移与内能-位移曲线如图10所示。可知,压缩过程中,动能始终为零,而内能随着位移的增加呈非线性增长的趋势,外力所做的功几乎全部转化为系统内能,所以可将模拟看成是准静态的。在压缩过程进行的每个瞬间,系统都接近于平衡状态,织物保持在弯曲平衡状态中。

图10 织物的能量变化曲线Fig.10 Energy-change curves of fabric

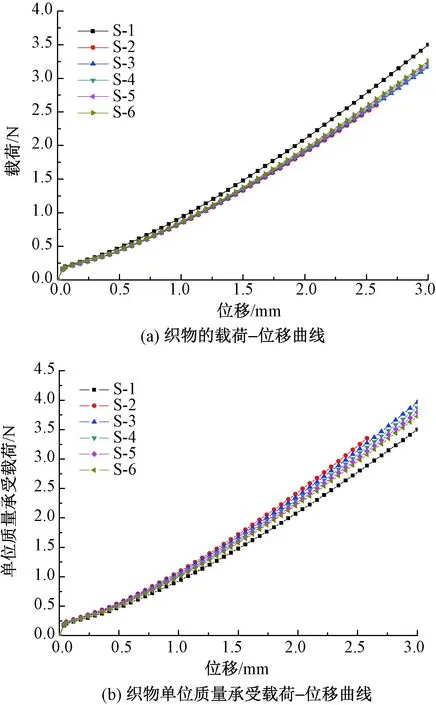

2.3.2 织物载荷-位移分析

织物压缩过程中载荷-位移关系如图11所示。可以看出,织物的载荷-位移曲线趋势相同,说明间隔丝的内部结构只影响织物承受的压缩载荷的大小,并不影响织物的压缩变形机制。在单丝外径相同的情况下,由实心单丝作为间隔丝制备的经编间隔织物(S-1)承受压缩载荷的能力最好。其中竹节结构中空单丝制备的织物随着单丝中空部分所占比例的减小,承受载荷的能力逐渐增强。将织物承受载荷的能力与其质量关联,可得到织物单位质量承受的载荷-位移的关系(见图11(b)),竹节结构中空单丝制备的织物单位质量可承受更多的载荷,其中竹节结构中空单丝制备的织物随着中空部分比例的增加,承受载荷的能力逐渐增强。由不同单丝制备的经编间隔织物在受到轴向力作用时,载荷-位移的变化关系与3D打印单丝一致。

图11 织物压缩过程中载荷-位移曲线Fig.11 Load-displacement curve (a) and load per unit mass-displacement(b) of fabrics

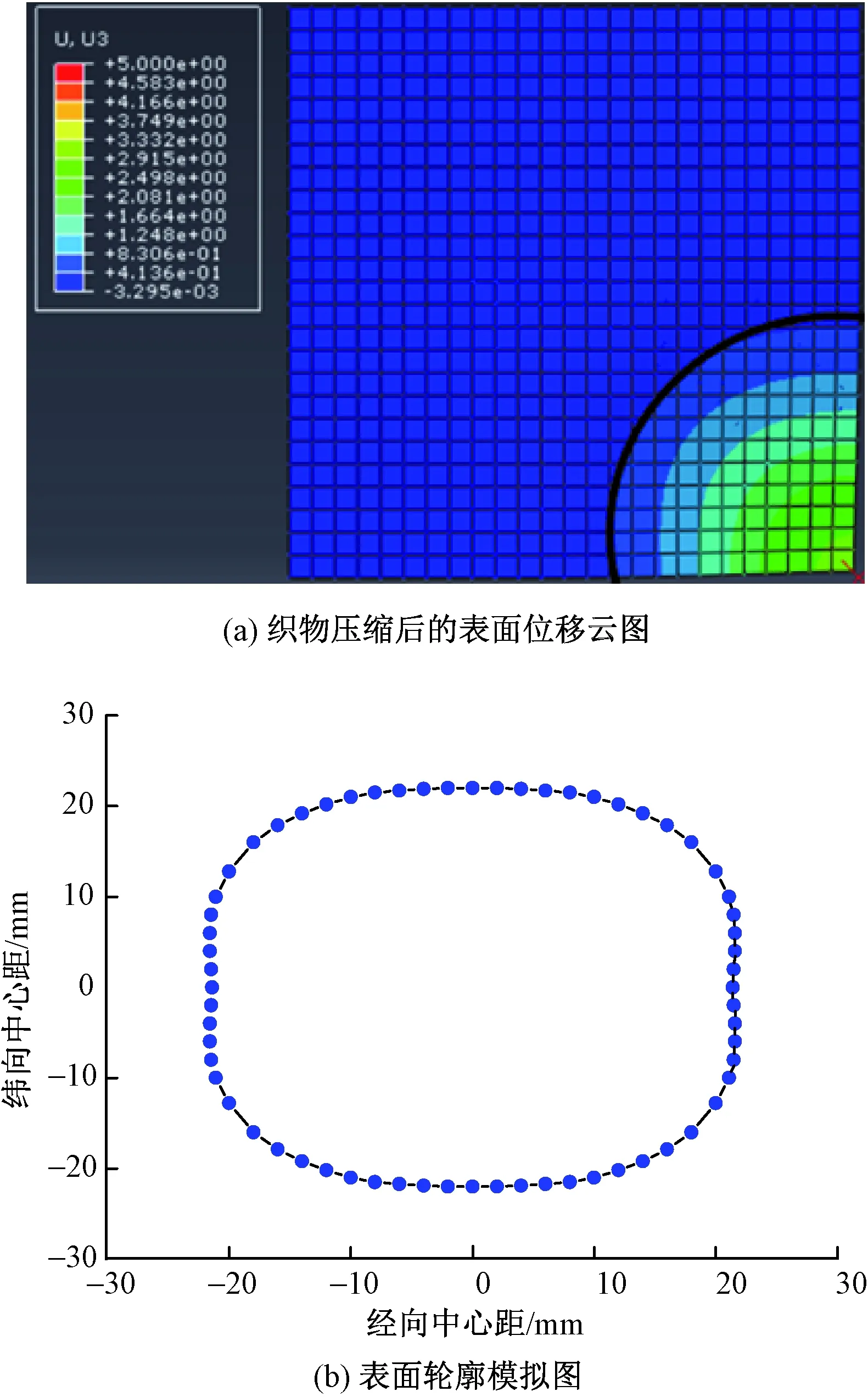

2.3.3 织物位移变化分析

图12 应力在织物表面传递形式Fig.12 Form of sress transfer on fabric surface. (a) Displacement nephogram after compression; (b) Simulative surface profile

经编间隔织物受到球型压头压缩时,除与球面接触部位会发生变形外,由于应力的扩散作用,压头周围的织物也会发生相应的变形,所以通过分析织物轴向位移的变化,可得出应力在织物表面的传递形式如图12所示。由图 12(a)可知,织物表面与压头接触后,应力沿织物表面向四周传播,织物发生变形,间隔丝弯曲,织物轴向位移变化。由图12(b)找出织物表面有位移变化的最大轮廓,取压头与织物最先接触的点为中心点,沿经向每隔2 mm在最大轮廓线上取一点,沿纬向位移变化密集处每隔2 mm取一点,并根据织物的对称性,补全余下 3/4 模型表面的点,共取64个点,画出织物表面位移变化的最大轮廓线。根据球型压头的对称性,压头与织物表面接触条件一致,但模拟织物表面轮廓近似椭圆形,说明模拟的经编间隔织物为各向异性材料,这与实际的经编间隔织物属性相符,验证了经编间隔织物模拟结果的有效性。

3 结 论

1)3D打印技术作为一种先进的加工生产技术,可实现复杂结构单丝的制备,制备的实心单丝、竹节结构中空单丝可满足实验的基本要求。

2)3D打印单丝抗压性能实验结果与有限元分析结果都表明:质量相同时,竹节结构中空单丝的抗压性能优于实心单丝;竹节结构中空单丝单位质量能承受的载荷随着其中空部分的增加而增加。

3)经编间隔织物压缩性能研究有限元分析表明:间隔丝的结构会影响织物的抗压性能;质量相同的情况下,由竹节结构中空单丝制备的经编间隔织物能承受更多的压缩载荷,织物能承受的载荷与竹节结构中空单丝中空部分所占比例成正相关。