含变异结构的三维机织复合材料的轴向拉伸性能

刘俊岭, 孙 颖, 陈 利

(1. 天津工业大学 先进纺织复合材料天津市和教育部共建重点实验室, 天津 300387;2. 天津工业大学 纺织科学与工程学院, 天津 300387)

三维机织复合材料具有抗冲击损伤、分层、裂纹扩展可设计性强等优点,在航空航天等领域得到广泛应用[1-2]。对于异型复合材料结构件,通过改变织造工艺过程,可直接制备各种净尺寸预制件,复合成型后无需二次加工,保证结构的整体性与力学性能的稳定性。采用三维机织技术制备近净尺寸异型预制件时,通常使用加、减纱工艺调整纱线数量(线密度)和排列规则等工艺参数[3],以获得不同形状编织截面。常用的加、减纱方法包括改变纱线线密度以及逐单元、整行或整列(整组)[4]加减纱,根据实际构件截面变化规律,选择1种或多种方法相结合。

在使用加、减纱方法制备变截面预制件时,会引入一定程度的局部结构变异,例如贯穿孔洞、纱线编织角改变、局部交织纹路变化等[5]。减小纤维束线密度不会改变纤维束运动轨迹,但会使减纱过渡区域纱线倾斜角减小和表面花节变长[6]。逐单元减纱后,相邻纱线依次平移填充,截面均匀变化,减纱区纱线编织角变大,花节变长,若干循环后恢复至减纱前状态[3,6]。整组加纱[7]、减纱后移纱合并[8]保证了加(减)纱区交织纹路,但造成了经纱一定程度的偏移。焦亚男等[6]分析了逐点减纱(减纱数量、截面分布不同)、减线密度对三维编织变截面复合材料拉伸性能影响发现,截面的减纱数量控制在纱线总数10.0%以下时,能保证复合材料有足够的强度和刚度,若截面尺寸变化较快,应使减纱点分散分布,沿编织方向减纱点间距应大于纤维临界长度。刘兆麟等[3]对比了减纱变截面、切削变截面和等截面三维编织复合材料弯曲性能发现,影响弯曲强度和模量大小的顺序依次为:等截面、减纱变截面、切削变截面,等截面和减纱变截面以纱线断裂为主要失效模式,切削变截面以基体开裂和纤维抽拔为主要失效模式。田瑞娜[7]采用有限元法模拟非加纱、加纱三维机织结构变截面单胞压缩载荷下的损伤演化发现,基体损伤沿着纬纱方向扩展,经、纬纱初始损伤发生在交织点处,逐渐向内部扩展,在加纱单胞中偏移经纱局部区域出现拉伸应变。也有文献[8]报道采用减纱后移纱合并的方法制备了变截面试样,表征了经纱细观结构变化,减纱区域无贯穿性孔洞,拉伸强度、纵向应变分别减少9.0%、8.0%。

单独采用加纱或者减纱方法引入变异结构制备变截面试样,试验中试样断裂部位大都出现在加纱或减纱所在的较小截面处[3,6,8]。试样的截面变化会引起试样横截面较小处产生应力集中,对试验结果产生影响。本文为消除试样截面变化的影响,采用正向加纱和反向减纱(或正向减纱和反向加纱)相结合的方法,制备了4种带有变异结构的等截面复合材料试样,分别为层层正交角联锁、衬经层层正交角联锁、层层斜交角联锁、衬经层层斜交角联锁结构,采用图像观测和拓扑分析相结合表征了材料细观结构的变化,对比分析了结构变异对复合材料拉伸性能的影响及其拉伸破坏模式的异同。

1 试验部分

1.1 试样制备

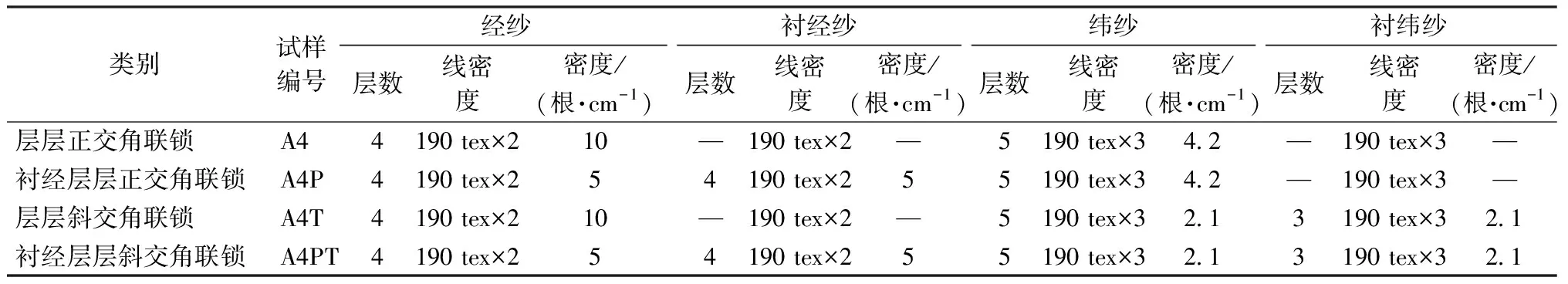

选用石英纤维(湖北菲利华石英纤维有限公司)织造4种结构三维机织织物,4种未引入加减纱试样的基本结构参数如表1所示。加、减纱设计遵循以下原则[4,9]:1)加纱或减纱后织造的连续性;2)加、减纱“点”尽可能均匀分布;3)同一位置不重复加纱或减纱。规定:X为织造方向(经纱方向),Y为纬纱方向,Z为厚度方向。经纱在YOZ面分布如图1所示。加、减纱区域位于试样L/2(L为试样长度)处,减去第 8列、加上第16列经纱,间隔1纬,减去第9列、加上第17列经纱。试样横向总经纱列数不变,引入变异结构的同时保证了试样截面尺寸不变。

表1 试样结构参数Tab.1 Structure parameters of samples

预制件在天津工业大学复合材料所完成织造,后续采用树脂传递模塑工艺(RTM)固化成型,基体选用TDE 86#型环氧树脂体系[10](天津晶东化学复合材料有限公司)。

1.2 细观结构分析

加纱可以认为是反向的减纱,反之亦然,加、减纱点均匀分布,所以4种结构试样的截面尺寸不变、结构平衡。织造至试样L/2时,进行加、减纱操作,即移除被减纱线和引入被加纱线,同时涉及纱线平移填充。纱线结构在加、减纱截面处发生变异,形成特殊的加、减纱结构,其他部位纱线结构不发生改变。图2示出预制件表面形貌及结构示意图。试样编号中“J”表示对本文制备的4种试样进行加、减纱处理。可以看出,预制体表面除加、减纱处外,

图1 经纱排列Fig.1 Arrangements of warp yarns

未见其他形式纱线断头和通透性孔洞。加、减纱前后,纱线形成规则均匀的交织纹路,加、减纱“点”附近的纱线交织规律发生改变。对于A4、A4T试样,1个单包含有运动规律相反的2列经纱,在加上第 16列、减去第8列经纱时,出现2对相邻经纱运动规律相同,间隔1纬后,加上第17列、减去第9列经纱,纱线交织纹路恢复正常。A4P、A4PT试样由A4、A4T分别引入衬经纱形成,1个单胞由间隔分布的 2列衬经纱和运动规律相反的2列经纱组成,为保证试样加(第16、17列)、减(第8、9列)纱“点”位置和大小相同,A4P、A4PT加入和减去的经纱数量不是1个完整循环,出现2对相邻经纱运动规律相同。

注:试样编号中J表示“加、减纱”。图2 预制件表面形貌及结构示意图Fig.2 Surface morphology and structure of performs

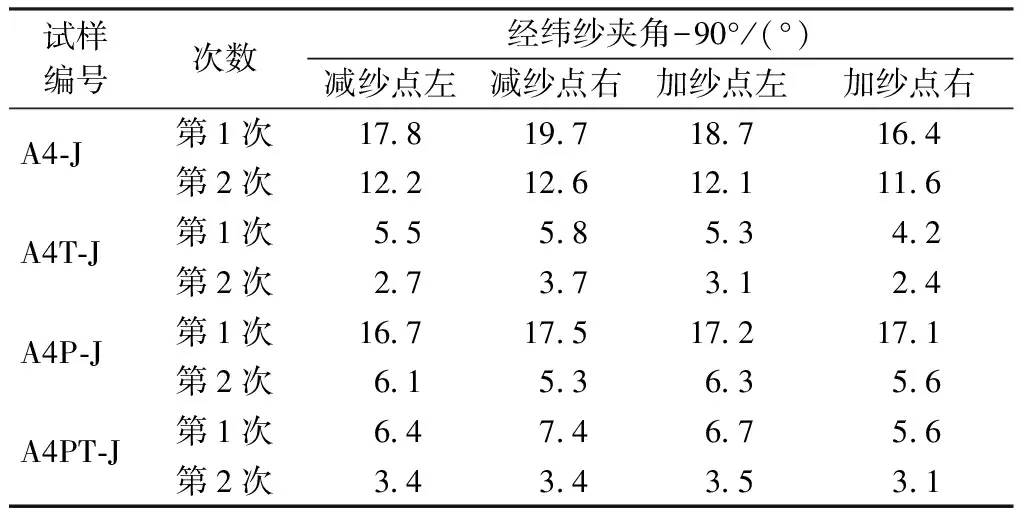

一般情况下,经、纬纱在XOY面投影夹角为90°,而在进行加、减纱操作时,8~16列之间的经纱会向减纱“点”处平移,导致经、纬纱投影不垂直,但随着织造的继续,经纱偏移角逐渐趋于0°。表2示出编织后试样的经纱偏移角。可知,加、减纱经纱偏移角接近,间接证明结构设计合理。因为经纱向减纱“点”平移,减纱“点”左侧和加纱“点”右侧经纱不移动,所以减纱“点”右侧偏移角大于左侧、加纱点左侧偏移角大于右侧。

表2 经纱偏移角Tab.2 Offset angle of warp

在实际织造过程中为提高效率,经纱只平移 1次,发生在第1次加、减纱过程中,第2次只相应加、减纱,不再平移经纱,所以第1次加、减纱后经纱偏移角大于第2次。A4T-J、A4PT-J中引入了衬纬纱,经纱浮长线长度大于A4-J、A4P-J经纱浮长线,较长的浮长线减弱了经纱偏移作用,造成A4-J、A4P-J经纱偏移角普遍偏大。

图4 8种试样应力-应变曲线Fig.4 Stress-strain curves of 8 specimens.(a)Without adding or cutting yarn;(b)With adding or cutting yarn

1.3 轴向拉伸测试

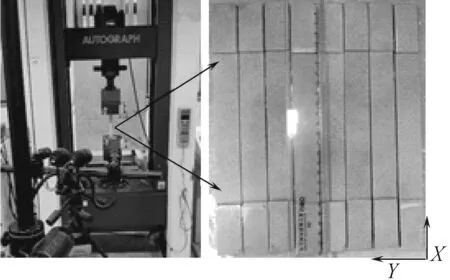

根据GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》,在AG-250KNE型材料实验机(日本岛津公司)上完成拉伸实验,十字头速率为 2.0 mm/min,联合ARAMIS 5 M型数字图像相关系统(DIC,德国GOM 3D Ltd.)[11]获得试样拉伸过程中的全场应变信息,采集频率为1 Hz。为使DIC能够有效记录实验过程中试样表面的图像信息,需将试样表面制成灰斑,如图3所示。

图3 DIC系统联合拉伸实验Fig.3 DIC combination of tensile test device

2 结果与讨论

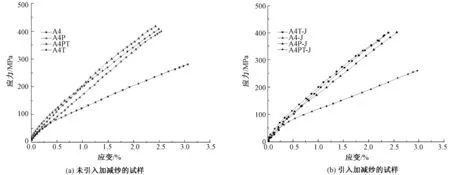

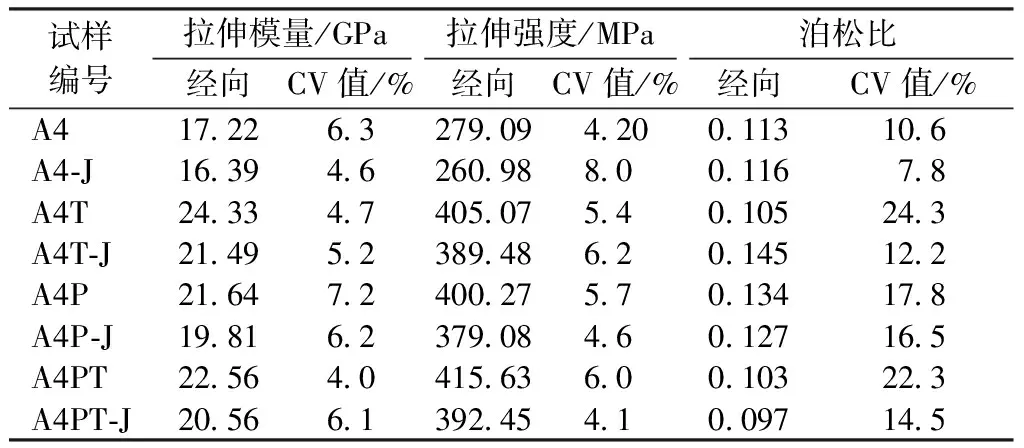

8种试样拉伸测试结果如表3所示,其对应的应力应变曲线如图4所示。图5示出8种试样在应变约为1.0%、2.0%和断裂前的应变分布云图。

表3 8种试样拉伸测试结果Tab.3 Tensile test results of 8 specimens

由表3可知,未加、减纱试样模量计算对应应变范围为0.05%~0.25%,纤维体积含量[12]为(54±3)%。4种试样拉伸强度由大到小顺序为A4PT > A4T > A4P > A4,拉伸模量由大到小顺序为A4T > A4PT > A4P > A4。A4T、A4P和A4PT在A4基础上分别加入衬纬纱、衬经纱、衬经和衬纬纱,交织规律不变; A4T中经纱屈曲[13]减小;A4P中经纱屈曲不变,且1/2经纱被伸直的衬经纱替换;A4PT经纱不仅屈曲减小,而且 1/2 经纱被伸直的衬经纱替换。加、减纱的试样拥有相同规律,引入的加、减纱“点”并没有影响4种试样试验结果规律。引入加、减纱后,经向纱线(包括经纱和衬经纱)变异比例为16.0%,A4-J、A4T-J、A4P-J和A4PT-J拉伸强度保留率分别为93.5%、96.2%、94.7%、94.4%,拉伸模量保留率分别为95.2%、88.3%、91.5%、91.1%。4种结构试样都具有较高的强度和模量保留率,分别大于93.0%和88.0%,说明采用的加、减纱方案具有通用性,在实现净尺寸织造的基础上,能较大程度的保证结构的完整性和减少力学性能损失。

由图4可以看出,加载初期8种试样表现为线性行为,断裂失效前又呈现为非线性。除A4和A4-J外,其他6种试样应力-应变曲线接近线性,失效前试样的变形一致。引入加、减纱的试样(A4-J、A4T-J、A4P-J和A4PT-J)分别与未引入加、减纱的试样(A4、A4T、A4P和A4PT)在拉伸过程中的应力-应变变化规律基本一致,加、减纱的引入一定程度上没有破坏结构的完整性。除A4和A4-J外的其他6种试样的断裂伸长率在2.5%左右,A4和A4-J断裂伸长率在3.0%左右,且呈现双线性或伪塑性行为。在外加载荷作用下屈曲的经纱趋于伸直,将应变传递给周围的基体,相较于另外6种试样,A4和A4-J经纱屈曲较多,软化响应[14]现象较明显。

由图5可以看出,纵向应变云图局部上呈现周期性,整体上呈现均匀性[10,15],且应变云图分布受纱线交织模式影响较大[13-14],局部高应变区发生在交织点附近,呈“点状”均匀分布,交织点处经纱方向发生改变。随着外加载荷的增加,经纱趋向伸直,伴随着基体的开裂,“点状”高应变区沿纬纱方向串联成“波浪线”。引入加、减纱的试样其高应变集中在加、减纱“点”处,同时存在低应变区域与之对应,经向纱线(包括经纱、衬经纱)局部不连续,附近存在富树脂区。拉伸实验过程中不连续经向纱线只有一端被夹持,另一端依赖与纬向纱线(包括纬纱、衬纬纱)的交织束缚,交织束缚不足以限制经向纱线的形变导致高应变区,依赖于应变传递的富树脂区形成了低应变区。

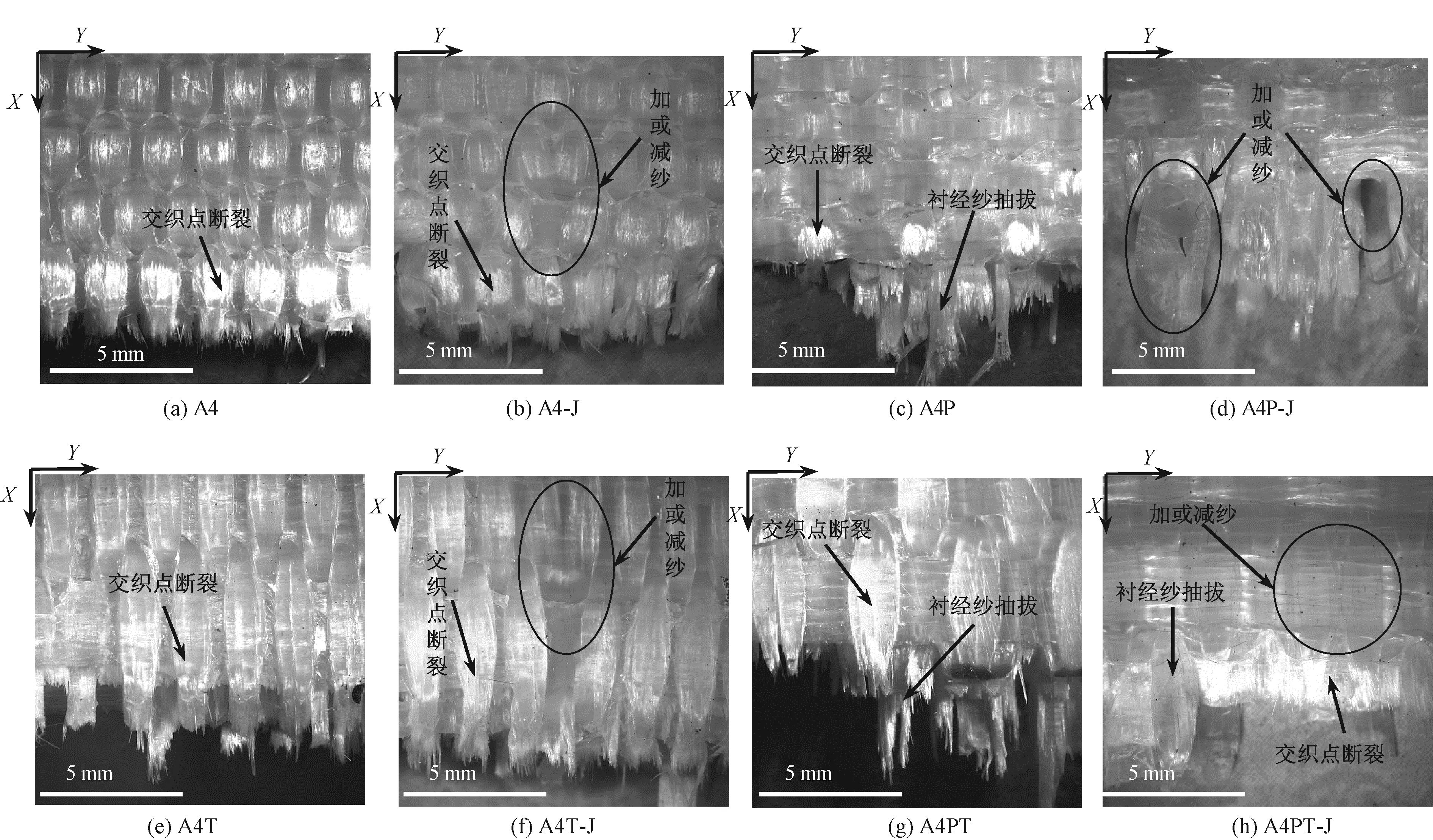

8种试样断裂形貌如图6所示。可知,试样边缘经向纱线(包括经纱、衬经纱)脱粘开裂,可能是基体与经向纱线之间泊松比失调导致[16]。A4、A4T、A4-J 和A4T-J无衬经纱存在,断口较为平齐。经纱在交织点处发生断裂,衬经纱呈现断裂/抽拔失效模式,断裂路径沿纬纱方向。试样表面也可以看到基体开裂,裂纹平行纬纱方向。加、减纱的引入在一定程度上并未改变材料断裂模式,加或减纱处经向纱线(包括经纱、衬经纱)以抽拔为主要失效模式。

图6 8种试样的断裂形貌Fig.6 Fracture morphologie of 8 specimens

3 结 论

1) 采用正向加纱和反向减纱(或正向减纱和反向加纱)相结合,制备了等截面试样,合理地把变异结构引入4种角联锁织物,同时避免了试样截面变化对试验结果的影响。

2) 从拉伸实验数据分析可知,引入加、减纱试样的经向纱线变异比例为16.0%,相较于未加减纱试样,其拉伸强度和拉伸模量的保留率分别大于93.0%和88.0%。

3) 引入加减纱的试样与未引入加减纱的试样在拉伸过程中的应力-应变规律、断裂失效模式基本一致。