复合材料缝合技术的研究进展

王显峰, 高天成, 肖 军

(南京航空航天大学 材料科学与技术学院, 江苏 南京 210016)

先进复合材料因其有良好的耐蚀性、抗疲劳特性、较高的比强度及比模量,在航空航天、新能源、汽车等领域得到了广泛应用[1]。复合材料缝合技术是指采用缝合线使多层织物连接成准三维立体织物,或使分离的多块织物连接成整体结构的技术[2],该技术在复合材料领域的研发应用已有二三十年。层合复合材料具有很高的面内力学性能,但层间断裂韧性差,冲击损伤容限低,影响了其应用范围。复合材料缝合技术可在厚度方向引入纤维,极大改善复合材料的层间损伤容限[3]。另外,缝合技术的整体结构特性,可用于缝纫大型制件以及形状复杂、曲率较大的异形件;还可通过设计,将分散的平面材料组成各种无需螺接、铆接的整体结构材料进行缝合,大大减轻了结构件的质量[4]。缝合后的预制件通过树脂传递模塑成形(RTM)等完成树脂浸渍及固化[5],得到大型的整体结构缝合复合材料。

本文对复合材料缝合技术的研究进展进行了系统叙述,介绍了复合材料的不同缝合方式、缝合参数、缝合对材料力学性能的影响以及缝合设备与应用,并就当前的研究现状作出总结与展望,以期复合材料缝合技术得到更好的发展,进一步提升复合材料构件的生产效率,实现复合材料构件的低成本高效益制造。

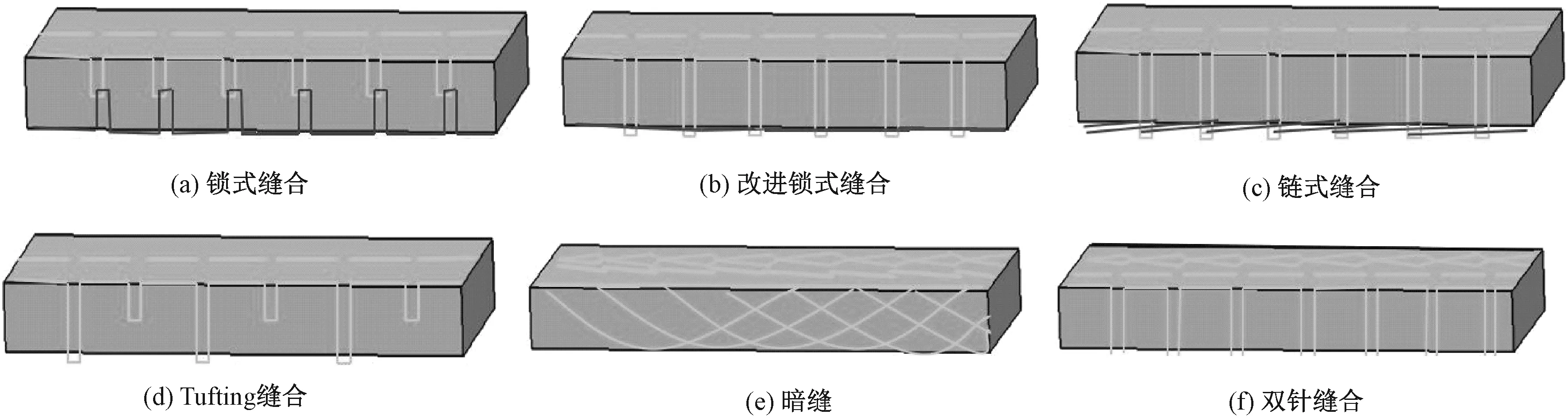

1 缝合方式

随着缝合技术的发展和被缝合件的多复杂性要求,国内外专家学者提出了多种缝合方式。目前,被广为使用的缝合方式有:锁式缝合、改进的锁式缝合、链式缝合、Tufting缝合、暗缝和双针缝合,每种缝合方式都有各自的优缺点和适用范围[6]。缝合方式按照缝合手段还可分为:双边缝合和单边缝合,其中锁式缝合、改进的锁式缝合和链式缝合都属于双边缝合,Tufting缝合、暗缝和双针缝合都属于单边缝合。双边缝合就是从被缝合件的双面进行缝合,其原理与普通的家用缝纫机相似,引线针位于被缝合件的上侧,勾线针位于被缝合件的下侧,引线针穿过复合材料送线,勾线针钩住缝合线形成线圈互锁。单边缝合的引线针和勾线针都位于被缝合件的上侧,由1根缝合线穿过复合材料再形成互锁线圈。传统的双边缝合技术由于需要在两侧安置装备,易受平台限制,比如缝合曲面复杂的结构件时,在底部放置勾线针机构比较麻烦。单边缝合与之相比,则具有更高的灵活性和适应性[7]。几种缝合方式原理如图1所示。

图1 缝合原理示意图Fig.1 Schematic diagram of stitching. (a)Lock stitching;(b)Improved lock stitching;(c)Chain stitching; (d)Tufting stitching; (e)Invisible stitching; (f)Double needle stitching

锁式缝合是面线和底线通过两侧的针杆机构形成2个线圈,互锁成结,缝合线不易被拆散。锁式缝合的不足之处在于形成的结点在被缝合件的中间,对于复合材料来说,结点处易产生应力集中点,对复合材料的性能影响很大,因此,锁式缝合很少应用到复合材料中来,必须加以改进。

改进的锁式缝合方式形成的结点在被缝合件的表面,复合材料厚度方向的缝线是没有结点的,并且是一条直线,应力集中小,对纤维的损伤也较小,从受力角度来说这是最好的,有利于复合材料层间强力的提升,使复合材料具有更高的损伤容限。

链式缝合的缝线轨迹类似于针织,比较复杂,缝合线在预制件反面多次绕曲,此时也可将引线针杆和勾线针杆放置在同一侧,即单边缝合。单边链式缝合采用弯针缝合,弯针在被缝合件内反复穿透使缝合线绕套成结,单边链式缝合适用于比较薄且曲率复杂的预制体,缝合厚度一般在10 mm左右。

Tufting缝合与传统的双边缝合相比,只需要引线针在单边进行缝合,缝合的灵活性和适应性较大,可缝合平板、曲面、回转体等,受预制体的芯模形状影响较小[8]。引线针将缝合线沿着纤维层厚度方向插入预制体,缝合线利用与预制体内纤维或支撑材料的摩擦力留在预制体内,所以缝合线上的张力很小。缝合线可穿过或部分穿过预制体,也可与预制体表面成一定的角度。Tufting缝合适用于较厚的预制件,通常厚度可达30 mm。

暗缝适合于比较厚的预制件,利用弯针不断地在预制件内穿透,带动缝合线运动,缝合线被埋在预制件内,从底侧是看不到缝合线的。暗缝对于弯针和锁线装置的配合较为严格,取代传统的双边缝合,将旋梭和弯针放在预制件的同一侧,灵活性较高[9]。

双针缝合是1根缝合线在引线针的带领运动下,通过勾线针的配合形成线圈互锁,所形成的结在预制件表面,应力较小,其缝合装置的机构设计较为简单,引线针和勾线针的机构较为相似,因此应用较多。双针缝合可根据预制件厚度的不同调节引线针的有效长度,缝合厚度的范围比较大。

2 缝合工艺参数

复合材料缝合技术既可以缝合预浸料,也可以缝合干纤维预制件。缝合后的预浸料通常固化成型即可,缝合线穿过预浸料时易对纤维造成弯曲等损伤,不能很好地发挥纤维的受力特性;缝合织物预制件则需要通过树脂传递模塑成型,缝合线不受树脂黏性的影响,对纤维损伤较小,比缝合预浸料性能更好[10]。通常缝合的复合材料性能受以下缝合参数影响较大:缝合线类型、缝合线直径、缝合密度以及缝合方向。

2.1 缝合线类型

缝合线在缝合的过程中与纤维存在一定摩擦,选择缝合线时要求具有一定的耐磨损性、延伸性和较高的强度,并且在固化时其性能不受影响。常用的缝合线类型有玻璃纤维、碳纤维、Kevlar®纤维和涤纶等。碳纤维虽然具有很高的强度,但由于其较低的刚度,密度较大,缝合过程中易断丝,目前缝合操作上使用较少。用的比较多的是Kevlar®纤维,如Kevlar®29[11]具有很高的耐磨损性,良好的韧性和低密度,在航空领域得到了广泛运用。

2.2 缝合线直径

当缝合密度一定时,缝合线的直径越大,其在厚度方向的纤维体积越大,越可以提升材料的层间断裂韧性和抗冲击损伤能力。缝合线的直径也会加大预制件内部的纤维弯曲损伤,易形成富树脂区,降低复合材料制件的拉伸、压缩强度,因此,选择合适的缝合线直径,对复合材料制件的性能尤为重要。

2.3 缝合密度

缝合密度又称单位面积内缝合的针数。缝合密度的参数有针距和行距,如图2所示。其中Sx代表针距,Sy代表行距。缝合可提高复合材料的层间损伤容限,但缝合线在预制件内反复穿透,也会对纤维造成一定的影响。缝合密度越大,预制件厚度方向上的纤维体积含量越大,复合材料的层间断裂韧性和抗冲击损伤能力越高,但相应的复合材料面内纤维受损程度就越严重,大大降低了结构件的拉伸、压缩强度;缝合密度越小,虽然复合材料的整体性能受损较小,但层间损伤容限提升不大,因此,存在一个合理的缝合密度,既可以提高层间损伤容限,又可以使强度降低在可接受范围内。赵龙等[12]研究表明,在其他缝合参数一定的情况下,缝合密度为5~6 st/cm2时,复合材料结构件的整体性能最佳。

图2 缝合结构单元Fig.2 Stitched structural unit

2.4 缝合方向

复合材料的缝合方向对材料的面内力学性能影响较大,常见的缝合有0°、45°和90°。研究表明[13],当缝合方向与受力方向垂直时,对被缝合件的面内力学性能最为有利。其中0°方向缝合对复合材料的拉伸强度影响降低最小,45°和90°影响强度相差不大。

3 缝合对复合材料力学性能的影响

自复合材料缝合技术兴起,国内外众多学者致力于研究缝合复合材料的力学性能,开展了大量系统的试验,初步得出了缝合参数对缝合复合材料力学性能的影响规律和机制,获得了一些有参考价值的理论。其中,研究缝合复合材料的性能主要包括面内力学性能和层间断裂韧性2个方面,考虑的影响参数大都为缝合密度、缝线直径。大多数研究表明,缝合会使面内力学性能有所下降,层间性能不断提高。

3.1 面内力学性能

相比于非缝合复合材料,缝合复合材料由于面内纤维弯曲、断裂等损伤,纤维方向偏离了加载方向,所以其拉伸、压缩和弯曲强度都有所降低[14]。但也有特殊情况,有的复合材料强度因为缝合反而提高了,这主要是因为缝合将面内纤维层压实了,使得纤维体积含量增加,提高了缝合材料强度。

缝合可提高复合材料层间性能,但同样也会对面内性能产生影响,国内外的专家学者对缝合技术的影响机制、方式作出了一系列研究。谈昆伦等[15]研究了锁式缝合、链式缝合和无缝合3种情况下的复合材料面内性能及剪切性能。试验结果表明:通过微观组织结构分析,链式缝合方式造成的复合材料拉伸性能下降程度大于锁式缝合方式,且受缝合密度改变拉伸破坏模式的影响,锁式缝合的复合材料拉伸性能高于无缝合层合板;缝合线造成面内纤维损伤,形成富树脂区,弯曲性能均有一定程度下降;缝合线的引入又增强了层间断裂韧性,使得短梁剪切强度提高。Wu等[16]研究了缝合玻璃纤维增强复合材料的拉伸性能。研究结果发现:在针脚的附近,层间断裂被抑制,无论加载方式如何,层合板的失效总是始于针脚的附近区域。造成这种现象的主要原因是缝合线在缝合时会对面内纤维产生弯曲、断裂损伤,当施加外载荷时,缝合线处产生应力集中而使层合板失效。Larsson[17]研究了缝合碳纤维增强复合材料的损伤容限。研究发现:缝合降低了复合材料的拉伸强度,但缝合方向对复合材料的拉伸强度几乎没有影响,认为主要原因是缝合导致了面内纤维弯曲、断裂缺陷;相比于非缝合复合材料,缝合复合材料的层间断裂韧性提高,失效方式以弯折失效为主;影响刚度和强度的主要因素是缝合造成的面内纤维损伤。Mouritz等[18]研究了缝合复合材料的面内力学性能及其影响机制。研究结果表明:缝合导致了复合材料微观结构损伤,从而降低了面内力学性能;而模量下降的主要原因是纤维弯曲和纤维起伏。

上述研究表明,从缝合方式角度来讲,链式缝合的缝合节点在构件外,不易在材料内部产生缺陷,应力较小,因此,链式缝合方式使用较为普遍,对于复合材料构件的层间性能提升较大。缝合会在面内产生缺陷,形成纤维的屈曲和断裂,导致面内模量性能有一定量的下降。在确定了缝合方式后,缝合参数对材料性能的影响也不可忽略,主要集中在缝合直径、缝合密度、缝合方向这3个参数上。Yudhanto等[19]研究了缝合密度对复合材料拉伸力学性能的影响机制。研究结果表明:缝合时复合材料泊松比降低5.7%,其原因是改进的锁式缝合轨迹对正交变形有一定的限制,从而降低了泊松比;损伤观察表明,缝合引起横向裂纹萌生较早,横向和斜向裂纹密度较高,产生这种现象的原因主要是由于压实效应,减小了纤维间距。李晨等[20]结合理论模型分析了缝合密度、缝合方向对复合材料面内基本力学性能的影响机制。研究结果表明:缝合密度的增加会降低层合板面内性能、刚度和剪切强度;缝合方向与受力方向垂直时可大幅度改善刚度性能;缝合复合材料层合板的失效断口大都是沿着针脚延伸,说明影响复合材料强度的因素是纤维损伤和应力集中;纤维损伤是影响复合材料层合板整体性能的主要因素。吴扬等[21]通过制备玻璃纤维增强复合材料,研究比较了不同缝合密度下复合材料的弯曲性能。研究结果表明:随着缝合密度的增加,复合材料层合板的Z向纤维体积含量增加,力学性能提升,但弯曲性能有所下降;由于加载方向不同,缝纫线平行试样长度方向的弯曲强度和模量低于垂直试样长度方向。王芳芳等[22]研究了缝合密度及缝线直径对复合材料面内力学性能的影响,并通过显微镜观察分析了纤维弯曲对面内力学性能产生的影响。试验结果表明:缝合密度、缝合线直径的增大,均会大幅度降低复合材料力学性能;相同缝合线直径下,缝合密度的增加不会造成纤维弯曲幅度的变化,但会增加纤维弯曲角度,而相同缝合密度下,缝合线直径的增加均会加大纤维弯曲幅度和角度,二者都造成了复合材料面内力学性能的降低;强度降低的趋势受面内纤维弯曲幅度和角度的影响较大。

纵观国内外学者的研究,可以总结出缝合参数对面内力学性能的影响规律和机制:缝合复合材料的面内力学性能相比于非缝合复合材料有所下降,其原因是缝合造成了面内纤维损伤,使得纤维的弹性模量不能完全发挥;缝合线种类和缝合方向对复合材料面内力学性能造成的影响较小;随着缝合密度和缝合线直径的增大,面内纤维损伤程度加大,针脚处形成富树脂区所占的体积越来越大,使得复合材料面内性能不断下降。

3.2 层间断裂韧性

缝合技术使得复合材料的层间断裂韧性提高,断裂韧性用GRS来表示,代表临界能量释放率,指单位面积上分层消耗的能量,单位为J/m2。缝合复合材料在Z方向上引入增强纤维,层与层之间产生了纤维桥接区,抵抗分层的闭合力增加,所以其层间断裂韧性相比于非缝合复合材料有了很大的提升,层间断裂韧性的大小与缝合的工艺参数密切相关。

复合材料层间断裂韧性分为I型和II型层间断裂韧性GIC、GIIC,研究学者使用不同的分析方式,研究了缝合技术对层间性能的影响规律和提升机制。Iwahori等[23]采用二维有限元法,结合层间拉伸试验结果,建立了碳纤维复合材料层合板与三维正交互锁织物复合材料分层扩展的仿真模型,并对其双悬臂梁(DCB)试验结果进行了仿真。研究结果表明:Z方向的纤维对提升层间断裂韧性有很大的影响;模拟分析与试验结果具有一致性,在不需要进行大量DCB试验的情况下,用一个小试样和一个简单的试验夹具进行层间拉伸试验,就可以预测任意Z方向纤维密度的碳纤维复合材料层合板的GIC。Plain等[24]采用ITA单侧技术,对2种不同直径螺纹的层合板进行了双悬臂梁和端部缺口弯曲(ENF)试验。试验结果表明:较大的直径产生较高的断裂韧性,然而,由于较高的针距和行距,一些丝束会成对断裂。ENF试验表明,缝线直径对初始断裂韧性没有显著影响。在最大裂纹长度处,由于残余载荷越大,饱和长度越大,裂纹直径越大,韧性越大。而在初始断裂韧性较高的情况下,残余载荷越小,裂纹长度越大,断裂韧性越低。杜龙等[25]通过试验研究了缝合复合材料的I型和II型层间断裂韧性,其研究对象为碳纤维/双马树脂层合板,并通过观察缝线对于I型层间断裂的桥连作用和对II型层间断裂裂纹的抑制作用,分析了缝合线破坏模式对层间断裂韧性的影响。试验结果表明:与非缝合层合板相比,缝合使得复合材料层合板的GIC和GIIC分别提高了14和3倍。赵红平[26]研究了不同应变速率下的缝合复合材料I型和II型层间断裂韧性,并对不同缝合方式下的碳纤维增强层合板I型层间断裂形貌进行扫描电镜微观组织结构观察和分析。结果表明:缝合能够明显改善复合材料的层间断裂韧性,随着加载速率的增加,缝合复合材料的断裂韧性降低;在静态载荷作用下,其破坏模式主要为界面裂纹扩展,在动态载荷作用下,其破坏模式主要为基体本身的脆性断裂。

研究表明,缝合技术在厚度方向上引入连续纤维,可明显改善层间断裂韧性;而复合材料的层间失效机制主要是界面裂纹扩散,残余载荷越小,断裂韧性越低。同样地,不同的缝合参数对层间性能的影响也是有差异的。Lombetti[27]研究了缝合线种类对缝合复合材料I型层间断裂韧性的影响,分析相应的桥接规律,确定了失效机制。研究结果表明:缝合线种类与复合材料结构的层间断裂韧性密切相关,高强度的缝合线可能会因为自身的脆性而使材料失效;低强度的缝合线又不能大幅度提升材料的层间断裂韧性。但无论用哪种缝合线,缝合都可提升复合材料构件的层间损伤容限。Ravandi等[28]提出了一种通过虚拟双悬臂梁试验预测亚麻纤维复合材料层间断裂韧性的模拟方法,研究了缝合密度对单向亚麻/环氧复合材料I型层间断裂韧性的影响。研究表明:在中等密度下,亚麻线外缝合可使复合材料层合板的抗分层性能提高2倍;有限元分析结果与试验结果吻合较好,预测曲线与试验曲线吻合较好。朱东华等[29]研究了缝合密度、缝合线直径等参数对Ⅱ型层间断裂韧性和分层模式的影响。结果表明,采用ENF实验测试试样加载点位移与其端部剪切位移发现,与小直径缝合线相比,大直径缝合线可明显改变裂纹的延伸模式,提高层间断裂韧性和分层阻力。缝合密度的增加有利于分层韧性和扩展阻力的增大。滑聪[30]通过双悬臂梁试验研究了载荷与加载点位移和裂纹长度的关系,分析了缝合密度对载荷和层间断裂韧性的影响机制。结果表明:缝合线的存在可有效降低分层和裂纹的延伸,还可显著地提高层间断裂韧性的能量释放率。

可以看出,缝合技术在厚度方向引入纤维,增加了纤维体积含量,极大地提高了复合材料的层间强度和分层阻力,使得复合材料更具整体性;缝合密度过小时,缝合几乎不能阻止裂纹的失稳扩散,随着缝合密度的增加,复合材料的抗张开型破坏能力增加;缝线直径越大,越有利于改善裂纹的延伸模式;但当缝线直径和缝合密度过大时,面内纤维损伤和应力集中占主导地位,复合材料的层间韧性会急剧降低。

4 复合材料缝合设备及应用

复合材料缝合技术是为了克服传统复合材料层间性能不足而提出的一种新型技术。该技术在垂直于铺层平面的方向上引入增强纤维,尽管缝合时对面内纤维造成了一定程度的损伤,但克服了复合材料分层,层间损伤容限低等缺点,并间接的减少了螺接等机械连接的数量,减轻了复合材料的质量。

早在20世纪80年代,美国航空航天局(NASA)研究中心和道格拉斯公司用缝合/RFT技术制造了复合材料机翼,并对其力学性能进行系统的测试,开启了研究复合材料缝合技术的先河。1989年,美国NASA为降低飞机制造成本,提出先进复合材料技术计划,将缝合复合材料成功运用到先进轻型飞机机身结构计划中。前期的多个项目促进了缝合复合材料的发展和应用,在此基础上,NASA与波音公司联合提出了先进的亚音速计划(AST计划)[31-33],研究出比铝合金机翼减重25%的复合材料机翼,同时制造成本和航运成本分别降低20%和4%。计划中利用缝合/树脂膜渗透(RFI)技术制造了13.5 m×2.7 m的半翼展机翼壁板,如图3所示。并成功的进行了上百次地面试验。2010年以来,美国NASA与波音公司致力于更轻更坚固的机身,又合作研制出翼身融合体飞机,如图4所示[34-36]。利用缝合技术将蒙皮、纵桁、拉挤杆、隔框面板等部件连接到一起,然后整体固化成型。该技术的提出以及成功研制标志着复合材料缝合技术的研究又向前迈进了一大步,极大的推动了缝合复合材料技术在航空领域的应用。

图3 缝合/RFI工艺制造半翼展机翼壁板Fig.3 Semi-wing span wing panel made by stitching/RFI process

图4 翼身融合体飞机Fig.4 Blended wing body aircraft. (a)NASA innovative stitching structure;(b)US X-48B aircraft

复合材料缝合设备自发明以来就经过不断的结构优化,第一代人工控制的基于传统工业缝纫机研制的设备,可对结构件进行双边缝合。但由于缝合机构的尺寸较大,且受预制件尺寸限制,传统的缝合方式得不到广泛应用。为克服传统双边缝合的不足,国外率先提出了单边缝合,尤其是德国在这一方面取得了较大成果。德国KSL公司首先将缝合头与机器人结合起来,提高了缝合效率,自此,复合材料缝合设备开始改革,发展到第二代由计算机控制的平面缝合设备。为保证缝合针与预制件表面垂直,德国KSL公司[37]采用六自由度的机器人移动,可进行多种缝合方式的缝合,其缝合厚度可达 20 mm,速度可达500 针/min。目前已经发展到了第三代多计算机控制的多针头复合材料缝合设备。

复合材料双边缝合设备多基于传统的缝纫机进行改进研制而成,局限于需要双边架设装备,安装难度比较大,成本高,且对被缝合件的要求较多,已逐渐消失。现在的复合材料缝合设备几乎都是单边缝合,借助于机器人,可实现尺寸大、曲面复杂的预制件的缝合。复合材料单边缝合装置的缝合速度、缝合质量均高于双边缝合设备,是复合材料缝合技术及缝合设备发展的趋势,复合材料双边缝合已经逐渐退出舞台。

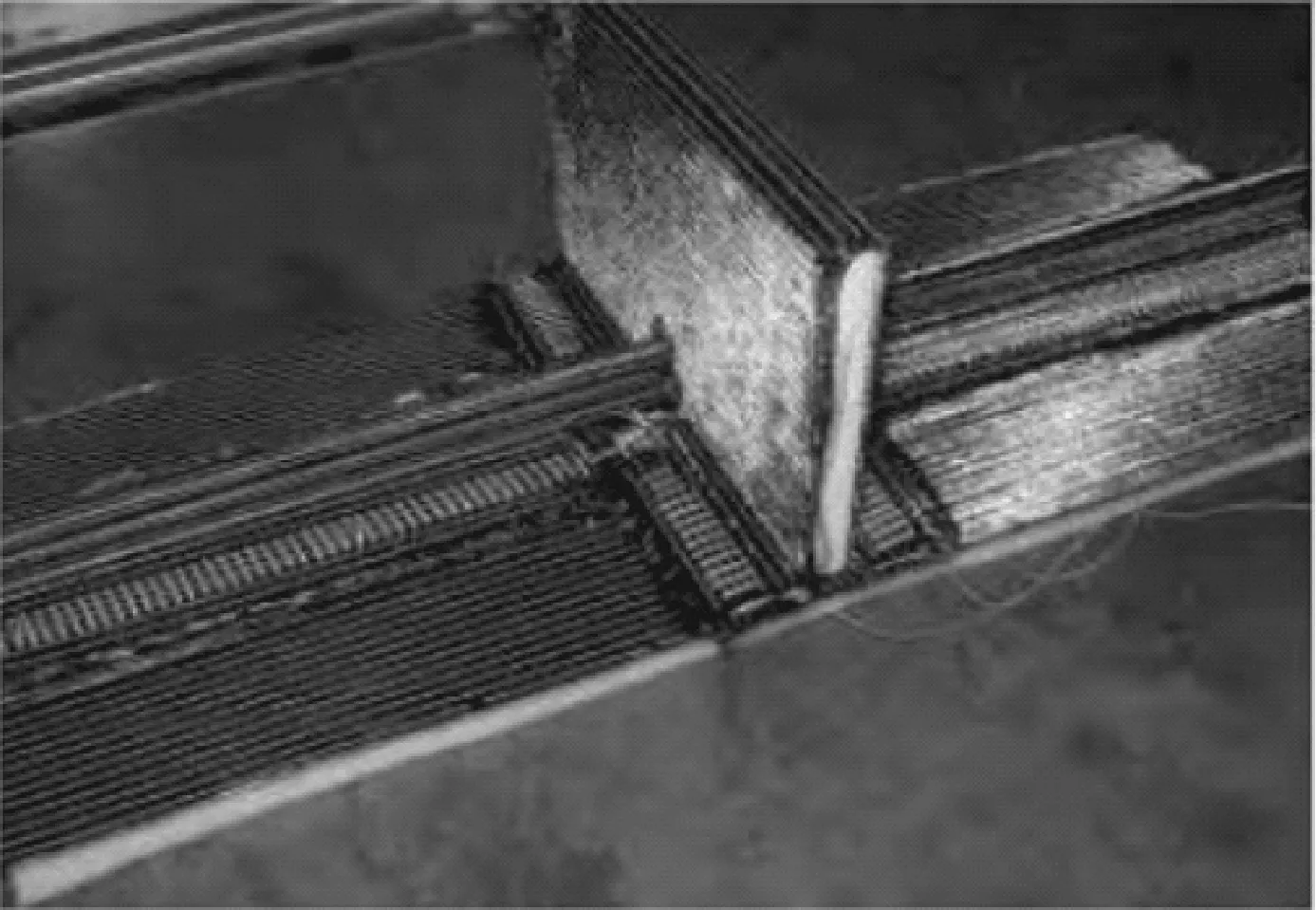

VITTTG等[38]介绍了ALTIN Naehtech公司研制的机器人单边缝合系统,如图5所示。该系统可将T型筋条与层合板缝合在一起,再进行整体固化成型,复合材料的子部件织物相互连接,层间断裂韧性得以增强。

图5 ALTIN双针缝合头缝合纤维预制体结构件Fig.5 ALTIN double needle stitching fiber preform structure

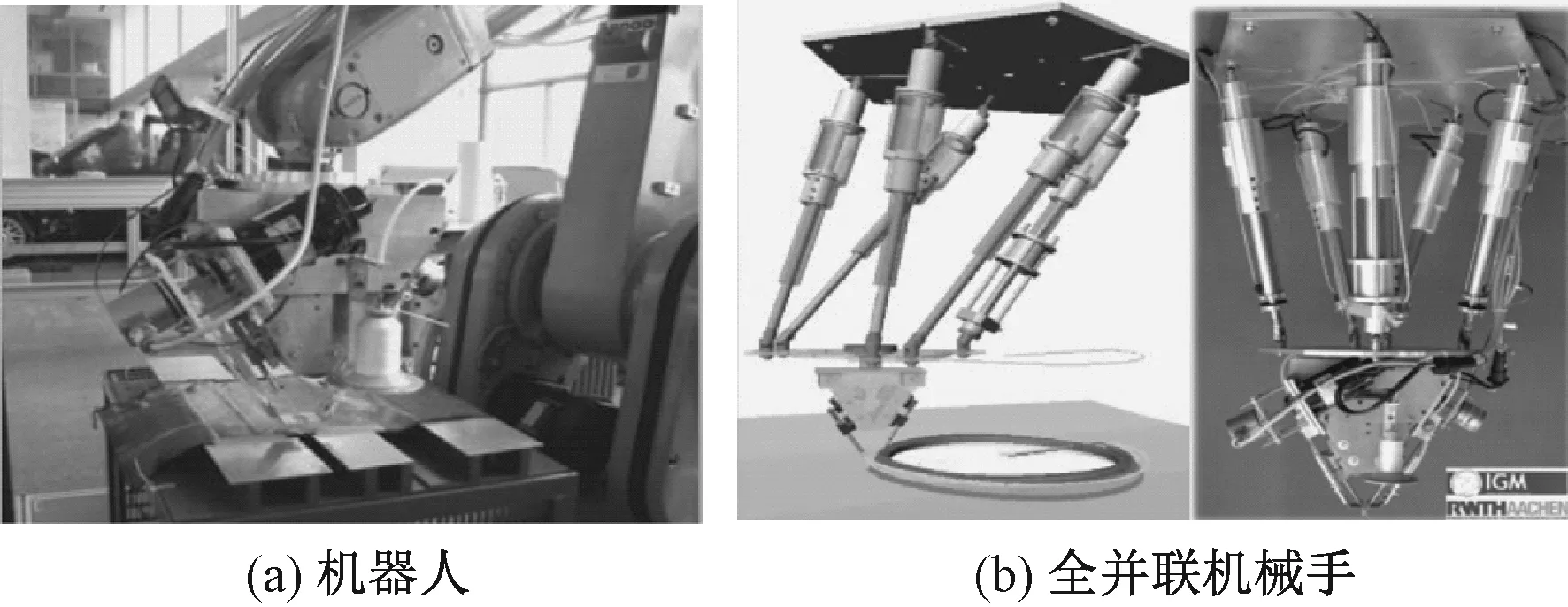

Laourine等[39]介绍了单边缝合,德国亚琛工业大学最先提出了双针单边缝合的原理,并研制出 2种 ITA单边缝合装置,如图6所示。一种借助于机器人的单边缝合装置,另一种是基于五自由度的机械手的单边缝合装置;2种缝合装置均可实现高速缝合,速度达到1000 st/min,大大提高了缝合复合材料制件的生产效率。

图6 基于机器人和全并联机械手的ITA单边缝合装置Fig.6 ITA single-sided suturing device based on robot (a) and fully parallel robot (b)

Richtsfeld等[40]介绍了由德国KSL公司开发的Blind stitching 机器人单边缝合系统,如图7所示。该缝合系统可缝合复杂曲面,因此,广泛用于航空航天领域;随后介绍了从预制体到自动缝合的工艺产业链,包括缝合轨迹规划、缝合质量检测等问题。

图7 单边缝合系统用于缝合空客A350窗框Fig.7 Unilateral stitching system for sewing Airbus A350 window frames

国内复合材料单边缝合装备技术研究起步较晚,目前还处于设计和理论研究阶段。姚福林等[41]设计出一种复合材料单边双针缝合头,该缝合头可以完成简单的预制体缝合。姜海珍等[42]设计出缝合轨迹视觉跟踪系统,可在线实时监测缝合质量的好坏,通过传感器传递的数据,来改善轨迹质量,提高缝合效率、缝合质量。潘杰[9]分析研制了复合材料单边双针缝纫机原理样机,基于多轴联动机床,实现了多自由度运动。国内在复合材料单边缝合头方面的知识比较匮乏,因此,需要加大研究力度,争取早日达到工程应用阶段。

5 总结与展望

复合材料缝合技术不仅可极大地的增强传统复合材料的层间损伤容限,还可完成结构件的整体成型。目前国内树脂传递模塑成型(RTM)、树脂膜渗透(RFI)成型已经成熟,伴随着第三代缝合设备进一步降低复合材料的制造成本,不仅在航空航天领域得到了广泛运用,还可在汽车、风能等领域作出巨大贡献,为各类结构件和功能件的轻量化提供方法。作为航空航天领域的重要应用技术,国内对缝合技术的研究仍需继续深入,主要可从下面3个方面入手,使缝合技术得到更好的发展。

1) 不断深入研究缝合密度、缝合线类型、缝合线直径对复合材料面内力学性能、层间断裂韧性、冲击损伤容限的影响,建立准确的数学模型,并结合系统的实验研究,得出可以指导实际生产的工艺参数。

2) 对缝合参数进行设计优化,争取做到用最小的复合材料面内力学性能的损伤,得到最大的层间断裂韧性和冲击损伤容限。

3) 国内复合材料缝合设备起步较晚,与国外还有很大的差距,需要对缝合设备不断地进行改进和完善,提高缝合效率;还需要研制出与设备相匹配的缝合质量监控系统,通过传感器的数据反馈,优化缝合轨迹,提高缝合质量,争取早日达到工程应用阶段。