复合材料树脂传递模塑注胶工艺调控方法与技术

张国利, 张 策, 史晓平, 王志鹏, 姜 茜

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 复合材料研究院,天津 300387; 3. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

树脂传递模塑成型 (RTM)是用于复合材料制件的一种闭模成型工艺。利用压力驱动将反应性液体树脂注入到预先铺放纤维预制体的密闭模腔中,在保压状态下,通过对模具加热升温引发树脂固化反应,借助界面效应使树脂与增强体结合成具有优异物理、化学及特定功能的一体化复合材料结构件,开模后可获得所需的复合材料制件产品。

相较其他复合材料成型传统工艺,RTM工艺的特点主要是:低黏度树脂在闭合模腔内流动,成型过程中可有效控制苯乙烯的挥发,使工作环境清洁,利于身体健康和环境保护[1];同时,RTM成型工艺具有成型制件尺寸精度高,内外表面光洁度高,可选用树脂种类多,制件纤维含量高 (55%~60%)等技术优势;其注胶压力大(低压为0.1~1 MPa、中压为 1~3 MPa、高压为3~30 MPa),是制备复杂形状干态织物铺层、立体机织、三维编织及织物缝合结构复合材料的有效成型工艺。RTM工艺是目前复合材料领域成型技术的主要发展方向之一[2],该成型技术已在航空航天[3-4]、船舶[5-6]、汽车轻量化[7-8]等领域获得广泛应用。

受RTM成型工艺参数选择(模具预热温度、树脂预热温度、注胶温度、注胶压力、注胶时间)、模具结构设计、预制件交织结构类型、RTM制件复杂程度等多因素的影响,充模过程中,极难使树脂在模腔内各部位充分浸润,其内部易残留一定量未浸润区域,严重时会造成制件的报废。为此,本文针对RTM工艺调控方法与技术问题,分析了RTM成型过程中气泡缠裹和干斑形成的机制,探讨成型过程中非确定性因素对RTM注胶流动质量的影响,提出RTM树脂流动形态调控的新技术与方法,为复合材料成型技术研发提供参考。

1 RTM工艺技术局限性

RTM成型过程属于闭模成型,因此,可能会形成干斑与气泡缠裹问题,造成工艺技术局限性。

1.1 注胶缺陷问题

从提高产品的质量方面考虑,注胶要求成品均匀性好,避免树脂富裕区或贫瘠区的形成[9]。应用RTM工艺的实际注胶过程中,采用有限次试验确定单一压力或流量的注胶工艺,无法实现对高厚度复杂结构制件流动的有效控制,制件易形成树脂未浸润的干斑区[10-12]和气泡缠裹[13]两大问题。形成的干斑会破坏复合材料的力学性能[14],影响结构安全。气泡不仅会引起复合材料构件强度不一致及表面质量低劣[15],还会降低复合材料的使用耐久性和耐疲劳性能[16],导致材料早期失效[17]。Ghiorse[18]发现制件中含有1%的气泡会导致层间剪切强度下降7%,且气泡是湿气渗入的通道,会降低纤维与树脂的结合强度,使材料使用寿命下降。相关研究[19-20]表明,复合材料力学性能随空隙率的增加会急剧下降。

1.2 影响注胶质量的非确定性因素

RTM工艺可一次性快速成型大型复杂构件,为构件提供光滑表面,后处理工作量小,但其制件易产生干斑和气泡缠裹问题。当树脂流速过高时,树脂不能充分浸润纤维束内部,造成干斑的形成;当树脂流速较低时,由于纤维束内部的毛细浸润现象,使纤维束间的浸润较慢,导致气泡缠裹现象的产生[21]。本文总结了采用RTM工艺过程中对注胶产生影响的主要因素。

1.2.1 预型体渗透率区域分布差异性

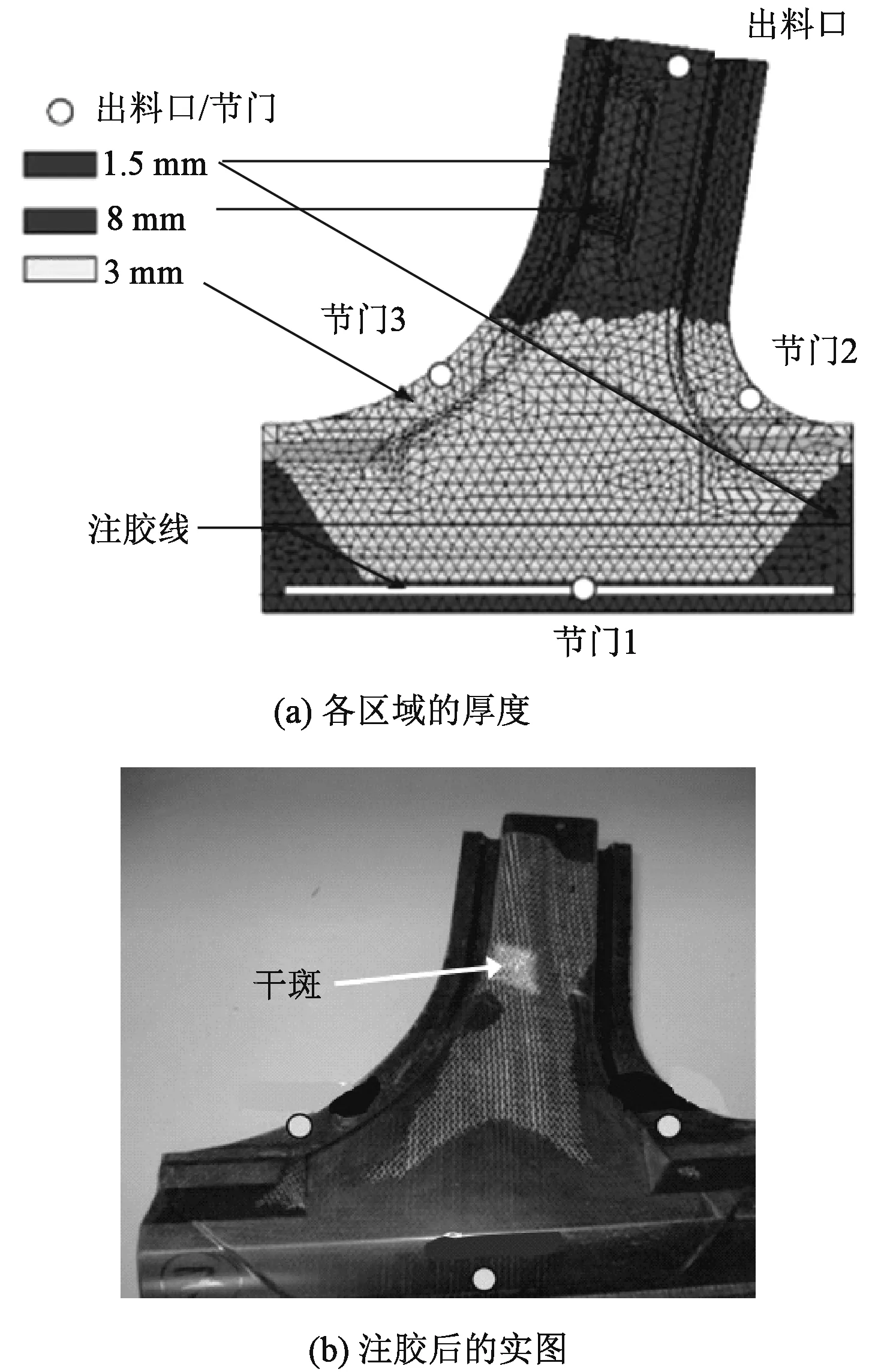

复合材料可成型结构比较复杂的制件,会造成制件局部厚度超差过大及厚度变化过大,使模腔内形成过压实与超压实封闭区。不同压实区域内、区域间渗透率量值差异较大,树脂形成快速流动、慢速浸润、绕流、旋流耦合流动。树脂未进入超压实封闭区形成干斑;快速流动区的闭合形成气泡缠裹。图1(a)示出汽车B柱各部分的厚度分布[10]。可看出,各部分的厚度差异很大,最厚区域为8 mm,造成预型体渗透率区域分布差异很大,在相同注胶情况下,此部分易形成超压实区域。图1(b)示出注胶后的超压实区形成的干斑。可知,预型体渗透率区域分布的差异性对注胶工艺有重要影响。

图1 汽车底B柱部分注胶情况Fig.1 Injection situation of B-pillar part of automobile bottom. (a) Thickness of different zones; (b) Picture after resin injection

1.2.2 预型体纱束空间交织规律的差异性

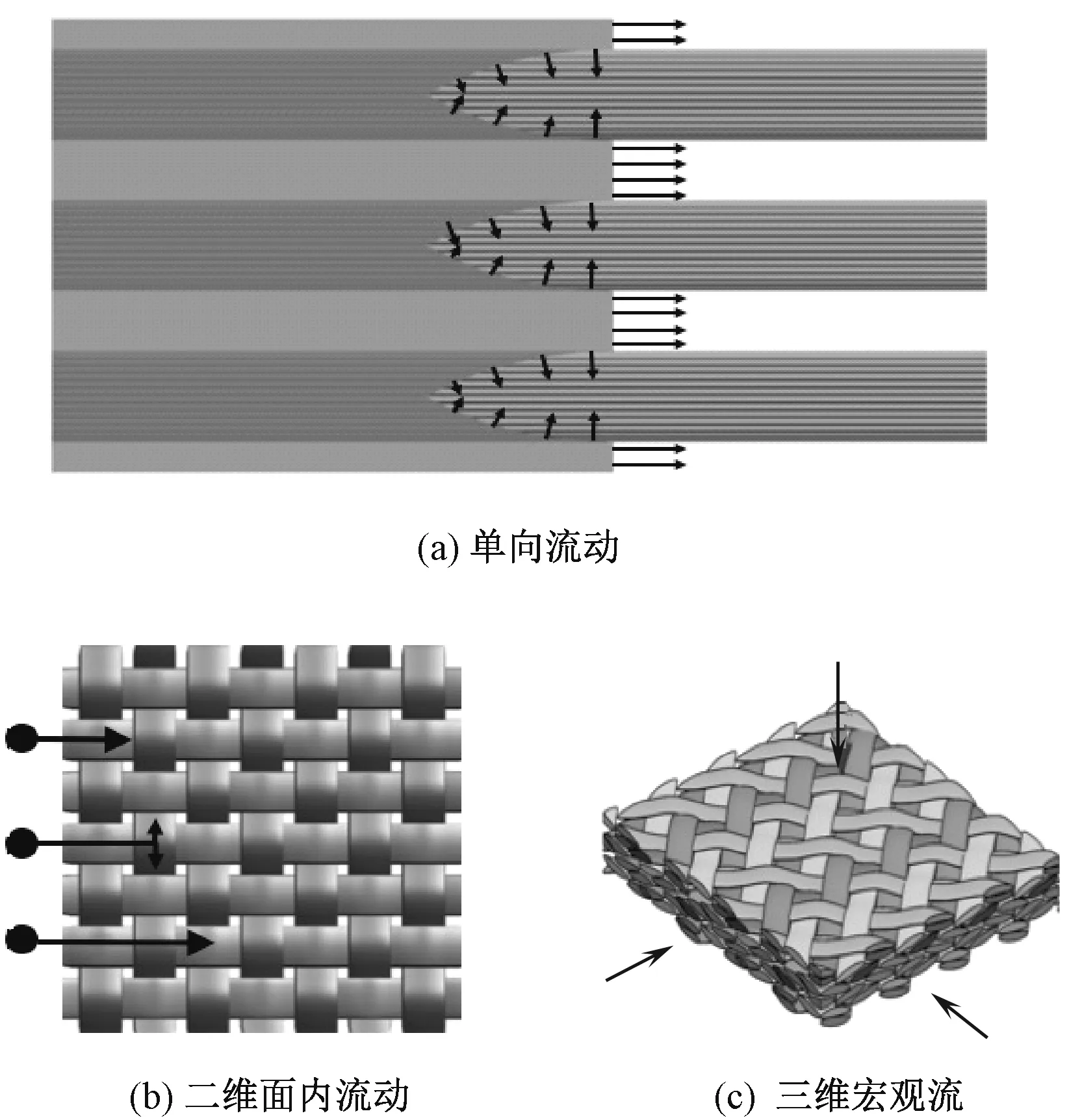

图2示出树脂的流动类型。受预型体织物内部纱束空间交织规律差异的影响,树脂在不同结构、区域的预型体中产生一维单向、二维面内及三维[22]宏观单一流动或三类耦合流动,在空隙区、半封闭区、封闭区存在绕流、旋流流动,形成复杂流动前沿形状,产生干斑与气泡缠裹。当预型体的纱束空间规律差异较大时,可能以汇聚流锋[23]的干燥点形式出现。而双尺度编织预成型件[24]内毛细流动与体积流动不平衡也可能会导致预成型件的不完全饱和。

图2 树脂流动类型Fig.2 Resin flow types. (a) Unidirectional flow; (b) 2-D in-plane flow; (c) 3-D macroscopic flow

1.2.3 预型体与模腔尺寸的差异性

采用RTM工艺注胶过程中,由于预型体尺寸较为复杂,会发生预型体尺寸与模腔尺寸不匹配的现象,导致模腔表面局部存在间隙区、无压接触区及超压实封闭区。间隙区、无压接触区内树脂流动形成边缘效应[25],边缘效应使快速流动树脂与其他慢速流动树脂的交汇造成气泡缠裹;间隙区临近区域因渗透率较低,形成干斑区,如图3所示[26]。研发精确预成型技术,替代现有的近净预成型技术是制备高质量产品的关键。

图3 流道效应形成的干斑Fig.3 Dry spot due to race-tracking effect

1.2.4 模具进出料口位置数量与所需的差异性

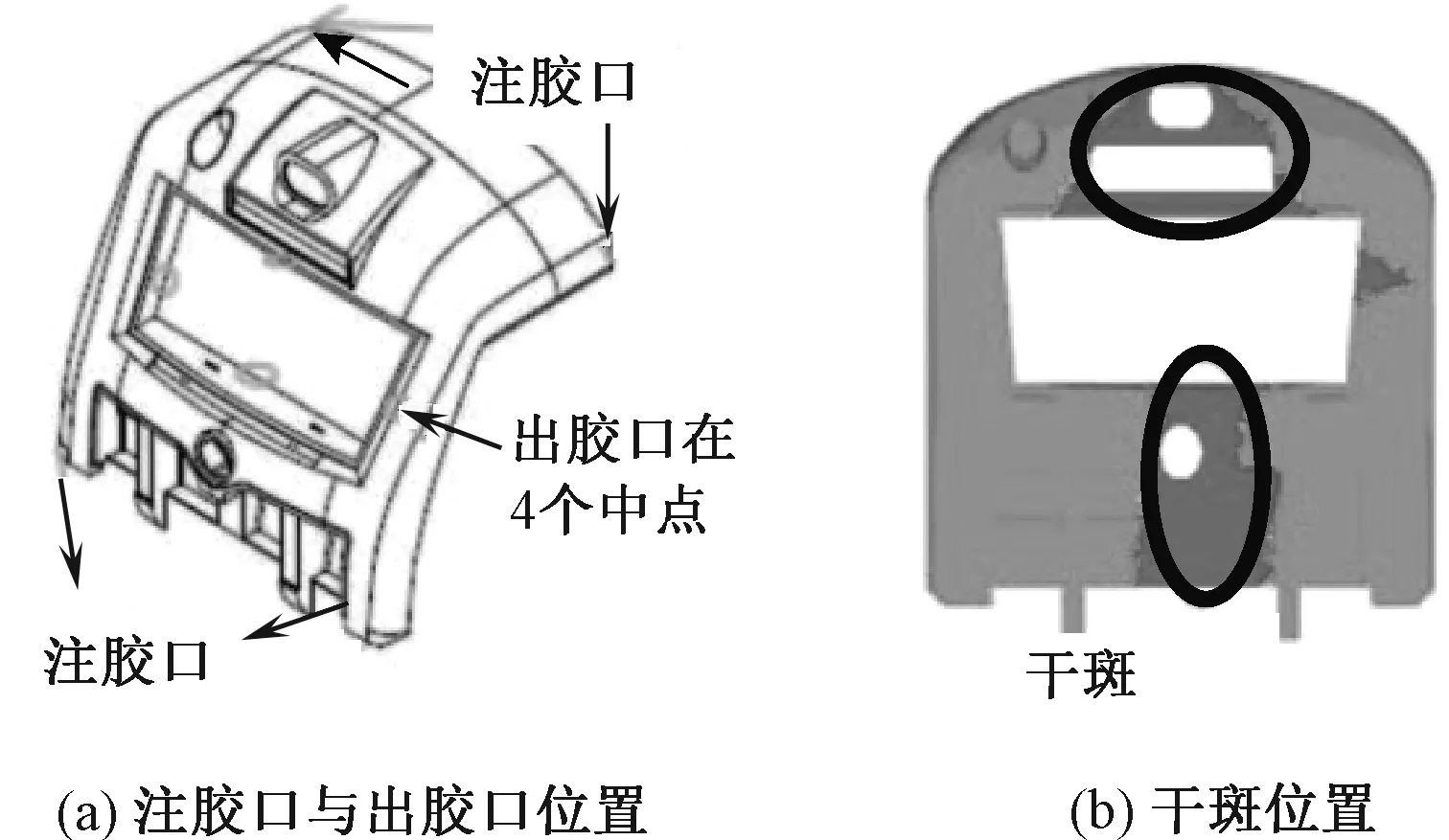

对于结构复杂的制件,会存在模具注胶口形状、位置、数量及出胶口位置与数量设计不合理的情况,使得预制件特征区域最后浸润区与出胶口不在同一位置,导致注胶过程中产生气泡缠裹和干斑区。图4示出汽车前部的注胶情况[5]。可看出,有些位置虽然是最后浸润区,却没有设置出胶口,导致干斑的形成,因此,大型复杂结构RTM模具进出胶口位置与数量的准确设计是制备低空隙含量制件的技术关键。

图4 汽车前部注胶情况Fig.4 Injection situation of front part of Car. (a) Position of inlet and outlet; (b) Position of dry spot

2 RTM树脂流动形态调控新技术

2.1 多进出胶口树脂流动调控方法

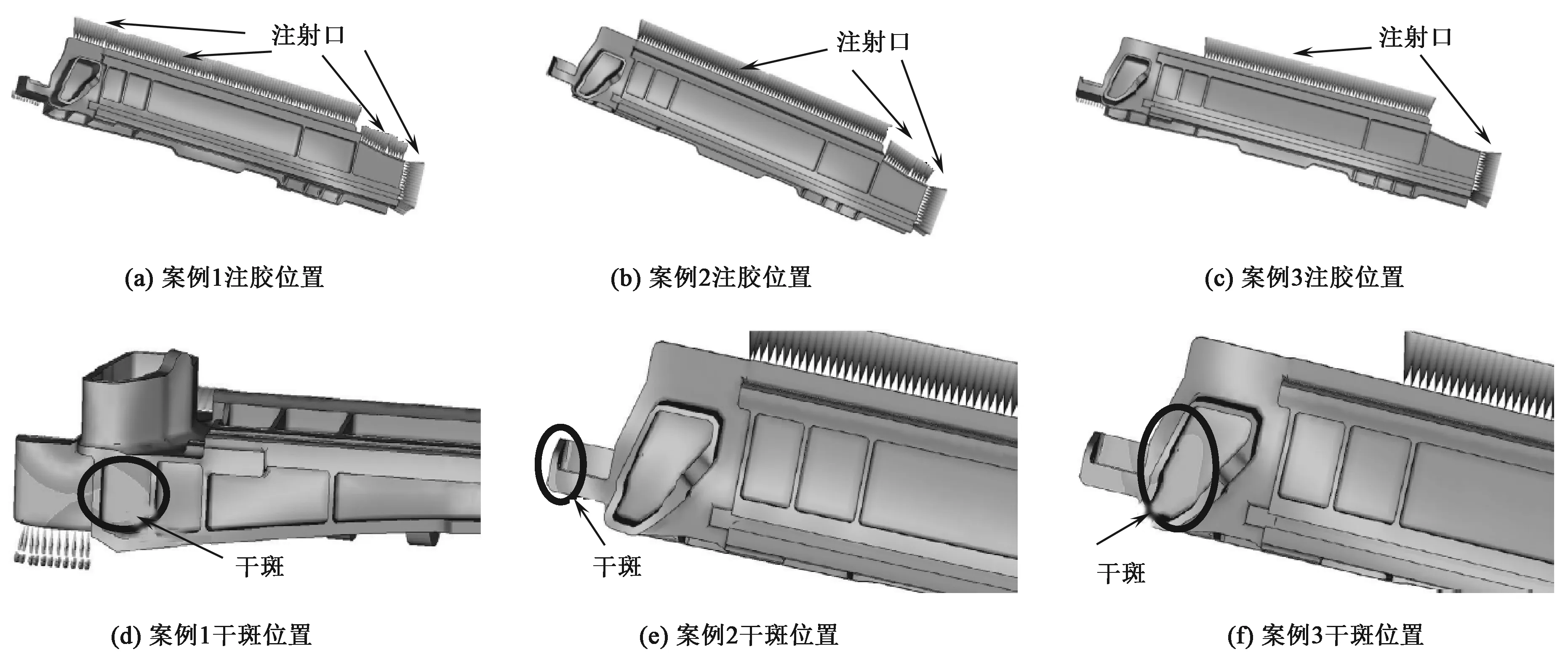

在复合材料制件的实际生产过程中,由于预型体结构复杂,会与模腔存在间隙和过压实区,造成树脂分区流动和绕流,形成未浸润区。推力反向器复合材料轴[27]的成型难点为制件厚度为3~30 mm,存在外形突变区域、增厚区域树脂流量与流动压力急剧降低,容易形成未浸润区。且由于制件复杂,需要在树脂基体有限长度加工窗口内(小于凝胶时间),确保反推力轴预制体高质量浸润,为此,采用多注胶口结构设计,可通过数值模拟合理设计进出胶口位置,消除未浸润区,设计方案如图5所示。所示3个案例的总注胶时间分别为114、 126和 220 min。案例1和案例3 都有干斑出现的风险,可采用方案2进行注胶口的设计来降低干斑出现的概率。由于制件较为复杂,如果增加注胶压力,可能会造成树脂冲刷织物,使其局部变形,影响制件性能,因此,需要设置多组进出料口,控制树脂在模腔内的流动速度,保证制件完全浸润。

图5 仿真案例Fig.5 Simulation cases. (a) Injection position of case 1; (b) Injection position of case 2; (c) Injection position of case 3; (d) Dry spot position of case 1; (e) Dry spot position of case 2; (f) Dry spot position of case 3

2.2 局部可调模腔高度注胶方法

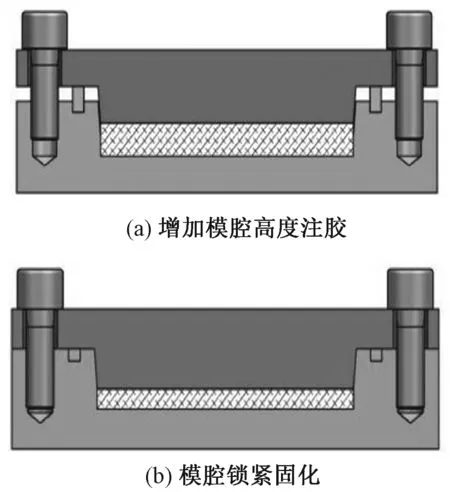

当复合材料制件厚度不一致时,可使沿树脂流动方向的渗透率变化较大。采用增加局部超压实区模腔高度的注胶方法,可将超压实区变为正常压实区,增加该区域的渗透率,当树脂完全浸润之后,再将模腔调回制件的原尺寸,如图6所示。Alms等[28]利用真空诱导预成形松弛技术,在预成型件上方制造真空,这使得压缩织物的压缩力减小,从而控制腔体下方区域的树脂流动,由于预制体的渗透性暂时增加,增加了树脂流速,从而减少了模具的填充时间。这种方法可减低预制件压实程度,解决超压实区因树脂绕流造成的气体包裹及不可渗透浸润(干斑)问题。

图6 局部可调模腔高度示意图Fig.6 Schematic diagram of local adjustable cavity height. (a) Increase height of injection cavity; (b) Cavity lock and curing

2.3 局部湿法模压与RTM耦合注胶方法

由于用RTM工艺可生产结构复杂的制件,制件某些部位不可避免会存在外形突变区域,就会形成超压实封闭区。而通过常规的树脂流动,树脂很难完全浸润这些区域,导致干斑的形成。通过在超压实区封闭区采用湿法模压方法预置定量的液态树脂、B态胶膜或预浸料,其他压实区采用RTM注胶方法,可解决残留气体排出和树脂浸润等问题。图7 示出局部湿法模压与RTM耦合注胶示意图。Ma等[29]将RTM工艺与预浸料工艺相结合,通过共固化的方式制备碳纤维/环氧树脂层压板。研究发现2种树脂体系具有良好的树脂相容性,这说明采用共固化的方式是可行的。利用此种方法可解决因树脂无法浸润该区域形成的干斑问题。

图7 局部湿法模压与RTM耦合注胶示意图Fig.7 Schematic diagram of resin injection of local wet molding coupling with RTM

2.4 分段均压力差RTM注胶方法

在某些制件结构较为复杂或者尺寸较大时,注胶压力和注胶速度会随着路径的延长而降低,导致树脂很难浸润渗透率较大区域。通过在模腔区域设置多级注胶口,采用分段均压力差方法进行注胶,以实现模腔区域间等压力差注胶。MA等[29]采用分段均压力差RTM注胶方法对复杂制件进行注胶,避免了干斑和气泡的产生。利用这种方法可降低模腔内区域间注胶压力、注胶速度间的差异,如图8所示。可使构件内部注胶速度均衡,提升模腔内各区域树脂宏观流动与微观流动的一致性程度,降低因空气缠裹造成的空隙残存问题。

图8 单注胶口与多级注胶口注胶速度比较Fig.8 Comparison between single gate injection (a) and multiple gates progressive injection (b)

2.5 感应加热主动控制流速

Johnson等[30]实施主动流量控制, 使用感应线圈加热进而降低在低渗透区域的树脂黏度, 抵消预成型体渗透性不均匀的影响, 改善流动前沿的均匀性。但感应线圈功率必须实时变化使树脂黏度降低, 流动渗透到低渗透区域,以防止树脂在填充过程中过早凝胶。通过主动流动控制能够缩短充型时间,改善整个充型过程的流场均匀性,以消除干斑的形成。

3 复合材料构件RTM成型工程实践

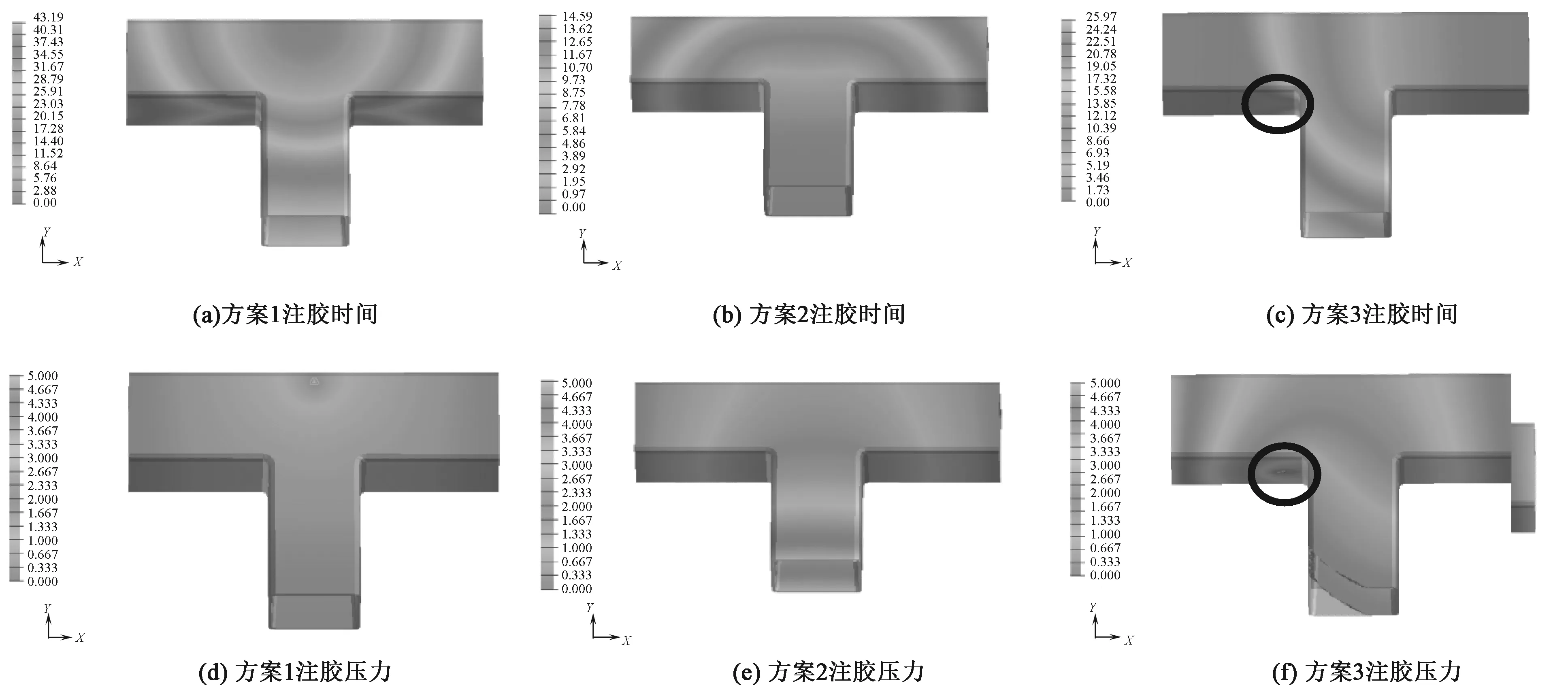

图9示出复合材料T型结构件,其厚度为1.5~3 mm,纤维体积分数为50%~60%。由于T型接头的分叉较多,会形成复杂的流动前沿,容易形成气泡包裹。针对T型接头薄壁结构特性,采用3种流道设计方案对其进行充模模拟。

图9 复合材料T型接头Fig.9 T-shaped composite structural parts

方案1为A、B(B为结构件中A的对称位置)2处为注胶口,三面接口C、D和E为出胶口;方案2为中间面D为环流注射面,C和E对应两面为出胶口;方案3为中间面D和侧面C为环流注射面,另一侧面E为出胶口。注胶结果如图10所示。

方案1的压力分布很不均匀,且随着注胶距离的增加压力下降很快,注胶时间最长;方案2的压力分布相对均匀,注胶时间最短;方案3虽然注胶时间中等,但由于是对称注胶,一旦两端树脂的流动前沿不能同时到达,就会在图10(c)和(f)圆圈所示位置产生气泡包裹,造成制件的缺陷。根据注胶方案,设计的T型模具如图11所示。并最终采用方案2对T型结构件进行注胶。实际效果表明,采用方案2对T型结构件进行注胶生产的复合材料结构件表面光洁,且无干斑和气泡缠裹现象的发生。这充分说明采用适当的注胶方案可很大程度减少复合材料结构件缺陷的产生。

图10 T型结构件仿真案例Fig.10 Simulation cases of T-type composite. (a) Injection time of case 1; (b) Injection time of case 2; (c) Injection time of case 3; (d) Injection pressure of case 1; (e) Injection pressure of case 2; (f) Injection pressure of case 3

图11 T型RTM模具示意图Fig.11 Schematic diagram of resin injection mold

4 结束语

树脂传递模塑注胶工艺可与计算机技术联用,在不影响注胶的情况下,在模具内部设置传感器,自动检测模腔内树脂流动压力、速度及流动前沿位置,实现进出胶口开闭、树脂注射量及树脂流动前沿形状的连续化、可视化、实时自动调节,替代现有非连续、试验式、黑箱化模腔注胶人工调控方法。

树脂传递模塑注胶工艺的另一个优点是可通过计算机技术进行数值模拟和实时仿真研究,且理论模型也将由单一参数、理想状态向多参数、更接近实际的方向发展。树脂传递模塑注胶工艺中产生的干斑和气泡虽然会对制件产生重要的影响,但随着研究学者对注胶工艺调控方法与技术的不断探究,相信将会全面地解决干斑和气泡问题。