乙腈-水共沸物的变压精馏模拟与优化

徐东芳,杨阳阳

(中海油石化工程有限公司,山东 青岛 266100)

乙腈是典型的腈类反应原料和优良的溶剂,在化工和医药等领域经常被用于含氮化合物的制备。然而,在溶剂回收过程中会形成乙腈和水的有机废液,由于乙腈和水会形成二元最低共沸物,给乙腈的高纯度回收工作增加了困难。近年来,乙腈-水共沸物的分离得到广泛研究。侯涛等[1]选用UNIQUAC物性计算模型研究了乙腈-水共沸物分离的变压精馏稳态过程,运用灵敏度分析模块研究了进料位置和回流比对乙腈提纯浓度的影响。崔现宝等[2]研究了乙腈-水体系的加盐萃取过程,选用氯化钙乙二醇溶液作为萃取剂,乙腈提纯浓度达99%(摩尔分数)。基于均匀设计方法,黄前程和朱志亮[3]研究了乙腈-水体系的变压精馏过程,并利用遗传算法得到了最优回流比。周金波等[4]考察了乙二醇作萃取剂的间歇萃取精馏过程,通过实验证明了乙二醇能消除乙腈-水的共沸点。与萃取精馏和共沸精馏相比,变压精馏因工艺简单,不加入第三种组分,避免了产品中夹带其他杂质,应用更加广泛。随着变压精馏[5]工艺的成熟性,变压精馏工艺研究得到了广泛关注。针对乙醇-氯仿共沸体系,徐东芳等人[6]利用Aspen Plus研究了其稳态变压精馏过程,并利用Aspen Dynamics动态模拟软件考察了变压精馏的动态控制。Zhu等人[7]研究了乙腈-甲醇-苯三元共沸体系不同热集成稳态工艺,包括无热集成、部分热集成和完全热集成变压精馏。

针对乙腈-水二元共沸物系,本文研究了乙腈-水共沸物的压力敏感特性,运用Aspen Plus稳态模拟软件模拟了变压精馏的稳态过程,并采用序贯迭代优化方法确定了最佳工艺操作参数。

1 变压精馏工艺可行性

拟分离的物系一般性质如下:进料组成为乙腈(x1)85 %和水(x2)15 %(质量分数,下同),进料量为2500 kg/h,进料温度为25℃,设计规定要求乙腈和水产品纯度不低于99.9%。

物性方法对分离物系的汽液平衡参数影响较大,侯涛等[1]研究了乙腈-水体系的物性方法选取原则,选用UNIQUAC物性方法作为模拟计算模型。

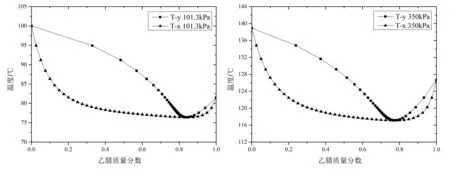

图1 不同压力下乙腈-水的xy相图

基于Aspen Plus,研究不同压力下乙腈-水体系的x-y相图,如图1所示。从图中可以看出,随着压力的改变,共沸组成中乙腈含量发生了明显的偏移,这表明了变压精馏分离乙腈-水共沸体系是可行的。分别取常压和350 kPa为设计压力,绘制T-xy图(见图2)。从图2可以看出,乙腈和水二元体系出现了最低温度点,形成最低共沸物,乙腈含量由常压下的83.99%减少为350 kPa下的77.39%。若采用先高压后常压的精馏序列,进料物流进入高压塔,塔底得到乙腈产品,最低共沸物自塔顶输送至常压塔,常压塔塔底得到纯度达标的水,塔顶得到常压下共沸物循环输送至高压塔。若采用先常压后高压的精馏序列,进料物流先进入常压塔,塔底得到纯度较高的乙腈,常压共沸物输送至高压塔,塔底无法得到纯度较高的水。综上所述,采用先高压后常压的精馏序列可行。

图2 乙腈-水共沸体系的T-xy图

2 工艺模拟及优化

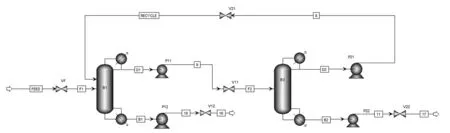

利用Aspen Plus软件,初步给定精馏塔塔板数为50块板,回流比设为2.0,采用全凝器及釜式再沸器,借助“design specs”及“vary”功能完成变压精馏流程模拟的初步收敛,乙腈-水体系的变压精馏工艺流程图如图3所示。

图3 乙腈-水体系的变压精馏工艺流程图

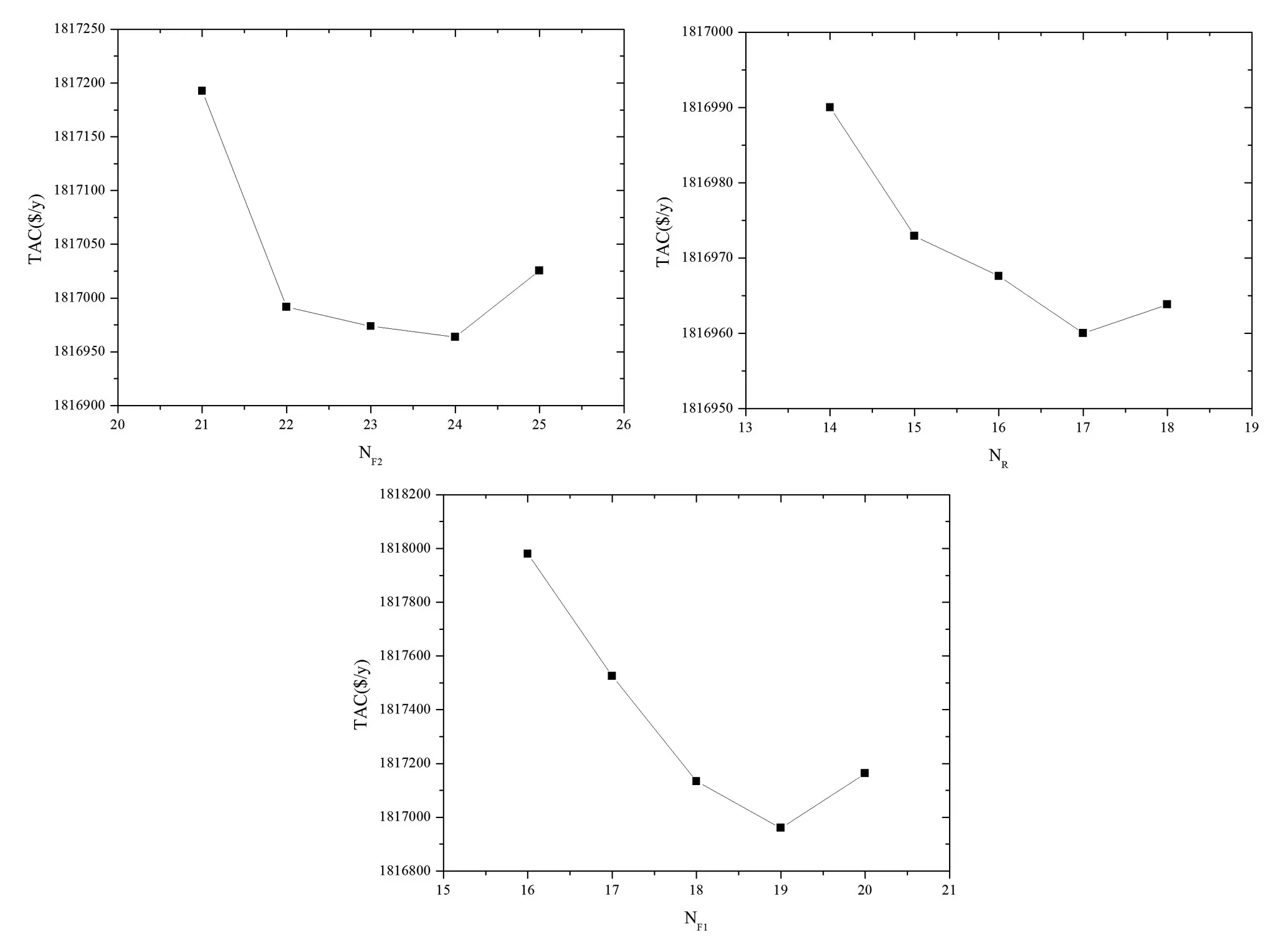

图4 进料位置与TAC的关系

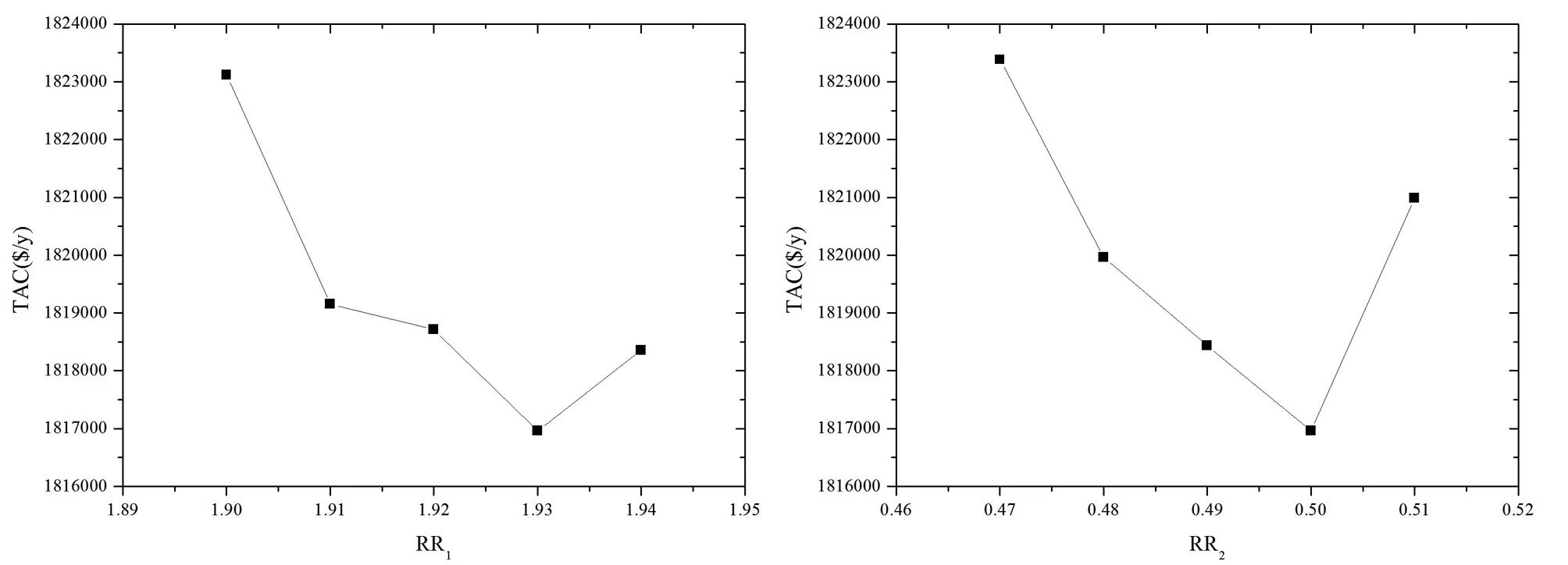

图5 回流比与TAC的关系

图6 塔板数与TAC的关系

年操作时间设为8000 h,设备折旧期设为5年,冷凝器和再沸器的传热系数分别按照0.852 kW/(K·m2)和0.568 kW/(K·m2)[8]计算。根据序贯迭代法,以最小年度总费用(Total Annual Cost,简称TAC)为目标,对流程进行全局优化。进料位置(NF1、NR、NF2)为序贯迭代法的最内层迭代变量,进料位置与TAC的关系图见图4。从图中可以看出,TAC随着进料位置的增加先减小至一定的最小值,后随着进料位置的增加呈现增加的趋势。取TAC最小值点为最佳进料位置点,即高压塔的进料位置NF1为19块板,循环物流进料位置NR为17块板,常压塔进料位置为24块板。回流比(RR1、RR2)为序贯迭代法的次内层迭代变量,根据TAC随回流比的增加先减少后增加的趋势图(见图5)可以看出,TAC最小值点高压塔回流比RR1为1.93和常压塔回流比RR2为0.5。理论板数的变化主要影响关键设备的投资费用,理论板数(N1、N2)作为序贯迭代法的最外层迭代循环变量。从图6可以看出,理论板数的改变TAC变化较大,以图中最低点为最佳理论板数操作点,即高压塔理论板数为38块板,常压塔理论板数为30块板。

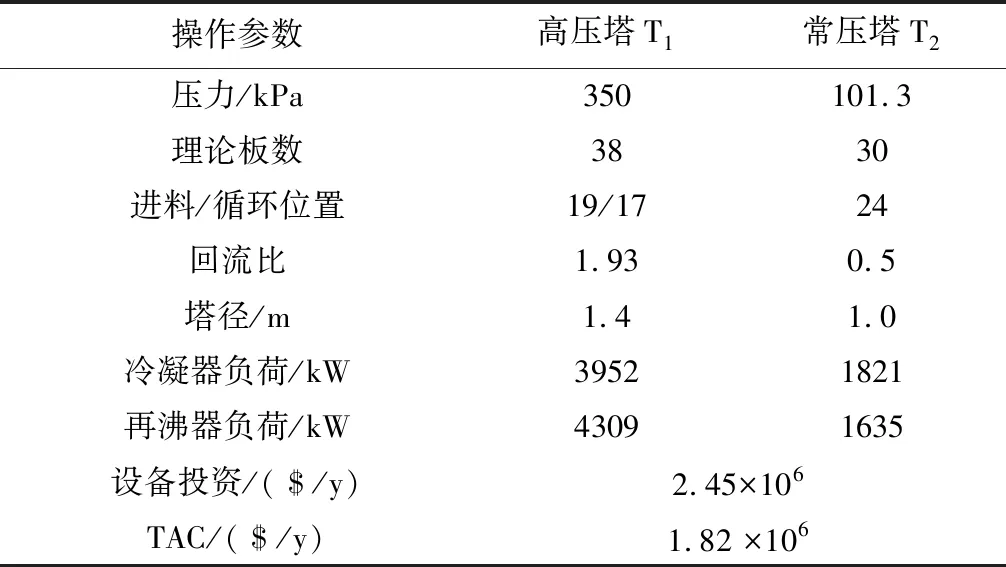

表1 最佳操作参数模拟结果

综上所述,乙腈-水体系的变压精馏最佳工艺参数见表1。高压塔和常压塔的回流罐温度分别为117.1 ℃和76.4 ℃,冷却介质采用循环水。高压塔和常压塔的再沸器温度分别为129.3 ℃和104.9 ℃,热源介质采用160 ℃的低压蒸汽。

3 结论

本文通过研究不同压力下乙腈-水的共沸组成变化,验证了乙腈-水体系的压力敏感性,并探究了乙腈-水二元共沸体系的变压精馏工艺,通过序贯迭代优化算法确定了变压精馏工艺的最佳操作参数。本文提供了乙腈-水的变压精馏工艺模拟及优化结果, 对含腈类共沸体系的分离具有一定的参考指导意义。