液压马达在高炉上料主皮带上的应用实践

程晓婷, 谷端跃, 郑玉平

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

上料主皮带是上料系统的关键设备,某工厂高炉上料主皮带采用液压马达驱动技术,相较于高压电机加减速机的驱动方式,液压马达驱动具有带速可调、赶料速度快等优点,但是在应用的过程中也遇到一些问题,本文主要针对液压马达在高炉主皮带上应用和改进进行阐述。

1 上料主皮带液压马达驱动简介

高炉上料主皮带由N1、N2、N3组成,均采用液压马达驱动。其中N2皮带运输矿料,N3皮带运输焦炭,N2、N3将矿料和焦炭运输放至N1,然后由N1将炉料拉至炉顶料罐。上料主皮带机液压马达系统包含3个子系统:N1皮带驱动系统、N2皮带驱动系统和N3皮带驱动系统,子系统间通过DP总线串联至上料PLC控制系统通讯。

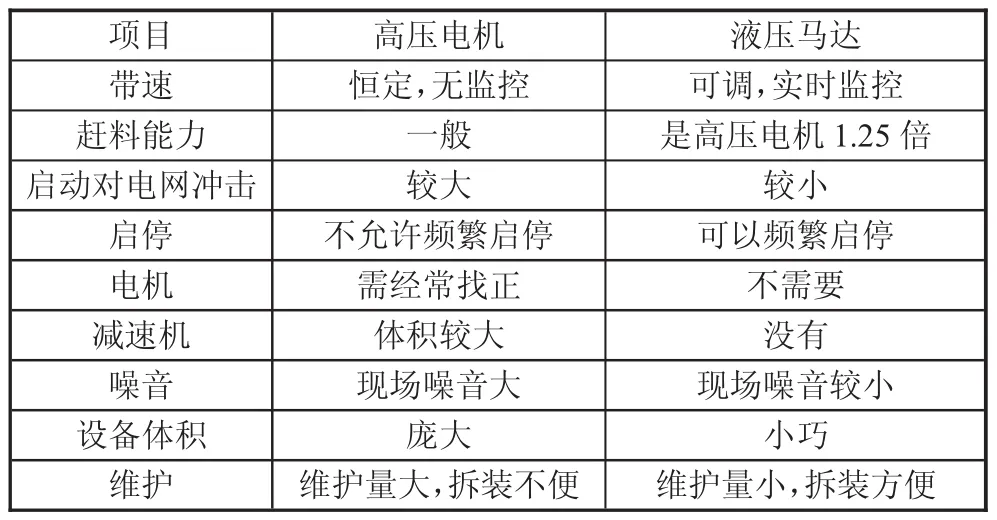

液压驱动具有动力传递方向灵活、设备体积小、扭力大等特点[1]。高炉驱动主皮带用液压马达由瑞典赫格隆公司生产,其设计特点鲜明,可作为低转速、大扭矩的机械动力。与传统的高压电机加减速机相比,它具有很多优点。具体比较见下表1。

表1 液压马达与高压电机在高炉上料主皮带上使用对比

2 液压马达驱动上料主皮带存在的问题与改进

液压马达驱动虽然有很多优点,但是在实际应用的过程中尤其是在和整个上料系统对接过程中仍然遇到一些问题。按照设计要求和实际应用条件,对液压马达驱动技术存在的主要问题进行了改进,达到了应有的效果。

2.1 主皮带速度的改进

高炉上料系统要求三条主皮带速度必须完全一致并精准可调。但是在实际应用过程中,带速的精准性不高,这一问题必须予以解决。

2.1.1 程序开、闭环控制

原设计为闭环控制,闭环控制PID调节功能可有效补偿因负载变化引起的速度改变,从而保证马达转速稳定。但是在生产过程中发现皮带长时间运行后,PID调节功能减弱,出现各个站电机主泵阀开度不一致,即各个站驱动力、输出功率不同,甚至出现个别站满负荷运行、个别站不出力的情况。经过长时间的试验,对多个数据记录汇总分析总结后,将N1皮带其中4个站改为开环控制,并设置好合适的开度,将另一个站改为闭环控制,使各个站主泵开度接近,最终达到五个站驱动功率基本相同。同样,N2、N3皮带也采取闭环和开环相结合的方式,使各个站驱动功率相等,运行更加平稳。

2.1.2 皮带联动带速设定

生产过程中调整带速采用手动输入三条皮带速度值的方式,存在输错风险。另外,三条皮带的带速应完全一致。因此,将速度数值输入改为档位选择,设定了 5 挡,分别是 0 m/s、0.8 m/s、2 m/s、2.3 m/s、2.5 m/s,只需要设定N1带速,N2、N3速度自动联动。这样,在赶料时用2.5 m/s带速,在检修设备时可以用0.8 m/s带速。实际速度与设定速度之差大于0.1 m/s时自动停机。在启动时为避免料头、料尾时间计算的误差,在启动后速度达到0.8 m/s以上开始按正常带速计算料头、料尾时间。

图1 皮带联动速度设定

2.1.3 料头、料尾时间计算

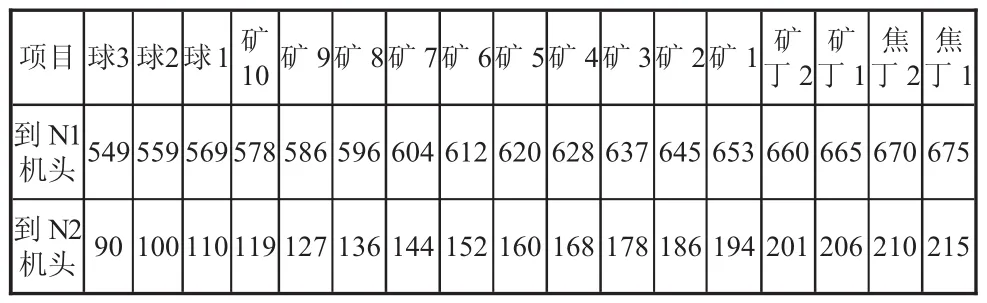

由于上料仓下料罐较多,各罐到N1机头长度不同,最远料罐到N1机头距离达到675 m,如果按照以前固定料头、料尾时间的方法,会造成大段皮带已经没料而料尾时间未走完的情况,严重影响拉料速度。因此,改进上料程序,采用各罐分别计算料头、料尾时间,同时对应不同的带速分别固定料头、料尾时间,使料头、料尾时间不会因为带速的改变而发生错误。料头、料尾时间的精确计算大大提高了拉料速度,为大矿批拉料打下了坚实的基础。

表2 N2皮带称量罐到N1机头距离 m

表3 N3皮带称量罐到N1机头距离 m

2.2 DP网网络问题的改进

原设计中三条主皮带共设9个动力站,各动力站使用一条DP网网线连接,三条主皮带动力站的距离较远,存在一定的隐患,如果发生断网或网络故障,处理时间会很长,若不能及时处理,可能会造成高炉减风甚至停风。针对此问题,额外增加一路DP网作为备用,一旦工作中的DP网发生问题,立刻倒用备用网络,这样能够增加网络的安全性,有效消除网络故障对高炉上料系统的影响。

2.3 液压马达Spider控制器电压的改进

Spider控制器是液压马达的中心控制器,也是皮带机控制系统的核心,它不但控制液压马达,接受和监控各个测点,作出判断和处理,控制和保护外部设备的运行,还能与上料系统PLC、电气系统进行通讯完成液压系统控制[2]。Spider控制器具有多种功能,如马达转速、扭矩的控制,两液压马达的同步控制,马达温度及转速监测和动力站的主要参数的记录等,同时可实现面板按钮的快速调节及远程逻辑控制[3]。

在皮带运行过程中偶尔发生液压马达Spider控制器不明原因停止工作的现象,严重影响了高炉的正常生产。液压马达Spider控制器采用的供电电源在设计中是从主控楼的UPS引到联合料仓过程站,通过过程站引到现场动力站附近的自动化控制柜,再到Spider控制器。因此造成供电电压降低,时常造成Spider控制器停止工作。为此,通过线路改造,将联合料仓过程站的供电电源改由N1高压配电室供电,并且在仓下过程站增加UPS,有效地避免了由于电压问题导致的Spider控制器停止工作的现象。

2.4 增加备用速度编码器

测速单元能否正常工作是液压马达能否工作的一个关键环节,原设计中每条主皮带只有一个速度编码器,速度编码器一旦出现问题,故障处理至少需要40 min,严重影响高炉的正常生产。

图2 速度编码器

为此,必须增加备用速度编码器。速度编码器实物如下图2所示。

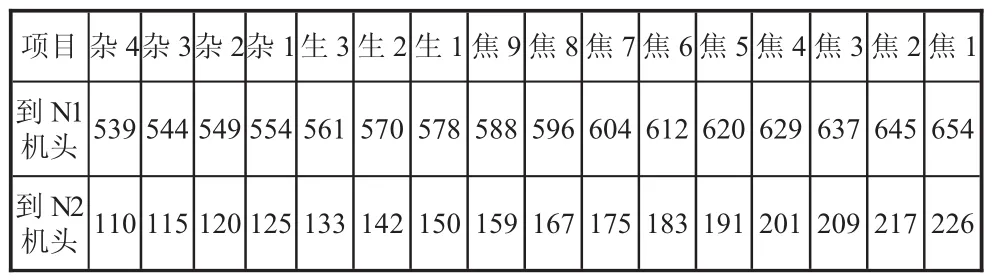

在程序及主控画面上增加编码器的切换允许按钮和切换按钮,为防止误操作导致编码器的非计划切换,每次切换编码器时需先点切换允许按钮再点切换按钮才能完成编码器之间的切换。每个编码器有6根线与Spider控制器相连接,两个编码器的切换需用两个继电器完成,第一个继电器完成4根信号线的切换,第二个继电器完成2根电源线的切换。为保护编码器,切换的要求是:每次切换时第一个继电器先动作,0.5 s后第二个继电器再动作,保证电源切换时信号线已经完成良好接触。为了保护编码器,两次编码器的切换间隔应大于5 s。

图3 切换程序改进画面

以从编码器EN1到编码器EN2的切换为例,如上图3所示,在操作画面上点允许切换按钮,然后再点切换按钮,继电器程序立刻给继电器1输出,继电器1得电动作,0.5 s RTO计时完成,继电器2得电动作。两个继电器都得电动作后,完成从编码器EN1到编码器EN2的切换。经过以上改进后,使用效果良好,避免了主皮带因为编码器问题不能启动的事故。

2.5 操作画面的设计与改进

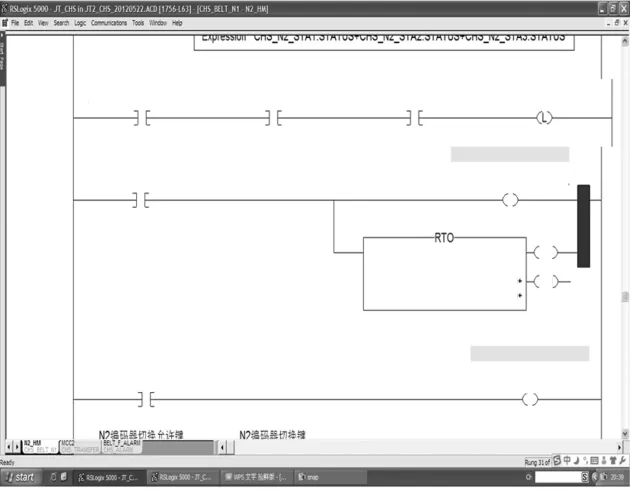

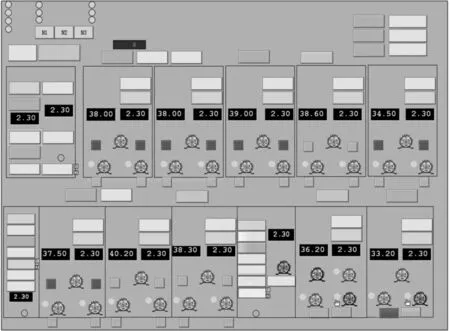

下图4是皮带液压马达操作主控制画面,在此画面上可实现对皮带以及液压马达的各种远程操作。

3 结语

液压马达驱动技术在高炉上料主皮带上的应用取得了良好效果,通过在应用过程中的不断改进和完善,达到了设计要求,实现了启动过程平稳、带速精准可调和灵活启停的目标,同时,通过程序的自动运算,使每批料在皮带上的位置都极为精准,为提升高炉上料能力和稳定性打下了坚实的基础,为高炉长期顺稳创造了条件,也为新厂建设提供了一种新的思路,具有良好的示范和推广作用。

图4 皮带液压马达操作控制画面