测量模块对柴油机缸体上水孔流量测量的影响研究*

董桥桥,黄 瑞,陈晓强,李建锋,俞小莉

(1.浙江大学动力机械及车辆研究所,杭州 310027; 2.潍柴动力股份有限公司杭州分公司,杭州 310030)

前言

随着国家排放法规的日益严格,市场对柴油机节能减排和可靠性的要求愈加严苛。柴油机冷却系统的工作能力直接影响受热零部件的热负荷和相关摩擦副的润滑条件,进而关系发动机的燃油消耗、污染物排放和可靠性。因此,冷却系统的精细化设计和控制技术成为柴油机研究中的重要环节。

长期以来,数值仿真方法,尤其是三维CFD技术的发展,为柴油机冷却系统优化设计提供了有效的手段[1-8],然而,由于冷却系统流道结构复杂,其实际流动状态不仅与设计有关,还受到制造工艺的显著影响,这种工艺因素目前尚不能采用数值方法准确计算。因此,工程上还是采用试验测量的方法检验冷却水道的流动情况,以之检验设计与制造综合质量水平。其中各上水孔的流量常被作为内部流动情况的重要表征,涡轮流量计则是常用的传感器。上述测试过程中,涡轮流量计在安装和固定等使用过程中须采用测量板,上水孔流量测量结果受到由涡轮流量计和测量板组成的测量模块的流动阻力的影响,准确掌握这种影响,对于测量板结构优化设计、提高流量测量精确度具有重要意义。

鉴于目前相关研究较少,本文中采用试验测量与模拟计算相结合的方法深入研究涡轮流量计和测量板组成的测量模块对柴油机缸体上水孔流量测量的影响,为测量板结构的优化设计和提高流量测量精确度提供理论依据。

1 柴油机上水孔流量测量试验

1.1 试验装置和试验方法

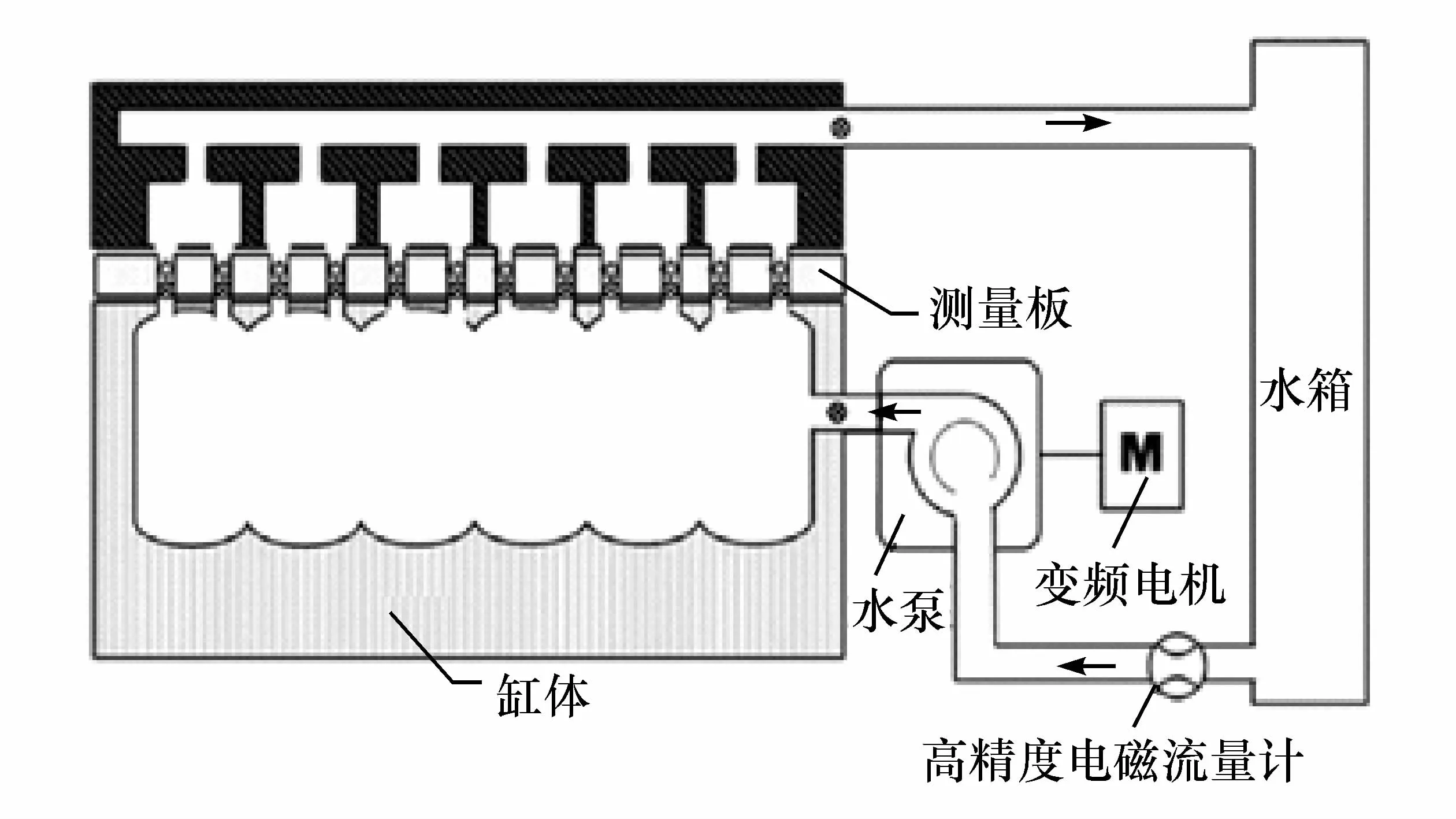

图1 柴油机上水孔流量测量试验装置示意图

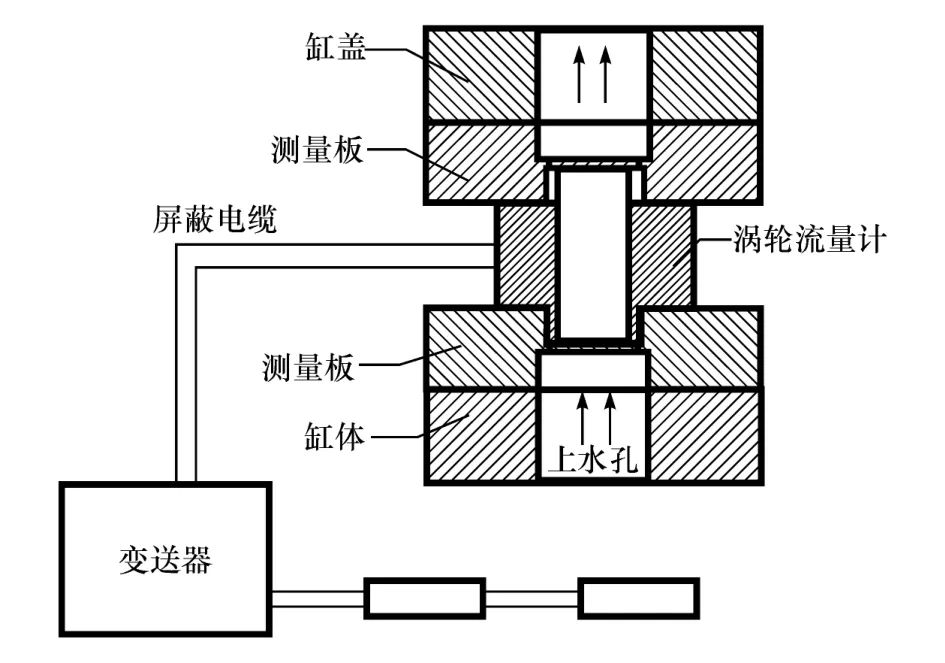

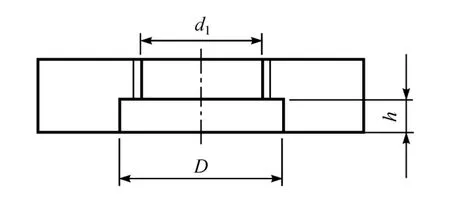

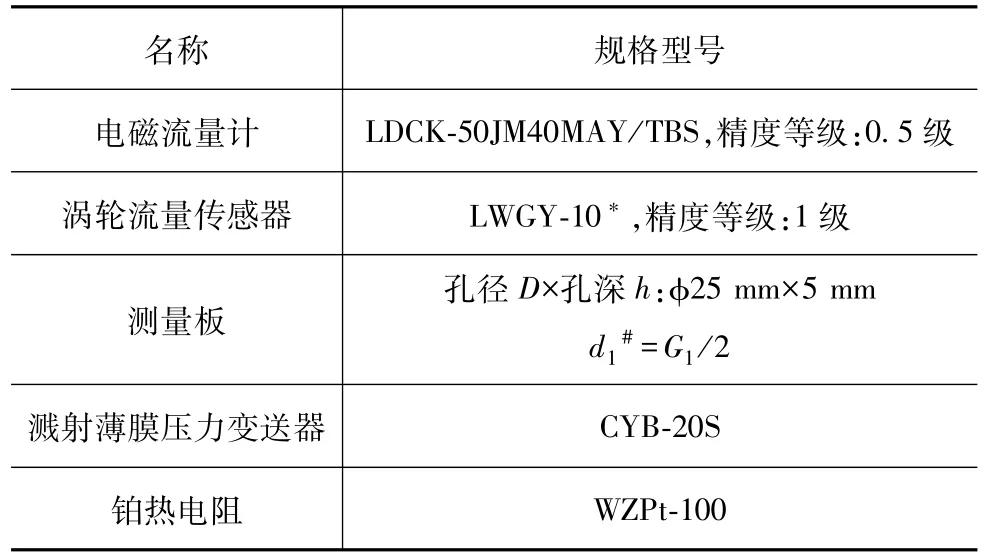

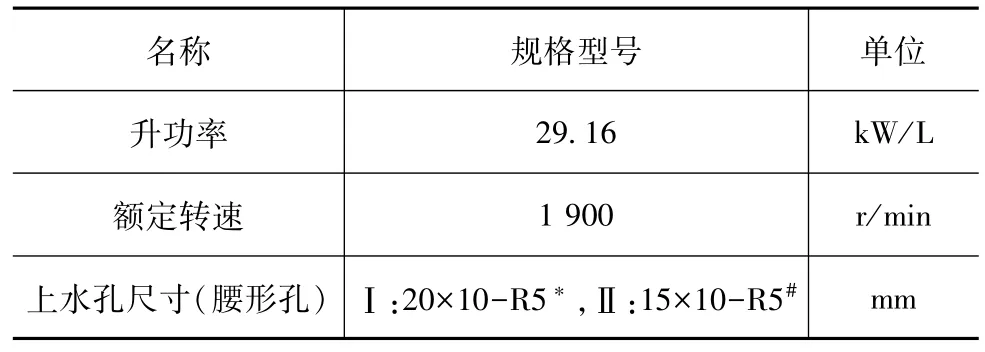

整个试验台示意图如图1所示,流量计安装如图2所示,测量板结构如图3所示。试验装置为闭式系统,试验介质为清水,温度为室温。总流量使用高精度电磁流量计进行测量,布置在水泵进口前。在柴油机进出水口各布置1个水压传感器来测量压差和1个PT100热电阻来测量温度。变频电机和水泵布置在发动机进水口前,涡轮流量计选用LWGY-10,上下两块测量板固定和安装24个涡轮流量计测量各上水孔流量,试验方法按某发动机冷却系统规范进行。试验仪器如表1所示,某六缸柴油机技术参数如表2所示。

图2 流量计安装示意图

图3 测量板结构

表1 试验仪器表

1.2 试验结果

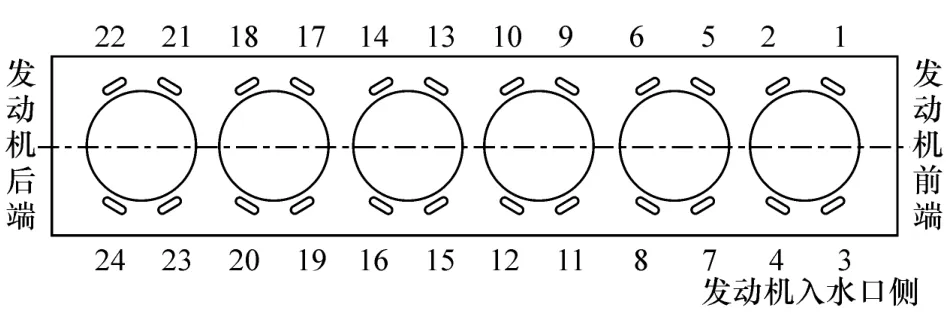

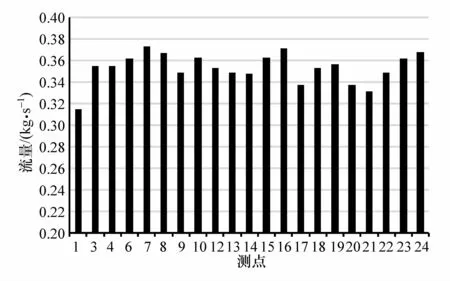

由于试验数据较多,现只选1组试验数据对后面的仿真计算进行校验,其中试验边界条件为:入口流量 8.37 kg/s、入口水温 311 K和出水压力11 837 Pa。各上水孔的编号如图4所示,由于试验过程中第2,5和11上水孔的涡轮流量计损坏,故将这3个上水孔流量数据剔除。试验所测得数据如图5所示。

表2 某六缸柴油机技术参数

图4 各上水孔编号

图5 缸体上水孔流量试验值

2 柴油机冷却水流动CFD分析

为研究涡轮流量计和测量板组成的测量模块对缸体上水孔流量测量的影响,采用CFD对引入测量模块前后各上水孔流量的变化进行对比分析。

2.1 几何模型的建立

本文中研究对象为某直列六缸柴油机冷却系统,由于整体结构十分复杂,完全按照其实体建立计算模型非常困难,在保证对数值模拟计算结果不产生很大影响的前提下,对实际的实体结构进行一些简化处理,如略去某些过渡圆角、倒角等次要细节,对一些关键位置(如缸盖水套“鼻梁”区)不作任何简化。利用三维CAD软件建立六缸冷却系统的几何模型。

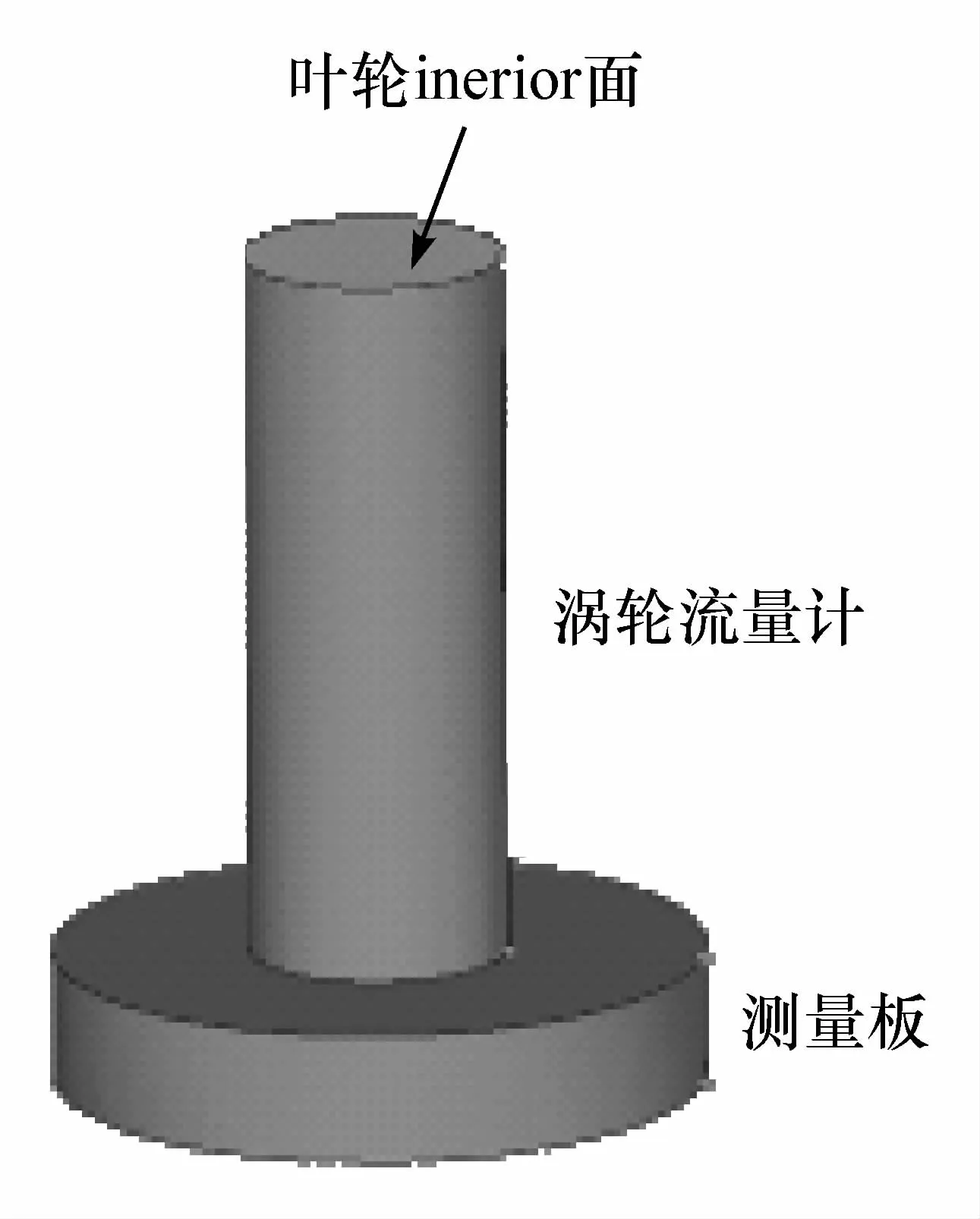

为研究测量模块对柴油机缸体上水孔流量测量的影响,对涡轮流量计和测量板进行三维建模。由于涡轮流量计的实物结构复杂,建模难度很大,而流量计中叶轮对上水孔流量的影响体现在冷却水通过叶轮时会产生一定的压力损失,所以可将流量计简化成圆柱筒,叶轮对冷却水的影响可用一个加有流量 压损曲线的inerior面来代替,如图6所示。

图6 涡轮流量计简化模型

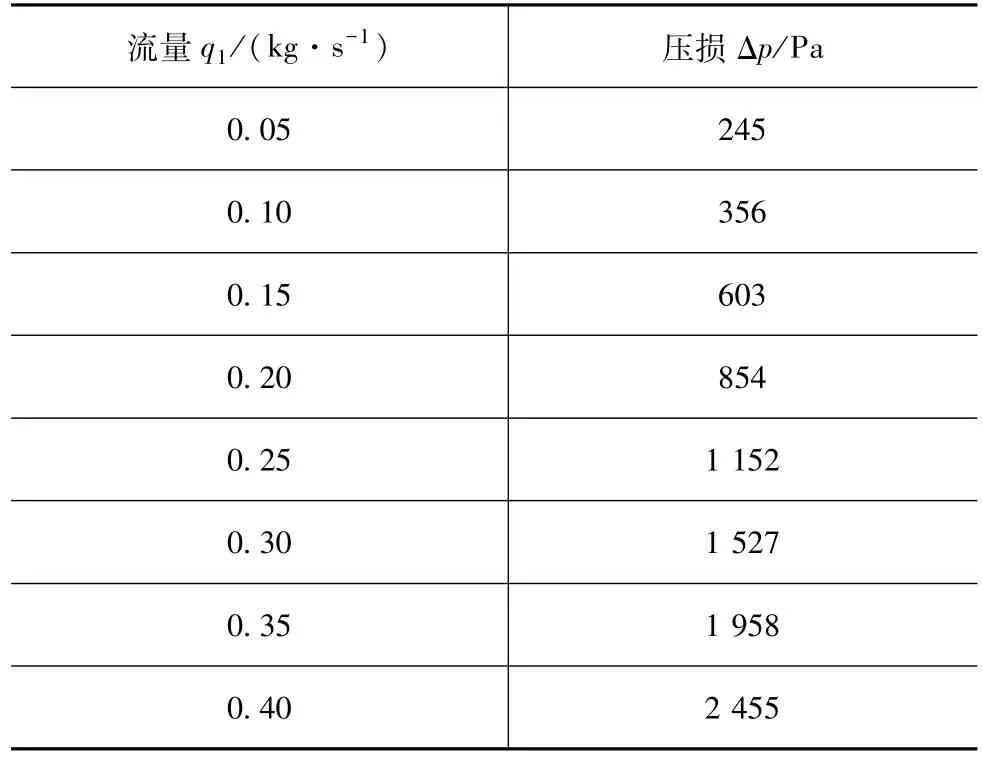

对LWGY-10涡轮流量计中叶轮的流量 压损关系进行了测量,结果见表3。

表3 叶轮的流量 压损数据表

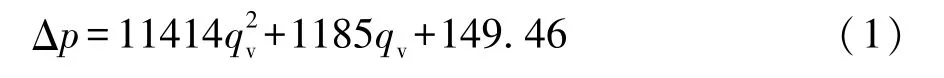

将流量 压损关系拟合为二次多项式,其表达式为

而叶轮的压力损失的理论计算公式[7]为

式中:Δp为压力损失,Pa;a为压力损失系数;qv为通过流量计的质量流量,kg/s;ρ为液体密度,kg/m3;d为流量计内径,m。

对比式(1)和式(2)可见,两者趋势相符,均为二次函数。

2.2 流体动力学模型的建立

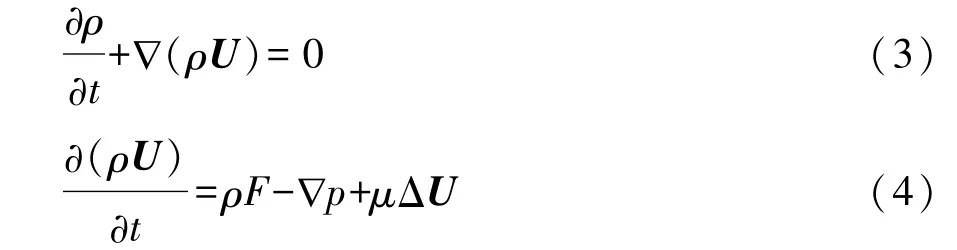

冷却水假设为不可压缩流体,控制方程采用无滑移壁面假设,其质量和动量守恒方程为

式中:ρ为流体的密度;U为流体的速度矢量;F为作用在流体上的质量力;p为流体压力;μ为流体的动力学黏度;t为时间变量。

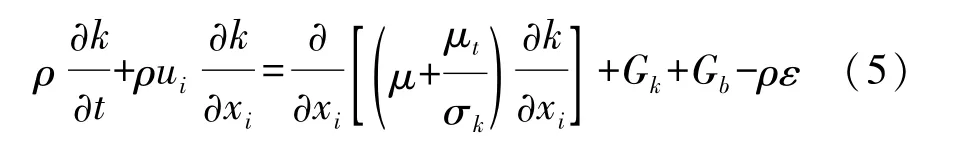

根据基于雷诺时均法的数值计算方法,引入标准 k-ε双方程湍流模型,如式(5)和式(6)所示。

湍能能量方程:湍能耗散率方程:

式中:k为湍动能;ui为U在i方向上的速度分量;μt为湍流黏度;ε为湍流耗散率;Gk为平均速度梯度引起的湍动能k的产生项;Gb为由浮力产生的湍流动能;σk,σε为湍流普朗特数;C1ε,C2ε,C3ε,Cμ为经验常数。

2.3 计算网格模型的建立

分别对所建带与不带测量模块的柴油机冷却水流动模型划分网格,根据文献[9]并结合实际冷却系统的设计特点,计算网格采用六面体网格,网格尺寸为2 mm,为改善模型的收敛性,对流体进出口进行了适当的延长。两种模型的网格分别如图7和图8所示。模型的总网格数量分别为936 310和1 018 135。

图7 柴油机冷却系统网格

图8 增加测量模块后冷却系统网格

2.4 计算模型的边界条件和物性参数

本文中针对该六缸柴油机的额定工况进行计算,入口采用质量流量入口边界条件,总流量为6.67 kg/s,入口水温为353 K,出口采用自由流出边界条件,其余边界默认为壁面。通过Starccm+的压降模型将式(1)编入算例测量段中建立的inerior面,达到模拟真实涡轮流量计叶轮压损的目的。最后得到原机和增加测量模块后各缸总流量和各上水孔流量,并对比前后差异,分析出测量模块对柴油机缸体上水孔流量测量的影响。

3 计算模型的试验校验

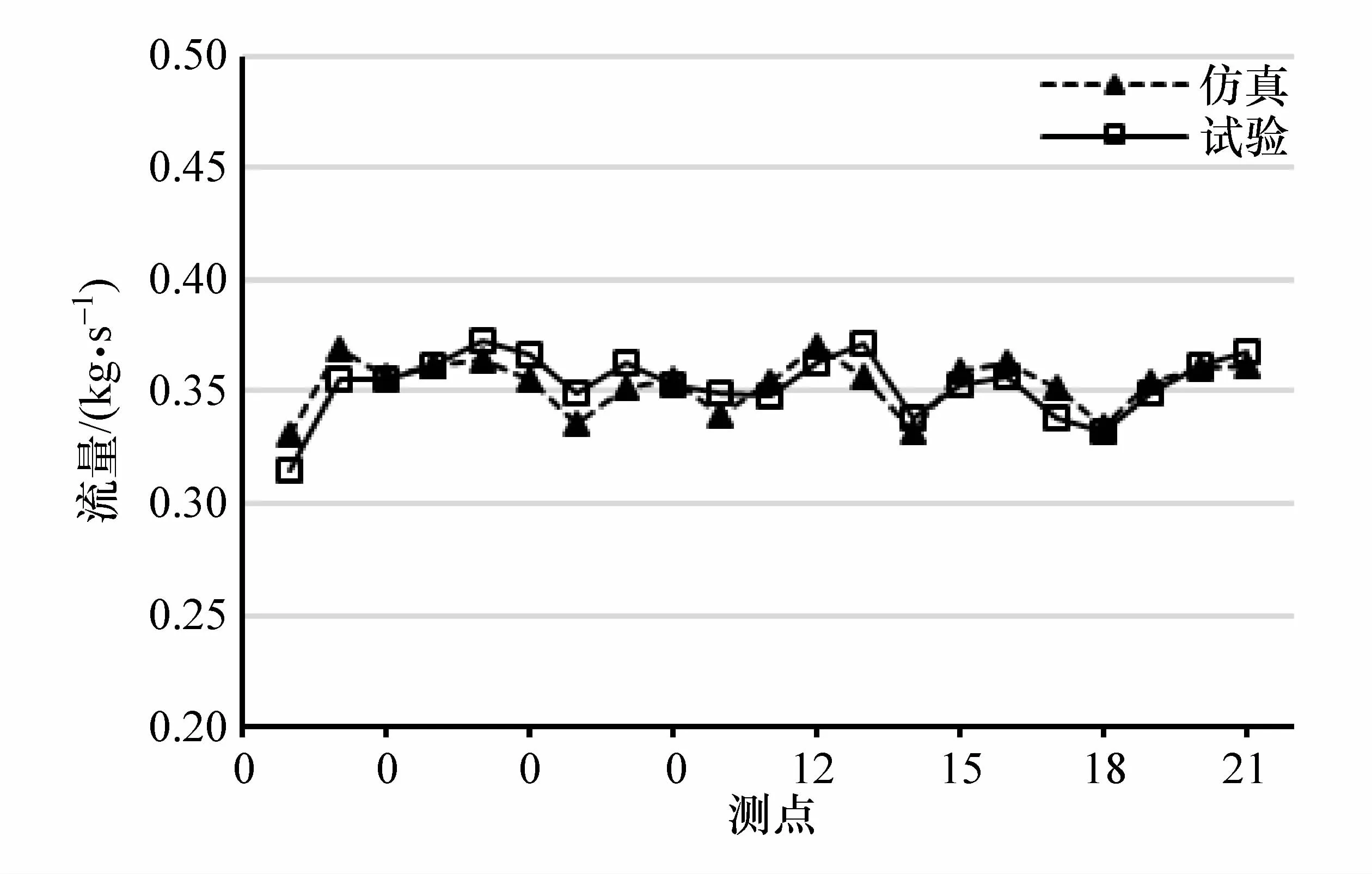

为了保证计算模型的准确性,本文中使用柴油机上水孔流量测量试验台测得的上水孔流量试验数据(见图5),对增加相应测量模块后的计算模拟结果进行校验,计算模拟与试验结果对比见图9。由图可见,计算模拟结果的最大相对误差为4.92%,表明计算模拟结果具有足够的精度。

图9 试验结果与计算模拟结果比较

4 仿真结果与分析

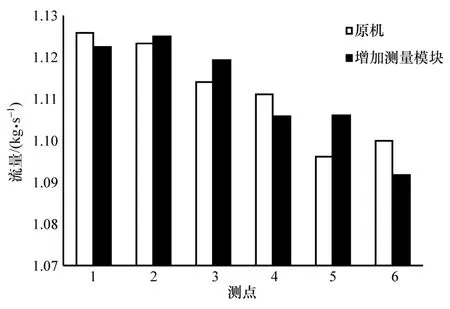

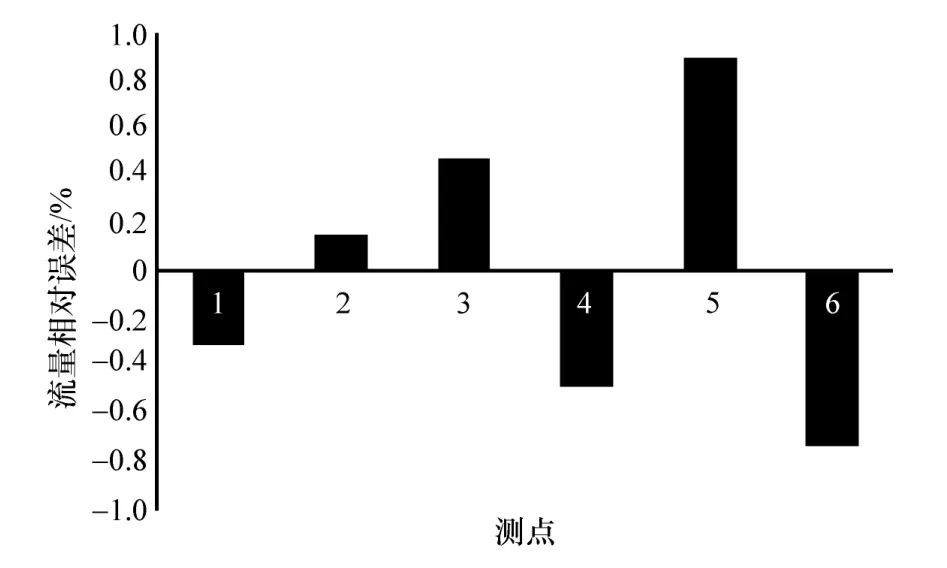

4.1 对各缸流量测量的影响

将各缸上水孔流量相加便得到各缸流量,增加测量模块前后各缸的流量值和相对误差如图10和图11所示。可以看出,增加测量模块后,上水孔流量的最大相对误差小于1%。从图7可以看出,这是由于各缸进水为并联,相互影响比较小,即各缸流阻接近,加上测量模块后等于在各缸上增加了同等大小的流阻,对各缸流量分配的测量结果不会造成大的偏差。

图10 增加测量模块前后各缸流量

图11 增加测量模块后各缸流量相对误差

4.2 对各上水孔流量测量的影响

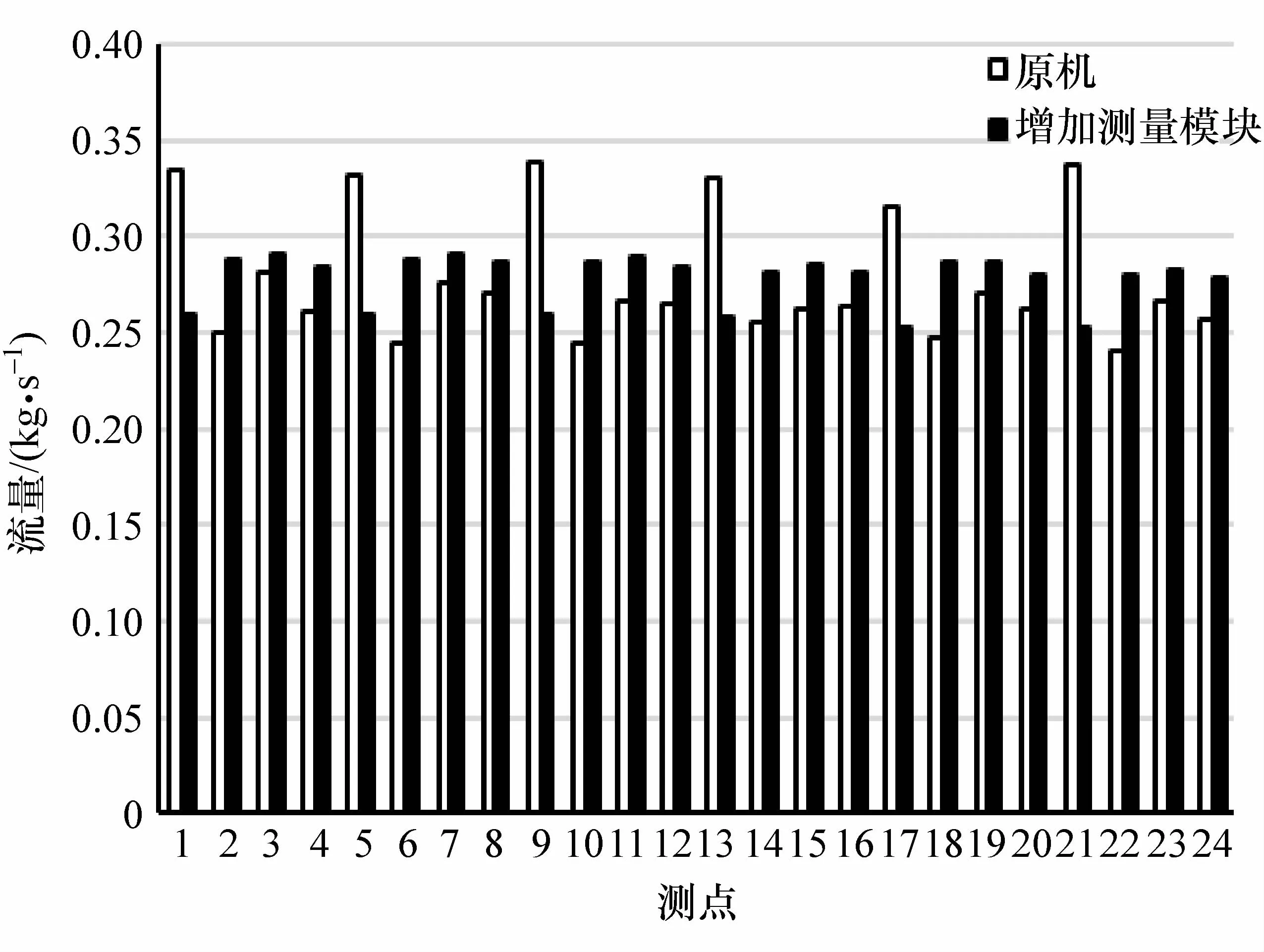

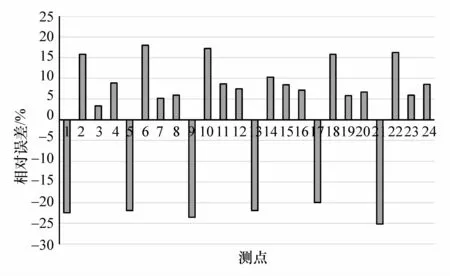

增加测量模块前后各上水孔流量和相对误差如图12和图13所示。可以看出,测量模块对上水孔流量的影响很大,最大相对误差可达25.13%。原因分析如下。

由4.1节中可知,增加测量模块前后,各缸总流量变化不大,且各缸的上水孔变化规律相似。选择第1缸各上水孔的流量进行对比分析。为了便于分析各上水孔流量变化,定义:

pj(j=1,2,3,4)为增加测量模块时第 j上水孔流量计模型产生的水头损失,Pa;

Hj(j=1,2,3,4)为原机模型冷却水从缸体第 j个上水孔到缸盖第j个上水孔时产生的水头损失,Pa;

图12 增加测量模块前后各上水孔流量

图13 增加测量模块后各上水孔流量相对误差

Dj(j=1,2,3,4)为第 j个涡轮流量计叶轮产生的水头损失,Pa。

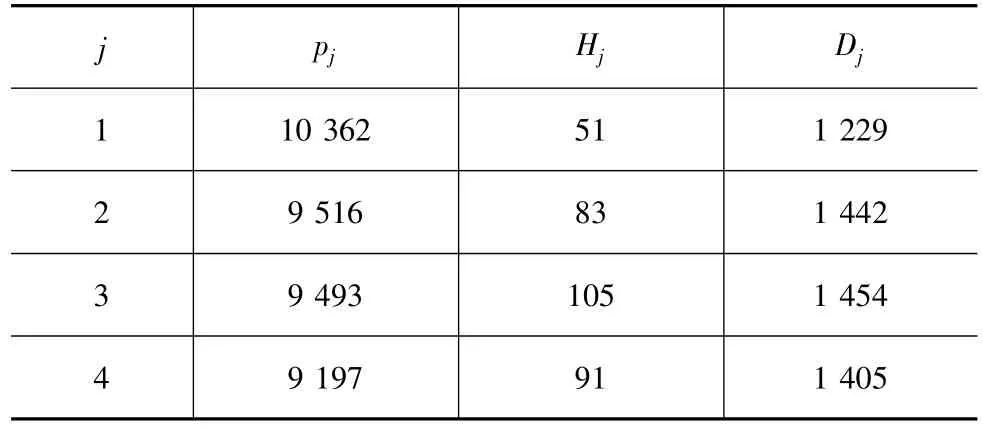

第1缸各水头损失数据如表4所示。

表4 第1缸各上水孔水头损失数据表 Pa

由表4可知,未引入测量模块时,柴油机的第1个上水孔的水头损失远比其他上水孔要小,但增加测量模块后,不仅使整个上水孔的水头损失显著增高,而且使第1个上水孔的水头损失大于其他上水孔。

纵向分析:柴油机第1个腰形上水孔的尺寸总长×总宽为20 mm×10 mm,圆角为5 mm,第2,3和4腰形上水孔尺寸总长×总宽为15 mm×10 mm,圆角为5 mm,而测量模块中涡轮流量计的内径为10 mm,测量板孔径为25 mm,使得增加测量模块后,冷却水从上水孔流向测量模块时发生节流而产生水头损失。由伯努利方程 p+1/2ρv2+ρgh=C可知,ρ和h一定的情况下,水头损失越大,压损越大,p越大,v越小,而由质量流量M=ρvA可知,横截面积A相同时,v越小,M越小。由于第1上水孔的水头损失明显要比第2,3和4上水孔高,所以流量比其他3个上水孔要小。

横向分析(和原机比较):由表4可知,相比与原机,第1上水孔水头损失增加的幅度明显远比其他3个上水孔高,导致其流量比原机小,由4.1节中的分析可知,引入测量模块后第1缸流量基本和原机一样,且第2,3和4上水孔结构相同,所以第2,3和4上水孔的流量均比原机大。

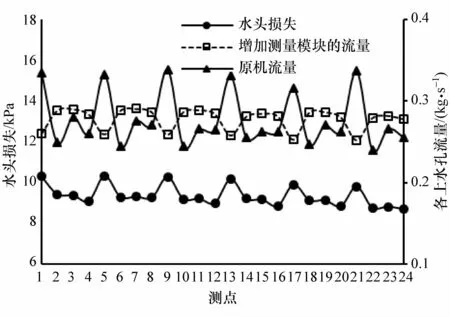

其他各缸的上水孔流量变化规律和第1缸相似,水头损失和各上水孔流量关系如图14所示。

图14 水头损失和各上水孔流量关系

5 测量模块的改进

由以上分析可知,要减小测量模块对上水孔流量的影响,即减小测量结果最大相对误差绝对值|Δmax|,须减小测量模块产生的压力损失。测量模块产生的压力损失主要由节流产生的局部压力损失hj和势能增加产生的压力损失hEp组成,是由涡轮流量计和测量板产生的。

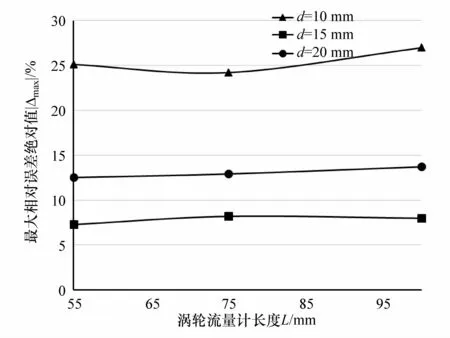

5.1 |Δmax|与涡轮流量计的影响关系

|Δmax|和涡轮流量计的长度L和内径有关,由于涡轮流量计内径和测量板出水孔径要保持相同(统一用d表示),所以与测量板出水孔径合起来分析,此处主要研究不同内径下涡轮流量计长度L的影响。根据上水孔尺寸,涡轮流量计内径d分别取10,15和 20 mm,L分别取推荐的尺寸 55,75和100 mm。然后进行建模计算,计算时须在叶轮面上添加流量压损曲线,从式(2)中可以看出,叶轮的压力损失与通过流量计的质量流量的平方成正比,与流量计管道内径的4次方成反比。相同流量情况下,虽然d=15 mm和d=20 mm的涡轮流量计中叶轮的压力损失系数有所差别,但明显可以看出,影响叶轮压力损失的主要因素是流量计的内径,为了便于分析,认为d=15 mm和d=20 mm中叶轮的压力损失系数和d=10 mm相同,这样就从理论上得到了d=15 mm和d=20 mm中叶轮的流量 压损表达式。

计算结果如图15所示。

图15 不同内径d下|Δmax|与涡轮流量计长度L的关系

由图可以看出,对于不同内径 d,|Δmax|随着涡轮流量计L的增加变化都很小,这是由于L的增加只引起hEp增加,而这部分压损占总压损的比例很小,所以L的增加对|Δmax|的影响很小。

5.2 |Δmax|与测量板的影响关系

|Δmax|与测量板的水孔结构、入水孔径D、出水孔径d和水孔深度h 4个因素有关。试验中为了便于安装,入水孔径D是根据上水孔尺寸来确定的,故本文中对入水孔径D的影响不作研究,由于涡轮流量计内径与测量板出水孔径要保持相同,所以只须对测量板出水孔径分析即可。

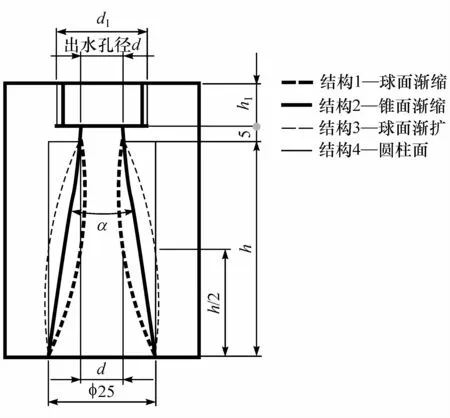

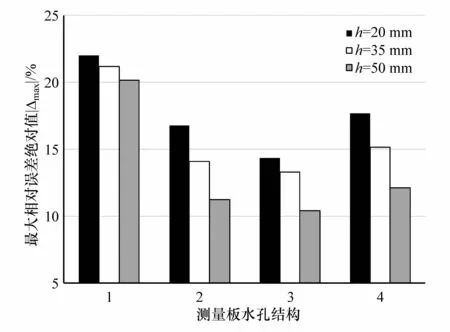

5.2.1 测量板水孔结构对|Δmax|的影响

由5.1节中可知,L对|Δmax|的影响很小,在研究测量板水孔结构的影响时,涡轮流量计长度L可以选取55 mm,水孔结构设计为常见的4种结构,分别为球面渐缩、锥面渐缩、球面渐扩和圆柱面,如图16所示,其中d1和h1分别与涡轮流量计螺纹外径和长度相同,出水孔长度设计为5 mm。由图可以看出,随着出水孔径d从10增加20 mm,4种水孔结构的差异逐渐减小,|Δmax|趋于一致,d=10 mm时,差异最大。故在研究测量板水孔结构对|Δmax|的影响时,出水孔径d取10 mm即可,水孔深度h选取20,35和50 mm(h=5 mm时结构1和结构3出现干涉故舍去)。

图16 测量板的水孔结构

分别对上述测量板进行建模计算,结果如图17所示。

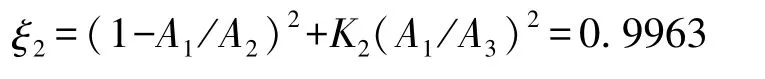

图17 不同水孔深度h下|Δmax|与水孔结构的关系

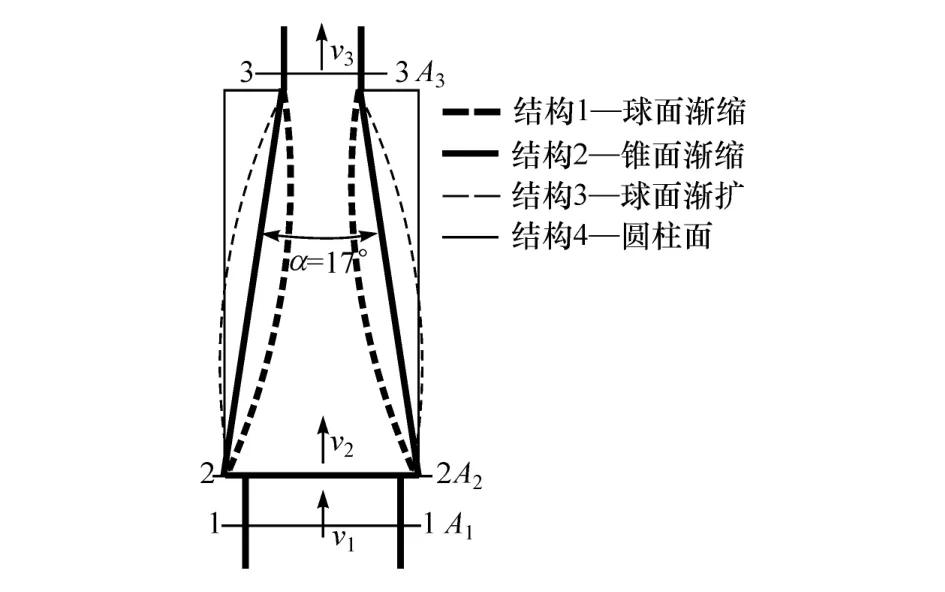

由图可以看出,对于不同水孔深度 h,|Δmax|与水孔结构的变化趋势一致,都表现为结构1>结构4>结构2>结构3。这是由于水孔结构造成的压力损失主要以局部压力损失hj为主,分析时水孔深度h取50 mm,上水孔取第1缸第1个上水孔,计算公式为

式中:ξ为局部阻力系数;v1为入口处流速,如图18所示。

图18 局部损失计算图

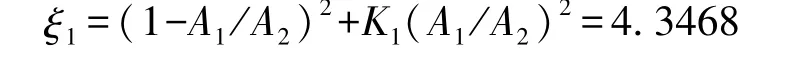

相同入口流速v1下,各水孔结构的ξ计算如下。结构1:

结构2:

结构4:

式中K1和K2分别为结构1和结构2阻力系数,K1与 A3/A2有关,K2与 A3/A2和收缩角 α有关,可通过查表获得,K1和K2分别为29.8和0.114 5。

由于结构3没有相关计算公式,可通过横截面变化定性分析,结构1的横截面变化比结构2大,导致局部损失系数比结构2大,结构3的横截面变化比结构2小,可类推出局部损失系数比结构2小。4种结构的局部损失系数大小为结构1>结构4>结构2>结构3,由于局部阻力系数越大,局部损失越大,|Δmax|也就越大。

5.2.2 测量板水孔深度h和出水孔径d对|Δmax|的影响

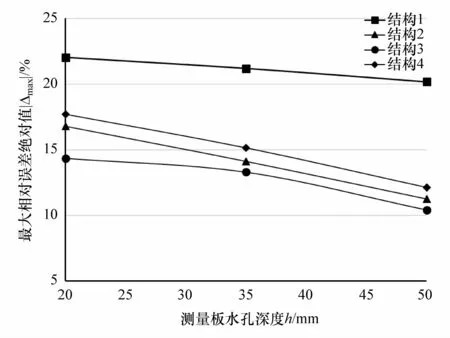

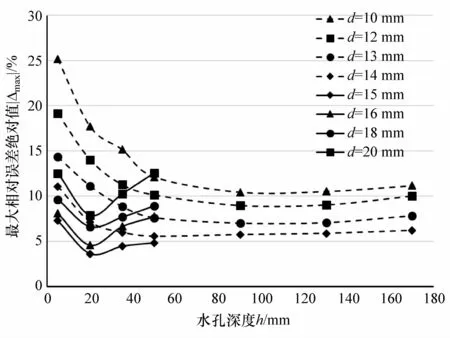

由图19可知,不同水孔结构下,|Δmax|与水孔深度h的变化趋势一致,所以在研究|Δmax|与测量板水孔深度h和出水孔径d的关系时,测量板水孔结构可以选结构4,涡轮流量计长度L取55 mm。水孔深度 h分别取 5,20,35,50,90,130和 170 mm,出水孔径 d分别取 10,12,13,14,15,16,18和 20 mm,计算时涡轮流量计中叶轮的流量 压损曲线和5.1节中处理一样,计算结果如图20和图21所示。由于d=15,16,18和20 mm在h=50 mm时已出现拐点,图20中不再增加h>50 mm的点。

图19 不同水孔结构下|Δmax|与测量板水孔深度h的关系

图20 |Δmax|与测量板水孔深度h的关系图

由图20可知,对于不同的出水孔径d,|Δmax|随着水孔深度h的增加整体上都表现为先减小后增大,存在最小值。以d=10 mm为例分析,刚开始h较小,hEp较小,总压力损失以 hj为主,随着h的增加,测量板的稳流作用明显增强,hj迅速减小,虽然hEp有所增加,但增加的幅度要小于hj减小的幅度,总压力损失减小,|Δmax|减小。当h继续增加时,测量板的稳流作用变化很小,导致hj减小的幅度变小,而hEp继续增大,当hj减小的幅度等于hEp增加的幅度时,总压力损失最小,|Δmax|最小。随着h的继续增加,hEp增加的幅度大于hj减小的幅度,总压力损失增加,|Δmax|增大。其余内径d的变化规律和d=10 mm类似,只是hEp随着d的增加而增大,从而使得取得最小值的水孔深度h减小。

由图21可知,对于不同的水孔深度h,|Δmax|随着出水孔径d的增加整体上也都表现为先降低后增加,d=15 mm时,|Δmax|都最小。这与|Δmax|随着水孔深度h的变化规律一致,只是h的增加对|Δmax|取得最小值的出水孔径d基本无影响。

综上分析可知,存在水孔深度h和出水孔径d使得|Δmax|最小,h和d的具体数值与上水孔结构、尺寸和测量板孔径有关。

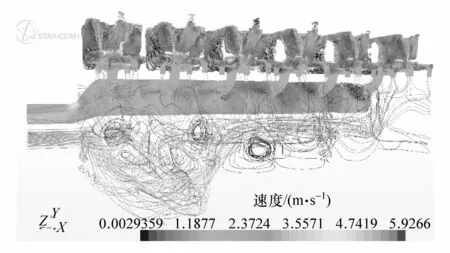

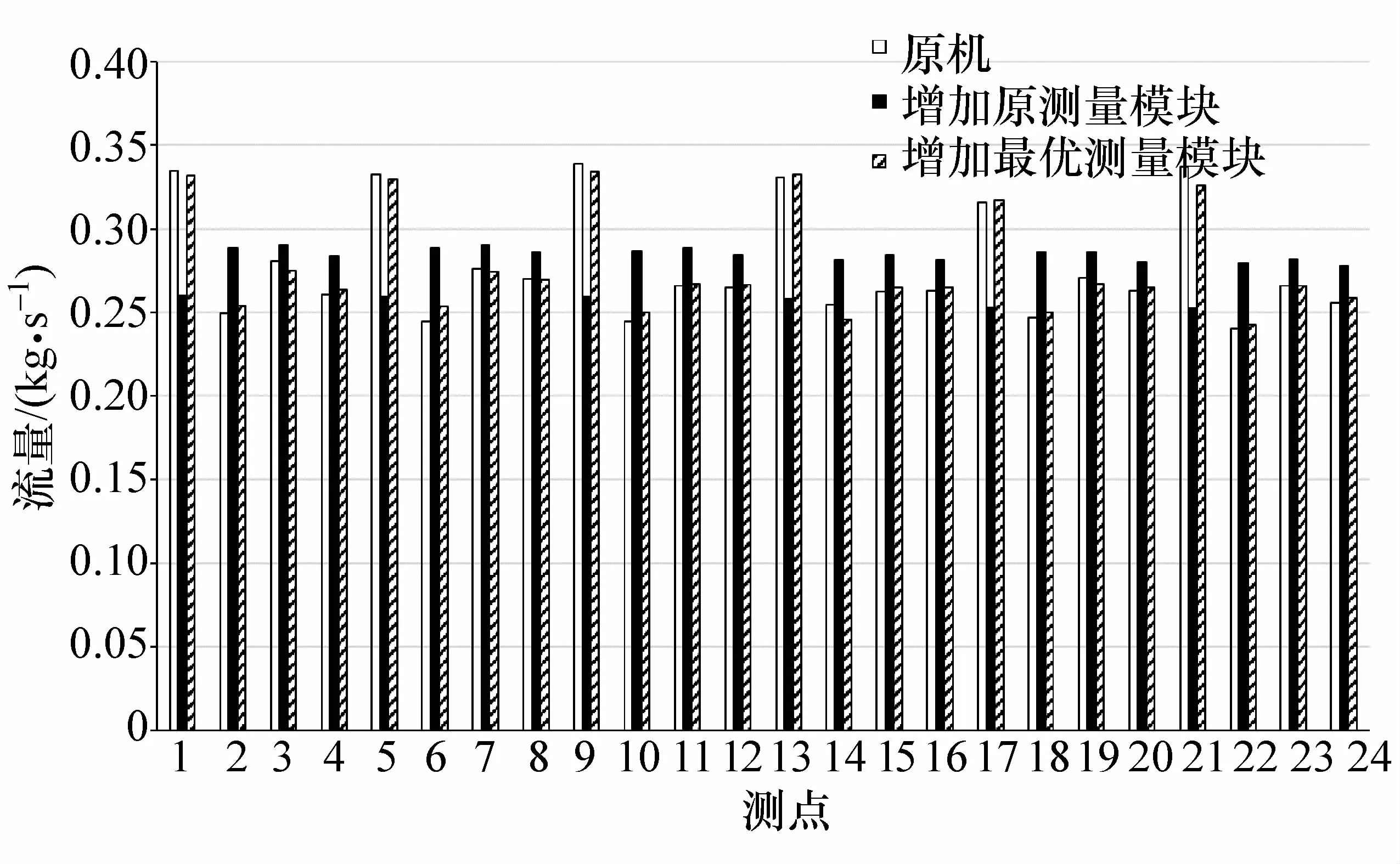

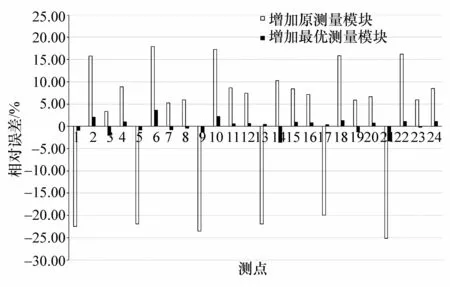

6 测量模块的改进效果验证

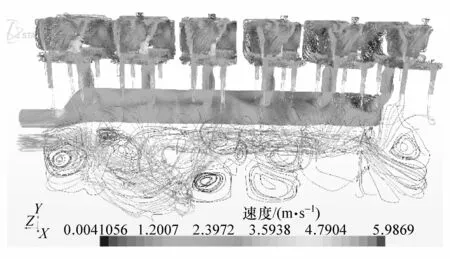

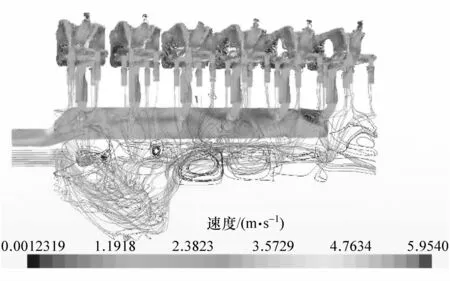

根据上述分析,|Δmax|与测量板水孔结构、水孔深度h和出水孔径d有关,与涡轮流量计长度L关系很小。虽然测量板水孔结构2和结构3的|Δmax|比结构4小,但相比通过改变水孔深度h和出水孔径d来降低|Δmax|的效果要低,且结构2和结构3的加工成本明显比结构4高。综合考虑,最佳的测量板模块是水孔深度h为20 mm、出水孔径d为15 mm及水孔结构为结构4的测量板和内径d为15 mm和长度L为55 mm的涡轮流量计。原机未装测量模块、加装原测量模块和加装最佳测量模块的流速图如图22~图24所示。可以看出流速分布与原机很接近,相比增加原测量模块后的流速分布有了很大的改进。加装最佳测量模块后重新进行CFD仿真,结果如图25和图26所示。由图25明显可见,加装最佳测量模块后各上水孔的流量与原机很接近;而由图26可见,换装最佳测量模块后各上水孔流量的相对误差显著降低,最大相对误差由25.13%降至3.6%。

图22 原机流速图

图23 增加原测量模块后流速图

图24 增加最佳测量模块后流速图

图25 原机、加装原测量模块和加装最佳测量模块后各上水孔流量对比

图26 加装原测量模块和加装最佳测量模块后各上水孔流量相对误差对比

7 结论

(1)测试过程中,使用LWGY-10涡轮流量计和φ25 mm×5 mm测量板组成的测量模块对上水孔流量进行测量,发现测量模块对各缸流量影响较小,最大相对误差小于1%,但对各上水孔流量的影响较大,最大相对误差为25.13%。

(2)分析了|Δmax|与测量板水孔结构、水孔深度h、出水孔径d(也指涡轮流量计内径)和长度L的关系,得出|Δmax|与涡轮流量计长度L关系很小,与测量板水孔结构有关,4种测量板水孔结构的|Δmax|大小依次为球面渐缩>圆柱面>锥面渐缩>球面渐扩。随着测量板水孔深度h和出水孔径d的增加,|Δmax|都表现为先减小后增大,存在最小值,相应h和d的具体数值与上水孔尺寸和测量板孔径有关。

(3)通过综合考虑得到了最佳测量模块,即水孔深度h为20 mm、出水孔径d为15 mm及圆柱面水孔结构的测量板和内径d为15 mm和长度L为55 mm的涡轮流量计,增加最佳测量模块后的|Δmax|只有3.60%,相比原测量模块的25.13%明显减小,流速分布与原机很接近,较增加原测量模块后的流速分布有了很大的改进。