烧结车间闭式冷却循环水系统应用

李俊峰,邓志伟,刘涛,郝京波,梁升

(安泰科技股份有限公司,北京 101318)

烧结是粉末冶金行业的常见工序之一,它是一种在特定的气氛环境下、将工件加热到指定高温、并维持一段时间以发生预期等一系列物理化学变化,并进行冷却的过程。在A企业烧结钕铁硼磁体的生产过程中,烧结工序是最为关键的工序之一。该工序将预取向压制的毛坯,在真空环境下加热到1100℃左右,并保温一段时间,进行微观组织的物理化学反应,最终冷却后形成致密化的钕铁硼合金。该过程常用的设备有真空烧结炉、真空热处理炉、PVD炉等,由于设备工作温度高,单炉处理时间长,是整个烧结钕铁硼生产过程中能耗最大的环节。在工作过程中,烧结设备的冷却是一个重要问题,目前主要的冷却方法是往设备内通入30℃左右的冷却循环水,一方面对高温部件进行物理保护,一方面协助设备进行工艺条件实现(如温控精度、冷却速度)。本文以A公司烧结车间配套的闭式冷却循环水系统为例,介绍该工程的总体方案设计、选型、实施和运行管理等具体应用。

1 烧结车间冷却循环水系统重点问题

1.1 设备及用水量

对于真空烧结炉、真空热处理炉等设备,工作温度长期保持在900℃以上,大部分时间以维持大水量、保持烧结室的结构安全为主;即使是在冷却阶段,通过风机鼓风经换热器冷却工作室,从300℃降低到室温,该过程中热交换一二次侧的温差仍比较大,对水温敏感程度低,维持在30℃左右并保持水量即可;对于PVD炉等需要冷却靶材或线圈的设备,要求精确控制低水温15~20℃,以保证工艺参数实现,这类设备往往用水量较烧结炉小得多。

1.2 水质要求

因设备工作温度高,对水质有一定要求:首先要求循环水中的钙镁离子浓度低;其次要求对微生物进行控制,以降低烧结设备水套、换热器和管道的内壁结垢速度,减少黏泥,防止堵塞管道或降低换热效率。

1.3 水压控制

对于烧结设备的主要用水点:炉体炉门水套、风机换热器、扩散泵、以及插板阀等部件,水路数量多、管径差异大、水量和压力损失差异很大,为了保证各个用水部件的水量,在设备上均设计有分水器和集水器,集水器大多采用开放模式,联通大气压,这样即使在水压很小的情况下,各回路都能正常冷却,并且这种方式能直观的观察和判断设备用水情况。在实际应用中,水系统一般需要带整个车间的设备,因而需要覆盖用水点的距离差异和供回水条件的差异,一般按照恒压供水进行设计,水压以保证最远端设备的正常用水为准。系统根据用水设备数量变化引起的水压变化进行自动调节,以达到工艺要求下的最低用能。

1.4 安全和备用

烧结过程为高温过程,中途一旦停水,在高达1000℃以上的温度下,除产品性能受到影响之外,将对炉体、炉门、风机等部件可能造成不可逆的永久损坏,甚至会引起蒸汽喷射和人员安全事故。因此,需要做充分的冗余设计和安全考量,严防停水事故的发生,以及万一事故发生的后果防范。

1.5 冬季防冻和夏季极热

水系统面临冬季和夏季两种极端气候下的巨大热负荷波动,因此有必要区别对应;如夏季发挥冷却系统100%效能的话,在冬季可能不到40%,如果不能灵活调整系统,将造成极大的能源浪费。并且在北方地区,冬季需要重点防范循环水结冰的问题:一旦结冰,短期内无正常供水,生产停滞;更甚者可能导致冷却塔或水管冻裂,恢复的时间和难度更大,往往会造成巨大的经济损失。

1.6 节能运行

烧结工序能耗大,长期的加热、降温过程以及贯穿始终的真空系统是主要用能动作。例如,在烧结钕铁硼材料的烧结过程中,300kg炉的烧结和热处理两序电耗超过1200kWh/炉,占整个材料生产电耗的50%以上。而烧结炉配套的循环冷却水的用电则占烧结炉电耗的20%左右,其中以动力系统(水泵)的能耗为主,其次是冷却系统(冷却塔)。如何在水系统的动力和冷却部分做相应的节能设计,将直接影响到生产成本,意义重大。

2 工程设计及实施

2.1 闭式循环系统

烧结类设备的用水点数量多、各路流量差异大,目前行业内主要采用开式系统:即热水池中的热水经泵至冷却塔冷却后回流至冷水池,冷水经泵供给车间设备,给水由设备自带的分水器分到各用水点,各路回水至开放式集水器中,经回水干管汇流到热水池。这种方式可方便直观地观察每路用水点的情况,并进行调整,平衡各路用水量。缺点是水质难以维护,长期运行引起设备的水套、冷却器和管路结垢和腐蚀严重,影响使用寿命和设备性能。

A企业烧结车间设备价值和工艺稳定性要求都比较高,因此对水质要求严格,首选采用闭式系统,主要设备为逆流式闭式冷却塔。闭式循环系统中冷却水与外界环境直接接触,可以防止粉尘、微生物、有害离子和其他介质进入系统,长期运行效果较好。该系统中冷却水为循环使用,蒸发量很小,因此考虑使用纯水,并根据运行水质状况加入适量的防腐剂、抑菌剂等药剂。闭式冷却塔的喷淋水蒸发量大,并且需要与外界环境接触,设计使用软化水,以降低长期运行过程中水垢的积累对冷却塔效果的影响。

2.2 水温

根据烧结炉、热处理炉等设备的特点,结合烧结炉用水要求及经验,设计系统供水水温32℃,回水温度37℃。

2.3 水量确定

根据车间设备用水量核算所需水量为:15t/h/台×4台=60(t/h),设备及管道内的系统水量约为5t。

2.4 冷却塔选型

根据系统水量及水温要求,选定良机品牌LNCM—65型闭式冷却塔,由于车间内外的场地限制,无法再新增工艺设备、无须预留富裕水量。该型冷却塔循环水量65t/h,标准工况为37℃给水32℃回水。本案再通过其他措施优化设备用水方案,适当平衡热负荷,以降低对冷却设备的要求。

2.5 水力计算

循环水管路的损失约为0.02Mpa,沿程高差损失约为0.05MPa用水设备的损失小于0.2MPa。经查冷却塔技术参数,其内部盘管的典型压力损失为0.1MPa;因此,在系统水不经冷却塔的情况下,系统压力损失约0.27MPa,对应水泵的扬程应在27m以上;在系统水经冷却塔的情况下,系统压力损失约0.37MPa,扬程应在37m以上;在热水经塔直接回冷水池的情况下,扬程应在15m以上。

2.6 集水箱和泄压功能配置

闭式系统一般会存在多个回水点压力不平衡引起的水量不均问题,严重时可能出现部分管路无回水的现象,进而导致设备受损。为了解决这个问题,本系统设计半地下式集水箱,并在水箱内焊接密封的PVC内胆,以达到以下目的:(1)集水后泄压;(2)保护水质密闭不收污染;(3)提供一定的系统水容量,利于启停泵和设备检修时卸水;(4)在冬季可以利用地坑自然散热,并有一定的防冻作用。

水箱分为冷水箱和热水箱,下半段是分离结构,顶端是连通结构,在热水箱满后可溢流至冷水箱,冷热水箱的动态调整容量稍大于系统水量,以保证停机时系统水的回流。本案中由于场地限制,采用半地下一体浇筑的混凝土地坑,冷热水容量各约10t,坑内焊PVC内胆,并将冷却塔放置于坑顶以节省空间。

2.7 排气阀及卸水点的设置

闭式循环水系统需在管道最高点(一般是末端)设置排气阀,以防形成局部气阻或气蚀,影响水流和水量分布。另外,由于系统封闭性,涉及设备检修的情况下,需要有低位卸水点,因此需要在设备进出口、泵的进出口均设置阀门,在低点设置卸水阀门。在冬季部分室外的管道切换不用的情况下,必须将这部分管道中的水放净以防冻裂,因此,需在相应管道前后阀门间设置卸水点。

2.8 仪表配置

闭式循环水系统中水泵前、后,设备进、出水口,需要分别安装压力表;管道末端需要安装压力传感器作为恒压供水的控制信号;在给、回水主管和室外环境分别安装温度传感器,作为控制冷却塔风机的信号;在设备集水器的每个回路中安装水流开关,作为监督水量的报警信号。

2.9 安全配置

按常规做法,应设置备用泵防止水泵故障;应设置柴油机泵或高位应急水箱,作为非电情况下的紧急应对措施。本案中供水泵均为一用一备;因场地限制和安全环保等限制性政策,两项非电情况的安全措施不具备实施条件。考虑本车间循环水量较小,因此本案将自来水和应急消防水作为应急水源,在消防栓和自来水接口处预留快速接头,但不直接连通到本系统,以防误操作影响系统水质。一旦发生停电,工人迅速将水龙带接到自来水和应急水快速接头处,关闭外部主管路的阀门防止破坏整个系统水质,并打开主管路上的卸水开关,可以在几分钟内完成切换,保证设备安全,并保持室外地坑和管道内的大部分纯水不受影响。

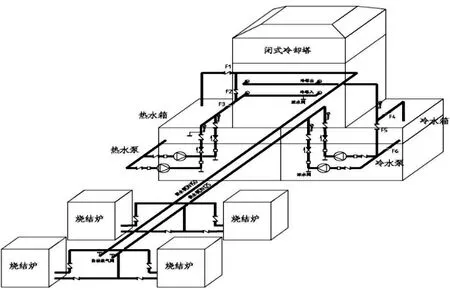

2.10 闭式冷却循环水系统图

综合以上设计系统图如图1所示。

图1 水系统图

具体配置如下:

冷却塔:1台逆流式密闭冷却塔LNCM—65(良机),Q=65t,N=10Kw;

热水泵:2台KQL100/140S-7.5/2(凯泉),Q=80t/h,H=24m,N=7.5kW;

冷水泵:1台KQL100/165-15/2(凯泉),Q=115t/h,H=34m,N=15kW;

1台KQL100/170-15/2(凯泉),Q=87t/h,H=38m,N=15kW;

3 运行控制和管理

针对A企业所处北方地区的冬季长、冬季冷、全年温差大的气候特征,系统设计3种运行模式。

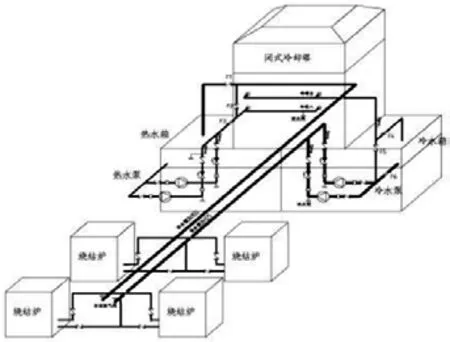

3.1 夏季运行模式

如图2所示,在热负荷大的季节(夏季及春秋季部分时段),开启阀门F1、F3、F4、F6,关闭阀门F2、F5,热水泵将热水打入冷却塔冷却后,自然回流至冷水箱,冷水泵将冷水供至车间内设备,设备回热水经主管汇流至热水箱,不平衡部分水量通过水箱间溢流自然均衡。热水泵一用一备,冷水泵优先开启大流量泵,以大水量增加换热量,小流量泵作为备用。

图2 夏季运行模式

3.2 冬季运行模式

如图3所示,在散热条件好、热负荷不大的季节(春秋冬季部分时段),开启阀门F2、F5,关闭阀门F1、F3、F4、F6。该模式下系统水不经过水箱,冷水泵将水供至车间内烧结炉,设备回热水经主管汇流至冷却塔内冷却,再通过冷水泵供至车间。热水泵全部停用,冷水泵优先开启小流量泵,获得较高的水压以克服冷却塔的水压损失,大流量泵作为备用。这种模式热水泵停用,节能效果明显;多余的系统水存入水箱下半段,可防结冰。

图3 冬季运行模式

3.3 极寒运行模式

如图4所示,在极寒条件下(寒冬),开启阀门F1、F6,关闭阀门F2、F3、F4、F5。该模式下系统水不经过冷却塔,冷却塔放空以规避冻裂的问题。冷水泵将水供至车间内烧结炉,设备回热水经主管汇流至热水箱中,再溢流至冷水箱,通过冷水泵供至车间。由于车间内和室外温度极低,通过室内外的自然散热已基本能满足设备散热;同样,该模式下热水泵和冷却塔全部停用,节能效果明显;冷却塔放空解决了结冰之忧;系统水位于半地下,可兼顾自然散热和保温防冻。

3.4 系统运行控制

图4 极寒运行模式

首先,为保证用水设备稳定运行,以及管理的直观和方便,业内一般都对供水压力进行管控,本案采用恒压供水方案。由于车间设备少、分布集中,可通过供水管道末端的压力来控制冷水泵的运行频率,进行恒压供水。在冷却塔的水温控制上,以供水总管、回水总管、环境温度3项作为参考,进行分段PID模糊控制,保持温度在一段时间内的稳定性。

其次,考虑烧结车间内生产排产和工艺节奏的特点,4台设备的装炉时间先后会错开30min以上,并且在80%以上的高温恒温烧结时段内,设备对水温不敏感,仅在最后的冷却时段需要保证水温和水量稳定,以确保冷却速度不影响产品性能。据此对烧结炉风机冷却器的供水设置2档控制,即:常规时段为一档,开启一路供水,水量为原正常水量的60%左右;冷却时段为二挡,开启两路供水,水量可达原正常水量的120%,加强水量以防水温的不足。该方法在保证设备性能的前提下,降低大部分时间段的用水量,并可适当降低工艺设备对水温的要求,进而达到节能的效果。

再者鉴于烧结炉的连续工作时间长,一般钕铁硼行业内的烧结炉工作时间多在12~30h,视为连续运转,因此循环水一般是长流水形式;实际在常温和低温状态下的抽真空、进出料、检修、等待等时段内,冷却水是无效或部分无效的,长流水白白损失了大量的水力,加重了水泵的负担,浪费了电能。本案中增加单体设备给水的电磁阀,并与设备联动,在设备运转时段用水,停机、待机时段关停,配合回水分路的水流开关形成报警系统,协助生产人员的点检和管理。由于给水和回水管道都处于高位,即使在给水电磁阀关闭的状态下,设备所有用水点仍会保持充满水的状态,不会出现干烧的情况;通过对低效、无效的用水控制,降低运行水量,进而利用恒压控制系统降低供水泵频率,达到节能的效果。尤其是在产能负荷不高的情况下,节能效果更加明显。

4 结语

闭式冷却循环水系统应用于钕铁硼磁体烧结车间,能直接提高烧结炉、热处理炉及附属部件的换热效率并延长其使用寿命。本案水系统在水质保证、运行安全保障、多模式节能运行、降低系统运行动力等方面优势突出,综合效益显著,有行业推广应用意义。