化学气相沉积法制备吸波型SiCN陶瓷的研究进展

穆阳阳,涂建勇,薛继梅,叶 昉,成来飞

(西北工业大学 超高温结构复合材料国防科技重点实验室,西安 710072)

化 学 气 相 沉 积(chemical vapor deposition,CVD)是反应物在气态条件下发生化学反应生成固态物质,沉积在加热的固态基底表面,进而制得固体材料的工艺技术,它本质上属于原子范畴的气态传质过程,反应过程产生的气态副产物作为尾气被抽走。CVD法是制备新型薄膜、陶瓷以及纳米碳材料(如热解碳、石墨烯和碳纳米管)的重要方法。1968年,Kumagawa课题组[1]首次使用低压汞灯研究了光照射对固体表面上沉积P型单晶硅膜的影响,开启了光沉积的研究。1972年,Nelson等[2]用CO2激光聚焦束沉积碳膜,发展了激光化学气相沉积。继Nelson后,美国Allen等[3]许多学者采用几十瓦功率的激光器沉积SiC、Si3N4等非金属膜和Fe、Ni、W、Mo等金属膜和金属氧化物膜。20世纪90年代后,CVD技术迅速发展,欧美国家对采用CVD法制备薄膜和陶瓷的热力学和动力学进行了一系列研究。国内的CVD技术虽起步较晚,但发展很快。1990年以来,在激活低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)金刚石生长热力学方面有新的突破,根据非平衡热力学原理,开拓了非平衡定态相图及其计算的新领域,第一次真正从理论和实验对比上定量化地证实自发方向的反应可以通过热力学反应耦合,依靠另一个自发反应提供的能量推动来完成[4]。此外,我国对采用CVD工艺制备薄膜进行了深入的研究,并成功制备了陶瓷、金属和半导体薄膜。对于陶瓷及其复合材料,主要采用LPCVD技术,与其他化学沉积技术相比,LPCVD具有以下优点:(1)试样纯度高;(2)阶梯覆盖能力好;(3)产量高,适合大规模生产。目前,已采用LPCVD技术制备了二元(SiC[5]、Si3N4[6]、BN[7]、ZrB2[8]等)、三元(SiBC[9]、SiCN[10])甚至四元(SiBCN[11])陶瓷,并与热力学计算基本一致。由于三元和四元陶瓷的热稳定性好,且具有优良的电磁和力学性能,成为目前研究的重点。

SiCN陶瓷具有很高的硬度、良好的高温稳定性、抗氧化和抗蠕变性和类似于半导体的电学性质,可作为一种新兴的宽带隙半导体材料,具有良好的场发射特性[10-12]。然而,SiCN陶瓷的电磁性能受其气孔率、孔径分布、相成分、结晶程度以及晶粒大小等因素影响,因此,针对SiCN陶瓷吸波剂对微结构的要求,开发一种可控的制备方法至关重要。LPCVD技术由于具有制备温度低,工艺易调节,可实现近尺寸成型以及所制备的材料均匀致密等优点,已被成功用于制备碳纤维和碳化硅纤维增强的陶瓷基复合材料。近几年,将LPCVD法用于多元陶瓷及其复合材料的制备,通过调节工艺参数,获得不同相成分和含量的多元陶瓷,成为制备结构型SiCN陶瓷吸波剂的重要方法,是目前研究的热点。鉴于此,本文对CVD技术进行总结,并详细介绍采用LPCVD法制备SiCN陶瓷的工艺及制备陶瓷的性能。

1 制备方法

1.1 常压化学气相沉积

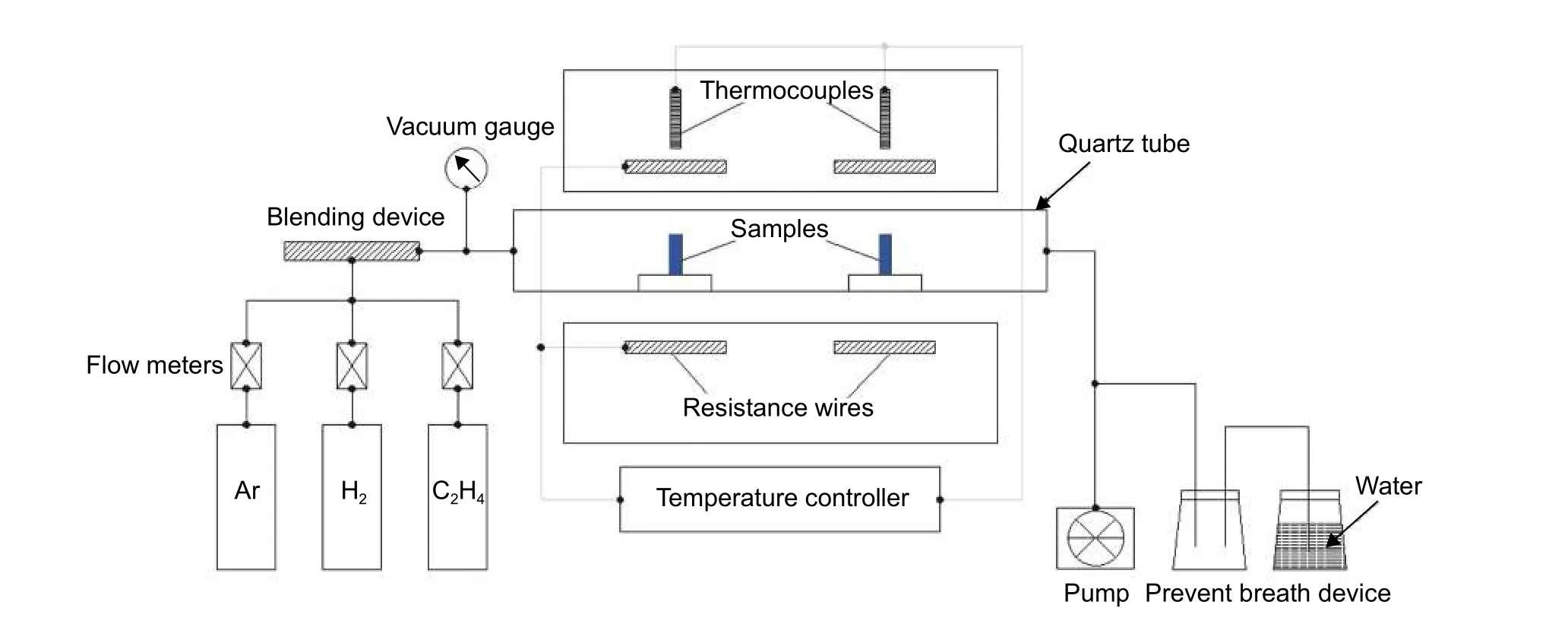

常压化学气相沉积法(atmospheric pressure chemical vapor deposition,APCVD)是最早研发的CVD方法。如图1所示,利用真空泵将石英管内空气抽出,然后通入一种或几种气相化合物或单质作为前驱体气源,在等温区内发生化学反应生成薄膜。通过调节反应气体流量、沉积温度和沉积时间来调节产物的微结构和成分。APCVD主要用于制备金属氧化物薄膜,如WO3、MoO3、V2O5等以及碳纳米管和石墨烯等材料,所得材料微结构均匀,性能优异。

图1 常压化学气相沉积设备结构示意图[13]Fig. 1 Sketch of deposition furnace of APCVD[13]

1.2 低压化学气相沉积

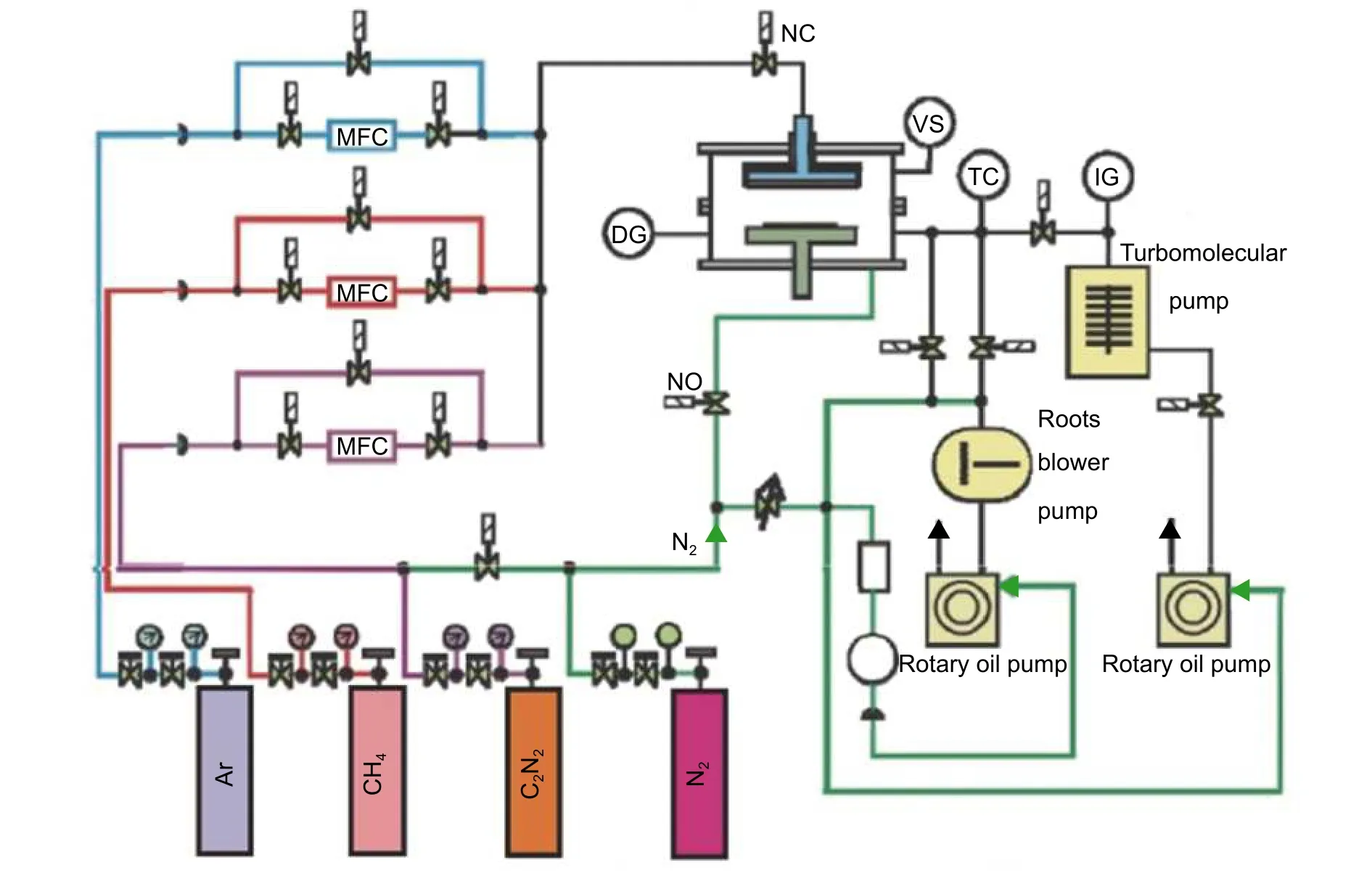

LPCVD是在APCVD的基础上发展起来的,在低压条件下,气体的扩散系数增大,从而气态反应物和副产物的质量传输速率加大,沉积速率增加。由于LPCVD的沉积速率较大,主要用于陶瓷块体和涂层的制备。英、法、德、美等国采用LPCVD法制备了薄膜、陶瓷和纳米管(或纳米线)等材料,并对其微结构和性能进行了研究。国内主要有中国科学院上海硅酸盐研究所,中南大学,西北工业大学和国防科技大学等单位采用LPCVD法制备薄膜、陶瓷和陶瓷基复合材料,所用设备的结构示意图如图2所示。目前,采用LPCVD法成功制备的薄膜有ZnO、BN、Si、金刚石、Si3N4、TiO2等陶瓷薄膜,制备的陶瓷基体有Si3N4、SiC、BN、PyC、SiCN、SiBC、SiBCN等。其制备工艺是先将预制体置于沉积炉的等温区中,然后抽真空至2000 Pa,抽真空的同时通入Ar作为保护气氛,在程序控制下升温到沉积温度时,通入前驱体气源并调节流量,沉积一定时间后,关闭气源并随炉降温[14-16]。郭德宇[17]采用低压化学气相沉积法在铜箔表面制备高质量石墨烯薄膜,并对气体流量、沉积时间、沉积温度和退火温度对石墨烯的微结构和质量影响进行了研究。薛继梅[18]以多孔Si3N4陶瓷为基片,采用SiCl4-CH4-NH3-H2-Ar体系800 ℃制备的Si3N4-SiCN复相陶瓷的表面和断口形貌见图3。由图3(a)可见,SiCN陶瓷由大小均匀的非晶胞组成,陶瓷表面均匀、致密。由图3(b)可见,采用LPCVD法制备的SiCN陶瓷在基片中呈现梯度分布,表层形成均匀致密的SiCN层。Liu课题组[19-22]对LPCVD工艺进行了深入研究,通过优化实验参数得到Si3N4、SiC、BN、PyC和ZrB2陶瓷的制备工艺,并将该二元陶瓷用于制备结构功能一体化的陶瓷基复合材料,实现了陶瓷基体的可控制备。

1.3 等离子体增强化学气相沉积

对于一些功能型薄膜材料,APCVD和LPCVD不能满足其制备要求,近年来发展的等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,PECVD)是一种很好的制备陶瓷和薄膜的方法,最早用于半导体材料的制备[23-24]。PECVD法是借助于辉光放电等离子体使含有薄膜组成的气态物质发生化学反应,从而实现薄膜材料生长的一种新的制备技术,其结构示意图见图4[23]。

图2 低压化学气相沉积设备结构示意图[18]Fig. 2 Sketch of deposition furnace of LPCVD[18]

图3 低压化学气相沉积法在多孔Si3N4上制备SiCN陶瓷的表面和断口形貌[18] (a)表面形貌;(b)断口形貌Fig. 3 Surface and fracture images of SiCN ceramics prepared by LPCVD on porous Si3N4[18] (a)surface morphology;(b)fracture morphology

PECVD法制备薄膜材料时可能存在的反应见表1[23]。薄膜生长的过程为:首先,在非平衡等离子体中,电子与反应气体发生初级反应,使反应气体发生分解,形成离子和活性基团的混合物;然后,各种活性基团向薄膜表面和管壁扩散,同时发生各反应物之间的次级反应;最后,到达生长表面的各种初级反应和次级反应产物被吸附,并与表面发生反应,同时伴随有气体小分子的放出。Jedrzejowski等[24]采用PECVD法,选用SiH4-CH4-N2-Ar体系沉积SiCN系薄膜,通过改变CH4流量制备出不同元素比例的SiCN系薄膜,但是其氧含量较高。薄膜的最大硬度值和杨氏模量分别为33 HV和200 GPa,并对其抗压应力,表面粗糙度,摩擦因数以及折射率和消光系数进行了研究。Ye等[25]采用等离子体辅助化学气相沉积工艺,在无金属催化剂条件下,以CH3CH2OH为碳源,在SiC、Si3N4、Al2O3、SiO2等多种陶瓷表面直接生长了石墨烯,并通过调节CVD时间、温度和压力,制备得到不同微结构和导电性能的石墨烯。

1.4 激光辅助化学气相沉积

激光辅助化学气相沉积(laser assisted chemical vapor deposition,LACVD)是一种在化学气相沉积过程中利用激光束的光子能量激发和促进化学反应的薄膜沉积法。激光作为一种强度高、单色性和方向性好的光源,在化学气相沉积过程中发挥着热效应和光效应的作用。一方面采用激光能量对基体加热,可以促进基体表面的化学反应,从而达到化学气相沉积的目的;另一方面高能量光子可以直接促进反应物气体分子的分解。LACVD法作为一种PECVD技术,具有沉积温度低、沉积速率快等优点,被广泛应用于各种薄膜的制备。

图4 直流辉光放电等离子体增强化学气相沉积设备示意图[23]Fig. 4 Sketch of deposition furnace on DC glow discharge plasma enhanced chemical vapor deposition equipment[23]

表1 等离子增强化学气相沉积可能存在的反应[23]Table 1 Possible reactions for plasma enhanced chemical vapor deposition[23]

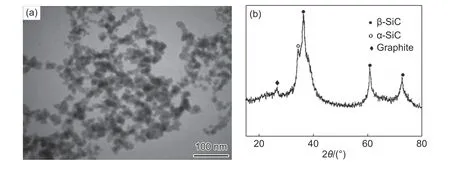

Zhao等[26]采用激光诱导气相反应合成法制备纳米SiC(N)复相粉体,其微结构和相成分见图5。大部分N原子在纳米SiC(N)复相粉体中以非顺磁形式存在,一种是三价N原子与三个Si原子键联,由于这种结构会使SiC晶格发生扭曲,所以存在于SiC微晶的晶界上;另一种可能的非顺磁形式是一个带正电的N原子和四个Si原子键联,与带负电的缺陷配对。因此,在纳米SiC(N)复相粉体中出现大量带电缺陷,可提高SiC的吸波性能。Ting等[27]采用不同的碳源(SiH3CH3,C2H4和C3H8)作为前驱体,利用快速热化学气相沉积法合成Si1-x-yCxNy相,形成Si1-x-yCxNy区域,由于N和C原子逐步替代硅原子,使其晶格常数从0.543 nm逐渐降低到0.436 nm,从而提供一缓冲层来匹配不同的晶格畸变。该特征使Si1-x-yCxNy相具有在Si(100)衬底上应用的潜力,尤其是在大功率和高温电器设备等方面的应用。

2 LPCVD法SiCN陶瓷的电磁性能与发展

图5 激光诱导气相反应合成纳米SiC(N)复相粉体的TEM和XRD[25] (a)TEM图;(b)XRD图Fig. 5 TEM and XRD of nano SiC(N)composite powder prepared by a laser-induced gas-phase reaction[25] (a)TEM;(b)XRD

综上可见,LPCVD是制备块体陶瓷的首选方法,其优点是沉积速率快、制备温度低、可制备形状复杂的异型构件,陶瓷的微结构和相成分连续可调。由于SiCN陶瓷的电磁性能受其微结构和相成分的影响较大,因此合理的选择和设计SiCN陶瓷的相成分是获得吸波陶瓷的关键[28-29]。采用CVD法制备的SiCN陶瓷受沉积温度、体系总压、气体流量、H2稀释比等因素影响的热力学计算结果如图6所示。由图6可见,CVD法SiCN的热力学相图分为三个区域[30-31]:单相区、两相区和三相区,其中单相区有Si3N4和SiC;两相区有C +Si3N4、SiC + Si3N4、C + SiC和Si + SiC;三相区有C + SiC + Si3N4和Si + SiC + Si3N4。研究表明,较低的沉积温度、较大的H2稀释比以及较高的SiCl4和NH3浓度,有利于含Si3N4相复相陶瓷的生成。

图6 SiCl4-NH3-C3H6-H2-Ar体系的热力学相图[31]Fig. 6 Thermodynamic phase diagram of SiCl4-NH3-C3H6-H2-Ar system[31] (a)SiCl4/(C3H6+NH3)=1.5;(b)total pressure P of system is 10000 Pa;(c)H2/(C3H6+NH3)=50

2.1 CVD法制备SiC吸波剂

与普通吸波剂相比,碳化硅(SiC)具有密度低(3.20 g/cm3)、吸收频带宽和高温性能好等特点,可在1000~1200 ℃长期工作。SiC的电阻率介于金属与半导体之间,属杂质型半导体,是多波段吸波材料的主要组分,也是高温吸波性能理想的无机电损耗型吸波剂,受到国内外的广泛关注。常规方法制备的SiC不能直接作为电磁波吸收剂,必须对其微结构进行处理以调节其电导率,可采取提高SiC纯度和进行控制性掺杂两种处理方法[32-33],获得具有良好吸波性能的SiC陶瓷。提高SiC的纯度不但成本高而且对电磁波的吸收效率不高,而通过掺杂可提高SiC的吸波性能,在β-SiC中引入自由状态的X(C、N、Ni、Co等元素),形成SiC晶体缺陷,导致载流子浓度增大,进而增加杂质电导率,使SiC具有较好的吸波性能。Tan等[34]采用高压液相氢还原法制备了不同晶粒大小的Ni-SiC复合材料,结果表明:晶粒较小的Ni-SiC复合材料具有较好的吸波性能,主要是由界面散射所致。赵东林等[35]对SiC纳米颗粒进行N掺杂改性,得到纳米SiC(N)吸收剂,具有良好的吸波性能,主要是在SiC晶格中固溶的N原子在晶格中取代C原子的位置形成晶格缺陷,导致介电常数实部和虚部均增加,吸波性能提高。

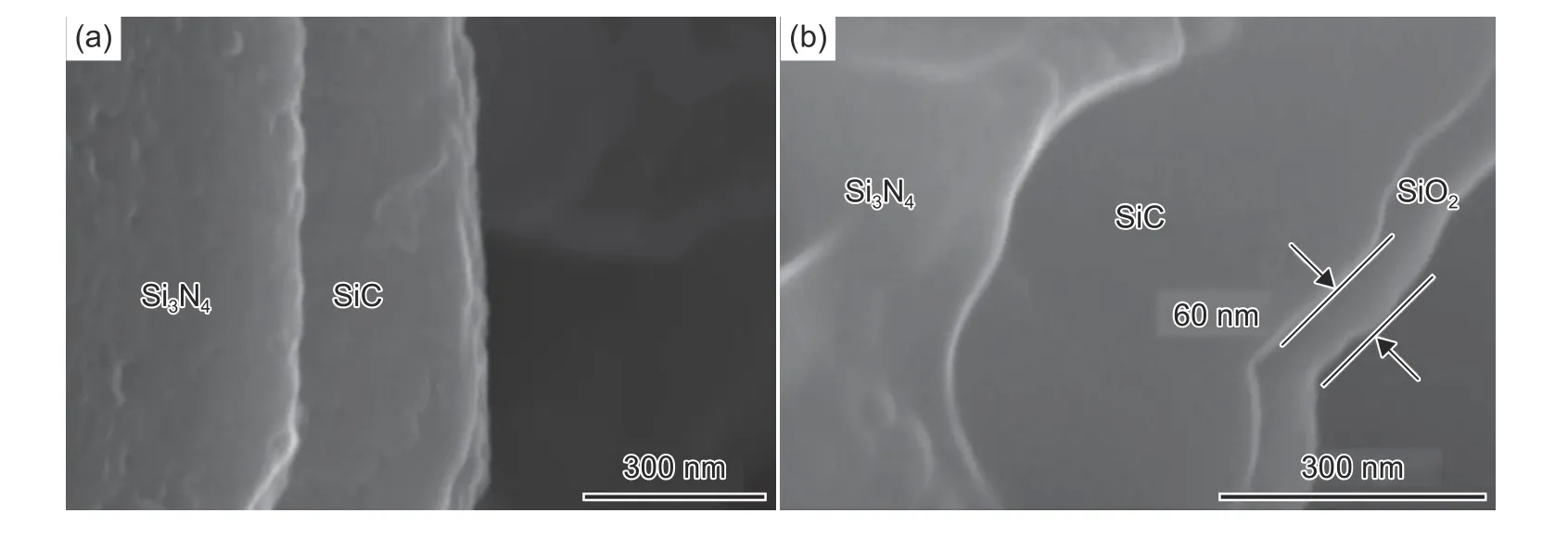

对SiC进行控制性掺杂受晶格结构的影响,很难实现SiC的宽频强吸收性能。而采用低压化学气相沉积法制备的SiC吸波剂,通过阻抗匹配设计将CVD法SiC吸波剂与透波相结合,可有效提高其吸波性能。马晓康等[36]在多孔Si3N4陶瓷上化学气相沉积 SiC,制备了SiC-Si3N4复相陶瓷,其断口形貌如图7(a)所示。该复相陶瓷的介电性能随SiC含量的增加而增大,而且其介电损耗较大,满足吸波材料的损耗特性,但是由于反射损耗也较大,不满足阻抗匹配特性。Zheng等[37-38]将上述制备的SiC-Si3N4复相陶瓷进行1100 ℃氧化,使得复相陶瓷表面形成一层SiO2,见其断口形貌图7(b),由于SiO2的电导率较低,作为阻抗匹配层,通过优化SiO2层的厚度可提高其吸波性能。

图7 复相陶瓷的断口形貌[36-38]Fig. 7 Fracture micrographs of composite ceramics (a)Si3N4-SiC[36];(b)Si3N4-SiC/SiO2[37-38]

2.2 CVD法制备SiCN吸波剂

上述CVD法制备的SiC吸波剂呈连续相分布在Si3N4透波剂表面,容易引起阻抗失配。而SiCN陶瓷具有优异的特性,比如耐腐蚀、高温抗氧化、高硬度和宽禁带等[39-42],吸引了越来越多国内外同行关注。目前,SiCN陶瓷主要的制备方法有LPCVD法和聚合物浸渍裂解法。其中,采用LPCVD法制备的SiCN陶瓷为非晶态,在高温环境下会发生分解、分相和结晶等晶化行为,同时伴随其显微结构和吸波性能的变化。

Bendeddouche等[43]对Si(CH3)4-NH3-H2体系进行了热力学计算,采用CVD法制备SiCN陶瓷,并研究了不同沉积温度(1000~1200 ℃)对其沉积速率和相组成的影响。在制备温度下,该陶瓷是非晶态的,XPS表明非晶SiCN中主要存在Si-C键和Si-N键,还有少量的C-N键,高温处理后,通过XRD和Raman光谱测试得到,SiCN陶瓷中存在SiC和Si3N4两相,但是还没有其性能方面的相关报道。Ye等[29,44]和张磊等[45]对CH3SiCl3-C3H6-NH3-H2-Ar体系低压化学气相沉积SiCN陶瓷进行了研究,并分析了不同沉积条件下SiCN陶瓷的元素含量对其介电常数、介电损耗和吸波性能的影响规律。研究表明,沉积温度为800 ℃、体系总压为1000 Pa、一定反应物比例时,可获得C-SiCSi3N4三相共沉积的SiCN陶瓷,且陶瓷的介电常数和介电损耗均随碳含量的增加而增大。Liu等[46]对CH3SiCl3(SiCl4)-C3H6-NH3-H2-Ar体系制备的SiCN陶瓷的微结构、电磁性能和低温氧化行为进行了分析,确定了SiCN陶瓷非晶态的相组成和含量,以及自由碳含量和存在形式对SiCN陶瓷电磁性能的影响规律。Xue等[47-48]对SiCl4-C3H6(CH4)-NH3-H2-Ar体系低压化学气相沉积SiCN陶瓷进行了热力学计算,制备了SiC-Si3N4两相共沉积和CSiC-Si3N4三相共沉积的SiCN陶瓷,并对晶化行为和电磁性能进行研究,结果表明C-SiC-Si3N4三相共沉积SiCN陶瓷经1600 ℃热处理后最小反射系数为-42 dB,有效吸收带宽为3.95 GHz。

研究表明,采用LPCVD法制备的SiCN陶瓷,通过调节其制备工艺参数、物相组成和含量、热处理工艺等,可获得优异的电磁波吸收性能。

3 结束语

综述了几种典型CVD方法,这些方法是制备纳米材料、薄膜以及陶瓷的重要手段。相比于传统的制备方法,LPCVD法具有制备温度低、沉积速率快等优点,在制备多元陶瓷以及对其微结构和相成分的调控方面,具有明显的优势。此外,吸波型SiCN陶瓷是今后发展的重点,通过热力学计算、微结构优化和吸波性能调控的研究,可获得多相吸波型SiCN陶瓷。