铝合金聚能切割性能研究

关焕文,宋文娟,王 巍,贺爱锋,陈建华

铝合金聚能切割性能研究

关焕文1,宋文娟1,王 巍1,贺爱锋2,陈建华2

(1 航空工业第一飞机设计研究院 机电系统设计研究所, 陕西 西安,710089;2 陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安,710061)

为确保弹射救生过程的安全性,合理选择聚能切割对象的材料及几何结构,以7050铝合金座舱顶部结构试验件和切割索防护形式进行了聚能切割弹射通道清理系统原理性试验,试验中以铝合金7050为切割材料时,产生条状多余物,而采用铝合金2A12为切割材料时,则没有出现。针对该问题利用有限元方法对切割对象进行了聚能切割仿真,通过对7050和2A12材料的力学性能分析和试验件结构形式分析,得出了试验中条状多余物是由于7050的悬臂梁结构导致的。对7050切割几何结构进行了优化设计和聚能切割试验,结果表明优化后的7050切割几何结构聚能切割时未出现多余物。

聚能切割;弹射救生;弹射通道;悬臂梁;铝合金

采用聚能切割方式进行飞机弹射救生通道清理,需在座舱内侧聚能切割形成“座舱盖”[1-7]。在清理弹射通道过程中,由于切割点距离飞行员较近,爆炸冲击和爆炸飞散物可能对飞行员产生损伤,为了降低损伤风险,国内对聚能切割索药量的控制、爆炸冲击及爆炸飞散物的控制开展了大量研究工作[8-10]。在工程实践中,研究人员发现切割对象的材料及几何结构对切割性能有较大影响,但这方面的研究工作很有限。

铝合金7050和2A12是目前大量应用于飞机结构件的材料,其聚能切割性能对其在飞机弹射救生系统的应用有重要影响。本文针对在试验中发现的聚能切割多余物问题,采用7050和2A12进行了大量的聚能切割性能试验研究,针对试验中发现的多余物的结构形式进行了力学分析,对材料的几何结构进行了优化设计,解决了聚能切割多余物问题。本文研究对选择这两种材料作为聚能切割材料应用于飞机弹射通道清理系统,具有一定的参考意义。

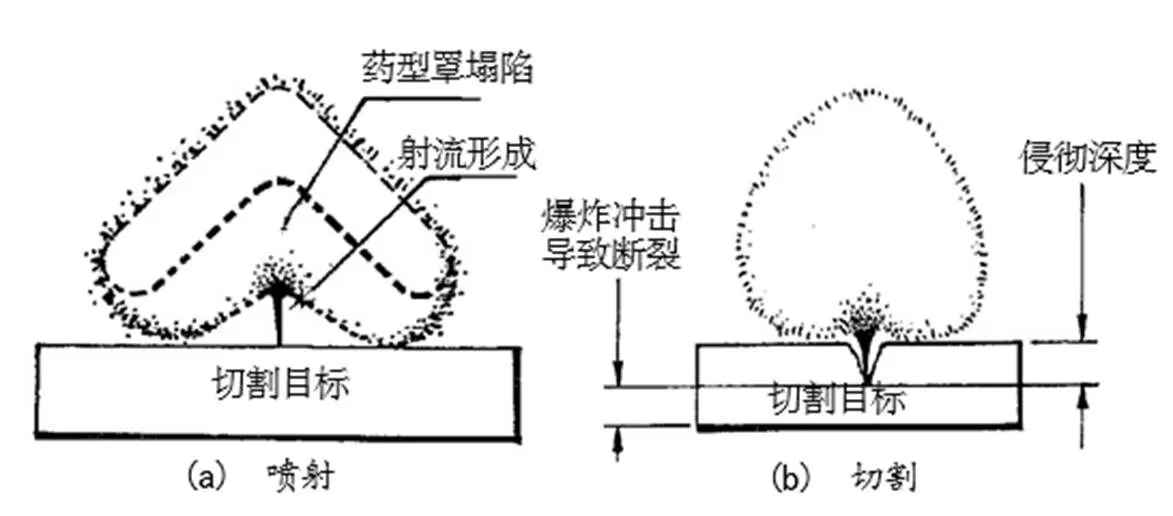

1 聚能切割过程

聚能切割过程见图1,切割索内炸药爆炸产生的高温高压气体,使切割索药型罩的金属材料熔化,由于切割索为对称的倒“V”字结构,切割索内衬出现塌陷,在对称面形成高速高温金属流体射流,高温射流侵彻切割目标达一定深度,由于爆炸冲击的作用,切割目标发生断裂。在这个过程中,对铝合金来说,一般射流侵彻深度达到切割目标厚度的50%时,铝板就会发生断裂[11]。

图1 聚能爆破切割过程

2 聚能切割弹射通道清理系统原理性试验

2.1 试验件

铝合金7050由于其强度高、抗腐蚀性能强等特点,在现代飞机结构件设计中的占比日益增加,本文在前期工作[8]的基础上,采用如图2所示的7050铝合金座舱顶部结构试验件进行聚能切割原理性试验,试验采用在工程中常用的装药量为2.7g/m的铅切割索[12-13]。

2.2 试验结果

在聚能切割过程中,出现如图3所示的条状多余物,该条状多余物的存在,很可能在飞行员弹射过程中对飞行员产生致命伤害。为了解决这一问题,根据原理性试验中试验件结构特点,设计了如图4剖面的小试验件,对铝合金7050的聚能切割性能进行进一步研究。

图2 结构试验件

图3 弹射通道清理原理性试验

图4 切割对象剖面

试验发现,铝合金7050试验件出现了如图5(a)的条状多余物,与切割弹射通道清理系统原理性试验出现的条状物类似,重复性试验表明,条状多余物出现的现象是一致的,如图5(b)所示。

图5 试验件条状多余物

作为对比,采用另一种在飞机结构中常用的铝合金2A12,按照相同的技术状态,进行了对比试验,结果如图6所示。由图6可见2A12切割面完整、整齐,没有产生7050试验中的多余物。

图6 铝合金2A12和7050聚能爆炸切割试验对比

3 铝合金7050聚能爆炸切割性能分析

3.1 仿真分析

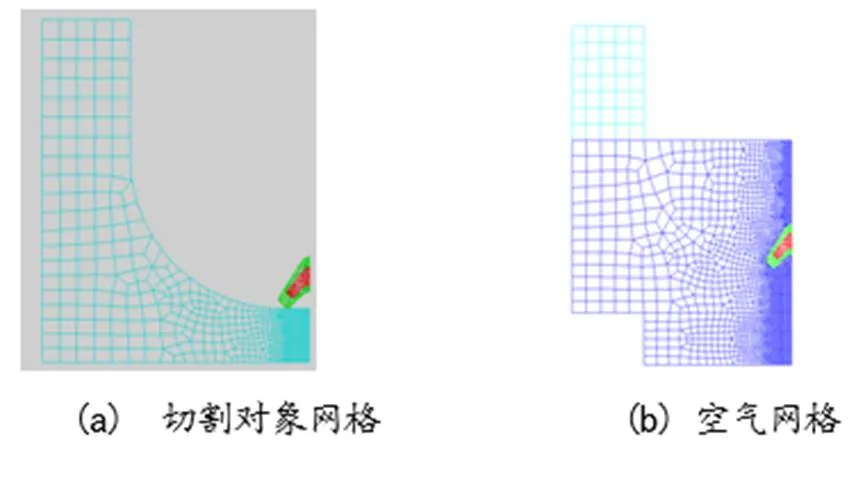

本文采用有限元分析软件LS-DYNA,根据切割厚度及材料,对聚能切割过程进行数值模拟。仿真模型是由炸药、药型罩、空气和切割对象组成的系统,如图7所示。首先对仿真模型进行网格划分,采用六面体固体单元,为了能模拟聚能切割现象,单元尺寸应尽可能小,被切割厚度方向划分了28层单元,其尺寸Δ=2.8/28=0.1mm,见图8。

图7 聚能切割仿真模型

图8 仿真模型网格

仿真时仿真模型的材料模型选择原则:切割对象材料为铝合金7050,由于其在切割过程中表现出粘弹塑性,仿真时选择Johnson-Cook粘塑性模型(MAT_ JOHNSON_COOK)以及Gruneisen状态方程来描述。炸药为RDX,模型选用高能炸药材料模型(MAT_ HIGH_EXPLOSIVE_BURN),结合JWL状态方程(*EOS_JWL)描述。药型罩材料为铅,在切割过程中表现出流体弹塑性,采用流体弹塑性模型(MAT_ELASTIC_PALSTIC_HYDRO) 和Gruneisen状态方程来描述。空气采用空物质模型进行描述(MAT_NULL),对应的状态方程为线性多项式状态方程LINEAR_POLYNOMIAL。

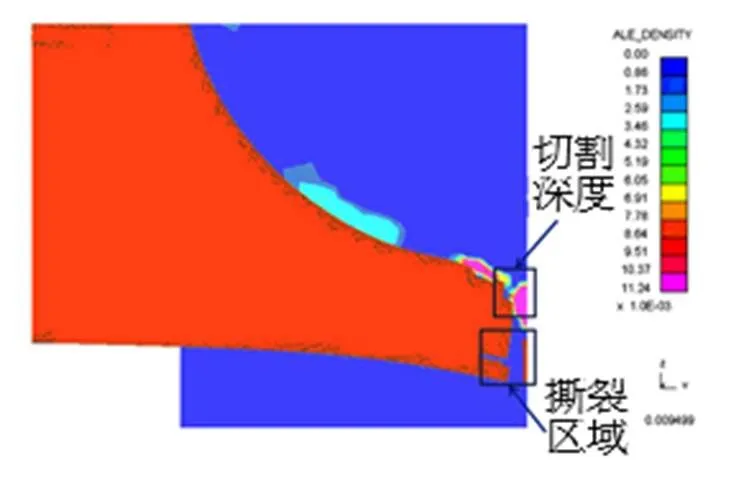

聚能切割仿真效果见图9,切割深度约为70%。从图9可以看出,试验件切割点相对于试验件的根部,形成了力学上典型的悬臂梁结构,在爆炸冲击作用下,形成对剩余30%深度材料的拉伸与撕裂作用,当爆炸冲击力较大时,其对铝合金7050试验件的作用远超材料的屈服强度,造成脆性断裂。

图9 聚能切割仿真效果图

3.2 铝合金7050及2A12聚能爆炸切割性能对比分析

铝合金7050及2A12的力学性能分析见表1,可以看出7050相比2A12,虽然强度高,但抗拉极限点距离屈服极限点较近,材料表现为一定的脆性,且2A12的延伸率为7050的2倍[14-15]。通过对比7050及2A12的力学性能,分析认为由于悬臂梁结构的存在,在爆炸冲击力下,产生拉伸变形,爆炸冲击对试验件的作用远超材料的屈服强度,7050的延伸率较小,容易发生脆性断裂,故而产生条状多余物;而2A12的延伸率较大,产生了明显的塑性变形,形成一定的弯曲,但没有断裂,所以没有多余物产生。

表 1 7050及2A12的力学性能

4 铝合金7050聚能爆炸切割性能的优化改进

根据对7050及2A12的力学性能的对比分析,为避免7050作为切割对象时产生条状多余物,从切割对象的结构设计角度,对试验件剖面进行了优化设计,如图10(a)所示,将试验件槽底部圆角增大,使底部形成一个半圆,避免形成力学上的悬臂梁结构,从而避免因承受爆炸冲击力而产生断裂。为了验证其聚能爆炸切割性能,根据应用特点,加工了如图10(b)的试验件,进行多次聚能切割试验,试验结果见图11,均未出现条状多余物。

图11 优化设计后试验结果

5 结论

采用本文所用的切割对象的结构形式,对铝合金7050和2A12的聚能切割性能试验研究,可以得出以下结论:(1)采用7050作为切割弹射通道清理过程中的切割材料时,应避免悬臂梁结构,从而避免爆炸冲击作用下,发生断裂现象而产生条状多余物,对弹射飞行员产生潜在危害。(2)如果2A12能满足飞机座舱结构设计要求,可选用2A12作为切割弹射通道清理过程中的切割材料。

[1] 何红娥.B-1B飞机机组应急救生系统的演变和使用特性[J].飞机设计参考资料,2011(1):52-56.

[2] Claude M S.B-2 aircrew escape system design, development, and qualification[C]//29th Annual SAFE Symposium.LS: SAFE, 1992.

[3] John Quartuccio. Application of escape system trajectory analysis to current and future aircraft mission[C]//30th Annual SAFE Symposium.LS:SAFE,1991.

[4] David D.Parrish, John A.Barton. Explosive cutting system: US,4378844[P].1983-04-05.

[5] Robert David Gibb,Donald Rowand Smith. Aircrew escape system:US, 3782284[P].1974-01-01.

[6] Daniel O.Pendergast,William T. Engel. Aircraft emergency egress system:US,3885761[P].1975-05-27.

[7] Thomas J. Blachouski, Peter Ostrowsi. Development of an optical BNCP/HNS detonator for various aircrew escape system applications[C]//36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference.LS:AIAA,2000.

[8] 关焕文,张絮,封文春,等.聚能切割清理弹射通道技术研究[J].航空学报,2013,34(1):52-57

[9] 封文春,党晓民,关焕文,等.飞机空中跳伞应急出口切割装置设计与试验研究[J].北京航空航天大学学报,2012,1,38(1): 11-16.

[10] 宋文娟,封文春,关焕文.切割技术在航空救生领域的应用[J].飞机工程,2010(3):64-67.

[11] James L S. Pyrotechnic shock: a literaturec survey of the linear shaped charge[R]. NASA TM 82583,1984.

[12] 颜事龙,王尹军.圆形罩线形聚能装药的理论研究[J].工程爆破,2002,18(2):6-9.

[13] 刘千寿,白寿华,李建平.线型聚能装药切割器系统参数研究[J].工程爆破.2004,10(4):13-16.

[14] 聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2010.

[15] 刘鸣动,刘胜新.金属材料力学性能手册[M].北京:机械工业出版社,2011.

Study on Explosive Cutting Performance of Aluminium Alloy

GUAN Huan-wen1,SONG Wen-juan1,WANG Wei1,HE Ai-feng2,CHEN Jian-hua2

(1.Aboratory of Environment Control and Life Support System, The First Aircraft Design Institute of AVIC, Xi’an, 710089;2. Science and Technology on Applied Physical Chemistry Laboratory, Shaanxi Applied Physics and Chemistry Research Institute, Xi’an,710061)

In order to ensure safety of the crew,and select the material and the structure of cutting object properly,a cabin top structure made in aluminium alloy 7050 was selected, to carry the principle experiment on the system of the clearance of ejection path using explosive cutting. It was found that the debris were formed repeatedly in the experiment of aluminium alloy 7050, while for aluminium alloy 2A12 there was no debris. Through analysis of the mechanical performance of aluminium alloy 7050 and 2A12, and the structure of the specimen, the reason of debris in the process of explosive cutting was acquired due to the cantilever beam structure of aluminium alloy 7050. The designed structure of aluminium alloy 7050 was optimized and verified through the explosive cutting test, which showed that there is no debris for the optimized structure of aluminium alloy 7050.

Explosive cutting; Ejection escape; Ejection path; Cantilever beam; Aluminium alloy

TJ45+9

A

10.3969/j.issn.1003-1480.2019.06.005

1003-1480(2019)06-0017-04

2019-11-13

关焕文(1971-)男,研究员,主要从事航空生命保障技术研究。