硫磺回收装置尾气处理技术比选

曹 东 学

(中国石油化工股份有限公司炼油事业部,北京 100728)

随着环境保护意识的不断增强,各国相继规定了日趋严格的SO2排放标准,促使传统的硫磺回收Claus工艺相应地进行了一系列改进。《石油炼制工业污染物排放标准》(GB 31570—2015)要求,在国土开发密度已经较高、环境承载能力开始减弱,或大气环境容量较小、生态环境脆弱,容易发生严重大气环境污染问题而需要采取特别保护措施的地区,应严格控制企业的污染排放行为,在上述地区的企业硫磺回收装置烟气SO2排放浓度限制为100 mg/m3。

Claus反应是可逆反应,受化学平衡的限制,传统的Claus+SCOT硫回收技术不能满足《石油炼制工业污染物排放标准》的要求,推动了Claus硫回收及尾气处理技术的不断进步。近年来国内外硫回收工艺技术开发非常活跃,一是改进硫回收工艺,提高硫的回收率或装置效能;二是改进尾气处理技术。根据硫回收率和工艺路线的不同,尾气处理技术主要有以下几类:还原吸收法类尾气处理技术(SCOT)、氨法尾气处理技术、碱法烟气处理技术、有机胺可再生烟气处理技术等。

不同的尾气处理技术适用于不同的硫磺回收工况,满足不同的环保法规要求。硫磺回收装置为炼化企业末端资源化环保装置,上游多套装置产生的酸性气汇集到硫磺回收装置统一处理,因此,硫磺回收装置对原料要有较强的适应性。原料的稳定性受上游装置操作平稳性、硫磺回收装置处理能力、硫磺回收装置套数和管网配置等因素影响。一般地,硫磺回收装置处理能力越小,原料波动影响越大;装置规模大,或有多套硫磺回收装置,并有酸性气管网的企业,原料波动对硫磺回收装置操作影响相对较小。

根据硫磺回收装置特点,结合环保法规小时均值不超标的要求,良好的硫磺回收尾气处理技术应具备较强的抗波动能力。

1 硫磺回收尾气达标的技术难点

(1)低品质酸性气的处理。酸性气来源不同,其组成有很大的差异。典型的酸性气组成为:①临氢装置的酸性气质量较好,H2S体积分数在90%以上,CO2体积分数为2%~5%;②非临氢装置的酸性气质量较差,H2S体积分数为50%~60%,CO2体积分数为20%~30%;③煤制氢酸性气H2S体积分数为1%~30%,CO2体积分数为70%~80%,而且含有体积分数为1%~10%的CO。

CO2在Claus反应炉内可生成有机硫和CO,CO和SO2、S在一级转化器、二级转化器和加氢反应器中均可发生反应生成COS,反应方程式如下:

(1)

(2)

(3)

(4)

(5)

(6)

因此,对于CO2和CO含量较高的酸性气,使用传统的Claus+SCOT工艺,有机硫会穿透胺液吸收单元,进而在焚烧炉中生成SO2,成为排放不能达标的主要原因。

(2)硫磺回收装置开工期间系统升温、催化剂硫化,以及停工期间系统吹硫、催化剂钝化,达标排放存在困难。

2 满足环保法规要求的尾气处理技术

目前满足《石油炼制工业污染物排放标准》中要求的硫磺回收装置烟气SO2特别排放限制(100 mg/m3)的技术有:①中国石化自主研发的降低烟气SO2排放浓度技术LS-DeGAS[1-3];②烟气碱洗技术[4-5];③氨法尾气脱硫技术[6-8];④有机胺脱尾气回收SO2技术[9-11];⑤超优Claus+烟气碱洗技术[12-13]等。

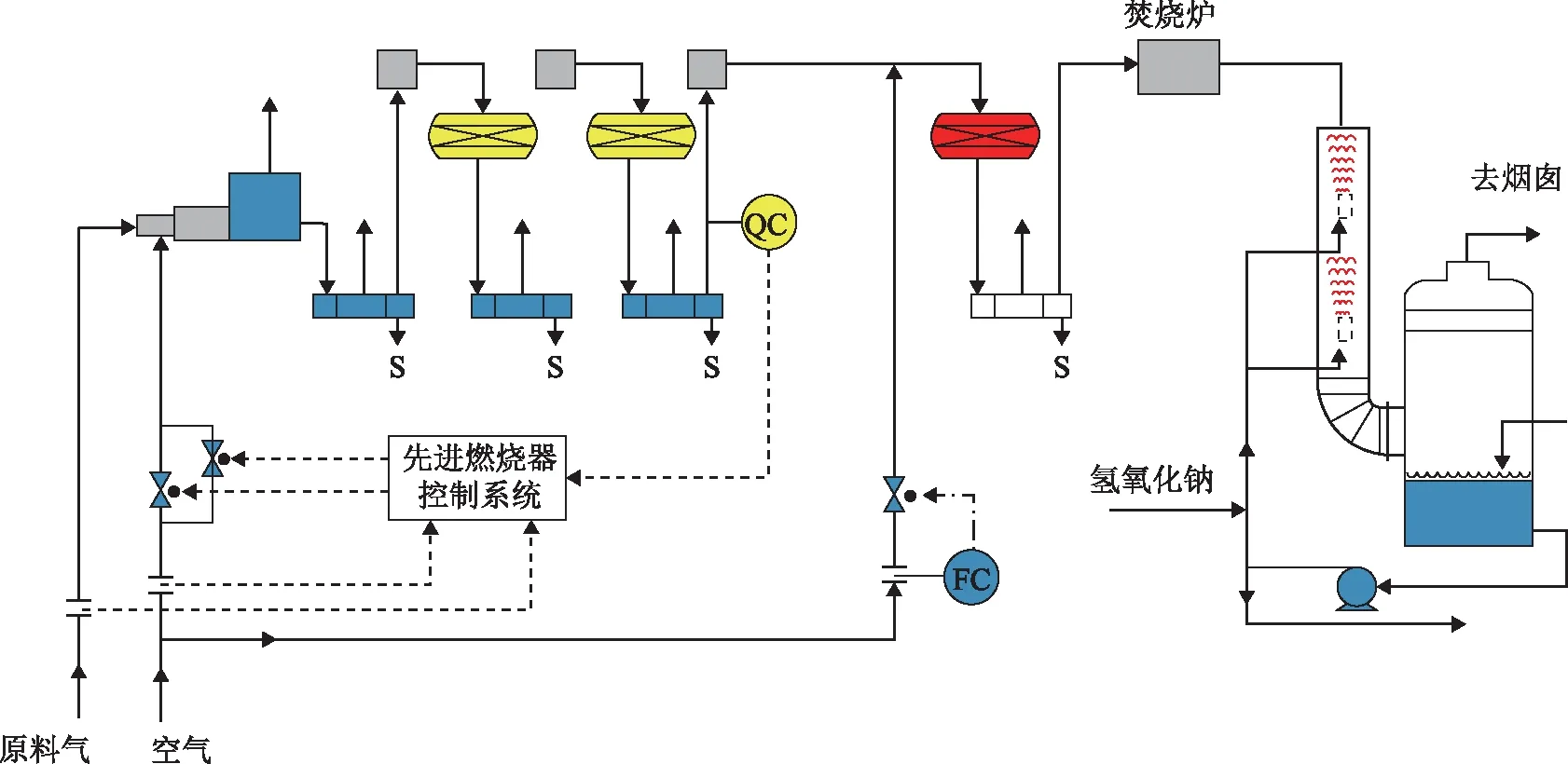

2.1 降低硫磺尾气SO2排放浓度的技术LS-DeGAS

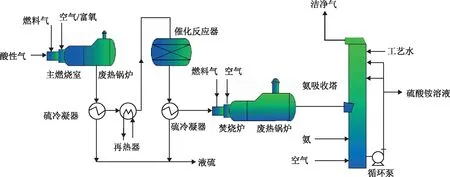

LS-DeGAS是中国石化齐鲁分公司研究院开发的降低硫磺尾气SO2排放浓度的专利技术。至2017年底该技术已经推广50余套,尾气中SO2质量浓度全部达到100 mg/m3以下,其中达到50 mg/m3以下的装置20余套。LS-DeGAS专利技术的核心是:高效有机硫水解催化剂、配套高效脱硫剂、独立再生系统、吸收塔温度控制、液硫脱气废气处理技术等[14-17]。其中液硫脱气巧妙地采用硫磺回收装置自身的净化尾气作为液硫池鼓泡气源,废气经气抽子返回Claus系统,节约了氮气等公用工程消耗,液硫中H2S体积分数满足小于10 μL/L的指标要求。该技术具有源头控制、资源化回收等特点,投资和运行成本较低、不产生二次污染,硫回收率达99.99%,受到炼油企业的青睐。LS-DeGAS工艺流程如图1所示。

图1 LS-DeGAS工艺流程示意

经研究,影响硫磺回收装置烟气SO2排放的因素主要有净化尾气中有机硫含量、净化尾气中H2S含量和液硫脱气废气处理方式。可以通过合理设置工艺控制指标、优化操作来降低装置的SO2排放浓度。操作条件的优化指标见表1。

某厂60 kt/a硫磺回收装置2016年8月采用LS-DeGAS技术后,在满负荷下,尾气SO2排放质量浓度稳定在100 mg/m3以下。通过进一步优化操作,两个月后将尾气SO2排放质量浓度降至30 mg/m3以下。

LS-DeGAS技术的使用局限为:抗波动能力一般,需要高效有机硫水解催化剂,开停工时精细化操作要求高。

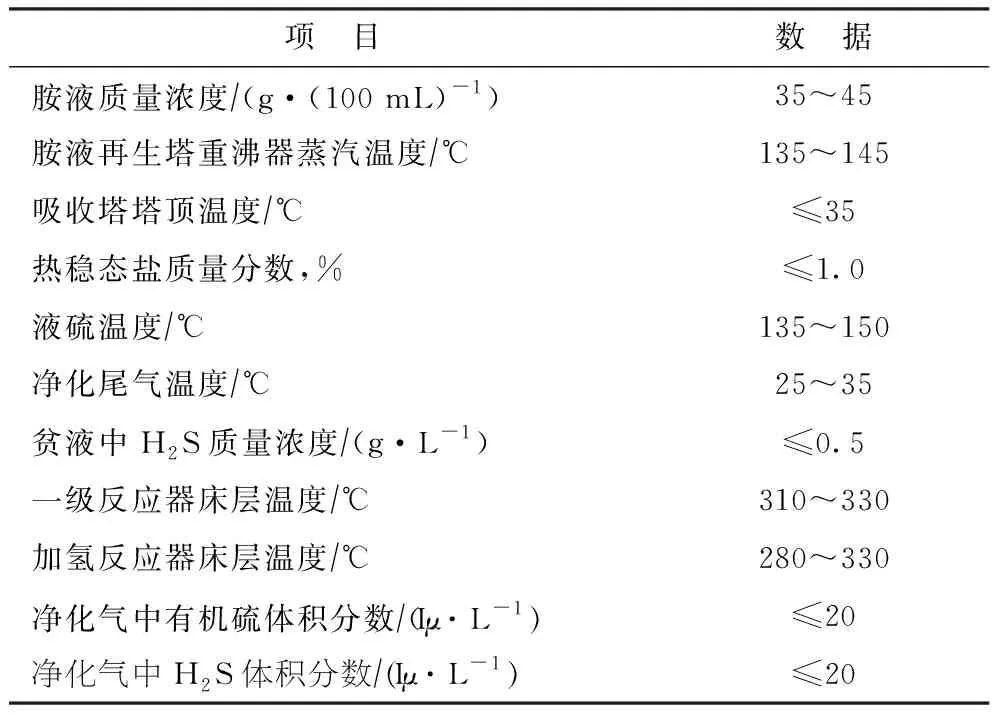

表1 操作条件的优化指标

2.2 烟气碱洗技术

烟气碱洗工艺为两级Claus+SCOT+尾气焚烧+钠法烟气脱硫,目前已经有多家专利技术供应商。工艺流程如图2所示。酸性气经制硫单元后进入尾气焚烧炉,余热回收后的260 ℃烟气进入换热器换热至200 ℃后进入脱硫塔。尾气在脱硫塔入口经洗涤液急冷至60 ℃左右进入脱硫塔填料段,在填料段与洗涤液逆向接触,脱除尾气中的SO2。

图2 烟气碱洗工艺流程示意

净化后的尾气排入烟囱。空气经鼓风机进入换热器换热至150 ℃左右后送至烟囱底部。脱硫塔浆液经氧化提浓后,废液在缓冲罐调节pH后外排。该工艺的突出特点是运行适应性强、可靠度高、抗波动能力强,开停工时也可通过工艺调整将SO2排放质量浓度控制在50 mg/m3以下。缺点是投资和运行费用相对较高,产生的含盐废水需要处理后达标排放。

2.3 氨法尾气脱硫技术

氨法尾气脱硫工艺为两级Claus+尾气焚烧+氨法烟气脱硫,亦有数家技术供应商。工艺流程如图3所示。酸性气经过两级Claus,尾气经焚烧后进入脱硫塔与循环浆液逆流接触进行洗涤、降温和吸收,在此过程中含氨吸收剂的循环液吸收烟气中的SO2,反应生成亚硫酸铵。含亚硫酸铵的液体再与从脱硫塔底部鼓入的空气进行氧化反应,将亚硫酸铵氧化成硫酸铵,经浓缩、结晶、干燥后,得到硫酸铵。反应后的洁净烟气经除雾器后进行达标排放。该工艺脱硫效率可达到98%~99%,SO2排放质量浓度在50 mg/m3以下,无废液和废渣排放,新建装置可以省去SCOT单元,投资和运行成本相对较低,SO2与氨反应资源化利用,不形成二次污染。主要局限为:存在氨逃逸和形成气溶胶的可能、硫酸铵结晶现场环境较差、存在颗粒物排放量高的可能。

图3 Claus+焚烧+尾气氨法脱硫工艺流程示意

2.4 有机胺脱SO2尾气处理技术

有机胺脱SO2尾气处理技术——Cansolv SO2洗涤技术的专利商为壳牌全球解决方案公司,福斯特惠勒公司为该技术提供工程支持。工艺流程如图4所示。酸性气经制硫单元后进入尾气焚烧炉,回收余热后的260 ℃烟气在冷却塔入口处经洗涤液急冷至60 ℃左右后进入SO2吸收塔填料段,与贫液逆向接触,脱除尾气中的SO2,净化后的尾气排入烟囱。预洗涤塔塔底的酸性水通过碱液中和处理后排放。富液经换热后进入再生塔,再生塔塔顶的含SO2气体经冷却后至回流罐,回流罐底部的酸性水经泵增压后送至再生塔,回流罐顶部的SO2气体去制硫单元。

图4 Claus+焚烧+有机胺法可再生工艺流程示意

该技术的特点为:可以整合其他装置含硫尾气一并处理,新建装置不设SCOT单元、净化尾气中SO2质量浓度能够降至50 mg/m3,进一步降低需辅助碱洗。缺点是选材等级较高,投资较高,操作较为复杂,产生的高含盐废水需要处理后达标排放,需要设置脱稳态盐系统,以保证贫液吸收效果。

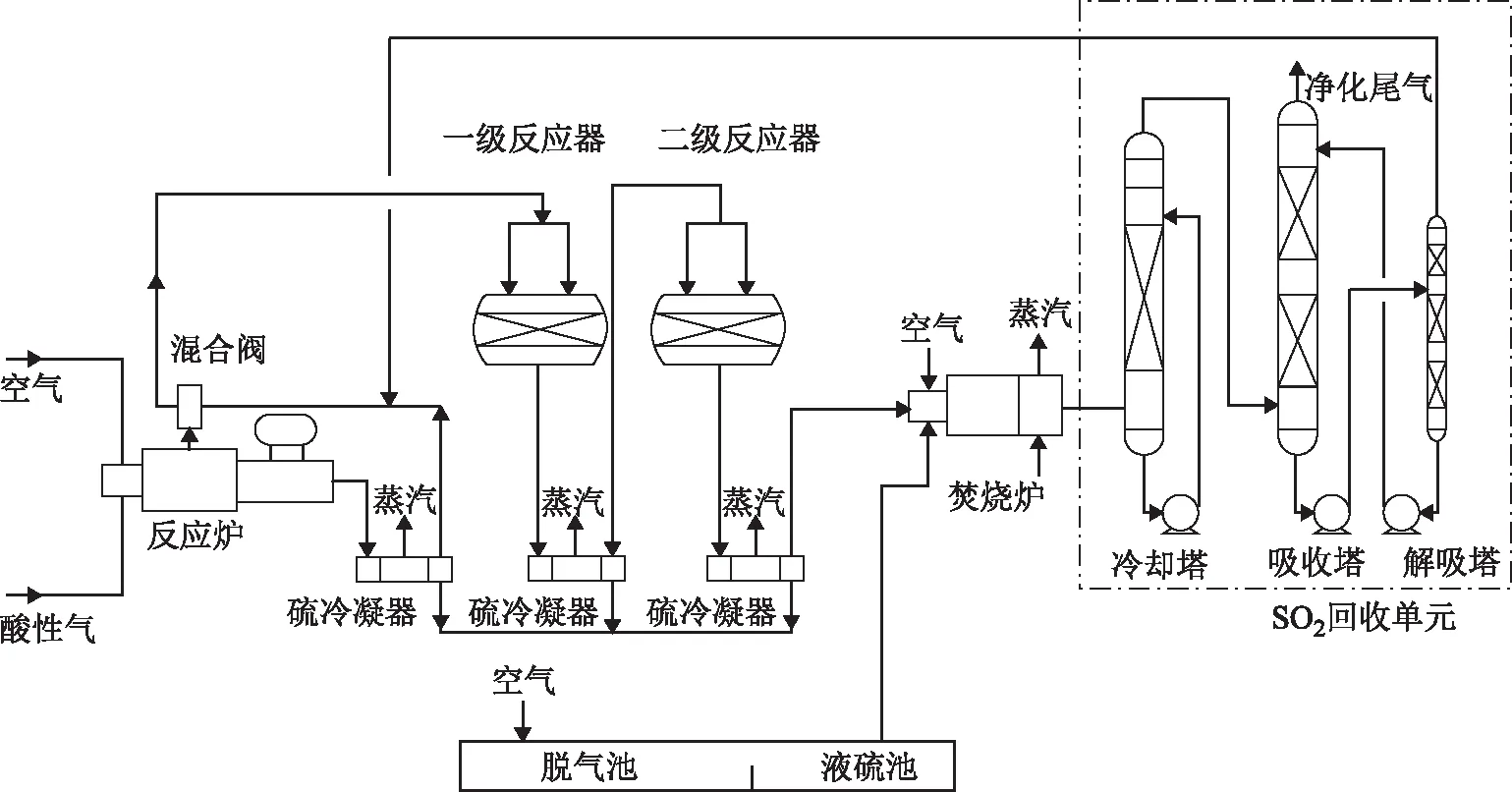

2.5 超优Claus+烟气碱洗技术

为了满足更加严格的环保标准要求,在超优Claus直接氧化技术后增加钠法碱洗,形成新的组合工艺。硫去除率达到99.9%以上,同时安装空间减少40%,烟气排放的SO2质量浓度低于50 mg/m3。其特点是流程简单,抗原料波动能力强,投资和运行费用相对较低。缺点是硫回收率相对较低,且产生的高含盐废水需要处理后达标排放。

图5 超优Claus+碱洗尾气处理工艺

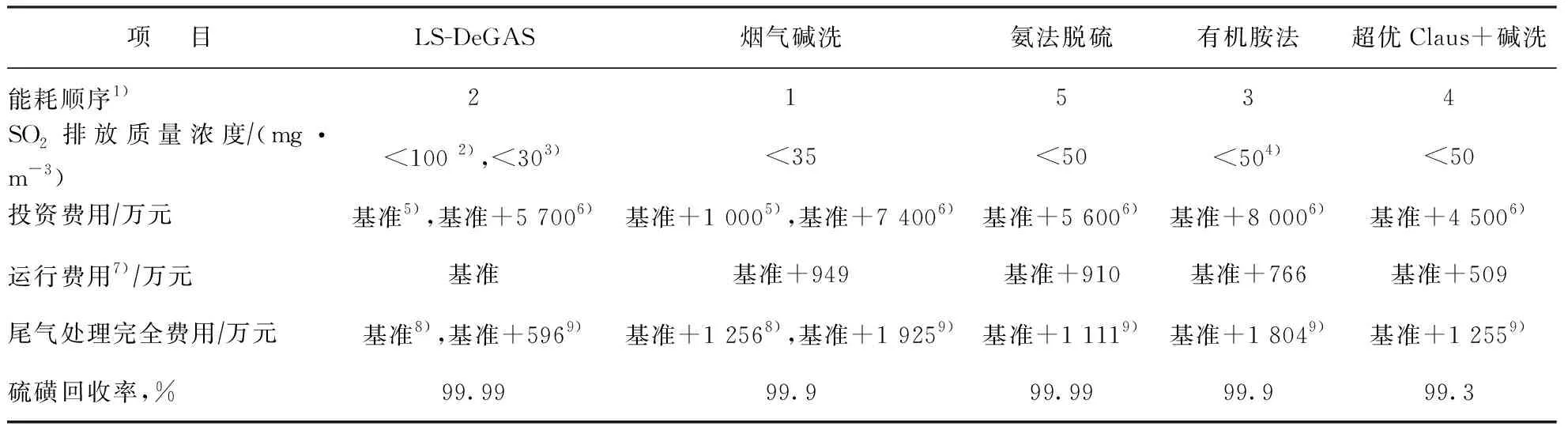

2.6 几种不同尾气处理技术的技术经济比较

为统一对比标准,所有技术经济对比均按150 kt/a硫磺回收尾气处理规模进行核算,表2分别列出了已有SCOT部分,利用 LS-DeGAS、烟气碱洗达标改造和利用不同技术新建装置的能耗、排放指标、投资、运行费用和尾气处理完全费用比较。

表2 几种硫磺回收尾气处理技术比较

1)由高到低的顺序为1,2,3,4,5;2)酸性气CO2体积分数大于10%时;3)酸性气CO2体积分数小于5%时;4)配合碱洗后;5)已有装置改造投资;6)新建装置尾气处理部分投资;7)包括增加的催化剂费用、能耗费用、化工辅助材料费用;8)采用LS-DeGAS、烟气碱洗改造尾气处理完全费用;9)新建装置尾气处理完全费用。

3 结论及建议

针对不同企业的环保要求和酸性气组成,选择不同技术的建议为:

(1)已有多套硫磺回收装置的企业,可采用LS-DeGAS技术解决SO2达标排放问题,投资和运行成本较低,不产生二次污染,特别是全加氢型炼油厂,酸性气品质高,LS-DeGAS技术较为适用。也可考虑在该技术基础上,多套硫磺回收装置增上一套烟气碱法脱硫,提高对低品质酸性气、开停工等工况的适应性。

(2)新建硫磺回收装置前,需要对不同方案的环境约束、投资、运行费用及可靠性等进行比较。对于需要考虑含硫气体(S Zorb烟气、脱硫醇尾气等)综合治理,或酸性气CO2含量较高的企业,可以考虑省去SCOT单元,选择氨法脱硫或有机胺法脱硫技术。如果没有废水排放限制,超优Claus+碱洗也是可选技术。

(3)总体来看,烟气碱洗技术的达标可靠性最高,但投资和运行费用也高,适于作为其他技术的可靠性补充。

(4)全厂只有一套硫磺回收装置时,在可接受含盐废水的前提下,采用烟气碱洗技术的可靠性高、适应性强。