汽车起重机吊装作业前如何计算

文/马杰

汽车起重机是工程建设项目施工现场最常见的吊装设备,使用频繁,危险性较大。近年来,许多施工现场发生了多起吊装事故,本文就重点对常见汽车起重机在吊装作业前如何根据实际情况进行计算,以在工程建设施工现场根据吊物情况正确选择合适的起重机型号与索具。

近年来,施工现场发生汽车起重机翻车致使人员伤亡的事故屡见报端,这些事故中除了因操作不当所导致外,部分事故是由于吊装前未根据实际情况进行计算,甚至仅凭经验来判断选择起重机型号和索具。

汽车起重机是装在普通汽车底盘或特制汽车底盘上的一种起重机,其驾驶室与起重操纵室分开设置。目前国内常用的起重机吨位从8 t到1 000 t,吨位是指该起重机使用基本臂且处于最小幅度时所吊重物的最大质量值,在实际使用过程中,所吊重物往往都会小于所用起重机的吨位值。

起重机选型

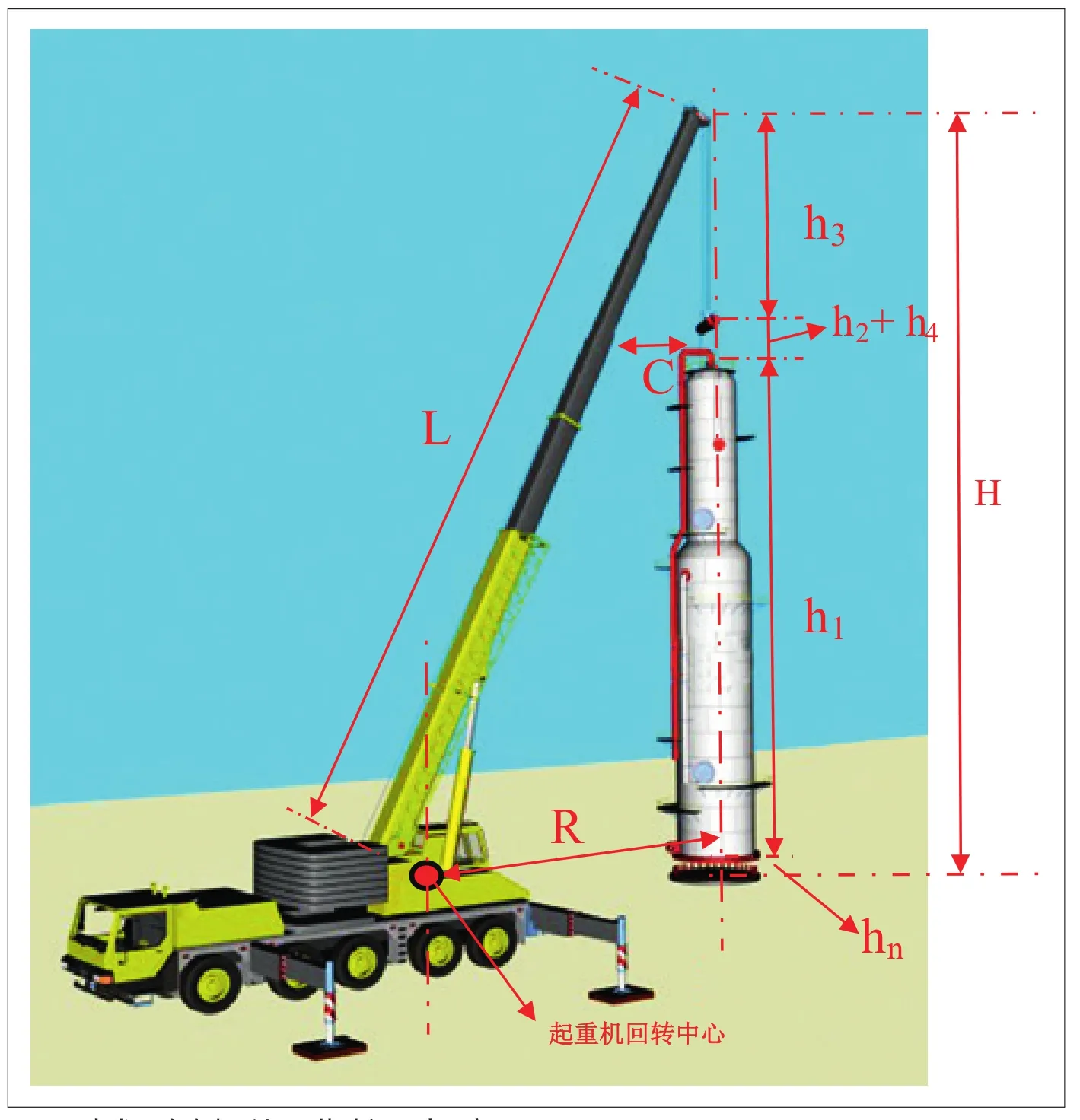

起重机选型主要根据起重机最大受力、起重机站位、重物提升高度来综合判断,其中起重机最大受力要综合吊物、索具以及相关荷载因素,起重机站位需要核算起重机的工作半径,重物所要提升的高度需要考虑起重机臂长的计算,如图1为国内常见汽车起重机吊装过程尺寸示意图。以下就上述三个判断因素分别进行探讨。

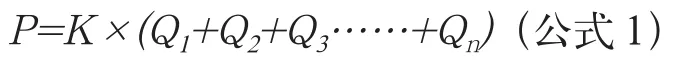

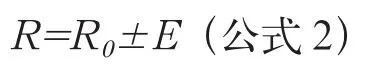

起重机最大受力计算

图1 国内常见汽车起重机吊装过程尺寸示意图

起重机在吊装时所计算的最大受力不仅要考虑吊物本身的质量,还要将所使用的索具也计算进去,索具包含钢丝绳、吊钩、卡环、吊装扁担等,并且一些设备在吊装过程中需要预先安装一些配管、作业平台等附件,这些在计算过程中都需要考虑,不要遗漏,计算公式如下:

其中:

P—起重机最大载质量,单位:t;

K—动载系数,取1.1;

Q—吊物本体质量,单位:t;

Q1—吊物附件质量,若没有,则为0,单位:t;

Q3— 索具质量,含钩头、钢丝绳、吊装扁担、卡环、梯子、保温管等质量之和,单位:t;

Qn— 吊钩所承受的其他物体质量,单位 :t。

起重机工作半径计算

起重机站位的选择应该根据吊物就位时的施工环境来综合判断,根据现场的作业面位置,考虑设备质量、外形尺寸等因素,选择适合于吊装的工作半径。这里的工作半径是指起重机回转中心线到吊钩中心线的水平距离,计算工作半径的公式如下:

其中:

R— 工作半径,单位:m;

R0— 吊臂根部与吊钩中心线之间的水平距离,单位:m;

E— 起重机回转中心与吊臂根部的水平距离,可从起重机性能表中查询,单位:m。

在实际施工中发现,吊臂根部的位置与起重机回转中心线的位置并不重合,而且大部分吊臂根部位置都较起重机回转中心线距离吊物方向靠后。如果将吊臂根部与吊钩中心线的水平距离理解为工作半径,就会错误判断起重机的工作半径较大。由于工作半径越大,汽车吊的吊装能力越小,对起重机的实际工况所对应的吊载能力判断偏小,进而出现“大车小吊”情况的出现,导致资源浪费。

相反,如果吊臂根部较起重机回转中心距离吊物方向靠前,若将吊臂根部与吊钩中心线水平距离作为工作半径的话,就会错误判断起重机的工作半径较小,过高估计了起重机的吊载能力,尤其是当在计算中安全系数预留不足时,容易导致吊装过程中由于超载而发生事故。

起重机臂长计算

起重机臂长根据吊物就位过程中吊臂达到最大仰角和预定工况时,吊臂最顶端距离水平地面的距离与工作半径共同决定。吊臂最顶端距离水平地面的距离,不仅包含设备本体的长度,还要将设备基础的高度、索具长度、吊钩长度、预埋螺栓高度都计算进去,此外还要预留吊装间隙。

当吊臂达到最大仰角位置时,吊臂最顶端距离水平地面距离的计算公式如下:

其中:

H— 吊臂最顶端距离水平地面距离,单位:m;

h1—吊物本体高度,单位:m;

h2—吊装空隙,一般取0.2~0.5,单位:m;

h3— 索具长度,单位:m;

h4— 吊钩长度,单位:m;

hn—影响吊臂最顶端高度的其他因素,如吊物基础的高度、预埋螺栓高度、吊物放置地点阻碍物高度等,需要根据实际情况增加,使之符合现场吊装实际过程,单位:m。

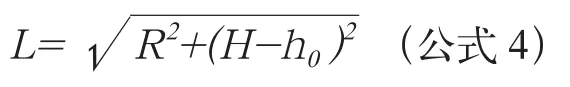

当吊臂达到最大仰角和预定工况时,吊臂长、吊臂最顶端与吊臂根部水平线垂直距离与工作半径三者构成一个直角三角形,根据勾股定理可得吊臂达到最大仰角时,吊臂长度计算公式如下:

其中:

L—吊臂达到最大仰角和预定工况时,吊臂伸出长度,单位:m;

R—工作半径,单位:m;

H—吊臂最顶端距离水平地面距离,单位:m ;

h0— 起重机回转中心与水平地面之间的垂直距离,单位:m。

起重机吨位初选

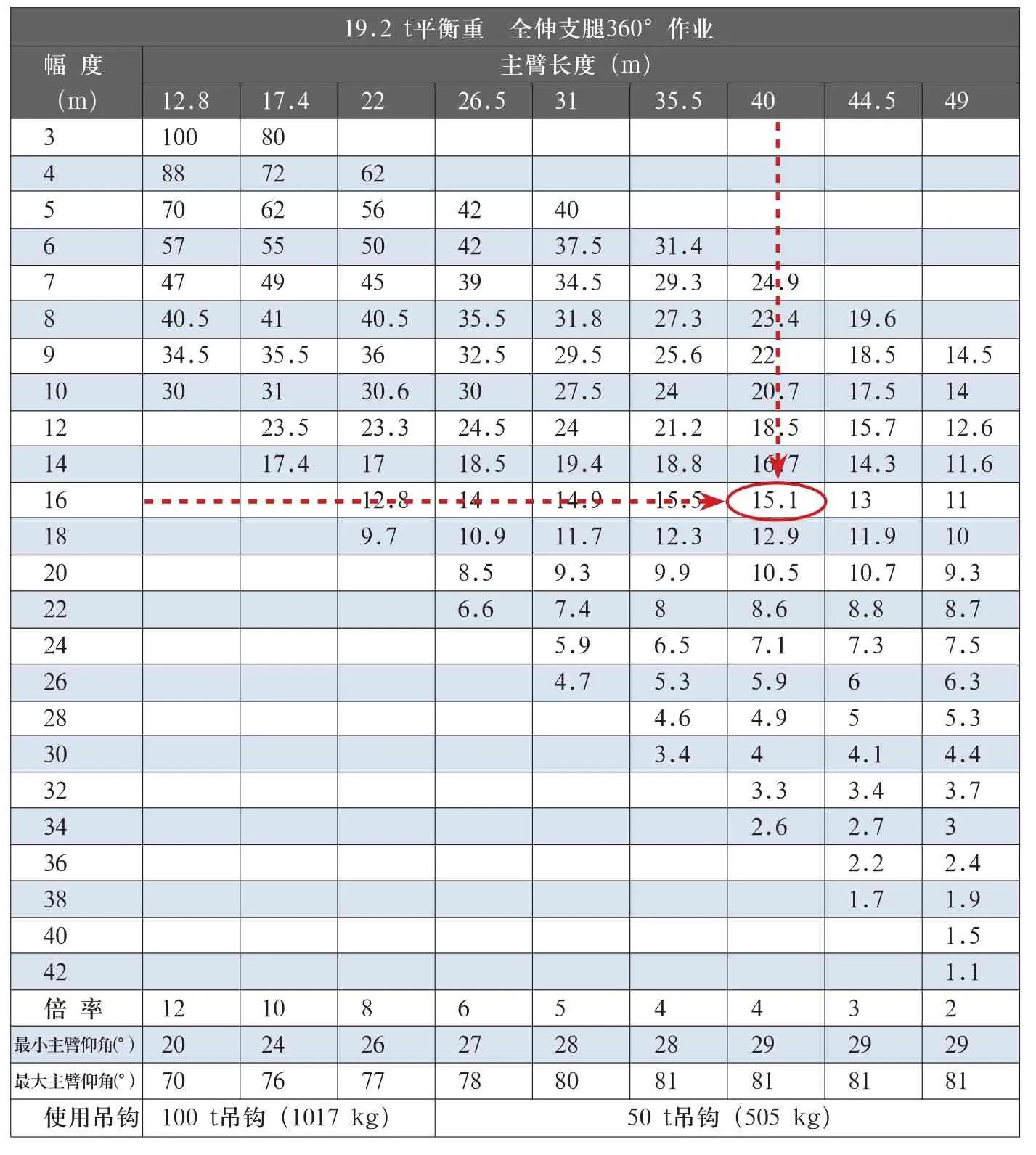

经过计算得出的工作半径与吊臂最大仰角和预定工况时的臂长,可查询起重机性能表,确定所选起重机吨位。例如,表1为100 t汽车起重机主臂起重性能表(不同制造厂、型号、吨位的性能表均不同,本性能表仅作为范例,实际工作中应找出所用起重机自带的性能表进行查询)。

假如计算起重机工作半径为15 m,吊臂最大仰角和预定工况时的臂长为38 m,那么从表1中可以查出(如性能表中没有计算数值,则取高一级数值)这台起重机就位时额定起重量为15.1 t,但目前使用的汽车起重机都装有起重量限制器,即在达到性能表中所设定工况对应的额定起重量的一定比例就会报警(通常为额定起重量的90%以上,有些起重机设定为80%)或锁死(通常为额定起重量的110%以上,有些起重机设定为100%),所以在选择起重机时,应根据性能表中对应额定起重量,取其80%~90%来选择。例如,依据表1,工作半径15 m,吊臂臂长38 m对应的额定起重量为15.1 t,则在实际吊装作业中,起重机最大受力应控制在12.08 t(15.1×80%)~13.59 t(15.1×90%)之间,如果起重机最大受力超过了性能表所显示的范围,则再选择更高吨位的起重机,查询性能表如同上述过程。

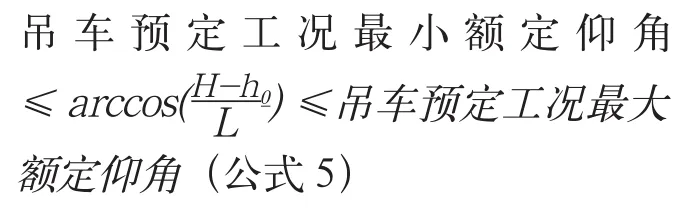

另外,起重机性能表中还含有起重机在各种工况下的最大与最小仰角,可根据吊臂预定臂长与工作半径来计算起重机实际仰角,进而与最大与最小仰角进行比较,数值应位于二者之间。即如下公式:

表1 100 t汽车起重机主臂起重性能表

其中:

L— 吊臂达到最大仰角和预定工况时,吊臂伸出长度,单位:m;

H— 吊臂最顶端距离水平地面距离,单位:m;

h0— 起重机回转中心与水平地面之间的垂直距离,单位:m。

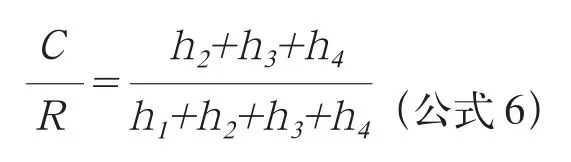

此外,在选择起重机时,还须考虑吊物尤其是长度较长的吊物的顶端与吊臂之间的间距,否则就有可能在吊装过程中吊物触碰吊臂,在SH/T 3515-2017《石油化工大型设备吊装工程施工技术规范》中对C(C是吊装间距,指吊物与设备的安全距离)有具体要求,C≥500 mm。此间距可依据吊臂长度L、回转半径R、吊臂顶端距离吊臂根部水平线之间的垂直距离(h1+h2+h3+h4)与吊臂顶端与吊物顶端垂直距离(h2+h3+h4)、吊臂与吊物顶端之间水平距离C所构成的相似比进行计算,公式如下:

其中:

C—吊物顶端与吊臂水平距离,单位:m;

R—工作半径,单位:m;

h1—吊物本体高度,单位:m;

h2—吊装空隙,一般取0.2~0.5,单位:m;

h3—索具长度,单位:m;

h4— 吊钩长度,单位:m。

起重机索具选择

起重机在吊装前除了需要对所选起重机车型进行计算选择外,还要对所用的吊装索具进行计算选择。目前现场在使用汽车起重机吊装过程中,一般会使用钢丝绳、吊带,个别地区还会使用麻绳、锁链,最常使用的是钢丝绳和吊带。

钢丝绳

钢丝绳是国内施工现场使用率最高的吊装索具,钢丝绳一般多采用高强度碳素钢丝捻丝而成,常见规格有6×19,6×37,6×61三种,其中6指的是股数,19、37、61指的是每股中含有的钢丝数。作为起重吊装使用的钢丝绳,多选用6×37,6×61这两种规格,其中6×37较6×61更柔软,多用于在吊装过程中钢丝绳需要弯曲的场合。此外,钢丝绳在捻制过程中有5种捻制方式:左同向捻、右同向捻、左交互捻、右交互捻、混合捻,为了考虑避免在吊装过程中,吊物发生旋转的情况,所以吊装所采用的索具不使用易卷曲扭结的同相捻钢丝绳,即采用左交互捻、右交互捻、混合捻这3种捻制方式之一。

钢丝按照国家标准规定分为5级, 即 1 400 MPa、1 550 MPa、1 700 MPa、1 850 MPa和 2 000 MPa,根据工况,选择不同直径、不同工程抗拉强度的钢丝绳作为索具。在吊装作业前,应根据所吊重物质量选择钢丝绳,重物质量总和应控制在钢丝绳容许拉力之内,钢丝绳容许拉力应根据如下公式进行计算:

其中:

T— 钢丝绳容许拉力,单位:N,此数值应不小于所吊重物质量之和;P— 所选用的钢丝绳破断拉力,单位:N,如P采用钢丝绳破断拉力总和,则须乘“换算系数”c,6×37规格钢丝绳的换算系数为0.82,6×61规格钢丝绳的换算系数为0.80;

K— 钢丝绳的安全系数,钢丝绳在吊装过程中如果无弯曲,则取6~7,如果有弯曲则取8~10;

钢丝绳破断拉力可以通过查询标准GB 8918-2006《重要用途钢丝绳》来获得,但在施工现场,如何较为快速、安全地判断钢丝绳破断拉力,在此提供一个笔者使用多年的经验公式

D—钢丝绳直径,单位:mm;

P—所选用的钢丝绳破断拉力,单位:N。

该公式计算出来的破断拉力主要针对目前工程建设施工现场常用的1 550~1 885 MPa规格起重用钢丝绳,计算结果偏保守,可作为现场快速选型时的安全再校核。

在吊装前,根据吊物质量,结合钢丝绳破断拉力数值表,依据公式7进行计算,判断选择采用直径多少的钢丝绳或者现有的钢丝绳能否满足吊装的需要。特别指出的是,由于钢丝绳在吊装过程中磨损严重,如果存在断丝、锈蚀的现象,则根据表2,判断钢丝绳是否报废。

表2 每节距内最多断丝根数表(超出即为报废)

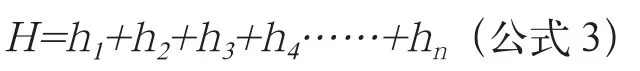

吊带

与钢丝绳相比,吊装带具有携带轻便、质地柔软、不导电、无腐蚀、维护方便和良好的抗化学性,以及具有重量轻、强度高、不易损伤吊装物体表面等优异特点,越来越受工程现场的青睐并在许多方面逐步替代了钢丝绳索具。吊装带的种类很多,常规吊装带(按吊带外观)分为4类:环形穿芯、环形扁平、双眼穿芯和双眼扁平。

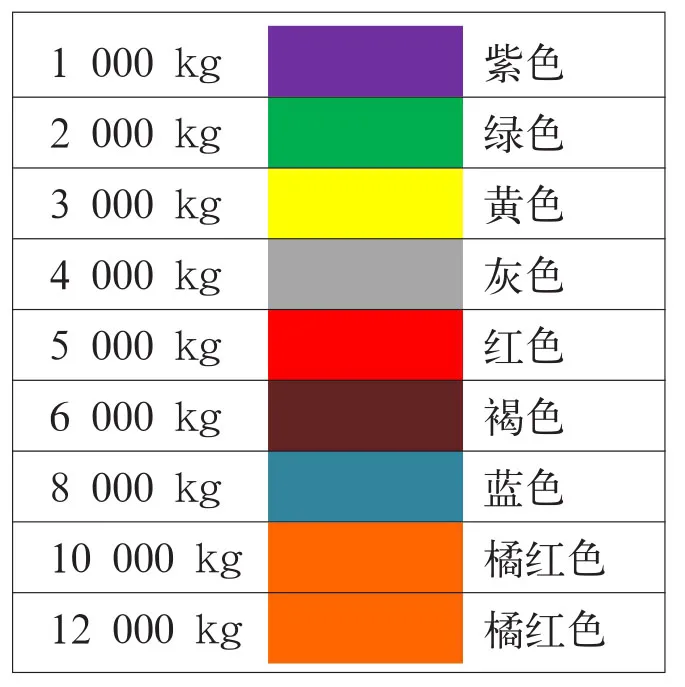

图2 吊带吊载能力色标卡

吊带的强度根据吊带种类有所不同,扁平吊装带一般承受拉力为1 t~30 t,圆型吊装带一般承受拉力为1 t~ 300 t。

国际上通用的吊带以色标来区分承受拉力,见图2,不同颜色表示吊带的极限拉力,对于极限拉力大于12 000 kg的均采用橘红色,同时带体及标牌均有载荷标识。

起重机索具安全使用注意事项

在索具实际使用过程中,应加强对索具的定期保养和储存,钢丝绳要定期涂油,并放置在工具箱等不易受到风吹雨淋和日晒的地方,同时在使用过程中,尽量不放置在沙土地面上,以免沙子进入钢丝绳,在吊装受力时,磨损钢丝。无论是吊带还是钢丝绳,在使用时,都要对可能接触到的尖锐边角进行有效保护,一旦在吊装过程中,被尖锐或锋利边角摩擦,会很容易被破坏甚至是发生断裂。从施工经验来看,钢丝绳较吊带的受力安全性比较高,但在使用前,必须对钢丝绳通身进行安全检查,发现断丝、断股达到报废标准的,或吊带边沿发现有裂口或纵面有严重折痕的情况下,要坚决予以报废,不能降低吨位继续使用。在施工现场,经常遇到使用手拉葫芦(或称倒链)进行吊物一端的吊装,以便在吊装过程中,调整吊物的安装姿态,在使用前,一定要确定倒链吨位,检查倒链盒内摩擦片、棘爪、链条、挂钩、安全锁片等是否完好、正常,同钢丝绳和吊带不同,钢丝绳往往安全余量较高,吊带其次,但倒链安全余量很低,一旦超出额定拉力5%~10%,就极有可能发生破断或损坏,这在使用中尤其需要注意。