六西格玛在终轧温度控制中的应用

◆秦红波 徐 芳 胡 亮 / 文

前言

热轧生产工艺中,终轧温度直接影响产品力学性能和尺寸精度,且终轧温度作为连接控制轧制和轧后控冷的桥梁,其控制精度和带钢通长温度均匀性为卷取温度控制精度的基础。

当前钢铁市场低迷,行业间竞争激烈,提高产品质量为占领市场的重要手段。一方面为控制内部成本,需要降低质量带出品和提高产品成材率,另一方面下游工序对热轧产品性能质量的要求越来越高,为缩小与先进企业在终轧温度控制命中率方面的差距,提高产品质量,需要对影响因素进行分析。由于影响因素很多,难以区分主次和改进方向,为此应用六西格玛管理思想和方法对流程和数据进行分析和改进,达到提高轧制温度控制精度和产品质量的目标。

1 六西格玛简介

六西格玛是用来描述在实现质量改进的目标和过程中,以事实和数据为基础,利用数据发掘问题、分析问题,然后加以改善,最终使企业在运营指标方面达到最佳实践效果,从而满足客户需求和实现企业利益最大化的、系统的、科学的方法。

六西格玛作为一种先进的数据分析和管理模式,不仅通过管理大幅度提升产品质量,增加顾客价值,提高效率和时长响应能力,而且以数据为支撑,消除生产环节的一切浪费,以达到缩短生产周期、改善质量和降低成本、满足客户需求为目的的科学的、系统的管理方法。

2 项目开展

六西格玛项目大多通过五个阶段开展,即定义、测量、分析、改进和控制阶段。各阶段之间逻辑清晰,相互关联。

2.1 定义阶段

终轧温度,即FDT(Finish Mill Delivery Temperature)命中率是指精轧出口高温计测量值与目标设定在公差范围内所占的比率。终轧温度命中率偏低会造成两方面影响:一是影响卷取温度控制精度;二是会直接导致质量改判或废品。无论是哪方面的影响,都对成本、生产和产品质量不利。

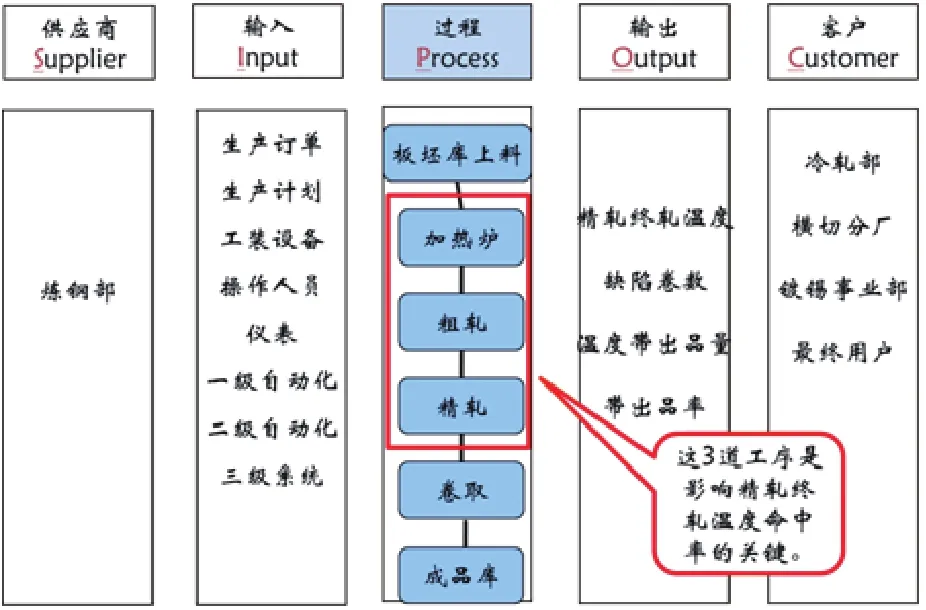

图1 项目范围(SIPOC)

项目范围分析如图1所示,热轧主要流程工序:板坯库上料、加热炉、粗轧、精轧、卷取和成品库,其中加热炉、精轧和粗轧工序是控制终轧温度命中率的关键。

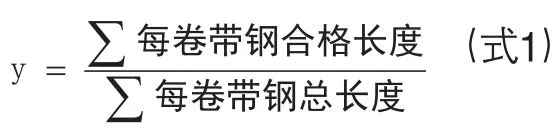

FDT命中率y定义为月平均终轧温度命中率,计算公式为:

通过对不同钢种、不同规格终轧温度命中率统计分析,发现不同厚度对应的轧制温度命中差异较大。统计2016年7~12月不同厚度区间的精轧终轧温度命中率,平均为94.5%,其中目标厚度在[9.0,16.0)、[1.2,3.4)、[16.0,25.4)范围内的命中率低于全年平均水平(94.5%),需要重点改进。

图2 厚度范围占比Pareto图

图2为7~12月不同厚度区间轧制卷比例:厚度区间[16.0, 25.4]轧制卷数占总卷数的比例较小,不做研究。选择厚度区间[1.2,3.4)、[3.4,9.0)和[9.0,16.0)进行重点研究,并分别定义为y1、y2和y3。

将国内先进企业FDT控制水平97%作为极限目标,项目需要实现的目标定为极限目标与基线之间的60%,即96%,目标分解到y1、y2和y3后需要分别提高到95.5%、94.43%和96.64%之后,项目目标96%方可达成。

图3 过程能力分析报告图

2.2 测量阶段

2.2.1 测量系统分析

终轧温度测量由安装在精轧机出口的两个高温计A和B共同测量。一般情况下,使用两个高温计的平均值作为测量结果使用。带钢长度方向上每隔1米高温计采样一次,采样值在FDT目标值上下限范围内的数量除以所有采样数,即为单卷FDT命中率。

高温计A和B的测量点为带钢同一位置,两者测量差值超出一定标准时认为检测异常,需要检查调整高温计,仪表最大允许误差为测量值的±1%,符合标准。

2.2.2 过程能力分析

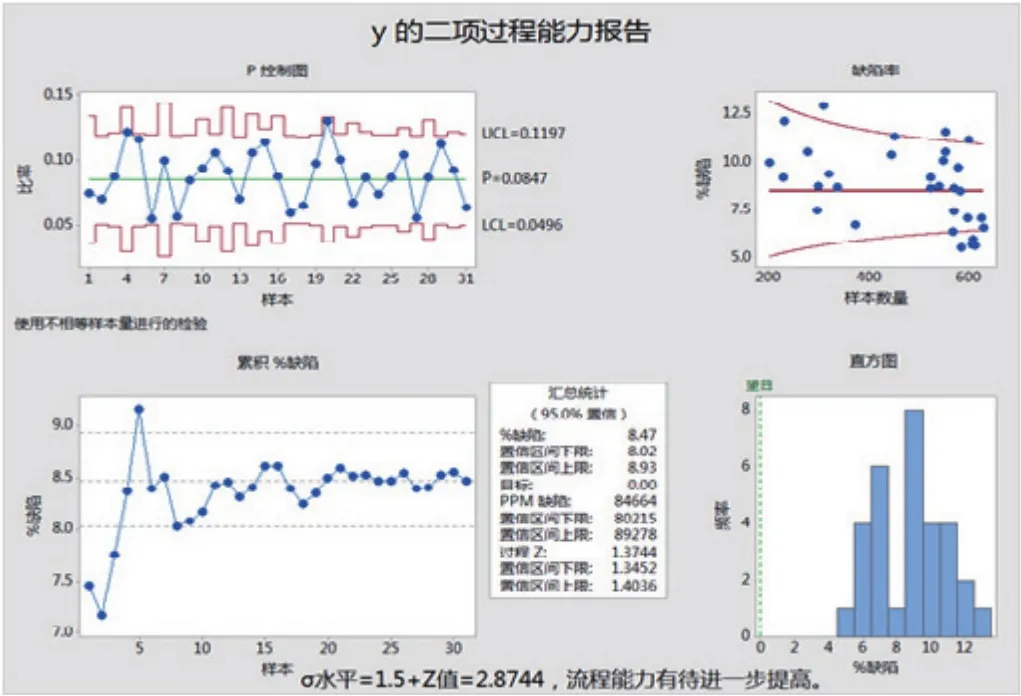

以2016年12月份实际数据进行二项过程能力分析,y的基准值为目前控制精度平均值94.5%,命中率低于平均值的卷定义为不合格。

y的二项过程能力报告如图3所示。

由P控制图中可见,P均值为0.0847,样本值均在上下限之间,流程较稳定。σ水平为2.8744,流程能力有待进一步提高。

2.2.3 流程分析

流程工序中,加热炉、粗轧和精轧工序是影响终轧温度命中率y的主要流程,采用流程变量图法寻找影响因子。

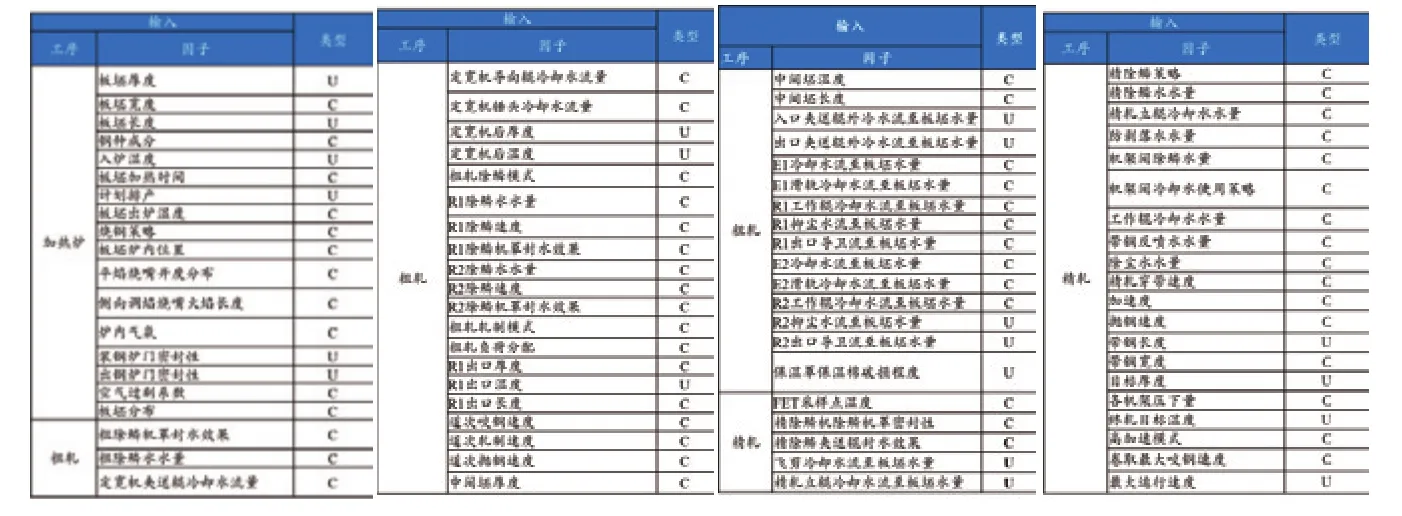

如图4所示,加热炉工序查找出17个影响因子,粗轧工序查找出38个影响因子,精轧工序查找出25个影响因子,共计80个影响因子。其中,类型U表示不可控,C表示可控。

2.2.4 C&E矩阵分析

对板坯轧制过程中温度变化因素进行分析,包括热对流、热辐射、热对流和时间。其中,热对流指高温板坯使周围气体温度升高,除鳞水、冷却水等落到板坯表面产生气体,液体与气体较热部分和较冷部分循环流动产生对流,该部分在C&E矩阵中计10分;热辐射是指高温板坯向外界辐射电磁波,导致板坯温度损失,该部分在C&E矩阵中计4分;热传导是指高温板坯轧制过程中与粗轧轧辊、精轧轧辊、输出辊道等接触发生热量迁移,导致温度变化,该部分在C&E矩阵中计3分;时间是指板坯轧制时间,该部分直接关系到热量与外界的传递过程,在C&E矩阵中计8分。通过C&E矩阵筛选出21个影响因子进行重点分析。

图4 流程变量影响因子

2.2.5 失效模式分析

为了识别潜在失效模式并评估其影响的重要程度、识别关键特性的重要特性等,对关键流程的重要影响因子进行失效模式分析,从严重性、发生频率和可探测度进行分析,以计算风险有限指数。

图5 数据收集计划

根据失效后影响严重程度分为4档,根据发生频次分了7档,根据探测难易程度分为了10档。通过风险优先数的计算,选出得分大于100的作为重要影响因子研究,并从中确立了8项快赢机会。

2.2.6 快赢机会

确定的8项快赢机会包括提高首辊期3+3模式投入比例、优化穿带速度上限、优化穿带速度下限、固化工艺水使用、优化抛钢速度下限、优化卷取咬钢速度上限、优化调节阀比例和清理机架间冷却水阀。

以优化穿带速度上限快赢改善为例。改善前,目标厚度≤3.0mm规格穿带速度上限为11m/s,当目标终轧温度≥880℃时,穿带速度达到上限后带钢头部温度仍偏低;改善后,视目标宽度不同将穿带速度上限提高至11.5~11.9m/s,头部温度偏差缩小10~15℃,目标厚度范围2.0~3.0mm规格头部终轧温度基本命中在目标下限范围内。

图6 牌号SPHC化学成分含量点图

图7 加热炉工序因子相关性分析

2.3 分析改进阶段

分析改进阶段首先制定了数据收集计划,对分析因素、X与Y的关系、分析工具、收集场所、收集者及计划完成时间进行了明确,图5为数据收集计划。

2.3.1 化学分成波动影响分析

以SPHC为例,对2018年5月份牌号为SPHC的化学成分C、Si、Mn和P含量进行点图分析,如图6所示,可以看出同一牌号的主要化学成分存在较大差异。

控制模型设定参数以及自学习更新均以钢种族及材料代码作为主键索引,钢种族及材料代码根据化学成分计算得出。当成分变化超出临界值时,钢种族及材料代码跳变引起控制参数和自学习值变化,最终影响终轧温度命中率。

图8 响应优化器及等值线图

化学成分波动在热轧工序不可控,可通过固化钢种族避免钢种族跳变和优化钢种族判断的成分临界点,使同一牌号的钢种族更趋于稳定,提高终轧温度控制命中率。

2.3.2 关键因子相关性分析

通过Mintab软件对出炉温度、粗轧出口温度(RDT)、RDT标准差和终轧温度命中率做相关性分析,Pearson相关系数P值均小于0.05,说明出炉温度、RDT和RDT标准差与终轧温度命中率均相关,需要进一步做多项式回归分析。

由于RDT标准差与终轧温度命中率相关。在判断加热炉工序关键因子相关性时,将RDT标准差作为响应变量进行分析。分析结果如图7所示,RDT标准差与均热时间、出炉温度Pearson相关系数P小于0.05,说明RDT标准差与这两项因子相关,需要进一步做多项式回归分析。

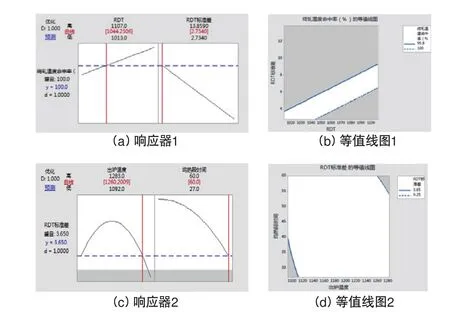

图9 MAI阶段措施汇总

经过多项式回归分析,得出回归函数,并通过响应优化器计算等值线图,终轧温度命中率与RDT标准差、RDT的响应优化器和等值线图、RDT标准差与均热段时间、出炉温度的响应优化器和等值线图如图8所示。

图 8(a)中,当R D T为1044.23℃、RDT标准差为2.734时,终轧温度命中率可达到最优值100%。图8(b)中,利用等值线图获取了终轧温度命中率达到目标95.8%时,关键因子RDT和RDT标准差的控制范围。

根据终轧温度命中率与RDT标准差多项式分析,得出RDT标准差控制范围为[3.62,9.25],如图8(c)所示,利用响应优化器可得出最优的出炉温度和均热段时间。但实际控制中RDT标准差得到最优时所需的成本较高,故仍需利用等值线图给出加热炉流程合理控制范围。图8(d)为利用重叠等值线图可获取加热炉流程控制的合理范围。

另外,出炉温度在逐步多项式分析时被剔除,是由于出炉温度已经控制在较稳定范围,所以从多项式分析对终轧温度命中率影响不显著,后续仍需要加强管理,保证出炉温度在稳定范围。

图10 改进前后终轧温度命中率控制图

2.4 控制阶段

控制阶段是将前期工作的成果文件化、标准化和制度化的过程,包括改善措施汇总、执行控制计划、文件标准化、项目指标跟踪和项目收益计算等。

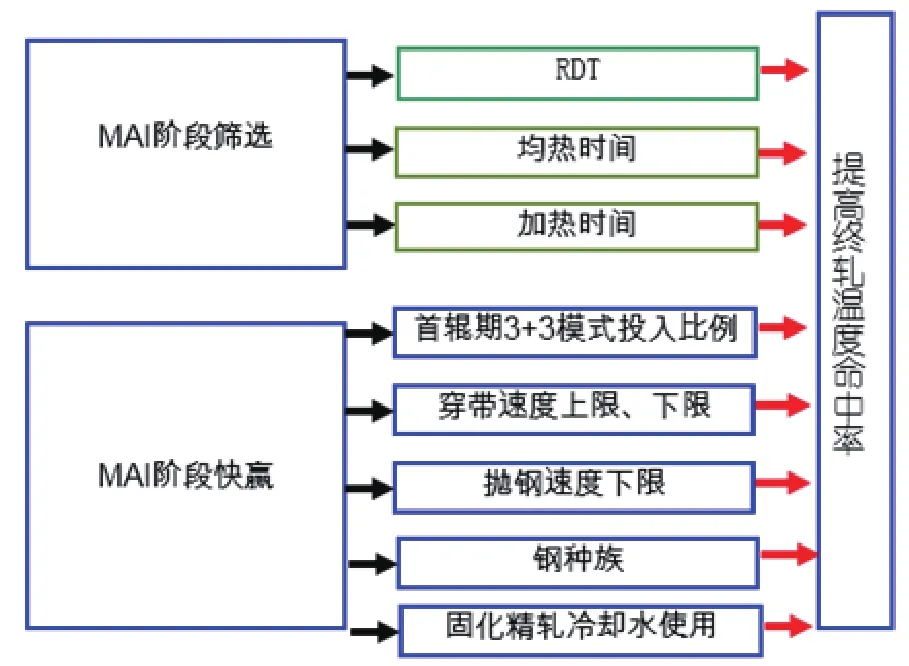

2.4.1 改善措施汇总

改善措施汇总如图9所示,其中前三项为MAI阶段筛选出的措施,后五项为MAI阶段快赢措施。

2.4.2 控制计划及文件标准化

按照控制变量、控制要求、测量方法、频率、控制方法、反应计划及责任人制定了详细的控制计划。例如控制计划1中变量为首辊期3+3模式投入比例,要求是R1/R2换辊后3块之内可使用3+5模式,其余使用3+3模式,测量方法为手动调整,频率为换辊周期,控制方法为从粗轧二级HMI上监控,反应计划为操作工从HMI上设置更改轧制模式,责任人为粗轧操作。

编制了《控制模型参数维护手册》,详细描述了钢种族的维护方法、穿带速度及运行速度维护方法等;制定各牌号对应的《操作要点》、《热系、冷系产品加热工序技术通知单》等,根据钢种牌号及规格规定了出钢温度、均热时间等影响因子。

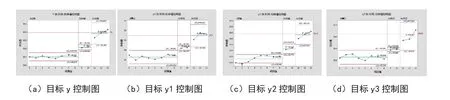

2.4.3 项目指标跟踪

项目改善前、实施中DM阶段及AIC阶段终轧温度命中率y、y1、y2和y3对比图如图10所示,终轧温度命中率由改善前的94.5%提高到96.18%,超出了96%的项目目标值。

3 结语

通过提高终轧温度命中率项目开展,减少了协议品和切损;项目期间取得了39.27万元直接经济收益,核算年收益可达126万元。

通过项目,找到了一种依据数据进行过程管理、以流程为中心进行过程控制的方法,培养了精细管理的意识和思维。通过依据数据及以流程为中心进行过程管理,还可以发现很多传统思维模式下熟视无睹的快赢机会。

参考文献(略)