影响金属材料热处理变形的因素及减小措施

赵 琳

(山西省机电设计研究院,山西太原 030009)

1 变形产生机理分析

对于工业生产而言,金属零件是机械制造中必不可少的组成部分。因此,在零件设计以及选材中,对其综合性能的要求也越来越高,尤其在生产中,对其热处理加工之后品质的要求也越来越高。然而,对于在热处理中产生的变形问题,一直影响着热处理工艺的发展。以下就热处理变形影响因素进行分析[1]。

1.1 内应力塑形

金属材料在进行热处理中,一般主要分为3 个阶段,即加热、保温以及冷却。由于在加热环节以及冷却环节缺少均匀性、固态变相下的金属组织缺少相同性等因素,使金属材料在进行热处理中,有内应力产生。并且在内应力的影响下,导致金属材料产生内应力塑形。同时按照应力产生原因的不同,又分为组织应力变形以及热应力变形。组织变形主要是由于金属材料在进行热处理时,其内部组织结构在不同的实践发生相变而产生的。热应力形变主要是由于金属材料在加热与冷却环节中,无法保证材料内外温度一致,导致其热胀冷缩程度不一致而产生的。金属工件的形状、结构等与内应力塑形有着直接关联,在变形中的方向性较为明显,其体积并无明显变化,内应力因素对金属材料造成的变形量,与其热处理次数有着直接关系。

1.2 比容变形

在进行材料热处理时,由于其内部组织相的不同,相变时产生微小尺寸以及体积等变化,即比容形变。一般,比容形变与材料本身淬透性、残余奥氏体、铁素体含量、渗碳体含量以及合金元素含量等有一定关系。与内应力塑形相比,比容变形的方向无法进行有效确定。通常,在组织结构较为均匀的情况下,其形变在不同方向产生相同变化。同时,金属材料与热处理工艺类型、次数的关联性并不明显[2]。

1.3 蠕变因素

蠕变是指钢材在受热之后,其塑形会有所增大,在无法确定支承方法的情况下,受到重力影响,产生挠曲变形。对于热处理中的金属工件,需要保证温度较高,如果支承方法选用不合理,就会形成蠕变变形。金属工件在蠕变弯曲影响下,会超出允许误差范围。随着热处理温度与时间的增加,蠕变变形也会随之增加。

2 影响因素分析

2.1 温度参数

对热处理造成变形的因素有很多,主要温度为主要影响因素,温度高低、保温时间等都会直接影响热应力以及组织应力形成以及产生的影响,另外,随着温度升高,金属塑形会逐渐增大,导致高温蠕变趋势更加明显,在淬火环节,加热温度主要对金属材料翘曲变形产生影响,对体积变形中所引发的尺寸变化并无明显影响。因此,需要获得热处理参数的性能指标,同时,要想降低变形,需要对热处理的问温度进行严格测量与控制[3]。

2.2 结构尺寸

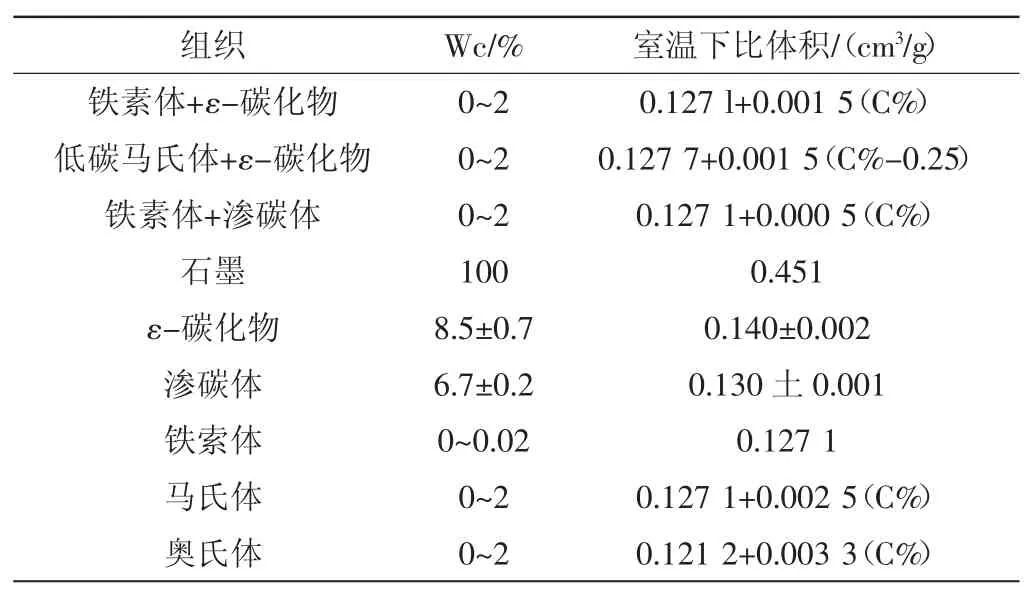

对于高碳钢轴类零件以及长轴类零件,在淬透后是马氏体组织,其主要组织应力形变,因此,其体积会有所增大,长度以及直径会有所增强。合金钢轴类零件有着良好的淬透性,材料变形主要是由热应力以及组织应力共同作用产生,尺寸较小工件的长度与直径均会有所增大,而大尺寸工件的直径会缩小,长度会增大。环形套筒类零件,在淬火之后,其热应力状态分部位内表壁与外表壁受到压力,并且心部受压,高度与内径减小、外径增大。组织应力为外表壁与内表壁受到拉力,其心部受到压力,高度与内径增大、外径减小。在2 种应力作用下,使金属材料产生变形。同时不同组织具有不同体积,表1 为钢中常见组织的比体积。

表1 钢中常见组织的比体积

2.3 机械加工

在对细长类工件进行加工时,在切削量的影响下,会形成程度不同的应力,导致淬火变形敏感性增大,热处理变形量、加工预留余量以及热处理之后的加工量,存在的误差较大,导致热处理后的变形无法进行有效恢复。

3 措施分析

在金属热处理中,确定减变形量方案是一个较为复杂工作,需要相关人员能够对变形的影响因素进行充分认识,并在这一前提下将实用性原则、易操作原则以及科学性原则作为工作指导原则,借助有效的措施,实现对其比容变形以及应力塑形的控制,推动热处理技术的发展[4]。热处理加工过程如图1 所示。

图1 热处理加工过程

3.1 准备工作

金属材料热处理方式不尽相同,比如,在正火与退火中,两者存在明显的差异,对材料变形量有着较大的影响。因此,在开展热处理作业前,需要按照实际要求,严格控制温度,完成金属工件的正火处理操作。通过实践能够发现,金属材料在经过正火处理之后,其均与结构均匀性以及结构完整性能够得到有效提升,降低内部应力对材料的破坏,进而降低在热处理中对材料变形量的影响。另外,为了保障正火处理效果,可以准备退火工艺,并对退火工艺进行合理选择,能够有效减小金属材料在温度梯度方面额影响,进而达到有效控制热处理中变形量的目的,提升热处理技术的水平以及质量[5]。

3.2 金属材料结构

金属材料在进行热处理时,内应力作用下发生的形变,与材料结构有着较大的关联。在生产中的薄厚不均工件、薄板状工件、长条状工件以及长棒状工件,容易产生变形。在工件设计环节,需要对其在热处理时产生的形变进行充分分析,对于能够借助校直方式实现变形调整的,应该适当减少加工余量。对于无法借助工件校直的,应该保证加工余量充足,防止工件在热处理加工后,由于形变而报废。热处理工序是最终生产工序的工件,在进行工件设计时,应该合理选择材料,合理设计结构,尽量减少热处理对工件使用性能以及质量的影响。

在能够保证工件性能的前提在,在设计时应该保证工件薄厚程度不会过于悬殊,保证工件便面的平均程度,尽量保证工件结构对称,进而降低在啊过度区域中,由于冷热不均以及应力集中,产生的开裂倾向与畸变。对于需要热处理的工件,应该尽量避免小孔、沟槽、尖棱尖角等结构,防止应力过于集中。

3.3 淬火工艺的合理运用

淬火工艺是金属材料热处理工作中的重要组成部分,在热处理工序中扮演着重要角色,一旦淬火介质使用缺少合理性,那么就会是金属构件内部应力增加,导致工件发生形状变化以及结构破坏。为了能够使这一问题得到有效解决,需要在热处理过程中,减少淬火环节中的失误,相关人员应该以现阶段淬火工艺为基础,实现科学化操作。在淬火冷却中,需要合理调节淬火速度,若是速度过快会对材料冷却均匀性产生影响,导致材料变形量增加[6]。一般,会将水油作为介质,当水温控制在550~650 ℃时,能够保证良好的冷却效果,因此,需要适当提升淬火速度。当油温控制在200~300 ℃时,同样能够保证良好的冷却效果,可以提升淬火速度。借助对淬火速度以及淬火介质的合理选择、高校应用,能够有效提升材料热处理质量,降低温度影响以及内部应力变化,达到控制工件变形量的目的。

3.4 工艺参数

对于热处理的工艺参数,主要涵盖加热速度、加热温度、保温时间以及冷却速度等。在温度高、加热速度快的情况下,会使工件形变倾向增大,同时还会导致工件产生过烧倾向与过热倾向,严重时会直接导致工件报废。尤其对于细长形工件与薄壁形工件而言,更容易产生形变。因此,在开展热处理作业时,应该合理选择加热温度与加热速度。在确定保温时间时,应该对工件有效厚度进行计算,保证在热处理中,使工件能够均匀化、组织转化时间充足等,降低工件在比容变形方面的倾向。对于金属材料,其在冷却环节中的形变较为明显,在工件冷却时,工件形成内应力、产生弯曲等变形,同时在组织转变下,形成比容形变,导致工件体积增大,因此,在保证硬度值等设计要求的基础上,需要合理确定冷却速度。碳钢组织转变引起的尺寸变化见表2。

表2 碳钢组织转变引起的尺寸变化

3.5 工装工具与加热方式选择

为了保证工件装炉效率以及出炉冷却效率,需要对热处理工件,设计特定工装,在设计工具工装时,需要对工件在工装上的放置数量以及放置状态进行考虑,棒类工件、管类工件以及杆类工件应该采取垂直方式进行放置,其他类工件应该采取平放方式进行放置,保证工件在加热、冷却环节中的变形能够得到降低。金属材料在进行热处理时,一般会采用的加热炉有井式以及台车式。而台车式加热炉较为常见,其炉膛内温度较为均匀、加热升温较为平稳,能够有效降低金属材料在加热中所产生的形变。对于形状不同,大小不一的工件,需要对加热设备进行合理选择,比如,对于长杆类工件、长管类工件以及圆筒类工件,应该采用垂直悬挂装炉以及井式炉进行加热,避免活件在加热时产生径向弯曲。在热处理工件装炉时,应该尽量避免出现活件堆垛码放现象,尤其是薄壁类工件,需要以单件的形式平放(图2)。

3.6 冷却方式与冷却介质

在金属材料冷却时,一般需要搅拌介质、或借助循环泵实现冷却目的,减小介质温度不均,对金属材料变形产生的影响。材料在冷却环节中,入液方式对材料变形的影响较为明显。管类工件、棒类工件以及杆类工件应该采取垂直入液方式进行冷却,能够有效减小变形。框类工件以及棒条状工件应该以其最小截面积进行入液冷却。对于形状复杂、薄厚不均的工件,在薄厚过渡以及尖棱尖角部位应该借助缓冷方式进行冷却,如石棉绳缠绕等。

冷却介质的实际性能,尤其在金属材料淬火环节中,介质的淬火烈度直径影响,热处理之后材料的变形情况以及开裂情况,是影响金属材料变形的重要原因之一。实践发现,随着冷却介质的性能增强,冷却后的变形倾向也随之增强。与水性介质相比,油性介质冷却速度较慢,而对于油淬之后的材料,其变形量更小。在满足淬火硬度的前提下,应该尽量采取冷却性能较差的介质进行冷却。

图2 热处理工装

3.7 合理调整机加工工艺与装夹方式

对于细长类工件的企业切削用量应该合理选择,尽量借助高速小前角道具进行加工,尤其是结构复杂的工件,需要在其半精加工完成后,加热至回火温度,并保温6 h 左右,之后随炉缓冷至300 ℃左右,进行应力消除处理。

合理选择装夹方式,保证工件能够均匀受热与冷却,防止由于缺少均匀性而产生组织应力或是热因力导致工件变形。比如,对轴类工件与盘类工件应该选择立式装夹,对于具有孔槽工件应该选择心轴装夹。也可以借助专用夹具保证渗氮层活渗碳层均匀。

4 结语

综上所述,在金属材料热处理中,温度对材料变形的影响较大,因此,企业需要对温度进行严格把握,保证热处理温度能够维持在规定范围内。同时在加工环节中,速度也是一个重要的影响因素,需要保证均匀的速度,对变形进行有效控制。随着工业发展,对技术要求日益增高,因此需要对热处理工艺中的不足之处进行改善,促进企业发展。