大采高采场上覆岩层运动规律的研究

周献惠

(山西煤炭运销集团保安煤业有限公司 ,山西 阳泉 045100)

0 引 言

厚煤层开采技术对整个煤炭行业开采水平具有决定性作用,一次采全高综采作为厚煤层实现高效高产的主要方法,具有明显优势。综采大采高由于采用的先进技术较多,能够有效提高企业的经济效益,实现矿井的高产高效目标,从而促进煤炭工业的快速发展。由于大采高综采采煤方式不仅采煤质量好,能够满足高效高产的需要,而且经济效益好,因此已经成为厚煤层开采的主要工艺手段。但是,在实际开采过程中仍然存一些问题制约了综采大采高的发展,例如,围岩理论的不完善、设备的可靠性等。研究表明,在许多影响因素中,顶板事故占到所有事故的13.73%~53.69%,可见,顶板失稳是制约大采高发展的重要因素之一[1-5]。

本文对大采高采场工作面上覆岩层结构进行研究,通过对大采高工作面顶板冒落情况的分析,从而为大采高综采面围岩控制提供依据。

1 大采高采场上覆岩层结构

1.1 冒落带高度的确定

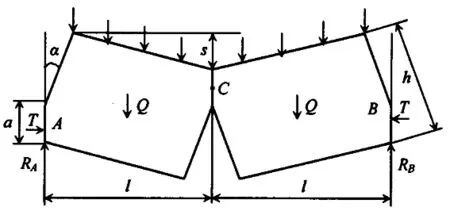

随着工作面的不断开采,直接顶首先发生冒落,并且随着推进距离的增加暴露面积逐渐增大,其原有平衡遭到破坏后基本顶开始发生断裂和失稳。图1所示为开采过程中基本顶初次断裂后岩层的受力模型图。其中Q为顶层岩块质量,A、B为三角拱的两个角点,C为顶点,RA、RB为两侧摩擦力的大小,T为岩层所受的水平挤压力,要使得模型中的三铰拱受力平衡,则C点应该在A、B两个角点的连线之[6],即

式中:h为断裂岩层的分层厚度,单位m;a为两侧岩块拱式铰点挤压处接触面高度,单位m。

图1 基本顶岩块受力模型图

要使得模型中的三铰拱受力平衡,则C点应该在A、B两个角点的连线之[6],即:

式中:h为断裂岩层的分层厚度,单位m;a为两侧岩块拱式铰点挤压处接触面高度,单位m;

根据文献[7]:

式中:α为老顶岩块的回转角,单位°。

将(2)、(3)式代入(1)式可知:

而smax=Δ,Δ—为顶板岩层与其下的自由空间高度,得出:

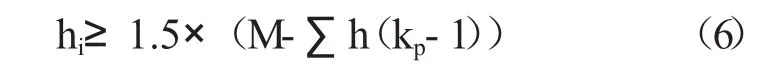

式(5)说明三铰拱平衡的必要条件是顶板分层厚度要大于其下自由空间的1.5倍,因此可知[6]:

式中:hi为第i层岩层的厚度;M为工作面采高,单位m;∑h为已冒落岩层高度,单位m;kp为膨胀系数,本文取值1.3。

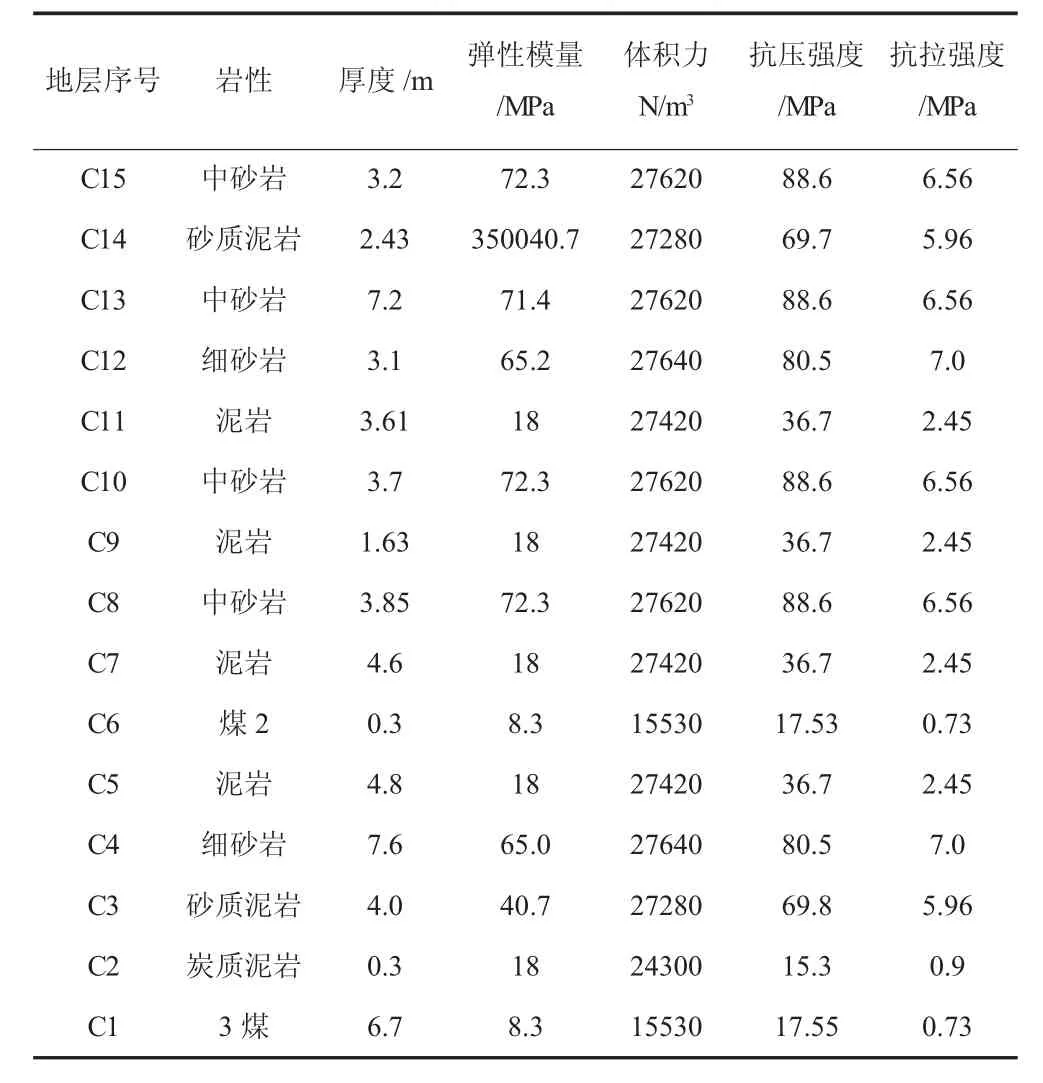

根据现场实测情况,工作面主要物理参数见表,综合分析现场实际情况,可知工作面C2-C7层为冒落层,计算得冒落高度为21.6m。

表1 工作面主要物理参数表

2 上覆岩层关键层层位的判别

2.1 上覆岩层关键层层位的判别方法

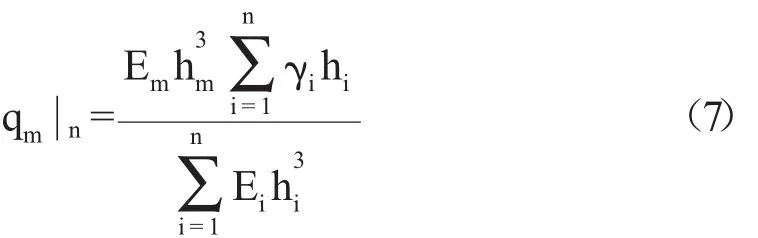

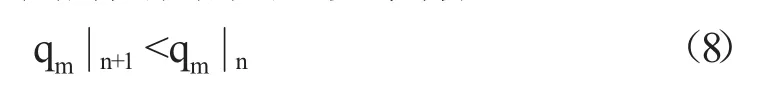

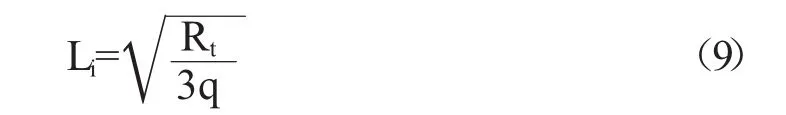

在工作面开采过程中,关键层不仅对上覆岩层起到支撑作用,另外对岩层的运动具有重要影响,因此,可以通过对关键层的层位判别来预测开采面矿压规律的变化情况。根据工作面综合柱状图,通过公式(7)分别计算上层岩层对下层岩层的载荷情况:

确定某一层为关键层的必要条件是:

因此,确定第n层岩层是否为关键层的判定依据为:第n-1层岩层对第m层的载荷是否大于第n层岩层对m层岩层的载荷,如果大于则表明第n层为坚硬层,但是该坚硬层是否为关键层,还需要通过对比各坚硬岩层的断裂步距来确定。

2.2 断裂步距的计算

坚硬岩层发生周期性失稳时失稳步距的计算公式如下所示:

式中:Li为周期性失稳时第i层坚硬层的失稳步距,单位m;Rt为第i层坚硬岩体的抗拉强度,单位MPa;q为第i层坚硬岩体所受载荷,单位kN;

n、m为两层坚硬岩层,在n>m的情况下:

若 Ln>Lm>L1,则第 n 层为主关键层;

若 Ln>Lm>L1,则第 n 层不是主关键层。

2.3 坚硬层层位的判别

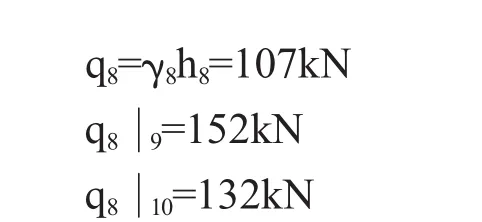

结合表1中给出的工作面主要物理参数,应运上述计算公式,从裂隙带最下位岩层开始计算,可以得出:

得出C8岩层所受载荷为152kN,上覆1.62m的泥岩载荷层;

得出C10岩层所受载荷为173kN,上覆3.6m的泥岩和3m细砂岩载荷层;

得出C13上面覆有2.6m的泥岩和3.1m的中砂岩载荷层,该层岩层所受的载荷为315kN;

通过上述的计算分析,可以得出该工作面上方存在C8、C10、C13三层坚硬岩层。

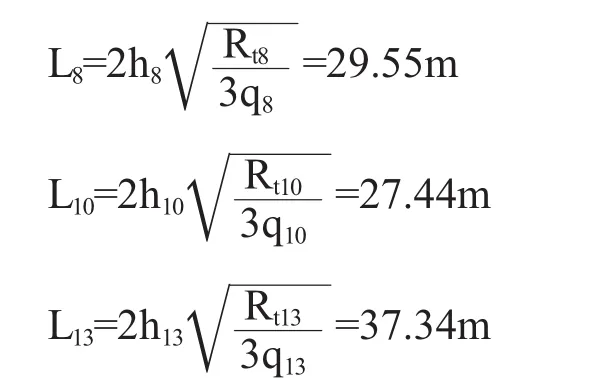

2.4 坚硬层断裂步距的计算

根据现场实际情况,由于切顶线的存在增加了顶板裂隙的发育,本文计算断裂步距时将上覆坚硬岩层视为简支梁考虑,根据文献[8]计算各坚硬层断裂步距如下:

通过上述计算,可以得出C10的破断距最小为27.44m,C8层将承受所有破断后的载荷,这样C8与C10的断裂步距同为27.44m;由于C13与C10向比较,C13的破断距离远大于C10,可以得出主关键层为C13,亚关键层为C8。

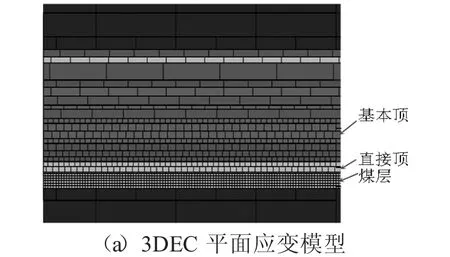

3 支护效果数值模拟

本文通过采用三维离散单元法软件3DEC建立应变模型,在综合考虑模型边界效应的影响以及工作面各围岩特性的基础上,设置模型大小为长200m×宽2m×高124m,取重力加速度g=9.81m/s2,上覆岩层施加600m深度的覆岩载荷,模型的应力边界为上边界,其余边界为位移边界,正方向固定。通过前期试验,本次模型中煤层块度设为1m×2m×1m,直接顶块度为2m×2m×2m。计算过程中,为了使得计算结果接近实际工作面顶板运动及冒落情况,采煤平均每日进度设置为5m。图2所示为3DEC平面应变模型以及模型的边界条件示意图。

图2 FLAC3D计算模型图

3.1 上覆岩层冒落情况模拟

工作面在开采过程中上覆岩层比较容易发生变形、破坏、冒落等现象。受煤层地质情况、开采条件以及岩性等因素的影响,上覆岩层发生冒落的几率也不同。一般在煤层厚度较薄、岩层较软、距离煤层较近的岩层往往更容易发生冒落。以液压支架和煤壁为支承点,上覆岩层最终发生变形、失稳和破坏,而冒落后的岩层一般都堆积在采空区。

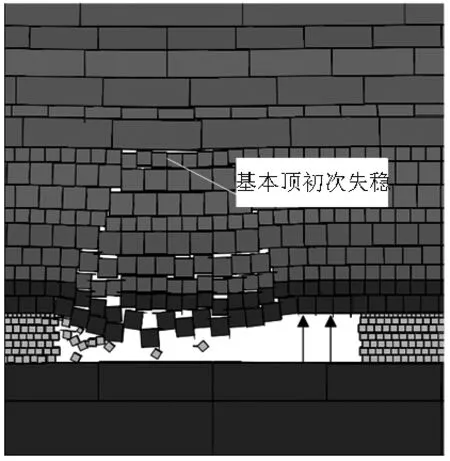

在工作面推进不同距离后,冒落高度发生明显变化。分析其变化情况可以得出,随着工作面推进距离的增大,冒落高度呈现上升趋势。其中工作面推进至15m时,冒落高度约为4m;但当工作面推进至20m和25m时,冒落高度分别增加到8.1m和12.8m。

图3 工作面推进30m时顶板冒落情况

图4 工作面推进50m时顶板冒落情况

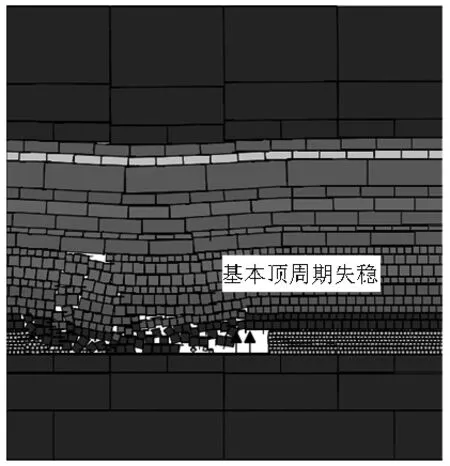

随着工作面的不断推进,直接顶继续发生冒落现象,由于直接顶上方厚岩层间存在相互间的挤压力,此时挤压力逐渐减小,当挤压力减小到一定值后,厚岩层发生失稳现象,造成工作面基本顶来压。当工作面推进到50m时,由于失稳现象比较严重,此时发生第一次周期来压,直接顶厚岩层断裂,最终导致关键层断裂,冲击载荷作用于工作面支架上。当工作面推进至60m时,关键层断裂,如图4所示。从图可以看出,下部岩层产生了超前距离约为5m的超前断裂。

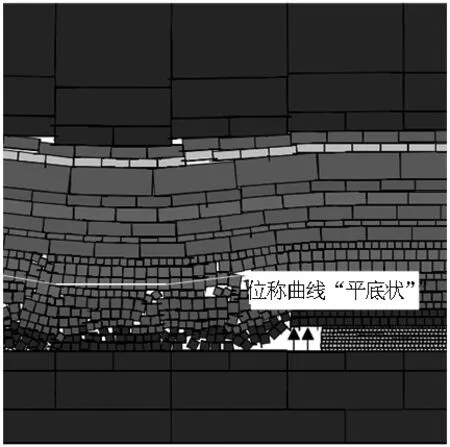

图5所示为工作面推进至80m处时顶板冒落情况,从图可以看出上覆岩层曲线呈现“平底”状曲线。分析其产生原因主要是由于上覆岩层逐渐冒落、变形和离层,使得工作面支架承受的压力大幅度增加。

图5 工作面推进80m时顶板冒落情况

4 结 语

本文应用“关键层”理论,针对工作面覆岩层结构进行了计算分析。分析结果表明该工作面冒落层为C2-C7层,冒落层高度为21.6m;另外工作面覆岩层主关键层和亚关键层分别为C13、C8层。应用三维离散单元法软件3DEC建立应变模型对不同采高情况下覆岩层运动规律进行了研究,研究结果表明,工作面初次来压步距为29.2m,周期来压步距为22.6m,与现场实测结果接近,并且随着工作面采高的增加,覆岩层的冒落空间和顶板离层量随着增加,碎胀系数增大,顶板断裂线发生明显前移。上述分析结果为大采高综采面围岩控制提供了依据。