立式驱动浅旋耙设计与参数优化

王英博,荣 高,李洪文,王庆杰,何 进,卢彩云

(1. 中国农业大学工学院,北京 100083;2. 农业部河北北部耕地保育农业科学观测试验站,北京 100083;3. 中国农业大学工学院现代农业装备优化设计北京市重点实验室,北京 100083)

0 引 言

保护性耕作时由于常年采用免少耕,再加上机械的压实,会导致土壤容重增加,机具作业阻力加大,不利于作物的生长,土壤含水量降低,且会增加机具的作业能耗[1-3]。因而,浅旋、浅耙是很重要的保护性耕作技术表土作业方式,可疏松土壤、保熵灭草、提高地温,使土壤变细碎、优化种床,提高播种质量,以方便种子出苗、促进作业根系生长[4-5]。

国外的地表整地机械多采用立轴式作业,如德国马斯奇奥DM型动力驱动耙、库恩HR系列驱动耙,其作业效果良好,机具作业深度一般在150~360 mm。但由于大功率作业机具对土壤压实较高,在表土作业时,刀具大部分区域位于地表上方,效率较低,且机具幅宽较大,容易造成漏耕的现象,土壤扰动量较大,并不适用于中国南方小地块保护性耕作表土作业模式[6-8]。国内表土作业机具主要为浅旋机和浅松机 2种。浅松机为牵引式作业机具,其耕作部件,虽结构简单,操作方便,但不能达到较高的碎土质量,机具防堵性能较差,无法适用于秸秆覆盖量较大的田间作业[9-11]。浅旋机为驱动式作业机具,其结构与旋耕机相似,采用水平轴中间传动形式,漏耕现象较为明显,在表土作业时,大部分作业区域均位于地表上方,作业功耗大,对土壤扰动较大,从而导致作业后地表秸秆的覆盖量较小,种床质量较差[12-14]。

针对上述表土作业机械出现的问题,本文研究设计了一种适用于中国黄淮海地区、表土作业的立式驱动浅旋耙。通过对刀具的运动学分析与动力学分析,对其作业刀具结构进行优化设计,并采用离散元仿真,分析影响碎土作业效果的因素,进行田间试验,对立式驱动浅旋耙的作业性能进行参数优化。

1 整体结构

1.1 整体结构与工作原理

立式驱动浅旋耙主要包括机架1、变速箱2、传动机构3和浅旋驱动刀组4,其结构如图1所示。变速箱安装在机架上部,传动机构位于变速箱下部,浅旋驱动刀位于传动机构下部。动力通过拖拉机传递至变速箱,变速箱通过转动机构,将动力传递给浅旋驱动刀,带动浅旋驱动刀组进行高速转动对土壤进行扰动和破碎,进行整地作业。

1.2 主要技术参数

整机结构需要符合黄淮海地区保护性耕作表土作业要求,作业深度最大不超过100 mm,一次作业完成松土、扰动细碎土壤、无漏耕的整地作业,中间传动采用齿轮机构,作业稳定,整机参数如表1所示。

图1 立式驱动浅旋耙结构示意图Fig.1 Schematic diagram of vertical driving-type surface rotary tillage machine

表1 立式驱动浅旋耙主要技术参数Table 1 Main technical parameters for vertical driving-type surface rotary tillage machine

2 作业结构的设计

立式浅旋耙其工作部件为刀组,与土壤直接接触,机具整体作业的性能直接由刀组的性能决定,因此,本文需对其结构与作业参数进行分析。

2.1 刀组排列方式设计

刀组的排列方式与作业效果、作业功耗有着直接的联系,为使机具易于加工、结构紧凑,作业机构采用了一排刀轴作业的方式。根据驱动型立式浅耙在作业时不漏耕、稳定的要求,刀组的排列方式需要满足下列原则[15]:1)相邻2个刀组之间的工作区域需有部分重叠,以保证机具全面作业;2)相邻刀组的转向相反,且不发生干涉,使整机受力均匀;3)保证单个刀组上刀具对称安装,使刀具磨损均匀,减少作业振动。

通过上述分析,为减小机具作业的振动,刀组采用了规格相同的直齿轮啮合的转动形式。相邻两个直齿轮旋向相反,可以在保证传递效率的同时减小机具的振动,提高运动时的平稳性。作业机构的整体结如图 2所示,以左侧 4个刀组为例,每个直齿轮均通过轴承与刀组固定连接,刀组随着齿轮进行高速转动。

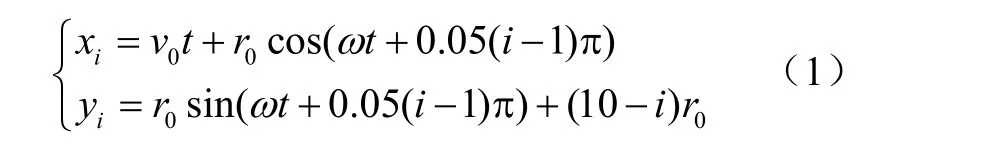

综合考虑作业幅宽与机具传动效率,作业机构选用了10个传动刀组,每个刀组的回转直径为260 mm,相邻两个刀组距离为250 mm。为使作业时相邻2个刀轴不发生撞刀的情况,设计相邻刀组的刀具安装角为18°。左侧第一个刀组与排列方向一致,其刀具安装角为0。以机具的前进方向为X轴,刀轴横向排列方向为Y轴建立坐标系,对整个幅宽内的每个刀组运动轨迹进行分析,其运动表达式(1)为

式中v0表示机具的前进速度,m/s;t表示刀具运动的时间,s;ω表示刀具的转速,rad/s;r0表示刀具回转半径,mm;xi表示第 i个刀具在 X轴方向的位移;yi表示第 i个刀具在Y轴方向的位移。

图2 刀组排列方式结构示意图Fig.2 Schematic diagram of arrangement of knife group

以机具的前进速度v0和刀轴转速ω的比值λ定义刀具运动系数[16]。为了使机具作业时不产生漏耕现象,同时为保证耕后地表平整,刀轴转速也不宜过快,λ取值范围为1~4,从而计算出刀具转速的范围不超过500 r/min。

通过Matlab对式(1)进行分析,如图3所示,可得出相邻 2个刀组的运动轨迹不相交,且重叠作业区域的宽度为10 mm,不发生漏耕的情况。

图3 相邻两个刀组的运动轨迹Fig.3 Motion trajectory of two adjacent cutters

2.2 刀组的安装与设计分析

2.2.1 刀组的设计及参数确定

刀组的结构如图 4所示,由刀轴、刀盘、刀具固定销、刀具组成。刀轴上部通过轴承与传动直齿轮连接,刀盘与2个刀具通过刀具固定销固定连接,2个刀具间的相位角为 180°,由螺栓对刀具固定销进行锁紧。由于作业环境复杂,刀具工作时受到较大冲击,如采用传统的螺栓螺母固定方式,一旦螺母松动,在加速刀具磨损的同时,作业效果也受到影响。而采用固定销连接方式,螺栓不与刀具直接固定接触,只受到拉伸力,不承担剪切力作用,作业时定位销不易松动。此种方式可减小刀具振动影响整地效果,以此减小作业时对刀具的磨损,增加刀具使用寿命。

图4 驱动刀组结构示意图Fig.4 Schematic diagram of driving-type knife group

刀具作为与土壤直接接触的工作部件,其结构参数对于作业效果的好坏有着重大的影响。本研究基于传统的立式旋刀,对刀具结构进行设计分析。刃口切削土壤,破碎土壤的效果与刃口形状有关。传统的旋刀采用了直刀刃的形式,其滑切效果、对土壤的扰动均较小。本研究刃口形状采用了最速曲线形式,最速曲线可增加在曲线上运动质点的速度[17],从而可以提升切削土壤的滑切效果。由于土壤摩擦角一般在26°~38°之间,因此设计曲线最外缘的切线与刀刃平面夹角,即最小切线角为 40°。在作业时土壤颗粒能克服在刀刃表面运动的摩擦力,增加刀刃对土壤的扰动作用,刃口曲线的参数方程为式(2)。

式中 γ表示刃口曲线的切线与刃口前端非刀刃夹角,γ=γ(t);K 表示系数。

刀具尺寸如图 5所示,为保证刀具强度,上部开设有弧形凹槽。刀刃入土角度设计为45°,以保证作业时刀具的入土效果和刀具的作业强度。在浅旋作业时,需要降低刀具对表层秸秆的扰动砍切效果,保证更多的秸秆覆盖在地表,因此设计刀具前端非刀刃的厚度为5 mm。并综合考虑刀盘直径、安装方式,依据作业时刀具之间不碰撞的原则,设计刀具的厚度为15 mm,宽度为60 mm,刀具侧面与安装面折弯角为90°。浅旋整地作业对地表的耕作深度一般在0~10 mm[18],因此设计刀具的整体高度为180 mm,满足作业要求。式(2)中K为形成最速曲线的滚动圆半径,综合考虑刀具厚度、刃口尺寸,最终选取K大小为20 mm。

2.2.2 刀具外倾角与宽度的参数确定

刀具的外倾角、宽度与切削土壤的效果有关。过大的外倾角不利于刀具切削土壤,一般选取刀具外倾角的范围为5°~15°[18]。而刀具的宽度过小,对土壤的扰动作用较小,不能达到相好的整地效果。传统的立式旋刀由于刀具的宽度过大,作业时刀具的刀背部运动轨迹会先于刀刃接触土壤,发生顶土现象。从而导致地表平整度降低,作业效果较差。因此,需要对刀具的外倾角和宽度进行设计分析,以相切为临界条件进行探讨,以刀具的回转中心为原点,其刀具外倾角、前角示意图如图6所示。

图5 刀具结构示意图Fig.5 Schematic diagram of knife

图6 刀具外倾角、前角示意图Fig.6 Camber angle, front angle diagram of knife

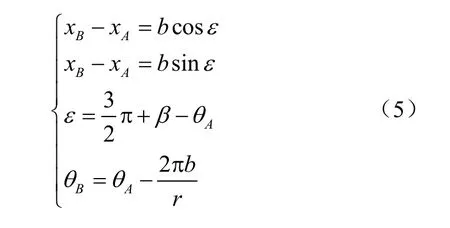

设刀刃外侧切土点为A,刀背外侧一点为B,AB长度即为刀具切割土壤部分宽度b,刀具外倾角为β0,刀具前角δ,刀刃回转半径为 r,刀具宽度所对应圆心角为 α,则刀刃 A点、刀背B点的运动轨迹方程分别如式(3)、(4)所示。

以A点表示刀刃,B表示刀背,刀具从A0B0转过一定角度到达位置A1B1,A点余摆线轨迹的切线A1T与A1B1间夹角为β,刀具A1B1与x轴负方向的夹角为ε,运动过程如图7所示。

图7 刀具运动轨迹Fig.7 Motion trajectory of knife

由几何关系可得式(5)。

式中b表示刀具切割土壤部分宽度,mm。

初始条件为

代入整理可得刀背运动的微分表达式(7)。

计算可知,当相切临界点出现在 B1余摆线切线与 x轴方向上极值处时,刀具宽度b最大不超过43.5 mm,此时 β即为刀具外倾角 β0,为获得较大的土壤扰动面积,最终选取刀具宽度为40 mm,刀具外倾角为10°。

2.3 刀具动力学分析

刀具与土壤直接作用,对土壤有扰动和破碎的作用,其破碎主要由刀刃产生[19-20]。对与刀刃相接处的土壤颗粒质点受力状态分析。由于刀具在竖直方向受力相互平衡,在竖直方向对土壤颗粒的扰动较小,因此以刀具横切面建立xoy坐标系。如图8所示,土壤颗粒主要受到刀具的正压力Fsn、摩擦力Fsτ、及其他土壤颗粒的作用力在法线和切线上的分力Fx1,Fy1。土壤颗粒在随着刀具转动的同时,还随着拖拉机的运动具有前进方向的速度。因此,在运动过程中土壤颗粒具有的科氏加速度,其方向与牵连加速度方向垂直,根据几何关系,土壤颗粒质点沿着方向τ(曲面切线方向)及n方向(曲面法线方向)的质点动力学微分方程为

式中η表示刀具经过时间t转过的角度,(°);ζ表示牵连加速度与前进速度正向夹角,(°);ac表示刀具的科氏加速度,m/s2;M为土壤颗粒受到的重力,N;ae表示牵连加速度,m/s2;ar表示相对加速度,m/s2。

根据图8中几何关系可得

图8 刀具的受力分析Fig.8 Force analysis of knife

摩擦力Fsτ与正压力 Fsn成正比,且与土壤和接触面的摩擦角有关[21]。

通过分析式(8)可知,影响土壤受力的因素包括刃口曲线的切线与刃口前端非刀刃夹角γ、刀具经过时间 t转过的角度η、刀具的科氏加速度ac、牵连加速度ae、相对加速度ar和相对加速度ar与前进速度正向夹角ζ。

根据几何关系式(9)可知,影响η的因素为刀具转速ω。影响科氏加速度ac、牵连加速度ae的因素为刀具转速ω与机具前进速度v0。影响相对加速度ar的因素为刀具转速与刀具前角δ。在刀具前角δ、刃口曲线的切线与刃口前端非刀刃夹角γ等刀具结构参数固定时,影响相对加速度 ar与前进速度正向夹角ζ的因素为机具前进速度v0与刀具转速 ω。因此,在确定刀具结构参数后,除土壤因素外,刀具的运动参数(包括刀具转速ω与机具的前进速度 v0)是影响土壤颗粒受力的最主要的因素,从而影响土壤颗粒的运动继而影响浅旋作业效果。

3 浅旋作业离散元仿真

应用离散元仿真软件对浅旋刀组破碎土壤过程进行仿真。采用颗粒团对部分土壤模型进行建模,进行 API函数替换,即通过颗粒团替换大尺寸的颗粒,在破碎过程中,颗粒团中颗粒间的粘结键受力断裂,模拟破碎过程[22]。最小单元的土壤颗粒半径10 mm,根据实际测量及相关参考文献确定颗粒团的半径为50 mm,颗粒团替换如图 9所示。颗粒团数量与普通颗粒数量比为1:15,普通土壤颗粒尺寸分布0.9~1.1、土壤颗粒泊松比0.3、土壤颗粒密度2 500 kg/m3、土壤剪切模量1 MPa、土壤颗粒阻尼系数0.95[23]。设置刀组的材料泊松比0.3、密度7 865 kg/m3、剪切模量 7.8×1010Pa。

图9 颗粒团模型Fig.9 Particle cluster model

将建立好的刀具模型导入到仿真软件中。为简化计算过程,模型中选取相邻 2个刀组。将动力学分析确定影响浅旋作业效果的 2个因素,机具前进速度与刀具转速作为仿真试验的因素。分别选取刀具转速为200、250、300、350、400 r/min,机具前进速度为1.0、1.5、2.0、2.5、3.0 m/s,作业深度恒定保持为60 mm进行仿真分析。

土壤颗粒破碎仿真过程如图10所示,显示在前进速度为1.0 m/s时刀具转速为300 r/min时的仿真过程。通过离散元后处理模块可计算出一次作业后直径(最长边)小于50 mm土壤颗粒的占比,即为碎土率,并选取作业后,垂直于前进方向上横向位置的150、300、450 mm土壤的高度进行测量,计算土壤的平整度,仿真结果如图11所示。

图10 刀具碎土仿真过程Fig.10 Simulation process of soil broken by knife

通过对仿真结果的分析可得,机具前进速度与刀具转速对浅旋耙作业后的效果有影响。刀具转速与碎土率呈正相关,机具前进速度与碎土率呈负相关,机具前进速度与刀具转速均与土壤平整度呈正相关。对仿真数据进行显著性分析,机具前进速度与刀具转速对碎土率的显著性影响P<0.01,为极显著影响。仿真分析进一步确定机具前进速度与刀具转速影响浅旋耙作业效果,后续将通过对样机的田间试验,对刀具的较优运动参数进行分析,对仿真试验结果进行验证。

图11 刀具碎土仿真结果Fig.11 Soil broken simulation result of knife

4 田间试验

4.1 试验条件

2017年12 月,在江苏省东海县,进行立式驱动浅旋耙田间性能试验。选用沐河SH1004轮式拖拉机,配套动力为76 kW。测量田间土壤的平均含水率为17.22%,土壤容重1.33 g/cm3,地表有少量秸秆覆盖。随机选取试验地5个1 m×1 m的正方形地块,将该区域内的秸秆进行收集并测量质量,测得每平方米平均秸秆覆盖量为88.6 g,田间试验如图12所示。

图12 田间试验Fig.12 Field experiment

4.2 评价指标

参照《GB/T 5668-2008 旋耕机》、《GB/T 25420-2010驱动耙》规定的试验方法,考察所设计的立式驱动浅旋耙的作业性能,选取碎土率、土壤容重、土壤平整度为试验指标[24-25]。试验前对土壤平整度基准高度进行测量,地表的平均高度为24 mm。

选取试验地长度为100 m,机具每作业20 m测量一组数据,选取作业长度内5个测量点,并将作业幅宽内分为 10等分,分别对作业前后地表高度进行测量,土壤平整度的计算表达式

式中ρ为土壤平整度,mm;aj为第j个行程的地表高度,mm;aji为第j个行程种第i个点的地表高度,mm;ni为第i个测定点的数量;nj为第j个行程中的测定点数量。

4.3 试验方案与结果分析

4.3.1 二次旋转正交组合试验设计

进行(二因素)二次旋转正交组合试验,根据对刀具的动力学分析及仿真试验试验的结果分析,确定了在作业时影响土壤受力的因素为机具前进速度与刀具转速。因此,选取机具前进速度与刀具转速为试验因素,对理论与仿真的结果进行进一步的验证。一般浅旋机作业速度不超过3 m/s,与播种机速度一致,最终选取浅旋机前进速度水平的范围为1.2~2.6 m/s。通过前期预试验及仿真试验,为使机具作业时不发生漏耕现象,并参考实际作业情况,确定了刀具转速范围为200~400 r/min。通过田间试验,对指标的因素进行显著性的分析,根据实际需要对各参数组合进行优化[26]。试验因素水平编码表如表2所示,试验方案及试验结果如表3所示。

表2 试验因素与水平Table 2 Experimental factors and levels

表3 试验方案及试验结果Table 3 Test plan and experimental result

4.3.2 试验结果分析与回归模型建立

利用Design Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到碎土率 Y1、土壤容重Y2和土壤平整度Y33个试验指标的回归方程。田间试验数据与离散元仿真分析基本一致。由于田间试验可控制条件较少,因此,田间试验数据略大于仿真试验数据,对其显著性检验。

1)碎土率Y1的显著性分析

通过对数据的分析,碎土率Y1方差表如表4所示。由表4可知,试验模型显著(P<0.01)。主因素中刀具转速对于指标影响最为显著,交互项中机具前进速度与刀具转速对指标为较显著影响,且各因素对碎土率的影响主次顺序为 x2>x1。将不显著因素并入残差项后再次进行方差分析,结果如表4所示,得到各个因素与指标间回归方程。

式中x1表示机具前进速度,m/s;x2表示刀具转速,r/min。

对上述回归方程进行失拟性检验,如表 4所示,其中P>0.1,不显著,证明试验指标和试验因素存在显著的二次关系。

2)土壤容重Y2的显著性分析

通过对数据的分析,土壤容重Y2方差表如表5所示。由表4可知,试验模型显著(P<0.01)。主因素中刀具转速对于指标影响最为显著,交互项中机具前进速度与刀具转速对指标为显著影响,且各因素对土壤容重的影响主次顺序为x2>x1。将不显著因素并入残差项后再次进行方差分析,结果如表4所示,得到各个因素与指标间回归方程。

对上述回归方程进行失拟性检验,如表 4所示,其中P>0.1,不显著,证明试验指标和试验因素存在显著的二次关系。

3)土壤平整度Y3的显著性分析

通过对数据的分析,土壤平整度Y3方差表如表4所示,在土壤平整度的因素中均为显著和较显著因素,因此方差分析表中无需进行提出不显著因素进行二次分析。由表 4可知,试验模型显著(P<0.01)。主因素中刀具转速对于指标影响最为显著,交互项中机具前进速度与刀具转速对指标为较显著影响,各因素对土壤平整度的影响主次顺序为x2>x1。将不显著因素并入残差项后再次进行方差分析,结果如表4所示,得到各个因素与指标间回归方程。

对上述回归方程进行失拟性检验,如表 4所示,其中P>0.1,不显著,证明试验指标和试验因素存在显著的二次关系。

表4 碎土率、土壤容重、土壤平整度的方差分析Table 4 Variance analysis for soil broken rate, density of soil bulk, soil flatness

4.3.3 响应曲面分析

通过Design-Expert 8.0.6 软件对数据的处理,得出因素间的显著和较显著交互作用对 3个试验指标影响的响应曲面,如图13所示。

图13 双因素响应曲面Fig.13 Response surface of double parameters

对于碎土率,机具前进速度与刀具转速交互作用影响如图13a所示。当机具前进速度固定,碎土率随着刀具转速的增加而增大,刀具转速的较优范围为 270~370 r/min;当刀具转速固定时,碎土率随着机具前进速度的增加而减小,机具前进速度的较优范围为1.4~2.0 m/s。

对于土壤容重,机具前进速度与刀具转速交互作用影响如图 13b所示。当机具前进速度固定,土壤容重随着刀具转速的增加而减小,刀具转速的较优范围为300~370 r/min;当刀具转速固定时,土壤容重随着机具前进速度的增加而增大,机具前进速度的较优范围为 1.4~2.2 m/s。

对于土壤平整度,机具前进速度与刀具转速交互作用影响如图13c所示,当机具前进速度固定,土壤平整度随着刀具转速的增加而增大,刀具转速的较优范围为250~350 r/min;当刀具转速固定时,土壤平整度随着机具前进速度的增加而增大,机具前进速度的较优范围为1.4~2.0 m/s。响应曲面中试验指标随着单个因素变化趋势与仿真试验所得结论一致,验证了仿真试验的合理性。

为获得开沟器作业的最佳运动参数与结构参数,利用Design Expert 8.0.6软件中的优化模块对上述3个回归模型进行约束目标优化求解,根据实际作业及相关理论选择优化约束条件[24]、目标及约束函数。

对目标函数进行优化求解,得到结果为:当机具前进速度为1.4 m/s,刀具转速为350 r/min时,碎土率为95.0%,土壤容重为0.80 g/cm3,土壤平整度为15.8 mm。

4.4 验证试验

2017年12 月,在江苏省东海县,进行立式驱动浅旋耙田间性能试验,作业条件与前述相同,将优化后的机具相关标准进行对照,试验条件与方法与上述试验相同,机具前进速度选取为1.4 m/s,刀具转速选取350 r/min,试验结果如表5所示。

表5 优化后机具作业性能对比Table 5 Performance comparison of optimized equipment

试验结果表明,优化后的机具,其碎土率为95.4%,土壤容重为0.82 g/cm3,土壤平整度为16.3 mm,实际测量结果与优化结果基本一致。并对耕深变异系数、秸秆覆盖率进行测量,耕深变异系数为12.5%,秸秆覆盖率为78.6%,其结果均能满足相应的国家标准,且机具通过性、作业效果良好。这是由于本研究设计刀具,增加了横向扰动土壤的作用,提高碎土效果,并使土壤颗粒较多的在同一平面内运动,提高了作业后地表的平整度,保证耕深稳定性,提高秸秆覆盖的面积。试验验证了优化参数的合理性,按照优化后的参数进行作业能够满足要求,作业无漏耕现象。

本文通过对刀具运动的分析,确定了影响土壤受力的因素为机具前进速度与刀具转速。由于结构参数在刀具设计部分已确定,因此试验数据分析是在刀具结构固定条件下对运动参数进行优化。后续也将采用离散元与实际试验相结合的方法,对不同结构参数的刀具进行作业性能分析,以探究不同结构参数对作业效果的影响规律。

5 结 论

针对保护性耕作时地表平整度、表层碎土效果要求较高的特点,本文设计了一种立式驱动浅旋耙,对作业机构、刀组排列方式、刀组结构进行设计,刀具刃口曲线采用最速曲线,并对刀具关键参数进行分析,设计刀具外倾角为10°、宽度为40 mm。通过对刀具的动力学分析,得出了影响土壤受力的因素为机具前进速度与刀具转速,并采用离散元仿真分析对其进行验证。

对立式浅旋耙进行二次旋转组合田间试验,建立了各个因素与指标间的回归模型,得出立式驱动浅旋耙较优的工作参数组合。试验验证了当机具前进速度为刀具转速为时,其碎土率为95.4%,土壤容重为0.82 g/cm3,土壤平整度为16.3 mm,耕深变异系数为12.5%,秸秆覆盖率为78.6%,其结果均能满足相应的国家标准,作业效果良好。