提高钳工钻孔精度

钱锋

摘 要:用台钻加工较高精度孔,保证其钻孔精度一直是钳工操作的难点。本文结合笔者多年教学实践操作经验,通过实际案例分析,提炼出每一环节的精度解决方法和加工关键点,对确保达到孔径IT7级,孔距IT10级的加工精度要求有一定的借鉴意义。

关键词:钻孔 技能 精度

钻孔是钳工专业一项重要基本操作技能。在日常生产、维修、技能鉴定或竞赛中,经常需要利用普通台式钻床加工孔。在单件生产、技能鉴定或比赛时,还会碰到要求确保较高精度的孔径和孔距,但利用画线、找正等基本操作来保证钻孔位置精度,其技能操作要点比较难掌握。很多同行虽然已经达到技能操作高级工及以上水平,但对孔的精度达成仅是凭运气,对加工出符合精度要求的孔没有准确地把握,直接影响加工产品的质量。故在金工车间里就有“车工怕细杆、钳工怕打眼”的传统说法。在相关机械加工的杂志中,论述车加工细长轴的文章较多,但关于如何提高钳工钻孔精度方面的经验介绍却很少见到,在此分析介绍如下。

一、引起钳工钻孔精度不高因素

分析其操作技能,造成钳工钻孔定位精度不高的原因有画线精度、钻头定位及加工时受力等,具体如下。

第一,工件外形精度不高,难以精确测量、计算和定位。

第二,高度游标尺精度不够,导致所画线条出现偏差,畫完线后又无法精确检验。

第三,所画线条较粗,致使孔中心找准出现偏差。

第四,打样冲时发生歪斜,且借正不易,导致钻头定位不准。

第五,工件夹紧力不够或未夹稳,钻孔时工件发生移动,使孔歪斜。

第六,钻头刃磨不到位,钻孔过程中定心不良,导致孔径扩大,或钻头发生弯曲等弹性变形,钻心偏离定位中心。

第七,钻床精度不高,主轴间隙较大,或主轴与工作台不垂直,致使钻孔时无法准确定位及孔径扩大。

第八,钻孔过程中进给力过大,导致台钻工作台等产生弹性变形,使孔的位置发生偏移。

第九,铰刀精度不高,或铰孔时用力不稳,扩大孔径。

第十,因累积误差引起的精度超差。

二、“修算划定磨”,提高钻孔精度

下面介绍一种比较稳妥的钳工钻孔步骤及方法,可以方便有效地提高钻孔精度,可确保达到孔径IT7级,孔距IT10级加工精度。

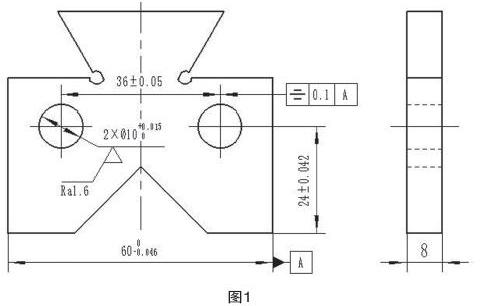

如图1所示钳工技能鉴定工件,材料为45号钢,需要在工件钻2个φ10H7的孔,孔到边的距离为24±0.42mm,两孔距为36±0.05mm,另外还有与60mm中心的对称度要求0.1mm。

要完成这两个孔的加工,需要的步骤为:修整外形—计算坐标—画线—定中心点—改磨钻头—检查钻床—顶尖定位—台钻钻孔—孔口倒角—铰孔—检测,在具体操作时需注意以下环节。

1.修外形,保基准

要满足两孔与60mm中心0.1mm的对称度以及孔边距24±0.042mm的要求,首先要对工件画线基准面做仔细检查,保证两基准面的平面度和垂直度要求均在0.02mm以内,同时去干净毛刺,确保基准面与画线平板能良好接触。可用显示剂显示,如接触面积在60%以上就可以测量计算了。

此步骤的关键点在于:保证基准面的平面度和垂直度要求,为下一步的准确测量和画线,提供稳定可靠的基准保证。

2.精测量,准计算

必须要精准测量60mm尺寸,用测量得到的实际尺寸进行计算。如实测结果为59.96mm,那么在画线时为确保对称度和36±0.05mm孔距要求,侧面基准与最近的孔中心应为11.98mm,而非12mm。要确保孔距合格,必须从精确计算坐标开始。

此步骤的关键点在于:要测量出孔距附近尺寸的最高点,量值一定要准确。

3.修尺尖,细划线

钳工使用高度游标尺进行画线,高度游标尺的画线头由硬质合金材料制造。在使用中,经常会因撞击碎裂,使用破碎或磨损的划线头,是无法保证画线精度的,在画线前必须仔细检查画线头的完好度。最好能在细砂轮上修磨一下,使其更加尖锐,以提高画线精度。修磨只能磨刃口上斜面,不能磨下端面,下端面是精度所在。

高度尺在标准平板上对零,并通过显示剂显示,确认画线头下端面与平板接触良好。另外,选用普通高度游标尺时,注意游标刻线部分与主尺之间要尽量接近,以减小由于视线倾斜造成的示值误差。

画线时,画线平板、工件和90°靠铁一定要擦拭干净,工件需紧贴在靠铁上,双手拿稳后画线。画线尽量只划一下,以能看清线为准,所画线条越细精度就越高。如工件大平面为粗磨表面,可涂上蓝油,以使线条更加清晰。画线完成后,要使用游标卡尺进行仔细检验。

此步骤的关键点在于:要选用精度高的高度尺画线,将高度尺的示值精度控制在±0.02mm以内。如果条件不允许,就必须对高度尺的构造有所了解,才能进行很好的修磨。

4.准点压,定中心

找顶角尖锐的划针或小圆锥体,用其尖锐的头部在工件上十字线的交点(即孔中心点)处用力点压,使交点处留下一个微小的圆锥坑。可用8倍左右放大镜检查,锥坑的中心一定要与十字线的交点重合,定位才准确。如有偏差,可以再次点压进行校正。用此方法替代传统的打样冲步骤,其优点在于定位精度高,校正容易。

此步骤的关键点在于压点的准确。一方面要反复练习,掌握技巧;另一方面,要在光线充足的地方操作,以便于观察。

5.精孔钻,短钻身

工件图中,加工孔径为φ10H7mm,需用φ9.8mm的麻花钻打底孔后,再进行铰孔加工。

麻花钻的螺旋槽部分,外圆面有0.05mm左右的倒锥。为确保钻出的孔径合格,并防止在钻孔时钻身产生弯曲的弹性变形,可将钻头磨短二分之一以上,也就是螺旋槽部分磨去三分之二。必须修磨横刃,并磨出第二顶角,以增加的孔径精度和降低孔壁粗糙度,具体如图2所示。

钢材精孔钻,加工钢类,第二顶角为50°。新切削刃长度约为3~4mm,并将它和副切削刃的连接处,用油石研去0.2~0.5mm的小圆角,也可将外缘尖角全部磨成圆弧刃。

在钻孔时要尽量缩短钻头伸出长度,防止因钻身产生弹性变形而偏离定位心。

此步骤的关键点在于:钻头横刃要磨短,钻心一定要修磨准确,防止因钻心定位不准引起的孔径扩大。

6.验台钻,提精度

首先检查主轴间隙:钻夹头夹持φ10×50mm芯棒,将主轴降下20mm左右,前后推拉芯棒,感觉主轴间隙大小,用百分表检测主轴间隙应在0.02mm以内。开机检测主轴跳动,跳动量也应在0.02mm以内。

其次检查工作台与主轴垂直度:将表架固定在芯棒上,表头接触鉆床工作台,测量半径50mm左右,手拨动V带,使主轴转动一圈,工作台与主轴垂直度,应在0.03mm以内,如超差可以对工作台进行调整。

台钻精度不高是造成钻孔精度不高的主要原因之一。特别是很多钻床的主轴间隙偏大,是引起钻孔定位不准和孔径偏大的重要因素。

此步骤的关键点在于:选用较新的高精度钻床,否则就需要对钻床进行维修调整,相对比较麻烦。

7.准定位,稳压紧

用高同轴精度的小顶尖,或高精度小丝锥(要头部圆锥尖锐的),在调好钻床高度后,夹持在钻夹头上。注意擦净钻夹头内异物,夹持时顶尖可略转动一下,以提高装夹精度。将工件中心线上的锥坑对准顶尖的头部尖锐处,再伸下主轴,使工件落在工作台上,最后用压板压紧工件。再次伸下主轴复核对准中心,并检查工件,确认已压紧。

注意:定位过程中主轴都不旋转。

8.缓进给,防变形

钻孔前根据钻头刃磨精度选择,刃磨精度高的可以直接钻孔。钻头刃磨不太好的,可先用中心钻进一步定位,再用φ9.8mm钻头钻孔。台钻转速调到480r/min左右,整个钻孔过程中可加菜油、柴油、猪油等冷却润滑。进给力不可过大,防止钻头和工作台等发生弹性变形,影响钻孔精度。进给力应达到能使切屑顺畅流出,并保持匀速进给。钻完孔后,如钻头与孔壁没有摩擦出现,孔的定位就没有问题,孔距基本能够保证。

此步骤的关键点在于:正确修磨且尽量确保钻头刃口锋利,所需要的进给力就小,相应的引起钻头和钻床变形就会小。

9.试铰刀,精测孔

铰孔精度受到工件材料、孔壁余量、润滑情况、铰刀直径、刃口锋利程度等多方面因素的影响。有时候用千分尺测量铰刀直径是合格的,铰出的孔径依然还会偏大,因此并不是新铰刀就一定能铰出合格的孔径。无论是用机铰还是手铰,都需要经过试铰,测量结果合格后,才能确定铰刀是否可用。对于孔径偏大的铰刀,可以用研磨或多次铰削等方法,使其直径减小,直至合格。

以上是笔者在钳工生产教学中保证和提高工件钻孔精度以及孔系位置精度的重要方法之一。经过几年的反复实践操作、总结改进,加工出孔径IT7级、孔距IT10级的合格率在80%以上。在钳工生产、训练竞赛中推广使用,有很好的准确性和实用性。

参考文献:

[1]岳跃稳.浅谈提高钻孔位置精度的操作方法[J].职业,2012(8).

[2]沈连水.钳工实习中提高自由钻孔位置精度的几种方法[J].职业技术,2009(2).

[3]朱树伟.在钳工实习中提高自由钻孔位置精度探讨[J].机械管理开发,2017(5).

(作者单位:杭州萧山技师学院)