相控阵超声检测技术在核电厂高压排气管线角接焊缝检测中的应用

刘恩凯1,施建辉1,丁清越1,王 涛,朱 强

(1.阳江核电有限公司, 阳江 529500;2.广州帕理检测技术有限公司, 广州 510000)

核电厂常规岛汽轮机蒸汽和疏水系统可大致分为蒸汽回路和疏水回路。蒸汽回路的作用是保证向汽轮机高压缸提供饱和蒸汽,将高压缸排气送到汽水分离再热器,自汽水分离再热器向低压缸提供过热蒸汽。疏水回路系统的作用是:保证启动时排除暖机过程中形成的水,连续运行时排除沿蒸汽流动方向分离出的水,在瞬态过程中排除饱和蒸汽形成的水。在汽轮机的各个部位设有疏水系统,其中高压环线和高压汽室的疏水和蒸汽回路管线要承受高温、高压的作用,易产生缺陷。国内某电厂高压排气管线就发生过泄漏事件,经检查发现部分主管线上的人孔门、支管焊缝等在制造阶段未进行体积性检验,该阶段自带的缺陷加上高温高压的运行工况导致了此次泄漏。

为了确认其他类似焊口是否存在同样的问题,需要在电厂大修阶段对高压排气管线上支管焊缝和人孔门焊缝进行体积性排查。考虑到管线已经整体连接,其焊缝结构为插入式或安放式,现场已经不具备常规射线检测条件。按照相关标准的要求及经过技术调研,采用可记录的超声检测技术来代替传统的射线检测,又考虑角焊缝的结构特点,TOFD检测技术不适用,最终确定采用相控阵超声检测技术对焊缝质量进行排查[1]。

1 相控阵超声检测技术

超声成像检测技术利用声波穿透物体而获得物体内部声学特征的信息,再将其变成人眼可见的图像,即可以获得不透光物体内部声学特性分布的图像。目前超声成像技术有很多种,例如P扫描成像、ALOK超声成像、相控阵、TOFD技术等[2]。文章仅研究工业检测常用的相控阵超声技术。

相控阵超声检测技术主要特点是压电复合阵列探头中各阵元的激励均由计算机控制。其在实施检测时,可通过计算机控制声束覆盖范围及角度,同时随着计算机辅助成像技术的不断发展,相控阵超声技术所体现出的优势较射线更为突出,主要有以下几点。

(1) 相控阵超声声束可实现聚焦检测[3],并且声束可偏转,扇形扫查可检测范围较大。相对于脉冲反射法常规检测,相控阵超声技术大大提高了检测效率。

(2) 在软件中输入检测焊缝的实际结构及尺寸,可以实时模拟声束的扫查范围及路径,查看检测的覆盖范围及缺陷的位置。

(3) 扫查距离要求较短。探头不移动时,通过调节楔块的角度、线性扫查以及声束的偏转等方式可实现焊缝中聚焦声束的偏转。

(4) 相控阵设备可以将不同波幅的幅值通过模数转换器转换成不同的颜色,从而通过图像色彩来判别波幅大小,比脉冲反射法常规检测通过捕捉闪动的波形来发现缺陷更具优势。

2 模拟试块验证及检测工艺设计

为了更好地分析角接焊缝相控阵超声检测工艺的特点及相关检测参数的可靠性,以现场代表性的角接焊缝(双面焊)为例,通过制作带有自然焊接缺陷的模拟试块进行检测工艺试验,根据检测结果,结合现场检测焊缝的特点,综合考虑选用不同的软件,探头以及对应的检测参数。

2.1 模拟试块验证

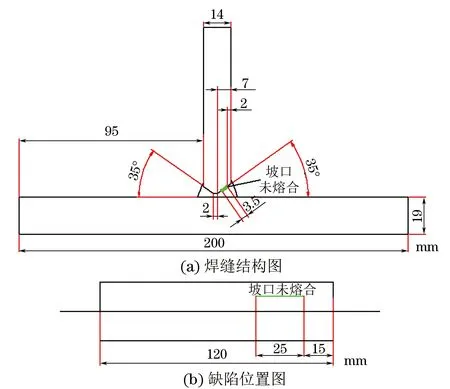

图1为腹板厚度T为14 mm的单K型坡口试板与腹板厚度T为19 mm的试板焊成的T型角焊缝(埋藏自然缺陷)试块结构及其缺陷位置示意,选择K型坡口主要是考虑其可同时覆盖V型坡口形式焊缝。图2为T型角焊缝实物。

命题 3.1 测度Μ(B,K)是Rd上的界为0

图1 T型角焊缝试块结构及其预制缺陷位置示意

图2 T型角焊缝实物图片

2.1.1 相控阵超声检测

(1) 检测参数。采用f=7.5 MHz的32阵元的相控阵超声探头,相邻晶片中心线间距p=0.5 mm,晶片宽度e=0.4 mm,相邻晶片间的间隙g=0.1 mm。一次激发16个阵元(即9~24),扇形角度范围为55°~75°。

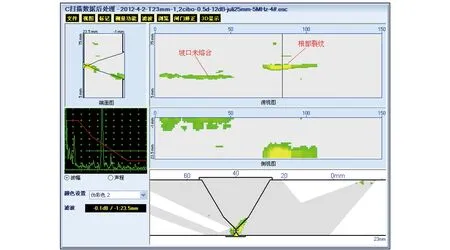

图3 T型角焊缝PA检测出的坡口未熔合缺陷

(2) 检测结果。相控阵超声检测发现了坡口未熔合缺陷(见图3),该缺陷长度为18 mm,深度为2.9 mm,自身高度为2.4 mm,幅度为129.9%。缺陷自身高度采用相控阵超声横波端点衍射法测量。

2.1.2 解剖验证

对坡口未熔合进行解剖验证,得到其自身高度为2.5 mm,如图4所示。

图4 解剖坡口未熔合缺陷

通过基础模拟测试可知,对于角接焊缝的检测主要要注意缺陷的方向性,而具有方向性的缺陷主要为面积性缺陷(裂纹、未熔合),因此制定工艺的时候要考虑缺陷的方向性及检测区域的声束全覆盖。

2.2 实际检测工艺设计

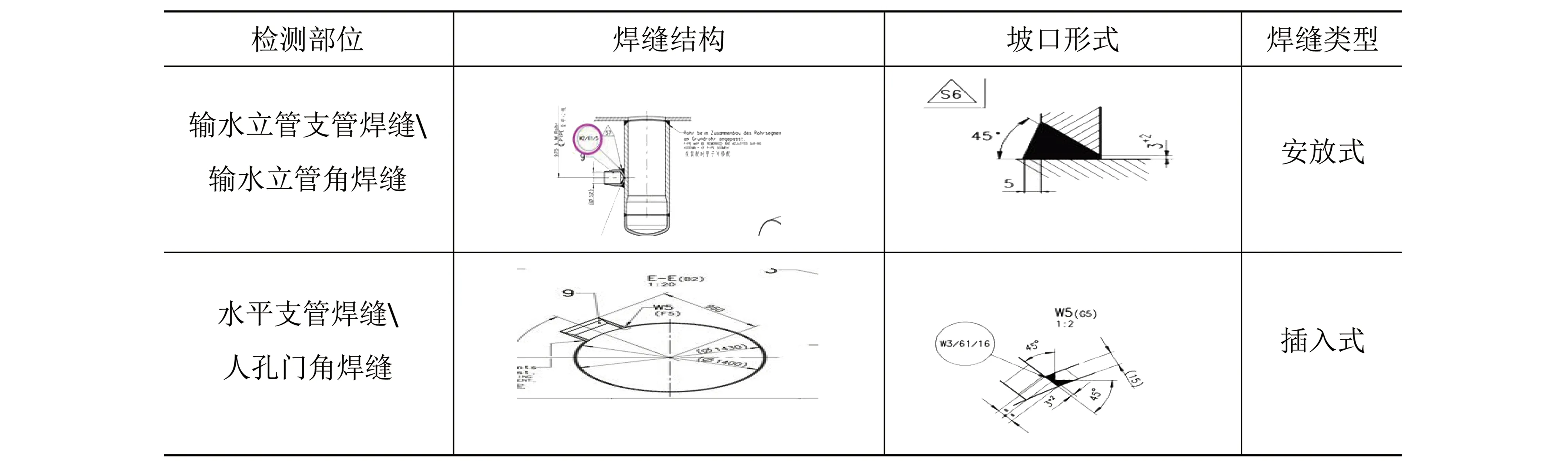

表1 高压排气管线焊缝结构及坡口形式

2.2.1 探头参数选择

焊缝材料为碳钢,其晶粒对声束的衰减较小,故在保证穿透力的前提下宜尽量选择较高的探头频率来提高检测的灵敏度及声束的指向性[4]。相控阵探头阵元数量越多,阵列孔径越大,可提高探头的横向分辨力,但会使得近场区增加;另外,考虑检测部件弧度较大,需要采用带有弧度楔块的探头来保证耦合,若晶片数量增多会导致探头面积增大而影响耦合效果。故确定选用7.5 MHz,晶片数量16个、间距为0.5 mm的相控阵探头检测安放式焊缝;选用5 MHz,晶片数量为32个、间距为0.5 mm的相控阵探头检测插入式焊缝。

2.2.2 楔块的设计

楔块的设计主要考虑角度及弧度。角度主要影响相控阵激发的声束在检测工件中的有效检测角度范围;弧度主要考虑检测工件外表面弧度,为了保证耦合效果,楔块的曲率应尽量与扫查面所在的曲率一致。确定采用楔块角度为55°,尺寸(长×宽)为32 mm×22 mm的平面型楔块检测插入式焊缝;采用楔块角度为60°,曲率半径为44.5 mm的曲面楔块检测支管焊缝。

2.2.3 扫查方式规定

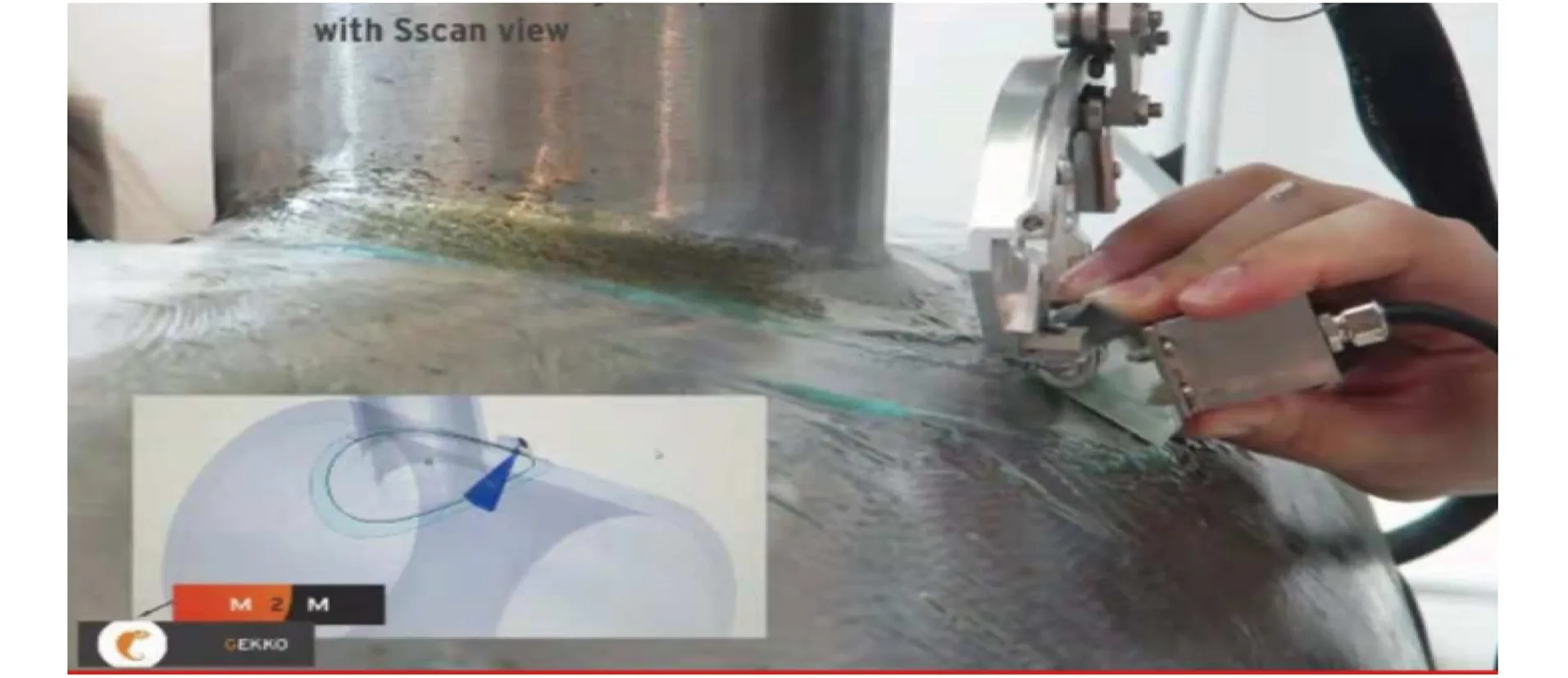

对于支管安放式焊缝结构(见表1),无法进行焊缝两侧扫查,只能进行单侧扫查。为了保证不同位置的缺陷不因方向性而出现漏检,因此需要在单侧进行两次扫查,两次扫查的交叉角度应至少大于10°(见图5)。其中安放式焊缝探头放在支管上进行单侧两次扫查,其焊缝结构模拟对接管道环焊缝。GPV(汽轮机蒸汽和疏水系统)人孔门因其焊缝在主管线上,属于插入式结构,探头应同时在主管和人孔门上进行扫查。但是因其结构原因需要采用特殊的软件对焊缝进行三维结构建立,以便发现缺陷时仪器上显示的缺陷信号位置能与缺陷的实际位置对应,不影响检测过程中缺陷的判断和定位。图6所示为人孔门插入式角焊缝的相控阵超声检测扫查图。因此,不同焊缝结构形式选择的软件或者相控阵设备是不同的。

图5 安放式焊缝结构扫查示意

图6 插入式焊缝结构的相控阵超声检测扫查示意

3 现场检测结果

在DL/T 1718-2017标准公开发布之前,在没有任何可直接参考的行业相控阵检测标准的情况下,笔者按照上述自主开发的相控阵检测工艺及相关验收标准,在历次大修中进行了检测应用,多次发现不合格缺陷,及时消除了影响机组运行的焊缝品质隐患。同时,从后期焊缝的运行情况来看,相控阵超声检测可以有效地检测出焊缝的内部缺陷,能保障后期机组安全可靠地运行;另外,应用相控阵超声检测技术不仅解决了射线检测带来的辐射风险、工期紧张、禁止交叉作业等问题,还缩短了大修工期,提高了经济效益。

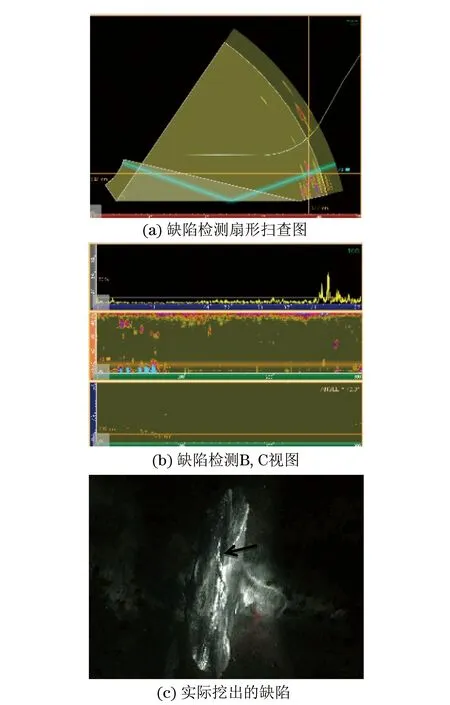

对现场检测发现的含缺陷焊缝进行挖补跟踪,进一步确认所采用的检测技术及结果评判的准确性。检测发现人孔门角焊缝存在疑似裂纹缺陷,通过相控阵图谱判断该缺陷属于面积型缺陷,进一步考虑焊接过程产生的面积缺陷主要为裂纹和未熔合,基于裂纹与未熔合缺陷在A扫查图上显示的差异进行综合判断而确认为裂纹缺陷,缺陷现场挖出后也同样确认为裂纹缺陷[5](见图7)。

图7 现场检测结果及挖出的裂纹缺陷

4 结语

通过对高压排气管线的角接焊缝进行相控阵超声排查,发现了大量的不合格焊接缺陷。经过历次大修的应用,已建立起一套专用标准化的相控阵检测规程,对检测所用的探头、设备、软件等进行了明确规定,有力地保证了检测工艺的可靠性及检测结果的准确性。现场应用中,通过排查,及时发现了焊缝中的不合格缺陷,通过返修去除了隐患,保证了电厂运行的安全性。同时采用了可记录的超声检测技术代替了射线检测技术,弥补了射线检测技术的局限性。同时,超声检测已经从常规的脉冲反射检测步入可记录的成像检测时代,大大弥补了常规超声检测相比射线检测存在的不足,且相控阵超声检测技术可以交差作业,无需辐射防护成本,耗材成本较低,检测效率较高。