基于有限元法的动力总成悬置系统解耦方法研究

孙 秋,雷 刚,吕鑫阳,马洋洋

(重庆理工大学 汽车零部件制造及检测技术教育部重点实验室,重庆400054)

近年来,随着汽车轻量化的发展,更多轻量化材料和先进的制造工艺在车身上得到广泛应用。动力总成质量在整车质量中所占的比例越来越大,车身的质量不再远大于动力总成的质量,因此车身对动力总成悬置系统固有特性的影响变得不可忽略。并且由于车轮垂向刚度较低,对动力总成悬置系统在z方向的振动影响也变得不可忽略[1]。当前在动力总成悬置系统设计过程中,普遍采用的还是6 自由度刚体-悬置数学模型,对动力总成悬置系统作接地处理,即不考虑车身质量和刚度、车轮刚度的影响。这种方法难以反映实车状态下的真实解耦率。因此研究动力总成悬置系统的解耦率时,应当建立包括车身、轮胎-非簧载质量等子系统在内的较为完整的模型[2]。

针对这一问题,考虑到运用有限元法能够建立较复杂、全面的系统模型,从而解决边界条件与结构形状都十分任意的力学问题这一独特优点,本文采用一种新方法,利用有限元法对动力总成悬置系统进行解耦分析。

1 13自由度整车隔振模型和动力总成悬置系统解耦率计算

1.1 13自由度整车隔振模型

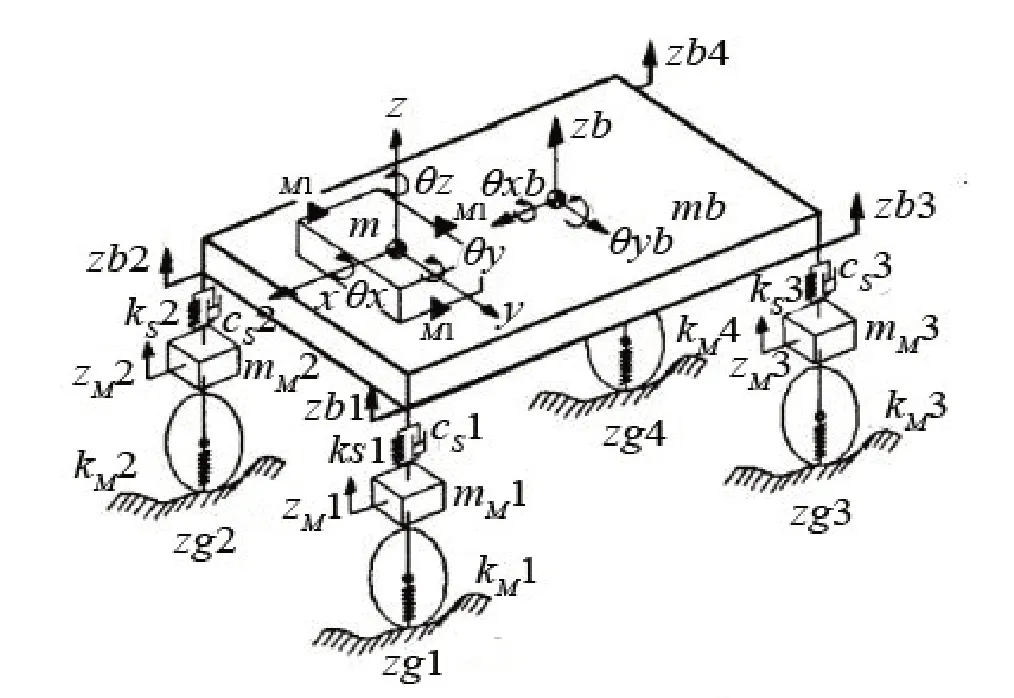

在对动力总成悬置系统进行解耦前,需要对相关结构进行简化。由于动力总成的固有频率远大于悬置系统的固有频率,因此把发动机、离合器和变速器等组成的动力总成简化为空间弹性支承刚体,橡胶悬置元件简化成三向正交的弹性阻尼元件。动力总成通过3个简化为三向弹性元件的悬置元件与车身相连接,车身经过悬架系统安装在车轴上,车轴经过轮胎接地[3]。考虑动力总成悬置系统的6 个自由度与4 个车轮的垂向运动以及车身垂向运动、俯仰运动和侧倾运动,共13 个自由度[4]。车身、悬架、轮胎及动力总成悬置系统组成的13 自由度整车模型如图1所示。

图1 13自由度整车隔振模型

1.2 动力总成悬置系统能量解耦

能量解耦率是目前评价动力总成悬置系统隔振效果的比较通用的标准。从能量的角度来说,系统沿坐标轴方向解耦,就是作用在该坐标轴方向上的激励力所做的功全部转化成系统在该方向的能量,即沿着某坐标轴方向的激励力只能激起该方向的振动。通常系统的解耦程度是用模态解耦率来表示[5]。解耦率越高,则说明动力总成悬置系统各自由度的耦合程度越小,其隔振效果越好。

假设系统以第i阶固有频率振动时,动力总成悬置系统的总动能为

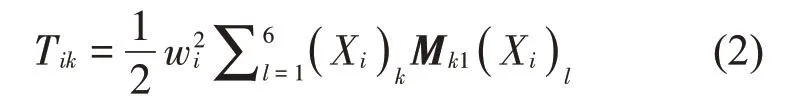

在作第i阶固有频率振动时,第k个广义坐标上的动能为

其中:wi为悬置系统第i阶固有频率,Mk1为质量矩阵[M]的第k行l列,Xi为振型矩阵的第i个列向量(i=1,2,…,6;k=1,2,…,6;l=1,2,…,6);

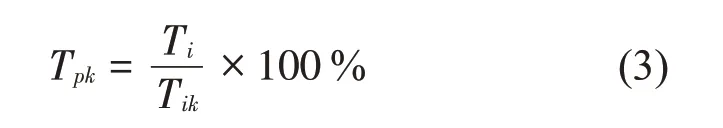

那么,第k个广义坐标上的动能占总动能的百分比为

Tpk为能量解耦率,是衡量悬置系统设计是否合理的重要指标,Tpk值为1则表示当悬置系统作第i阶固有频率振动时,所有的能量都集中在这一个坐标上,其他的广义坐标上没有能量。如果各阶模态的解耦率均为100%,表明它们彼此独立,那么进行系统分析时就可以将各阶模态当作单自由度系统来处理。但是在实际工程应用中,由于各种不可避免的因素,动力总成悬置系统的各阶模态解耦率达到85%时,则认为该系统解耦良好。

2 基于有限元法的动力总成悬置系统解耦分析

建立有限元模型并进行振动模态分析,使用有限元求解器RADIOSS 很方便,但是在RADIOSS 中并不能直接把解耦率定义为一种响应[6]。本文使用以下方法解决这个问题:建立简化后的动力总成悬置系统有限元模型,定义动力总成质心的模态位移为第一类响应,进行振动模态分析后提取出系统各阶固有频率及各阶主振型,已知动力总成质量矩阵,将解耦率定义为第二类响应,利用嵌入RADIOSS应用程序里的TCL 语言,按照式(1)、式(2)、式(3)编写解耦率计算程序,即可得到动力总成悬置系统解耦率。这种方法可以避免第三方软件与RADIOSS因交互频繁而造成计算效率低下,并且利用TCL语言编写,可实现基于有限元法对动力总成悬置系统解耦的流程化、模板化,便于推广使用。

3 算例一

3.1 动力总成悬置系统参数

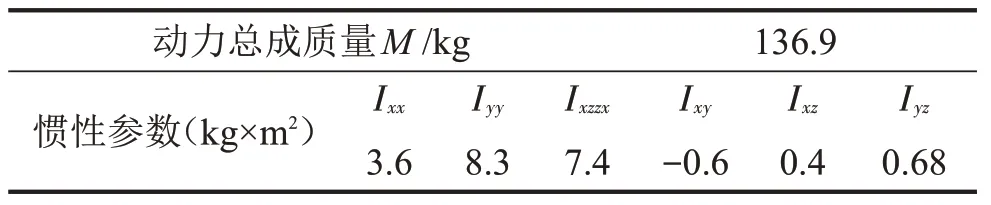

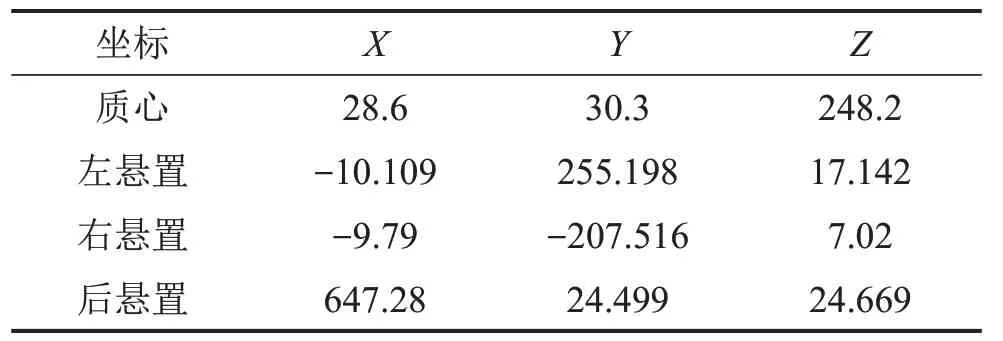

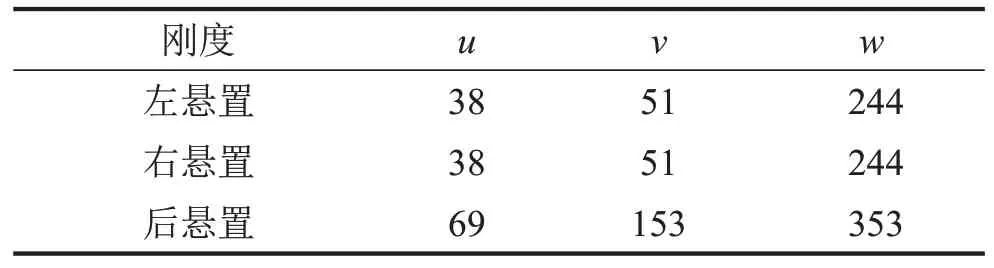

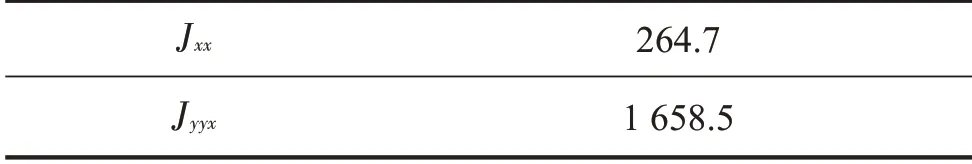

本例采用某乘用车四缸发动机,动力总成的质量和转动惯量可以通过三线扭摆试验获得,具体数值如表1所示。该乘用车悬置系统采用三点悬置的方式,左悬置与右悬置采用斜布置方式,后悬置采用平布置方式,表2为根据3个悬置弹性中心及质心位置坐标,表3为试验获得的各悬置元件的主轴刚度。

3.2 6自由度动力总成悬置系统有限元模型描述

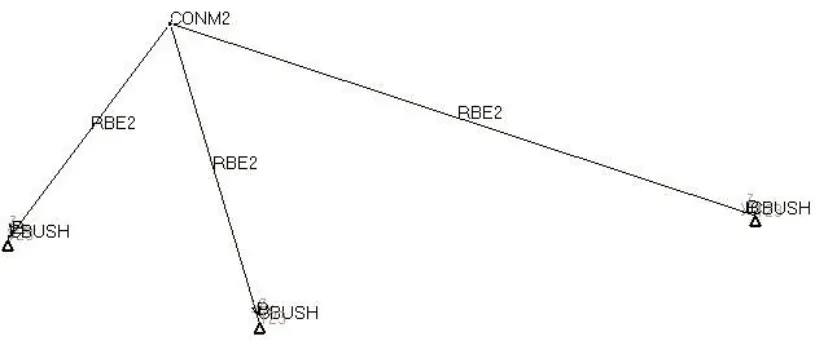

用3个RBE2刚性单元简化模拟动力总成,在动力总成质心处建立CONM2 质量单元,并输入动力总成质量及惯性参数。在3个悬置弹性中心处建立PBUSH弹簧单元简化模拟橡胶悬置元件,其中弹簧单元一端与动力总成质心处用RBE2 刚性单元连接,另一端接地,简化后的动力总成悬置系统如图2所示。

表1 动力总成质量与惯量参数

表2 质心与悬置弹性中心坐标/mm

表3 悬置元件刚度/(N·mm-1)

图2 简化后的6自由度动力总成悬置系统有限元模型

3.3 分析结果

使用RADIOSS进行振动模态分析,得到动力总成悬置系统各阶固有频率及系统各阶主振型。系统各阶固有频率结果见表4,系统各阶振型图如图3、图4、图5、图6、图7、图8所示。

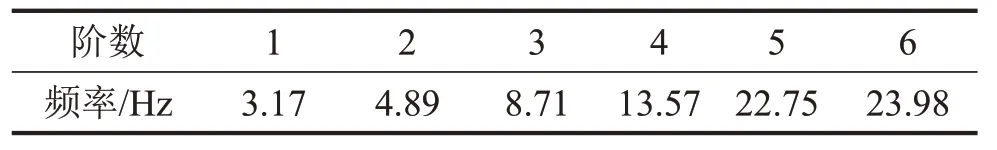

表4 动力总成悬置系统各阶固有频率/Hz

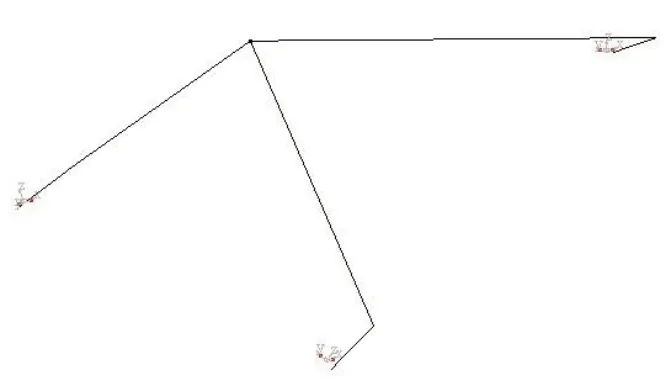

图3 动力总成悬置系统第1阶振型图

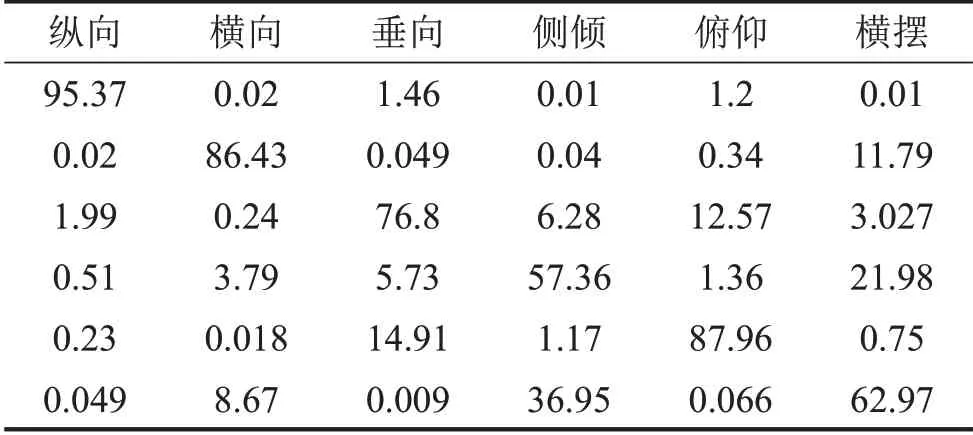

提取各阶固有频率下动力总成质心在6个自由度上的模态位移,动力总成质量矩阵为已知量,利用TCL 语言编写一套解耦率计算程序,得到模态解耦率矩阵,如表5所示。

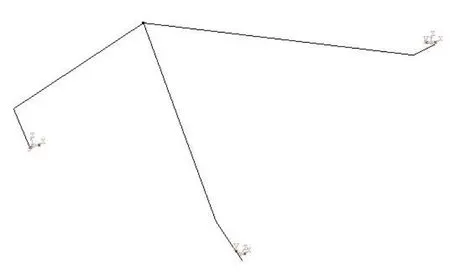

图4 动力总成悬置系统第2阶振型图

图5 动力总成悬置系统第3阶振型图

图6 动力总成悬置系统第4阶振型图

图7 动力总成悬置系统第5阶振型图

图8 动力总成悬置系统第6阶振型图

4 方法验证

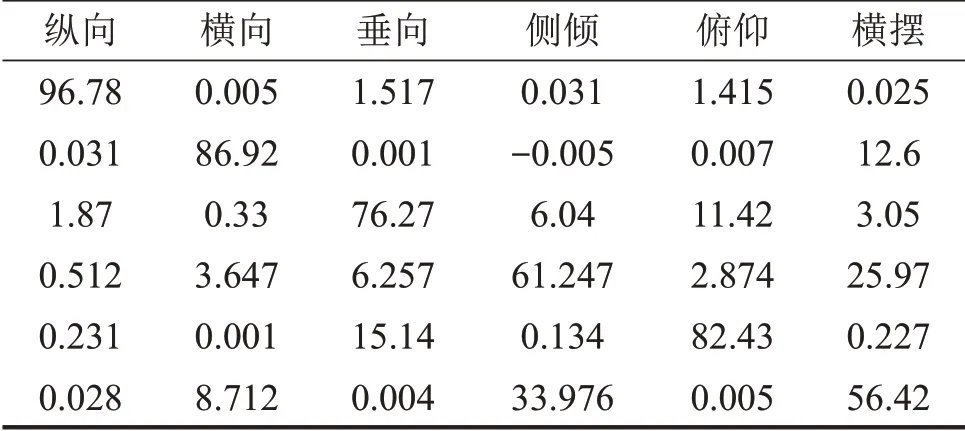

为验证运用有限元法对动力总成悬置系统进行解耦的正确性,基于6自由度刚体—悬置数学模型,利用商业软件MATLAB,建立悬置系统的振动方程,运用能量解耦法得到解耦率[7],输出的模态解耦率矩阵如表6所示。

表5 基于有限元法的解耦率矩阵

表6 基于传统6自由度理论的解耦率矩阵

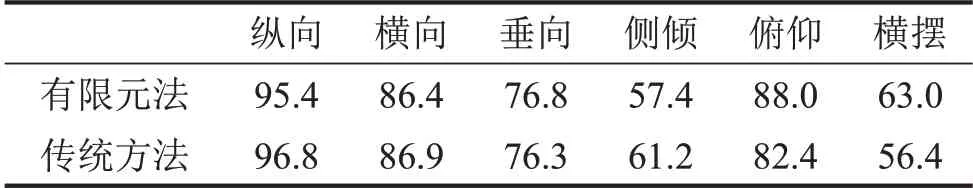

将基于6自由度刚体-悬置系统数学模型得到的解耦率矩阵和利用有限元法对动力总成悬置系统进行解耦分析得到的解耦率矩阵进行对比,2种方法的结果基本一致,如表7所示,证明运用有限元法对动力总成悬置系统进行解耦的是正确、可行的。

表7 2种不同方法的解耦率比较

5 算例二

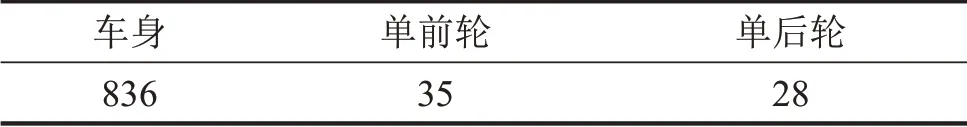

5.1 整车各板块参数

基于算例一的乘用车,在动力总成悬置系统相关参数的基础上,增加整车模型参数,数据由某主机厂提供,车身与单前、后轮胎等效质量如表8所示,前后轮垂向刚度如表9所示,车身转动惯量如表10所示。

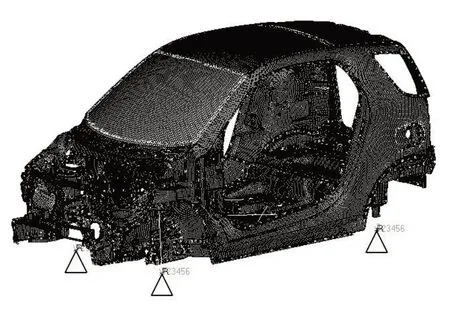

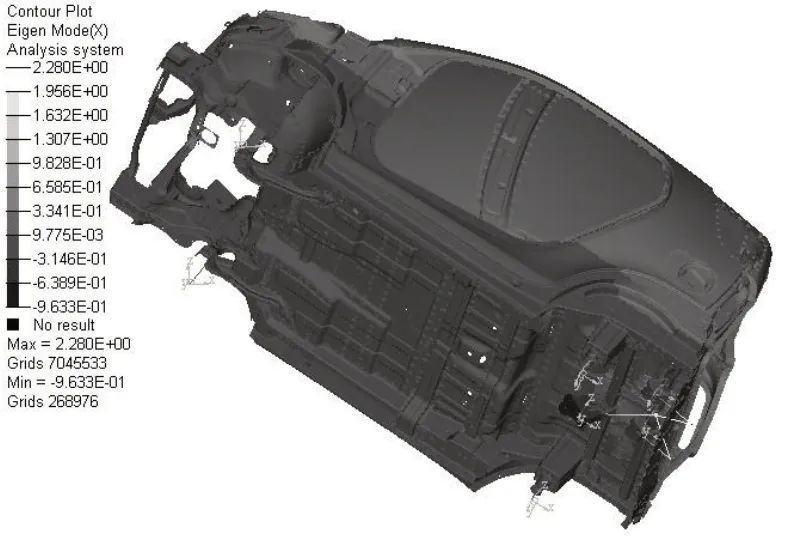

5.2 整车有限元模型描述

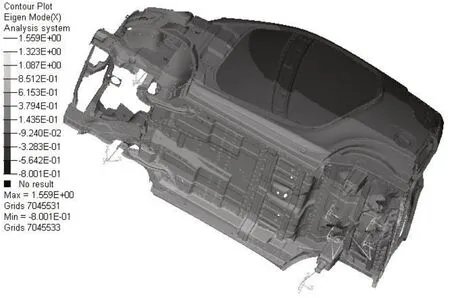

将整车简化为车身质量、非簧载质量与动力总成悬置系统三部分,整车在平衡位置做小幅度振动[8]。对该乘用车车身建立有限元模型,共366 346个单元。用弹簧单元简化模拟轮胎有限元模型,弹簧单元一端与车身连接,另一端作接地处理,如图9所示。动力总成为后置,将算例一中简化的动力总成悬置系统有限元模型连接在悬置支架处,悬置支架通过焊缝单元与车身连接,如图10所示。

表8 车身与前、后单轮胎等效质量/kg

表9 前、后轮胎垂向刚度/(N·mm-1)

表10 车身转动惯量/(kg·m2)

图9 简化后的整车有限元模型

图10 简化的动力总成悬置系统与悬置支架有限元模型

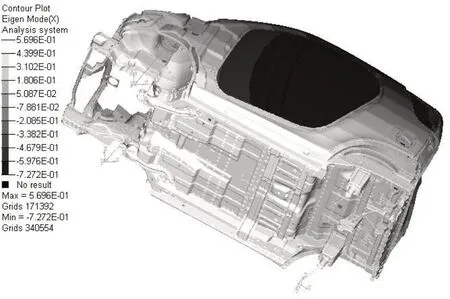

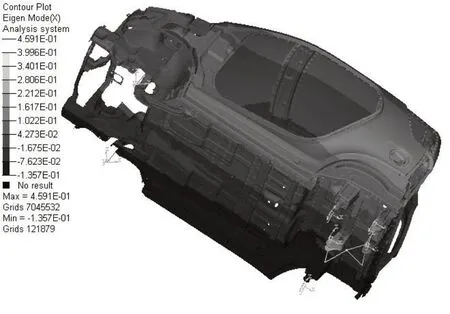

5.3 分析结果

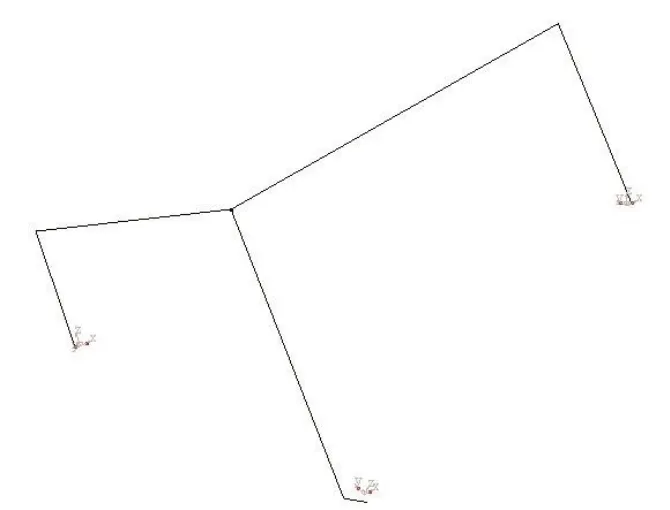

使用RADIOSS 进行振动模态分析,利用TCL语言编写一套解耦率计算程序,得到与整车13自由度模型相关的固有频率及解耦率,如表11所示。本文重点关注动力总成刚体模态,受文章篇幅影响,只给出前6阶动力总成悬置系统模态振型,如图11、图12、图13、图14、图15、图16所示。

将6自由度动力总成悬置系统有限元模型和整车有限元模型中动力总成悬置系统的固有频率进行对比,如表12所示,2种模型的动力总成悬置系统在z方向上的固有频率有较大不同,这是由于考虑整车模型时,动力总成的当量质量产生变化所引起的。

表11 整车13自由度模型固有频率及解耦率

图11 动力总成悬置系统第1阶振型

图12 动力总成悬置系统第2阶振型

图13 动力总成悬置系统第3阶振型

6 结语

针对忽略车身质量、刚度与轮胎刚度对动力总成悬置系统解耦传统方法的弊端,考虑到运用有限元法能够建立较复杂、全面的系统模型,从而解决边界条件与结构形状都十分任意的力学问题这一独特优点,本文将动力总成悬置系统置于整车水平,采用一种基于有限元法对动力总成悬置系统解耦的新方法。经实例分析和方法验证,证明了新方法的正确性、可行性与收益性。

图14 动力总成悬置系统第4阶振型

图15 动力总成悬置系统第5阶振型

图16 动力总成悬置系统第6阶振型

表12 2种不同有限元模型的动力总成悬置系统各阶固有频率对比