车轮多边形对轮轨静态匹配的影响

陈 斌,关庆华

(西南交通大学 牵引动力国家重点实验室,成都610031)

滚动圆周非圆化磨耗现象广泛地存在于铁路列车车轮上,引发车辆/轨道系统强烈的振动和噪声,且对行车稳定性和安全性以及车辆/轨道系统各个部件的寿命有很大的影响[1]。相关研究表明车轮多边形对车辆平稳性和脱轨系数影响很小,而对车辆临界速度和轮轨垂向力影响较大[2-4]。文献[5]中假设车轮型面不发生变化,通过将车轮半径沿圆周方向发生周期性改变来构造多边形车轮,继而计算多边形车轮的振动响应、轮轨垂向力等动力学指标,结果显示:多边形车轮在高速运行时,会引起较大的轮轨垂向力,甚至会发生轮轨瞬时脱离的现象,导致非常大的轮轨冲击力,对轮轨伤损造成相当严重的威胁。文献[6-7]指出轮轨垂向力波动随着列车运行速度、车轮多边形幅值和车轮多边形阶数的提高而增大。以上是车轮多边形对动力学性能影响的相关研究成果,大部分文献均表明多边形磨损会引起较大的车轮垂向振动。目前,车轮多边形对轮轨静态匹配的研究还比较少,本文就是在了解了多边形对动力学影响的前提下,对静态问题进行研究。基于文献[5]中的车轮模型,本文还考虑了车轮型面的周期性变化和多边形对周向曲率的影响,建立了更准确的多边形车轮空间模型,从轮轨接触几何关系、轮轨间最大法向应力和蠕滑力3个方面探究多边形车轮不同位置的轮轨匹配关系,从而明确多边形车轮对轮轨静态接触的影响。

1 多边形车轮模型的建立

轮对空间模型及坐标如图1所示,Z轴左侧为左轮,滚动方向沿X轴正向。车轮踏面采用LM 型,半径为420 mm,内侧距1 353 mm。轨道选取CN60 钢轨,轨距1 435 mm,轨底坡为1:40,在不考虑摇头角的情况下,轮轨的接触几何参数主要取决于轮对横移量的变化。

图1 LM型踏面车轮空间坐标示意图

1.1 圆形车轮空间模型

图2所示为用车轮表面粗糙度测量仪对轨道车辆车轮周向不圆顺测试现场图。

图2 多边形测试现场照片

在测试原始数据中,约有3 000个数据点用来描述一个车轮的周向不圆顺情况。为和实测数据一致,本文设置3 600个廓形来描述一个车轮的空间模型,即每隔0.1 度放置一个LM 型踏面,组成一个完整的车轮(图3),以保证接触几何计算拥有足够的精度。

1.2 具有圆周磨耗的车轮空间模型

图3 圆车轮空间模型

磨耗类型主要分为周期性局部非圆化磨耗和全周非圆化磨耗,本文中只考虑了周期性的全周非圆化磨耗。传统方法是将车轮的不圆顺转化为轨道的几何不平顺以此模拟不圆度的影响,本文通过改变车轮周向不同位置廓形的半径来表达不圆车轮,并且用正弦波来描述多边形车轮的不圆度分布情况,图4中分别是2、3、4阶多边形,其中2阶多边形也称作椭圆形。

图4 车轮周期性多边形

在确定车轮的多边形幅值时参考了实际测试的车轮数据,设定车轮的磨耗量为3 mm~3.5 mm,波深为0.5 mm。为了便于观看,将波深放大15倍后16阶多边形车轮如图5所示。

图5 具有16阶多边形车轮空间模型(波深放大15倍)

1.3 具有横向磨耗的车轮空间模型

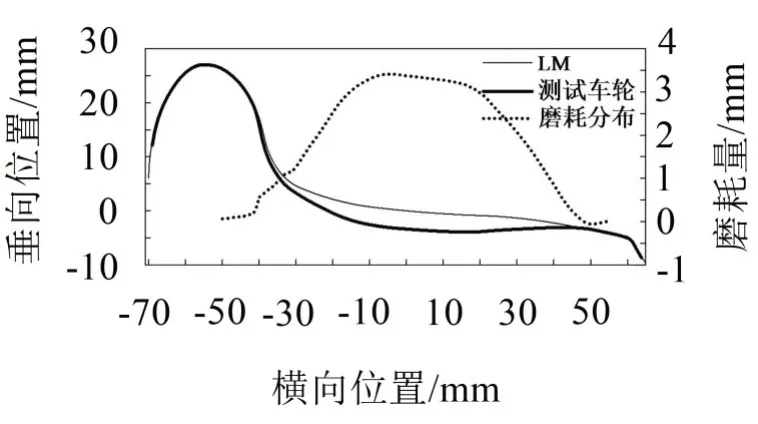

实际运营中,车轮踏面上的横向磨耗主要发生在名义滚动圆附近的踏面上,车轮廓形两端基本无磨耗,图6所示的实测结果也表明多边形磨耗并不发生在车轮踏面的两端。

图6 实测车轮磨耗

从图6中可以看出,车轮磨耗主要分布在-40 mm到50 mm区域内,最大磨耗量为3.4 mm,出现在-10 mm到10 mm区域内,整体近似一个梯形。为更真实地构造车轮的实际廓形,利用磨耗分布系数来模拟横向磨耗在踏面上分布特征。

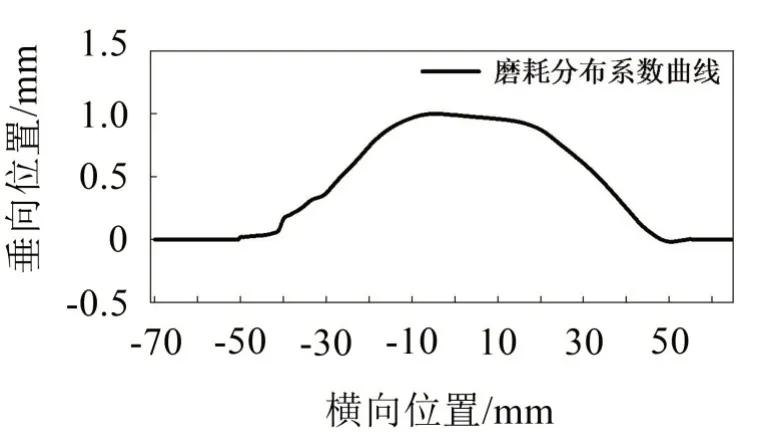

根据上述特点,设定一系列磨耗分布系数,如图7所示。首先得到图6中的磨耗分布曲线中纵坐标的最大值,然后曲线中所有点的纵坐标除以这个最大值,得到一条纵坐标最大值为1 mm两端为0的特征曲线。

图7 磨耗系数曲线图

用磨耗系数乘以车轮不圆度的波深,就可以得到考虑踏面横向磨耗分布的多边形车轮廓形,图8所示为加入磨耗系数的16 阶多边形车轮的空间模型。

图8 考虑横向磨耗分布的16阶多边形车轮模型

2 多边形横向磨耗对轮轨接触几何和蠕滑率的影响

本节选用椭圆形车轮进行计算,当波深为0.5 mm时,椭圆车轮的周向变化较小,在此主要查看横向磨耗对轮轨接触的影响。

采用迹线法[8]计算轮轨接触几何最常用并且十分成熟,但是迹线法应用的前提是认为车轮各处滚动圆都是标准的圆形,此方法不再适用于非圆化磨耗的车轮。本文中计算多边形车轮的接触几何参数采用的方法是在空间车轮模型最下方一段踏面上搜索轮轨最小距离[9],以此来计算轮轨接触位置以及相关几何参数。

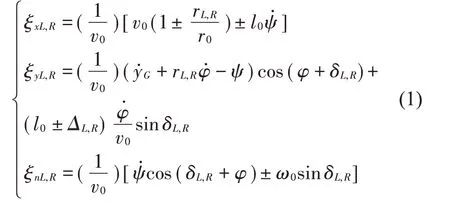

轮对在直线上运行时,轮轨蠕滑率在忽略高阶无穷小量之后可表示为[10-11]

式中:ξxl,R、ξyl,R、ξnl,R为轮轨纵向、横向和自旋蠕滑率,v0为运行速度,δL,R为左右轮接触角,rL,R为左右轮瞬时滚动圆半径,r0为名义滚动圆半径,l0为名义滾动圆到轮对中心的距离,ΔL,R为左右轮轨接触点在车轮踏面上的移动量,yG、φ和ψ为轮对横移量、侧滾角和摇头角,而分别为轮对的横向速度、侧滾速度和摇头速度,L、R分别为左侧车轮和右侧车轮接触,在计算时忽略横移速度侧滚速度和摇头速度的影响。

2.1 接触点位置的变化

本文计算轮轨接触几何时,不考虑摇头角的影响,将椭圆车轮分为3个部分,磨耗最深的地方称之为波谷,磨耗最小的地方称之为波峰,在波谷到波峰的过度部分称之为上坡阶段,在计算3 处接触几何时,分别将3个部分旋转到车轮的最下方,在附近的一段踏面上寻找轮轨最小距离,得到轮轨接触点位置。

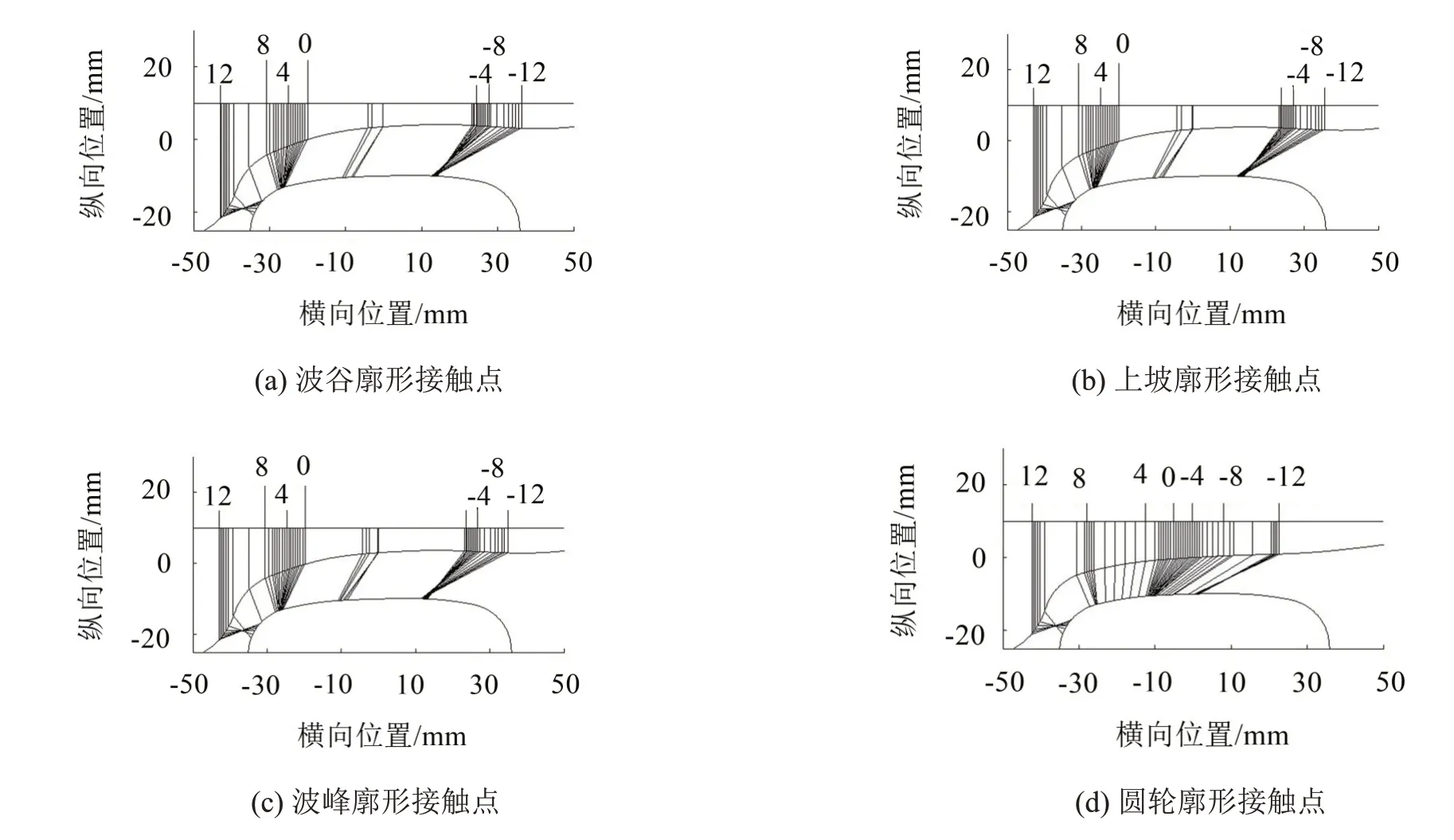

图9为轮轨接触点对分布图,横坐标的0点分别对应车轮的名义滚动圆和轨道中心线,为了便于查看接触点位置,将轨道向下移动10 mm。

由图可以看出,LM 型踏面在无磨耗状态下,与钢轨匹配良好,接触点对分布广泛且较为均匀,可以使踏面产生分布广且均匀的磨耗,而产生磨耗后的踏面接触点存在明显的跳跃现象,且过分集中在踏面两端。

多边形车轮的3个部分接触点分布情况相差不大,为了更好地看清分布差异,将各种情况下的接触点在车轮上的分布叠加在一起,如图10所示。车轮有无磨耗所产生的差异较大,而多边形各位置的差异微弱。

图9 轮轨接触点对分布图

2.2 接触几何参数的变化

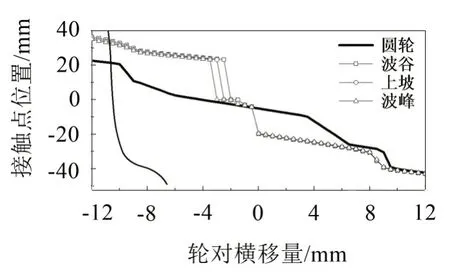

图11是圆形车轮和多边形车轮各位置在不同横移量下的滚动圆半径差、接触角和等效锥度。

图10 轮轨接触点对分布叠加图

从图中可知,圆形车轮各参数以9 mm横移量为分界点,在9 mm 的地方急速上升,因为在此处开始发生轮缘接触。多边形车轮由于踏面磨耗的存在,曲线变化与圆形车轮有所差异,从半径差图中可以看出,磨耗车轮的半径差幅值大于圆车轮,并且提前发生轮缘接触。在接触角随横移量的变化图中可以看出,发生轮缘接触处之前多边形车轮的接触角大于圆形车轮,变化趋势也较为平缓,而发生轮缘接触后要小于圆形车轮。从等效锥度图中能够看出,标准LM 踏面的等效锥度在横移量为4 mm 以内较为平缓,大于4 mm 后逐渐增加,有利于增强车辆曲线通过性能,减少轮缘接触。磨耗车轮的等效锥度高于圆形车轮几乎全部大于0.4,并且由于凹磨的存在,等效锥度先增加后减少直到轮缘接触再增加,这会产生较大的横向振动,使车辆在运行时横向失稳。

图中还可知,虽然磨耗车轮与圆形车轮之间的差异比较明显,但是多边形各位置间的差异微弱。

2.3 纵向蠕滑率与自旋蠕滑率

圆形车轮与椭圆车轮3个位置的纵向蠕滑率和自旋蠕滑率随横移量变化见图12。

由公式(1)可以看出,圆形车轮在没有摇头角产生的情况下,纵向蠕滑率主要受滚动圆半径的影响,随着横移量的增大,一侧车轮滚动圆半径逐渐增大,而纵向蠕滑率的绝对值也逐渐增大,并且在轮缘接触时急速增长,由此也可以看出,在轮缘接触时,车轮磨损会比较大。由于没有摇头角产生,所以横向蠕滑率为0,此处不再展示。从公式中可以看出自旋蠕滑率主要受接触角的影响,所以自旋蠕滑率绝对值的变化规律与接触角相似。多边形车轮蠕滑率的变化与圆车轮略有差异,多边形车轮的纵向蠕滑率与圆形车轮相差不大且变化趋势较为相似。自旋蠕滑率在轮缘接触前绝对值大于圆形车轮且变化平缓,而发生轮缘接触后,多边形车轮与圆形车轮的自旋蠕滑率几乎重合,产生这些差异是由于磨耗的存在,改变了踏面廓形的形状,从而接触角的变化规律也随之改变。

图11 轮对半径差、接触角和等效锥度随横移量的变化

图12 纵向蠕滑率和自旋蠕滑率随横移量的变化

3 多边形横向磨耗对轮轨接触力的影响

对多边形车轮的轮轨接触力进行计算,计算中设置了以下参数:轴重为16 t,弹性模量为200 GPa,剪切模量为84 GPa,泊松比为0.3,摩擦系数为0.3,以下显示的均为右侧车轮的计算结果。

3.1 轮轨最大法向应力与接触斑面积

本文选用Hertz 接触理论[12]来计算轮轨之间的最大法向应力和接触斑面积等参数。在计算Hertz接触的相关内容之前,首先要计算出车轮与钢轨的接触主半径作为输入量。在求解车轮的接触主半径时需要注意的是,因为车轮不再是圆形,车轮周向各处半径发生周期性变化,所以多边形车轮的纵向半径会随着车轮波谷到波峰位置的改变而发生变化,首先,需求出接触点位置的横向和纵向曲率半径,得到车轮的纵向和横向接触主半径。

图13即为车轮轨道接触主半径随横移量的变化,从图中可以看出,多边形车轮纵向主半径与圆形车轮相比变化主要在轮缘接触,这是由于磨耗车轮提前发生了轮缘接触。

多边形车轮的横向主半径和圆形车轮相比,差异主要在0~4 mm 范围内,因为这个范围接近名义滚动圆,磨耗最大。轨道的横向半径为轨头横断面上与接触点位置的曲率半径,CN60 钢轨廓形由R300、R80和R13三种圆弧组成,图中可以看到当横移量为0 mm 到7 mm 时圆形车轮接触在80 mm 圆弧处,横移量大于7 mm 时接触在13 mm 圆弧,多边形车轮全部接触在13 mm圆弧。这是由于车轮凹磨的存在,导致接触点位置集中在车轮两端,使得钢轨接触位置集中在13 mm圆弧的轨距角处。

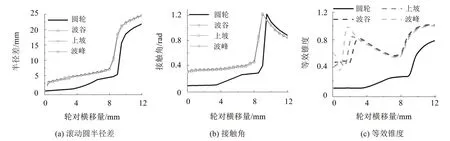

图14为应用Hertz接触理论计算得到的接触斑大小以及轮轨间最大法向应力随横移量的变化。

图13 轮轨接触主半径随横移量的变化

图14 接触斑面积和轮轨最大法向应力随横移量的变化

如图所示,多边形车轮与圆形车轮的区别主要发生在横移量为0 mm 到7 mm 时,在这一区域内圆形车轮在轨道上的接触位置为80 mm 圆弧处,多边形车轮在轨道上的接触位置为13 mm 圆弧处,导致接触斑的形状狭长,面积减小。当轴重一定时,接触斑面积变小,相应的轮轨法向应力增大将导致轮轨接触疲劳,产生裂纹和剥离。椭圆车轮轮轨最大法向应力和接触斑面积变化趋势相反。

3.2 轮轨蠕滑力

本文运用Polach蠕滑力模型[13]计算了轮轨蠕滑力。以上面计算的蠕滑率和接触斑纵轴横轴长度作为输入量,计算出的轮轨蠕滑力随横移量的变化如图15所示。

图15 轮轨纵向蠕滑力随横移量的变化

当横移量在4 mm以内时,多边形的纵向蠕滑力明显大于圆形车轮,大于4 mm 后两种车轮相差不大。由于轮轨横向蠕滑率为0,因此,由自旋蠕滑率引起的横向蠕滑力数值较小本文不再赘述。轮轨蠕滑力是产生轮轨接触疲劳磨损的主要原因,所以横移量在4 mm以内多边形车轮更容易发生磨耗。

4 多边形周向磨耗对轮轨接触的影响

由前面计算结果可知车轮的横向磨耗在多边形车轮上的差异对轮轨静态接触几何和接触力影响并不大,下面讨论多边形车轮在圆周方向的周期性磨耗对轮轨接触的影响。不考虑车轮横向磨耗,选用图5的模型,输入标准LM廓形进行下面的计算。

圆形车轮在圆周上半径不变为R0,曲率半径中心即为车轮中心,多边形车轮半径在圆周方向上发生周期变化,在波峰处曲率半径减小为Rf,在波谷处曲率半径增大为Rg,并且曲率半径中心不再是车轮中心,如图16所示。

图16 多边形车轮曲率半径变化示意图

设置车轮半径为420 mm,且多边形波深为1 mm,计算3~15阶多边形车轮在波峰波谷的曲率半径,即为车轮的纵向主半径,计算结果表1所示,从结果中可以看出,随着多边形车轮阶次的升高,波峰处的纵向主半径不断减小并且波谷处的纵向主半径不断增大,从而波峰波谷处的半径差也会随着阶次的增大而增大。

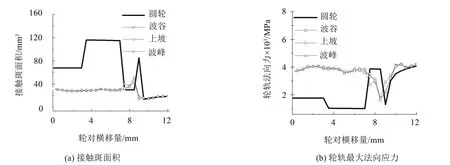

当横移量为0 时,轮轨接触在LM 车轮廓形的500 mm 圆弧处以及CN60 钢轨廓形的80 mm 圆弧处,钢轨的纵向主半径为无穷大,将各阶多边形车轮波峰波谷处的周向曲率半径值作为输入量,计算轮轨接触斑面积以及轮轨最大法向应力。结果如图17所示。

当波深一定时,随着多边形阶次的增加,波谷处的接触斑面积也逐渐增大,最大法向应力逐渐减小;而波峰处的接触斑面积和最大法向应力的变化趋势与波谷处相反。此外,多边形车轮波峰与波谷之间接触斑面积和最大法向应力的差距也随阶次的增大而增大。

图17 接触斑面积和最大法向应力随阶次变化

表1 各阶多边形车轮曲率半径/mm

多边形车轮在转动时,轮轨间的接触斑面积和最大法向应力会呈现周期性变化,并且当车轮转速和轴重不变时,多边形阶次越高这种周期变化的频率越高,变化幅度越大。

5 结语

(1)多边形车轮与圆车轮相比,接触点分布不均匀,在踏面接触时的轮对滚动圆半径差、接触角和等效锥度等轮轨接触几何参数均有所增长。

(2)多边形车轮的轮轨接触点集中在钢轨的13 mm圆弧处,轮轨间会形成狭长接触斑,相同轴重下使接触斑面积减小,而最大法向应力增大。在横移量小于4 mm 时多边形车轮的纵向蠕滑力大于圆形车轮。

(3)多边形车轮与圆形车轮之间的接触几何参数和轮轨力的差异,主要是由于车轮存在的横向磨耗,而多边形车轮自身不同相位之间的差异不大。

(4)当车轮转动时,多边形车轮的圆周磨耗会使轮轨接触斑面积和最大法向应力呈现周期性变化,并且当多边形的转速和波深一定时,多边形的阶次越高这种周期变化的频率越高,变化幅度也越大。