基于声音信号的托辊故障诊断方法

郝洪涛,倪凡凡,丁文捷

(1.宁夏大学 机械工程学院,银川750021; 2.宁夏智能装备CAE重点实验室,银川750021)

远程带式输送机具有运行成本低、操作简单、效率高和运距远等特点,是重要的散装物料运输工具。但在运行过程中,会发生各类事故并存在安全隐患。目前,远程带式输送机故障检测主要依赖于人工巡检,工作量大且工作环境危险。随着通信与信息采集技术的不断的提高,为智能巡检创造了条件。针对远程带式输送机的故障检测,当前国内外许多学者提出了智能巡检方式,目的都是利用巡检设备搭载各种传感器实现对远程带式输送机的智能巡检,降低人工巡检的工作强度并提高故障判断的可靠性[1-6]。

托辊是带式输送机的重要部件,其故障会对整个输送系统造成严重损失,因此需要对托辊的运行状况进行预测和诊断。本文以远程带式输送机的托辊故障预测和诊断为目的,提出基于声音信号分析的托辊故障诊断方法。该方案可嵌入到各种巡检设备中,为带式输送机智能巡检提供具体技术支撑。

1 基于声音信号的故障诊断方案设计

图1 托辊故障诊断方案

托辊故障主要发生在其轴承部分,滚动轴承故障具体可参阅文献[7]。该方案运用声学传感器采集带式输送机的声学信息,然后进行诊断与检测,判断带式输送机的托辊是否出现异常。本文设计的带式输送机托辊故障诊断的总体方案如图1所示。

开发软件采用LabVIEW。整个诊断系统的工作模块包括:

(1)声音信号采集

声学传感器采集声音信号,故障诊断系统读取声音信号,并用带通滤波器对环境噪声进行初步滤除。

(2)时域特征参数分析

利用时域特征参数函数处理托辊声音信号,输出时域特征参数分析的结果。时域诊断程序如图2所示,巡检系统选取均方根、反峰值、正峰值、峰峰值等时域特征参数进行声音信号诊断,当这些特征参数中有超过设定的阈值时,警示灯便会亮起。

(3)频域分析

利用快速傅里叶变换(FFT)处理托辊声音信号,输出声音信号的频谱图。做功率谱得到声音信号的整体频谱图波形。

(4)经验模态分解(EMD)

因为EMD分解不需要构造基函数,因此本质上有别于小波分析法,理论上可以应用于任何信号的处理,非常适合处理非线性、非平稳信号,经常被应用于信号处理领域[8-10]。EMD降噪程序的目标是对滚动轴承信号进行降噪,滤除外界声音的干扰,得到托辊滚动轴承的运转声音特性。LabVIEW 中无专门的EMD模块,可参照文献[11-12]编写。

图2 “时域诊断.vi”程序

(5)小波包分解与重构和希尔伯特变换

小波包是为了进一步提高频率分辨率而发展起来的一种数学工具,它对信号分解与重构的实际应用具有举足轻重的作用[13]。LabVIEW 软件中有小波包分解与重构函数,利用其可方便实现对声音信号分解与重构。

希尔伯特(Hilbert)变换可以巧妙地使原始信号产生90°的相移,定义出任意时刻的瞬时频率、瞬时相位及瞬时幅度,找到短信号与复杂信号的瞬时参数。通过希尔伯特变换可以得到解析信号,其实部是实信号本体,虚部是希尔伯特变换得到的,以解析信号的模作为信号的包络。

系统诊断过程如下:

(1)如果时域特征参数大于设定的阈值,进行初步故障报警,并与频域显示对比,以确定托辊是否发生故障;

(2)如确定发生故障,可通过EMD的时域显示并结合带式输送机带速确定托辊故障发生区间,进而确定是那个方位的托辊发生了故障;通过小波分解与重构和希尔伯特包络分析可确定轴承故障的部件。

本系统编程软件采用LabVIEW,设计过程中采用了模块化编程,各个部分存在主次关系或并列关系,使得软件的结构清楚,改动容易,也便于后期的改进。时域特征参数分析、快速傅里叶变换、功率谱分析重要用于对故障的初步判断;经验模态分解、小波分解与重构和希尔伯特包络分析结合用于对故障的定位、定性分析。

2 诊断方案实验验证

2.1 托辊轴承故障分析

滚动轴承出现故障时,转动过程中相互接触的原件表面损伤点处连续冲击产生振动,这种振动冲击通常是周期性的。轴承的故障频率即是指损伤带来的冲击重复频率,诊断滚动轴承时最重要的是找到冲击的重复频率[14]。滚动轴承出现磨损时,一般不会是只有一部分出现磨损,往往是滚动轴承出现多处损伤,损伤的类型、程度也不一样。因此滚动轴承的单点损伤故障频率计算理论与实际故障频率会存在差别,但也会对轴承的故障诊断起到一定的指导作用。

表1为滚动轴承单点故障频率计算公式[7],D为轴承节径(内外滚道的平均值),ɑ为公称接触角,z为滚动体个数,d为滚动体直径,m为出现缺陷或损伤的滚动体个数,finner为内圈转动频率,其计算公式如下

其中:N为滚动轴承的内圈转速(r/min)。

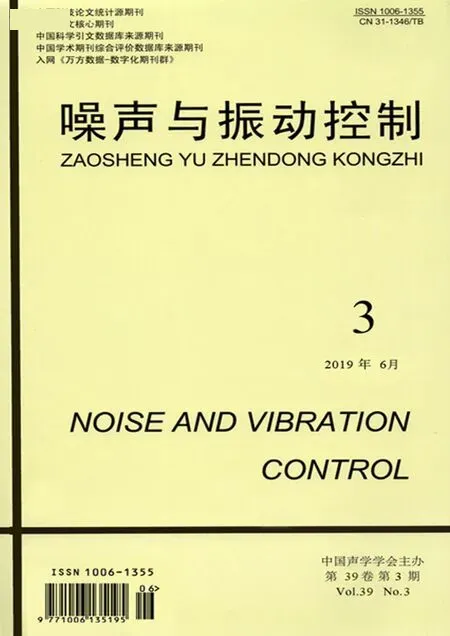

本实验中研究的带式输送机托辊型轴承型号是6305,滚动体个数7,滚珠直径11.5 mm,内径25 mm,接触角0°,外径62 mm,节径43.5 mm,结合表1中计算公式得托辊轴承的单点故障特征频率,如表2所示。

2.2 实验数据来源

本次实验数据来自某企业的带式输送机现场,由工程技术人员通过长期积累收集所得。试验设备和测试现场如图3所示。测试所用的噪声传感器型号为CRY2112,其频率范围10 Hz~20 kHz,由于其输出信号为4 mA~20 mA,所以需要通过转换电路转换为电脑声卡能接受的电压信号(1 V以内),信号采集系统以电脑声卡为硬件、LabVIEW为软件平台进行开发。由于巡检装置还没完成样机的开发,现场试验过程由测试人员手持测试装置完成测试。

表1 轴承故障频率计算公式/Hz

表2 滚动轴承单一故障点特征频率/Hz

图3 试验设备和测试现场图

2.3 托辊轴承状态预判断

(1)托辊轴承正常运转与出现故障时,轴承声音信号的时域特征参数会发生变化,此种变化可作为托辊轴承是否出现异常的初步判断。实验中采集到的时域参数如表3所示。可以看到出现故障时,时域特征参数发生了明显变化。

表3 时域特征参数对比

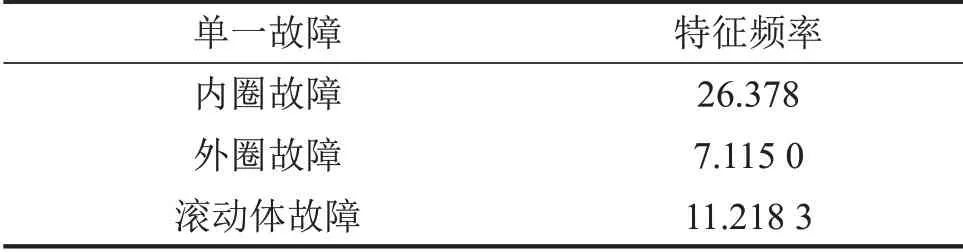

(2)对托辊轴承的运转声音信号进行FFT峰值检测,通过对比正常托辊轴承声音信号(图4)和故障托辊轴承声音信号(图5)的频谱图,发现托辊轴承运转声音信号出现异常时,声音信号的频率范围分布比较广,在0~7 000 Hz比较集中,幅值比较大,且由于托辊轴承出现故障引起高频声音信号,4 000 Hz~6 500 Hz范围内的声音信号比较强烈。

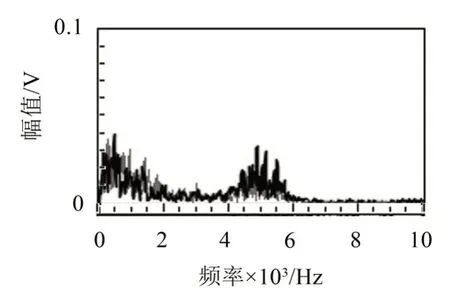

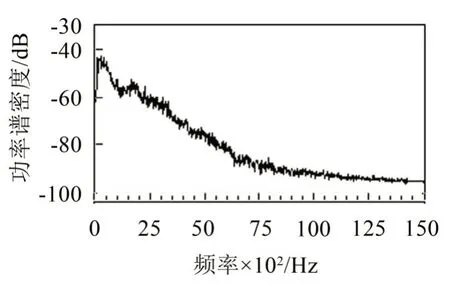

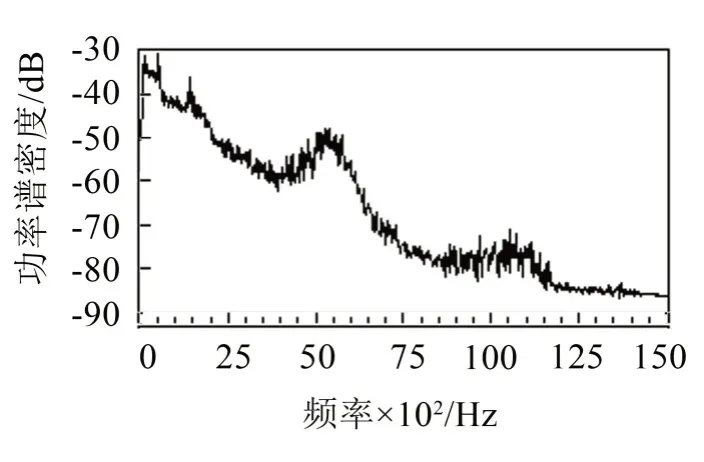

(3)图6是正常托辊轴承运转声音信号功率谱密度图,托辊声音信号的功率谱以反比例函数曲线的形式在逐渐下降;图7是托辊轴承出现故障时的功率谱密度图,频率5 000 Hz 区域的声音信号和10 000 Hz区域的声音信号有明显的突出。

图4 正常托辊轴承FFT检测频谱图

图5 轴承外圈有故障时托辊FFT检测频谱图

图6 正常托辊轴承信号功率谱密度图

图7 轴承外圈有故障时信号功率谱密度图

2.4 判断托辊轴承异常区间

运用EMD经验模态分解时,得到的波形图如图8、图9所示。

发现波形图的信号波形成分非常清晰,这是EMD经验模态分解的独特优势。图8中远程带式输送机的托辊正常平稳运转时,波形非常平稳。图9中托辊发生异常时,信号的幅值在逐渐增大后又逐渐减小,这是由于巡检的声音传感器逐渐靠近异常部位与远离异常部位时,异常托辊轴承发出的声音信号在逐渐减弱,这时结合巡检装置的运行速度可推断出托辊轴承出现异常的区段。

图8 正常托辊轴承EMD检测图

图9 轴承外圈有故障时EMD检测图

2.5 托辊轴承故障频率提取

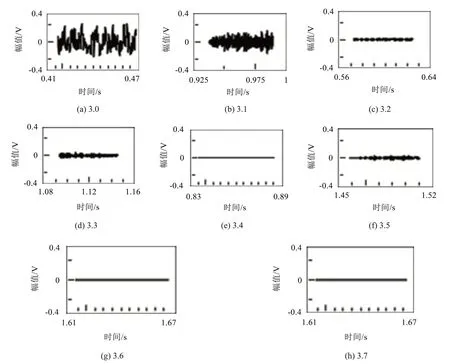

小波包分解对信号的分析更加细致,不但可以分解低频分支的信号,还能分解高频分支的信号,小波包通过逐级分解可以得到信号的不同频段。本文选取了小波函数类型db02,分解层数为3 层。图10所示为经过小波包3 层分解的托辊轴承信号波形图。通过这些节点波形图的对比,节点(3.0)波形图中,信号的波峰比较突出与清晰。考虑到托辊轴承的实际运转速度比较低,当托辊轴承出现单一类型故障时,通过之前的理论计算得到故障频率属于低频段,所以选取节点(3.0)频段的波形做进一步的分析。

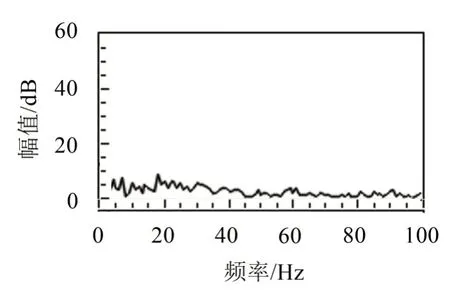

图11到图14中,为了便于显示,取0 dB 的基准为1 mV。图11所示正常托辊轴承声音信号的包络频谱图,轴承声音信号的幅值没有比较大的波动,比较平稳。

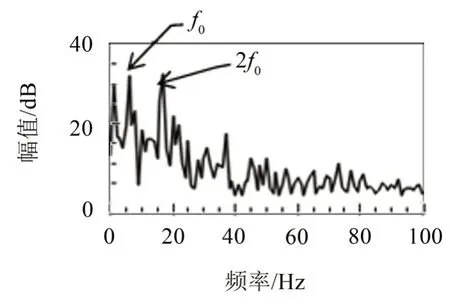

图12所示为托辊轴承单一外圈故障的包络频谱图,图中频率大约7.5 Hz的信号幅值和大约15 Hz信号的幅值都较大,频率恰好成2倍的关系。在表2中计算得到轴承的单一外圈故障点故障频率是fo=7.1 Hz,与在包络频谱图中发现的故障频率非常接近。

图10 小波包3层分解对应的波形图

图11 正常信号包络频谱图

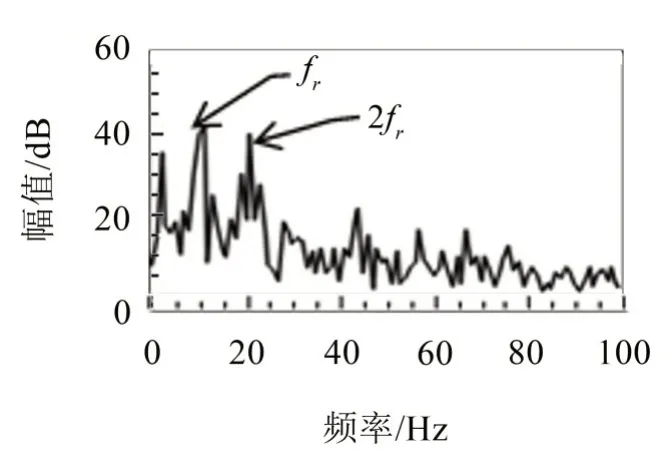

图13所示托辊轴承滚动体故障的包络频谱图中,频率大约为11 Hz的信号幅值非常突出。

表2中得到的单一滚动体故障点故障频率是fr=11.2 Hz,和通过理论计算的滚动体故障频率基本相符。此外,信号频率大约是23 Hz 的幅值也是比较突出,而频率23 Hz 大约是频率11.2 Hz 的2 倍,即2fr。

图14所示为托辊轴承的内圈出现单一故障点时运用小波包分解与Hilbert包络解调得到的包络频谱图。

图12 单一外圈故障点包络频谱图

图13 单一滚动体故障点包络频谱图

图14中信号的频率在26 Hz左右的幅值和频率在51 Hz左右的幅值都比较突出,频率26 Hz与理论计算得到的单一故障点内圈故障频率26.4 Hz 非常接近,信号频率51 Hz 与理论计算得到的单一故障点频率大约是2倍的关系。

图14 单一内圈故障点包络频谱图

3 结语

以LabVIEW软件为开发平台,研究了基于声音信号的托辊故障诊断方法。文中提出的方案能实现托辊轴承声音信号的采集与输入,并利用多种诊断方法的结合完成信号分析与故障诊断。通过时域特征参数分析和设定阈值预估托辊轴承运行状态;频域分析中,FFT峰值检测法得到频谱图,运用功率谱分析法得到托辊轴承运转声音信号波形的整体趋势,以防漏掉重要特征信息,通过频谱图可初步确定托辊故障的发生;时频分析中,采用小波包分解与重构和Hilbert 包络解调联合检测方法,去除托辊轴承运转声音信号的本底噪声,得到托辊轴承不同故障类型对应的故障频率。EMD 经验模态分析法对托辊轴承信号做出更好的波形细化分析,通过波形图的变化趋势判断托辊轴承发生异常的时间,进而预估托辊故障轴承在带式输送机的区段。巡检诊断的多种检测方法之间做到优势互补,对托辊轴承的运转情况做出预测,并诊断出带式输送机的托辊轴承故障特征频率。

实验结果表明,该方案能较好地预估与诊断托辊轴承运行状况,为远程带式输送机的智能化巡检系统实现奠定了基础。