工业建筑隔声墙结构设计与应用

尹绪超,陈 涛,万叶青

(1.洛阳双瑞橡塑科技有限公司 河南省减振降噪材料工程研究中心,河南 洛阳471003;2.中国汽车工业工程有限公司,天津300113)

随着工业、交通经济的迅速发展,工业噪声污染也成为重要的污染源,危害着人们的正常生活和工作。特别是工厂或车间长时间持续性的噪声污染,影响工人的听力、神经等系统,对工人健康造成不可避免的危害[1]。在大型工业车间内部,动力机械设备如打磨切割设备、冲压裁剪设备、旋转设备等产生的噪声不可避免地会影响到相邻工段区域甚至整个车间区域。工业噪声的处理方法多种多样,其中在噪声源传播途径设置一道隔声屏障,将高噪声设备与相对安静工作区域隔离开来,实现动静工作区域的分割,避免强噪声源的干扰,是实现噪声治理的有效治理措施之一[2-3]。目前,在车间厂房中常采用复合岩棉板或轻质石膏板墙体作为空间的分割,但其隔声能力有限,而且由于两者均不具有很好的吸声效果,可能引起声波的多次反射反而会加剧室内混响,不能明显改善工人的声舒适度。而具备吸、隔声一体的复合隔声屏障结构广泛应用于动力机械设备、公路、铁路等的噪声治理,但其高度以及跨度均有限,屏障的钢结构支撑柱必须搭建在牢固的混凝土基础上[4-5],并不适用本文研究对象。因此,本文根据某车间现场情况及设计要求,设计了长×高为300 m×11 m 的复合吸、隔声双层墙结构,并对其隔声能力进行了实验测试。

1 隔声墙概况

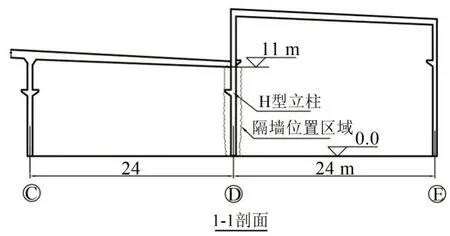

某工厂车间为多跨轻钢结构厂房,纵向长约300 m,相邻纵轴之间距离为24 m,横截面结构形式为高、低跨分布,在C、D、E 轴线上分布等间隔的H型钢立柱,钢立柱纵向间隔7.5 m,如图1。

图1 车间厂房横剖面

在D、E 轴纵向区域,集中布置有多台大型冲压机设备,其中三台设备布置位置见图2。

图2 冲床设备布置区域

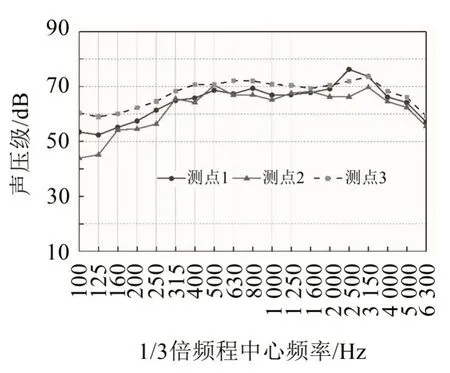

C、D 轴之间区域为其它小型设备的工作区域,噪声相对较为安静。多台冲床在相对封闭的车间内部,同时运转过程中产生的冲裁噪声和运转噪声,不可避免影响干扰到相邻工作区域。由于以钢结构为主体构造的车间吸声性能不佳,声反射较强,导致在车间内部产生不同程度的混响,附近现场作业人员均会感受到不同声源的叠加噪声干扰。通过在冲压机附近约1 m 处随机布置3 个测点进行现场噪声测试,发现最大总声压级可达到82 dB,见图3。

图3 冲压机现场测试噪声频谱曲线

噪声频谱在整个频段较为平稳,能量多集中的315 Hz至5 000 Hz的中高频段。

2 隔声墙结构设计

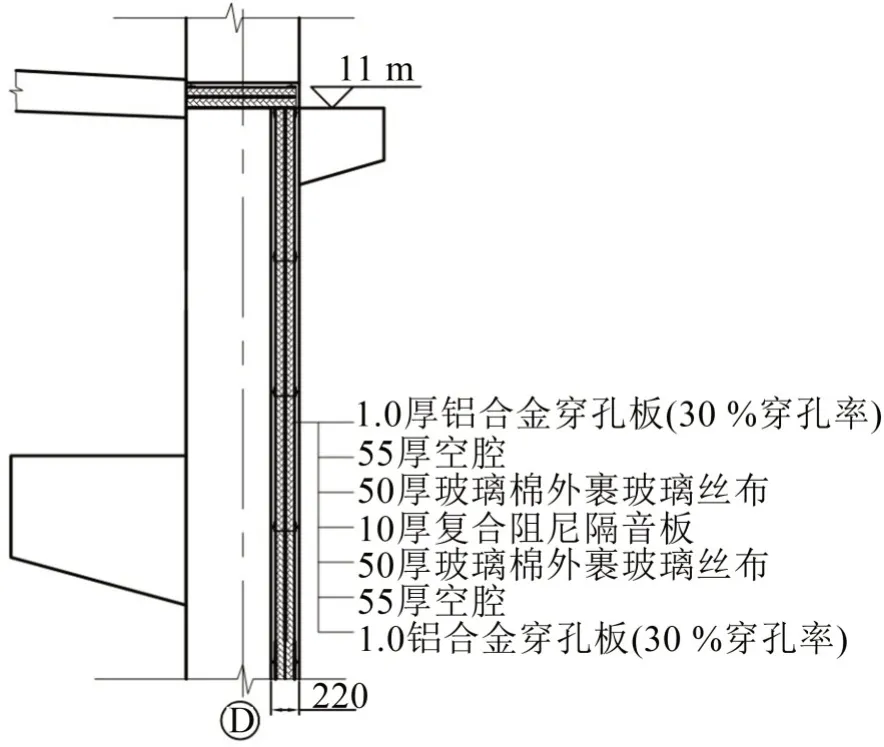

为改善工人的现场作业条件,结合现场的工程实际情况,决定在高低跨纵向分界线上建立一道隔墙,使之与相对低噪声的工作区域隔离开来,同时兼备吸声功能,减少车间内部杂乱噪声的相互干扰。隔声墙体依托原有H 型立柱结构上建造,布置在H立柱翼板内部之间区域。这样既可以具备隔声功能,又因整体结构紧凑,可充分合理利用空间。整个隔墙长度约为300 m,分为等间隔的40跨,每跨隔墙宽度等同每个H立柱之间的距离(约7.5 m),高度为11 m。为尽量避免漏声现象的发生,在隔墙顶部做成倒L 型结构形式,即隔墙顶端水平伸出一定距离延伸至低跨屋面,形成封闭墙体面,见图4。隔声墙体上另外设有采光透明隔声玻璃,部分位置设有隔声门。

由于隔声墙模块两端跨度及高度均较大,其支撑结构形式必须保证足够的强度及稳定性。一般插板式声屏障多采用H 型立柱作为支撑,通过锚固螺栓与混凝土基础固接,高度约在2 m~4 m。若尺度进一步增加,就必须加强混凝土基础的牢固程度,甚至需在外立面搭建斜支撑钢架[5]。若按照此结构方案进行设计,需对现有室内的地面基础进行升级改造,不仅明显增加工程量,占地空间大,而且外形美观度较差。因此,通过综合权衡考虑,决定采用水平冷弯薄壁C 型钢为主要支撑构件,并将支撑骨架隐藏内嵌在吸声层内部。支撑钢结构可完全不外漏,整体美观度大幅提高。水平C型钢檩条竖向距离间隔1.2 m,两端与H 型立柱通过檩托板连接,檩托板焊接固定在H型立柱上。

图4 吸声结构顶部横剖面图

由于结构跨度大,为保持整体挠度变形的稳定性,顶部第一层增设斜拉条及套筒结构支撑,其余水平龙骨之间增设支撑拉条,见图5。

图5 隔墙骨架结构图

隔墙声学部件为双层对称结构,最外一层采用铝合金穿孔吸声板,穿孔率30%,通过三角龙骨固定在C 型钢外表面。相对不穿孔板如彩钢板,铝合金穿孔板可增加声波的透射及吸声能力,降低厂房室内声波反复反射带来的混响干扰。隔墙中心采用带有薄阻尼层的复合隔声板,主要起到隔声作用。复合隔声板内面板为4 mm厚高密度菱镁板,外面板采用6 mm 高密度FC 水泥板,通过阻尼胶粘接复合而成,两侧板材厚度及密度不一可避免声音吻合效应的产生,整体板材面密度为11 kg/m2。阻尼隔声板和铝合金穿孔板之间加有50 mm厚容重32 kg/m3的超细玻璃棉,并留有空腔,以提高吸声效果。

3 现场隔声测试分析

3.1 工况设置及测点布置

整个隔墙工程施工完毕后,整体外形如图6所示。

图6 隔墙外立面

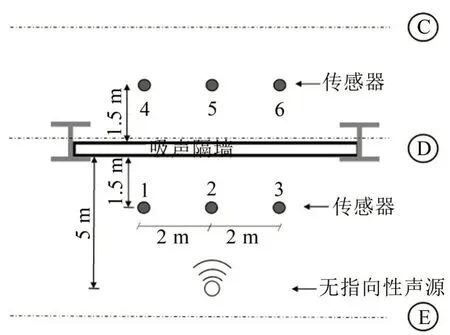

此时冲床设备在正常生产运转过程中,隔墙对立面工作人员几乎感受不到来自冲床设备噪声干扰,声舒适度明显改善,噪声指标满足工厂噪声标准要求。由于吸隔声墙两侧均有产生噪声的动力设备且数量众多,不同时间段测量的隔声效果受周围噪声源影响较大。为准确评估该隔声墙结构能够达到的最大隔声能力,决定在设备全部关停(工人休息)状态下,采用人工声源(12面体无指向声源)发出强噪声源,同时在隔墙两侧布置传感器,比较两侧声压级差值,测点布置示意图如图7。

图7 测点布置示意图

3.2 测试结果及分析

选取任意跨隔墙,在距其中心5 m 处放置人工声源,声源球心距地面高度为2 m,传感器沿长度方向等间隔布置。测试时,软件输出白噪声信号,通过功率放大器放大后输入到无指向性声源装置发出强噪声,传感器对声压信号进行拾取并通过采集仪进行数据采集分析,设置传感器每次采样时间约为30 s,重复3次,数据处理时对3次测试结果取平均。

通过比较隔墙两侧前、后测点的声压级差,可以获取隔声量大小。信号分析频段取250 Hz~5 000 Hz,此频段人工声源输出功率高,信噪比高,数据可靠性好。

图8给出了测点1 至6 测点前后两点的噪声频谱曲线,其中前测点1至3位于声源一侧,可见:

(1)强噪声源传递过程中通过吸声隔墙后,对立面测点声压级明显降低,特别是中高频段,噪声衰减效果明显。

图8 不同位置测点噪声频谱曲线

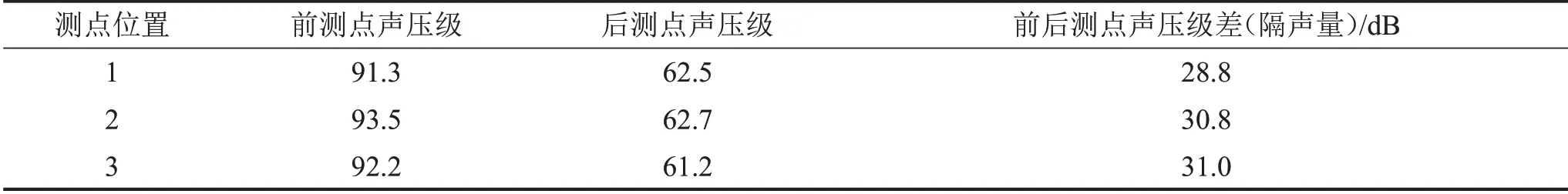

(2)表1给出了隔墙前、后测点的总声压级及对应声压级差,总声压级差最小可达到29 dB,最大为31 dB。

4 结语

针对某车间的噪声水平分析状态,综合权衡考虑现场实际状况,在设备噪声源头上无法进行消声或隔声处理后,决定采用建立一道吸隔声墙的噪声处理方法,实现动静区域的隔离。在未对现有结构做出大的改动情况下,设计了一种高尺度的吸声隔墙结构。该隔墙兼备吸声和隔声功能,最大隔声能力可达到31 dB(A),实现了车间不同功能作业区域的动、静分隔。从实际应用效果来看,该设计结构不仅满足兼具隔声、吸声功能的声学要求,亦满足了厂方在结构强度、美观度及造价等多方面的要求。本文为车间噪声治理提供了工程实际案例,可为同类噪声治理提供参考。

表1 隔墙两侧声压级/dB