聚乙烯及其复合管电熔接头的失效模式与爆破压力研究

聂新宇,胡安琪,姚登樽,施建峰,3*

(1.浙江大学能源工程学院, 杭州310027; 2.中国石油天然气管道科学研究院有限公司, 河北 廊坊 065000;3.高压过程装备与安全教育部工程研究中心,杭州 310027)

0 前言

电熔接头以其耐腐蚀性好、连接便捷、可靠性高等优点在PE及其复合管的连接中得到广泛应用[1],其中复合管主要是其内衬层和外保护层多采用PE材料[2]。在这两类管道系统中,因为管材的设计、制造工艺成熟,所以系统的承载能力将很大程度上取决于接头的强度,据统计,PE管2/3的失效发生在管件和接头,远高于管材失效的比例[3]。

针对电熔接头的承载能力,国内外学者做了一些研究。施建峰等[4]预制了含冷焊、熔合面等焊接缺陷的电熔接头,根据高温静液压试验,将电熔接头的失效模式分为3类:电熔套筒贯穿裂纹失效、焊接界面失效以及电阻丝界面失效,这些失效都是由缺陷所诱发。英国焊接协会(TWI)对含夹杂、未刮氧化皮等缺陷的电熔接头进行了多种类型的样条试验、整管试验,以期找到一种可以有效分辨含缺陷接头和正常接头的测试方法[5]。齐芳娟等[6]通过对套筒开槽的方式测试了电熔接头的焊接界面强度,并研究了温度对于界面强度的影响。这些研究多集中于PE管道系统,但是随着RTP使用量的增加[7],电熔接头在这类复合管系统中的失效模式和强度同样值得关注,而这方面的研究还比较欠缺。

本文基于Abaqus有限元分析软件,建立电熔接头受内压和轴向力作用下的有限元模型,分析电熔接头的应力分布规律和失效位置,在此基础上,探讨管材种类、强度对电熔接头的失效模式与爆破压力的影响规律。

1 电熔接头的有限元模型

1.1 几何模型

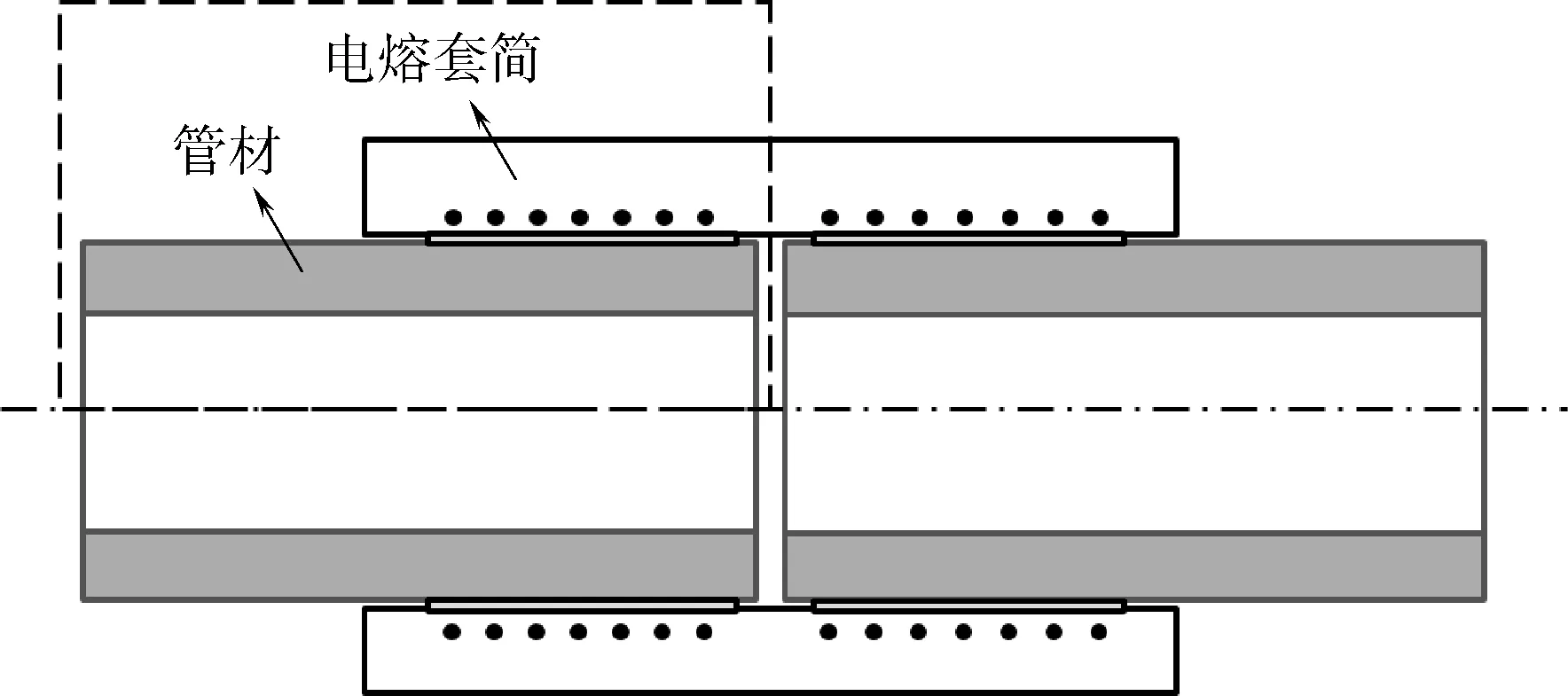

电熔接头示意图如图1所示,考虑到该结构几何、载荷的轴对称性,建立平面轴对称模型,同时由于接头关于套筒中心面对称,所以建立1/2的模型,如图1中虚线方框所示。在电熔接头中,电阻丝体积分数很小,根据过往研究结果,电阻丝主要对含夹杂、过焊缺陷的电熔接头存在影响[8],因此在本模型中,不考虑电阻丝的影响。

图1 电熔接头示意图Fig.1 Sketch map of the electrofusion joint

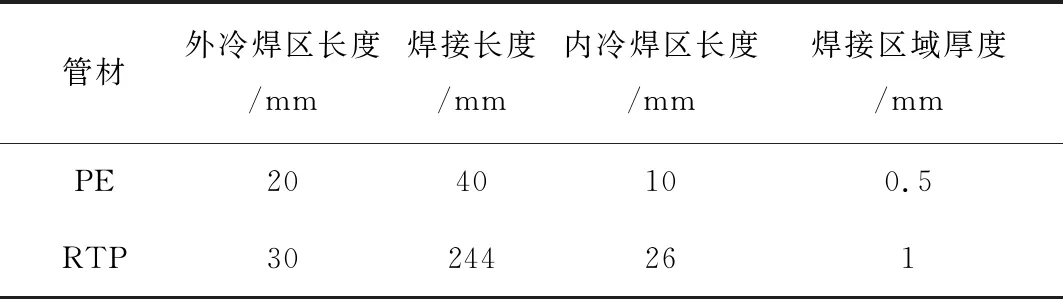

分别建立PE和RTP管材电熔接头模型:选取PE管的类型为PE80-SDR11-DN90,电熔套筒的壁厚是14 mm,长度70 mm;选取RTP的类型是内径150 mm,外径174 mm,增强层厚度2 mm,电熔套筒的厚度是37 mm,长度300 mm。对于焊接区域,参照标准和实际管件设定参数如表1所示[9]。其中焊接区域厚度数值,依据电熔接头初始间隙(管材、套筒直径差异)对接头力学性能的影响选取:当初始间隙在管径的1 %~2 %之间时,接头剥离能最大[10]。图2是RTP管材电熔接头有限元模型,其中管材端部和套筒中面有5 mm的间隙。模型采用CAX8二次完全积分单元,该单元适用于存在应力集中的情况,可以以较低的成本提供应力梯度的解。

表1 焊接区域参数

图2 RTP管材电熔接头有限元模型Fig.2 Finite element model of RTP ’s electrofusion joint

1.2 载荷及边界条件

建立外冷焊区管材外表面与套筒内表面接触对,接触面设置为面对面接触,接触属性是法向的硬接触,以套筒为主面。建立管材、套筒与焊接区域相邻面间的绑定约束,以管材、套筒为主面。在套筒中面施加对称约束,在管材左侧端面建立运动耦合约束,以端面中点为参考点,约束该平面的U2和UR3自由度。由于管材耐压能力不同,所以分别对PE和RTP模型施加5 MPa和20 MPa内压,该内压作用于管材内表面、内冷焊区管材外表面、电熔套筒内表面、焊接区域端面以及电熔套筒侧的管材端面,这些面均为液体介质能够填充到的区域。在接头服役过程中,除了受内压载荷,还会受到由内压引起的轴向力,不考虑温度变化引起的管材变形,其最大数值是封头力,因此分别对PE管材和RTP管材左侧端面施加10.1 MPa和57.9 MPa的轴向拉应力,以RTP模型为例,其主要载荷和边界条件如图3所示。采用静态分析,载荷增量步是0.1 MPa。

图3 RTP模型的主要载荷与边界条件Fig.3 Main loads and boundary conditions of RTP ’s model

1.3 材料参数

两类管材的套筒、PE管材以及RTP管材的内外保护层均选用PE80材料。 PE力学性能有明显的率相关性,依据标准GB/T 15560 《流体输送用塑料管材液压瞬时爆破和耐压试验方法》,短时爆破试验一般控制在60~70 s,而PE屈服应变在12 %左右,因此本文选取1×10-3/s为强度计算的应变率。参考徐成对PE80材料的研究结果[11]:通过Erying理论模型计算屈服应力在不同应变率下的数值,如式(1)所示,在1×10-3/s应变率下PE的屈服强度是18.12 MPa;通过双曲线模型描述PE的真实应力应变关系,如式(2)和图4所示。

(1)

式中σy——屈服强度,MPa

(2)

式中σ——真实应力,MPa

ε——真实应变

图4 PE80的真实应力应变曲线Fig.4 True stress-strain curve of PE80

RTP管材的增强层是芳纶纤维和PE组成的复合材料,芳纶纤维的弹性模量取为60 000 MPa,拉伸强度2 900 MPa,泊松比0.19,纤维缠绕方向和管材轴向的夹角是55 °,根据细观力学方法[12],可以计算得到该层材料的各向弹性参数如表2所示。

表2 RTP增强层弹性参数

E为弹性模量,ν为泊松比,G为剪切模量,下标r、z、θ分别代表经向、环向、轴向方向。

2 实验部分

2.1 主要设备、仪器及测试管材

PE管材,PE80-SDR11-DN90,浙江中财管道科技股份有限公司;

RTP管材,芳纶纤维增强,南京晨光复合管工程有限公司;

PE电熔套筒,适用于PE管材,浙江中财管道科技股份有限公司;

PE电熔套筒,适用于RTP管材,浙江庆发管业科技有限公司;

管材耐压爆破试验机,XGR-8760-110,承德精密试验机有限公司。

2.2 实验方法

图5 PE管材电熔接头试样[8]Fig.5 PE pipe ’s electrofusion joint specimen[8]

将管材与电熔套筒焊接得到电熔接头试样,依照GB/T 15560—1995进行短时爆破试验,采用GB/T 6111—2003中规定的A型密封夹具,保证接头受到内压引起的轴向力,如图5所示,进水端和排气孔在一侧夹具上,夹具内设O型密封圈。测试前,首先将试样注满水并排尽管内空气,然后通过耐压试验机平稳、连续地升压,记录加载时间和泵流量,直至压力趋于平稳并开始下降,试样失效,试验中出现的最大压力即为爆破压力。对同一类管材接头的多次试验中,控制泵流量一致,以使得每次爆破的发生时间相近。本次试验试样外介质为空气,内部加压介质为水,环境温度为25 ℃。

3 结果与讨论

3.1 PE管材电熔接头的失效模式

在PE管材电熔接头的有限元模型中,随内压和轴向力的增加,最大Mises应力的数值和位置变化如图6所示。可以得出:(1)当内压较低时,接头中最大应力出现在外冷焊区端部,此处应力偏大是由于结构不连续所导致的应力集中,在轴向力作用下,焊接区域端部的切应力和径向力会显著高于其它区域[13];(2)随内压增加至2.7 MPa,最大应力位置转移至套筒外部的管材内壁,并且沿轴向分布均匀。当内压升至4.4 MPa时,管材沿壁厚方向全部屈服,管材发生失效,而此时套筒中心的应力普遍在12.0 MPa以内,如图7所示,所以PE管材电熔接头的失效模式是管材韧性破坏。进一步地,分析管材各向应力,环向应力要显著高于其它方向,在4.4 MPa内压下,环向应力超过屈服强度,因此管材的破坏会垂直于环向发生。图8是PE管材电熔接头的爆破试验结果,管材在圆周方向隆起,失效区域发生明显的塑性变形,为管材韧性破坏,破口方向沿轴向,与模型结果一致。

图6 最大Mises应力数值和位置随内压的变化规律Fig.6 Value and position of the max Mises stress with the change of internal pressure

图7 PE管材电熔接头Mises应力Fig.7 Mises stress of PE pipe ’s electrofusion joint

图8 PE管材电熔接头爆破形态Fig.8 Failure mode of PE pipe ’s electrofusion joint

对于电熔套筒中心,受力状态相当于厚壁圆筒承受内压与轴向力,材料的最大应力为环向应力,根据拉美公式(3)计算其数值[14],并与模型结果对比,以2 MPa内压为例,结果如图9所示,作为比较,提取套筒外的管材沿壁厚应力分布值。在管材位置,有限元结果和公式结果一致,而套筒的有限元结果要大大低于公式结果,分析原因,是由于套筒中心位置变形受到两侧管材约束所致,因此相较同等规格的厚壁圆筒,其径向的膨胀量要小很多,也就使得环向应力低于公式算得的理想值。现行标准GB 13663.3—2018规定PE管道系统中电熔套筒厚度不能低于管材,是为了保证管材、套筒环向应力相近,基于拉美公式约束二者径厚比相近的结果,实际是偏于保守的。

(3)

式中σθ——环向应力,MPa

pi——内压,MPa

Ro——外径,mm

Ri——内径,mm

r——任一点和轴线的距离,mm

1—管材拉美公式计算结果 2—管材有限元计算结果 3—套筒拉美公式计算结果 4—套筒有限元计算结果图9 环向应力分布的拉美公式和有限元计算结果对比Fig.9 A comparison of hoop stress between Lame formula and finite element analysis results

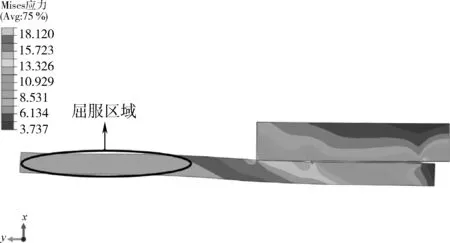

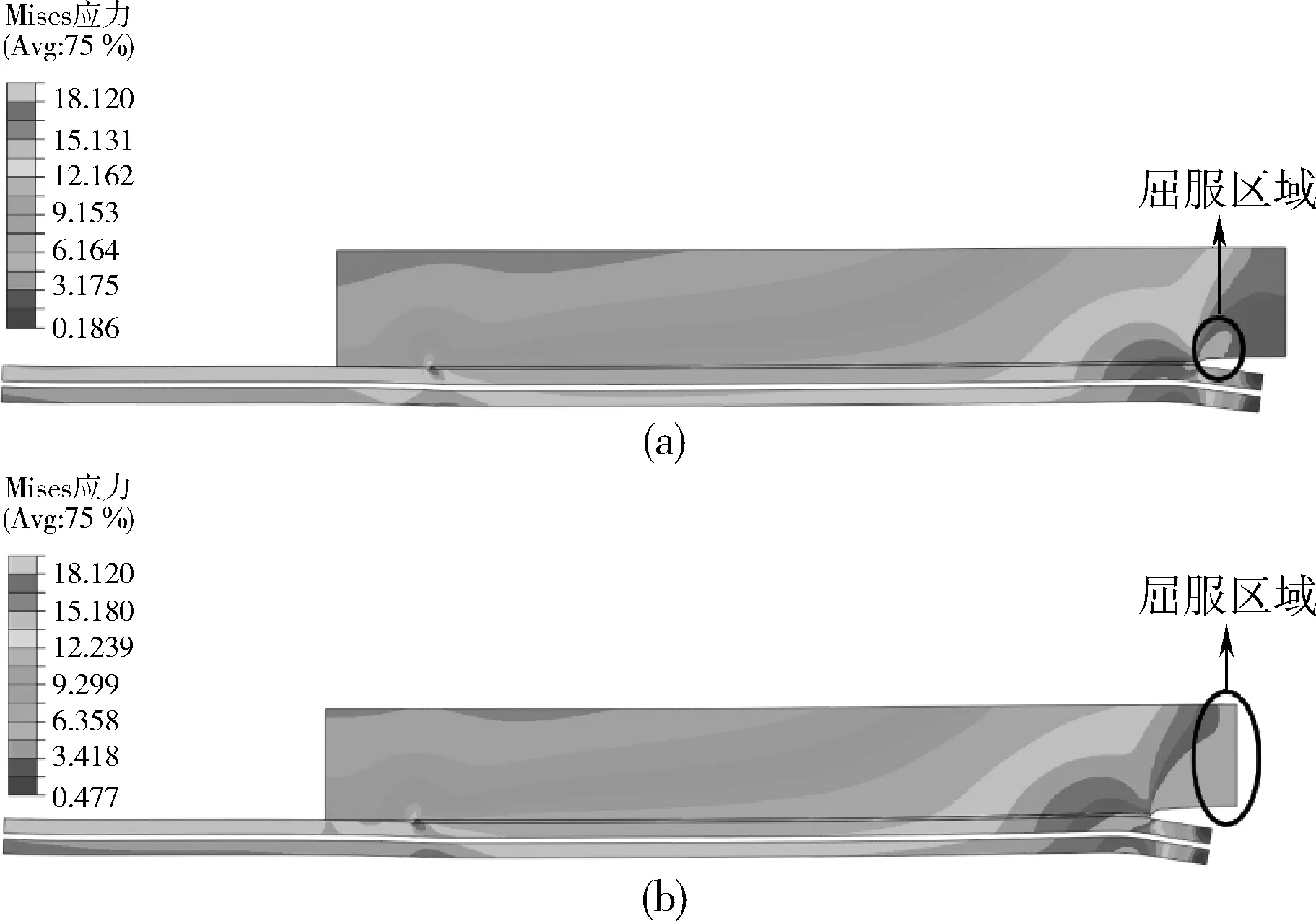

3.2 RTP管材电熔接头的失效模式

在RTP管材电熔接头的有限元模型中,由于PE和芳纶纤维的弹性模量、强度差异很大,所以分别对两个材料进行受力分析。接头中PE的Mises应力分布如图10所示,可以看出,在12.0 MPa内压和相应轴向力作用下,内冷焊区端部附近的PE首先达到屈服强度,随内压升至13.3 MPa,套筒中心沿壁厚方向整体屈服失效,而且轴向应力普遍高于环向应力。对RTP管材,其主要承载材料是增强纤维,可以通过纤维达到抗拉强度判断管材失效[12],在13.3 MPa内压下,芳纶纤维的轴向应变0.004,环向应变0.032,径向应变很小可以忽略,根据应变转换公式(4),可以求得纤维缠绕方向的应变是0.023,对应应力1 380 MPa,小于其抗拉强度,所以管材并不会发生失效。综上,该RTP管材电熔接头的失效模式是套筒中心破坏,爆破压力13.3 MPa。

εT=εθsin2α+εzcos2α

(4)

式中εT——纤维缠绕方向应变

εθ——增强层环向应变

εz——增强层轴向应变

α——纤维缠绕方向和管材轴向的夹角

内压/MPa:(a)12.0 (b)13.3 图10 RTP管材电熔接头中PE材料的Mises应力Fig.10 Mises stress of PE in RTP ’s electrofusion joint

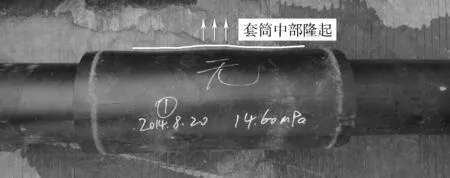

图11 RTP管材电熔接头爆破形态Fig.11 Failure mode of RTP ’s electrofusion joint

实验结果如图11所示,破坏发生在套筒中心,爆破压力14.6 MPa,与模拟结果相比,二者相差8.9 %,爆破后电熔接头中部略微隆起,破口为环向开口,说明主要是轴向力导致电熔接头破坏。实验值偏高是因为PE屈服后发生塑性变形,同时伴有应变硬化现象,使得材料仍有部分承载能力。实验值和理论值间的误差取决于实验中设定的泵流量:当泵流量偏大的时候,补水速率能抵消试样膨胀带来的体积增大,实验值会在全屈服压力基础上继续提高以使接头爆破;当泵流量偏低时,实验值维持在全屈服压力,由于接头中已经达到屈服的材料持续受到压力作用,在一段时间后同样会发生破坏,这时实验值和模拟结果相近。

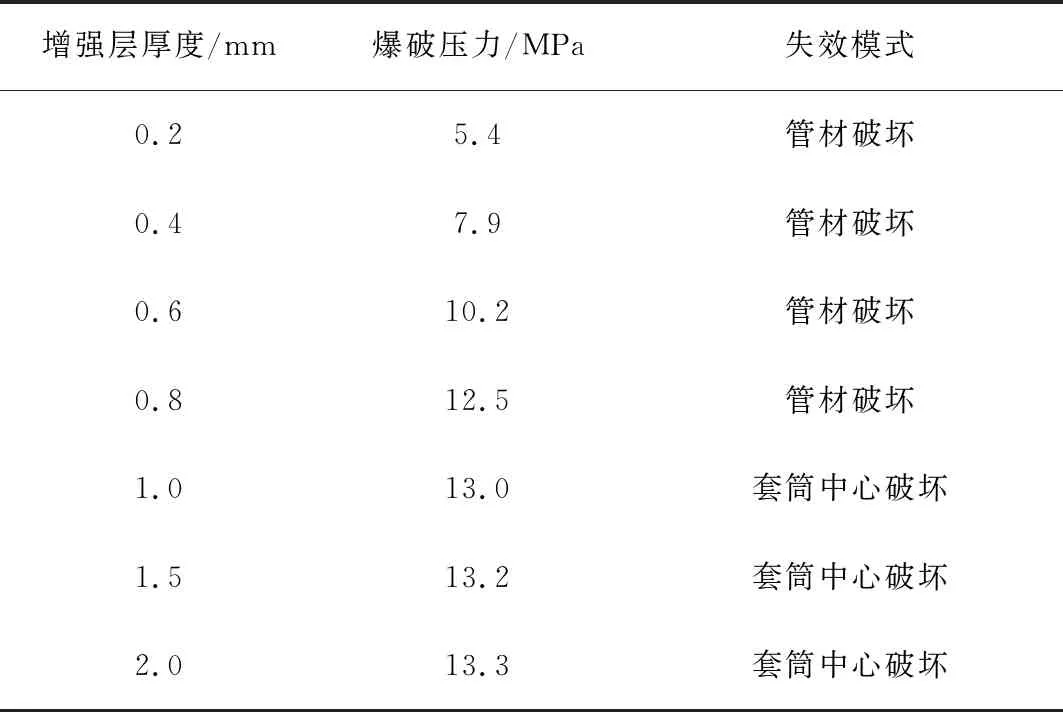

3.3 管材强度对失效模式的影响规律

图12 RTP电熔接头失效模式和爆破压力计算流程图Fig.12 Flow chart of the determination of RTP ’s electrofusion joint ’s failure mode and burst pressure

综合PE管材和RTP管材电熔接头的失效模式,可以发现管材强度对于接头的失效模式存在影响。考虑到PE管材相当于增强层厚度为零的RTP管材,因此通过改变RTP管材的增强层厚度,研究失效模式的转化规律,失效模式的具体判断方法如图12所示。通过该方法算得不同增强层厚度下电熔接头的失效模式与爆破压力如表3所示,图13是爆破压力随增强层厚度的变化规律,可以发现:(1)在增强层厚度小于 0.8 mm时,接头的失效模式是管材破坏,并且在该范围内,随着厚度的增加,爆破压力线性增加,这是因为管材强度直接受增强层厚度的影响;(2)当增强层厚度大于0.8 mm时,接头的失效模式是套筒中心破坏,且该压力保持稳定,受增强层厚度影响不明显,这是因为增强层厚度的增加对套筒中心受力状态和强度影响较小。

表3 不同增强层厚度下RTP管材电熔接头的失效模式与爆破压力

图13 电熔接头爆破压力随增强层厚度的变化规律Fig.13 Burst pressure of electrofusion joint with the change of reinforcement ’s thickness

4 结论

(1)电熔接头的失效模式与管材相关:对PE管材,失效模式是管材韧性破坏;对RTP管材,失效模式随管材的强度而变化,管材强度较低时发生管材破坏,管材强度较高时发生套筒中心破坏;

(2)RTP电熔接头的爆破压力随管材强度增加而升高,并逐渐趋于稳定:当发生管材破坏失效时,爆破压力随管材强度增加而升高;当管材强度逐渐增大,套筒中心将发生轴向拉断,管材强度不再影响爆破压力。