浅析商用车驾驶室左右高度差

李海碧

【摘 要】随着人民生活水平的提高,卡车司机已不再只满足于车辆能启动、不漏油、能拉货等基本需求,特别是随着“80、90后”加入卡车司机行列,对卡车的颜值、舒适性、便利性的要求越来越高。卡车的驾驶室悬置呈现出固定式、半浮、机械全浮、前机械后气囊及全气囊结构等多种布置形式;底盘悬架钢板弹簧也呈现出多片簧、少片簧、空悬等多种状态;驾驶室左右高度差超标的故障越来越多,严重影响驾驶室的颜值及司机的驾乘感。文章对驾驶室左右高度差进行解析,并提出解决方案及预防措施,希望为商用车整车设计提供参考。

【关键词】商用车;驾驶室悬置;钢板弹簧;左右高度差

【中图分类号】U463.813 【文献标识码】A 【文章编号】1674-0688(2019)11-0081-03

0 引言

根据统计数据显示:卡车司机每天单次驾车的平均时间是7.8 h,有9.2%的卡车司机驾车平均时间在12 h以上[1],可见驾驶室的好坏对卡车司机的劳动强度有很大的影响。

汽车驾驶室应对驾驶员提供便利的工作条件,对乘员提供舒适的乘坐条件,保护他们免受汽车行驶时的振动、噪声,废气的侵袭及外界恶劣气候的影响,其设计好坏将直接影响到汽车的舒适性、安全性及颜值。但实际上,由于车辆本身结构、零部件制造误差、装配误差及设计缺陷等影响,伴随而来的就是驾驶室左低右高的故障,严重影响车辆的美观和驾乘感受。按《机动车运行安全技术条件(GB 7258—2017)》[2]要求,车体外缘左右对称部位高度差(如图1所示)应小于等于40 mm;企业内部的检验标准一般都高于国标,为小于等于30 mm。

通过对大量故障车辆检测发现,驾驶室悬置左右高度差大多为7 mm,底盘悬架板簧左右弧高差为8 mm,这两处是造成驾驶室左右高度差超标的主要因素;本文将会对这两个要因进行重点解析,通过解析,我们将清楚地知道后续在设计中如何避免驾驶室左右高度差超标的故障发生。本文将主要从驾驶室悬置和底盘悬架板簧进行论述。

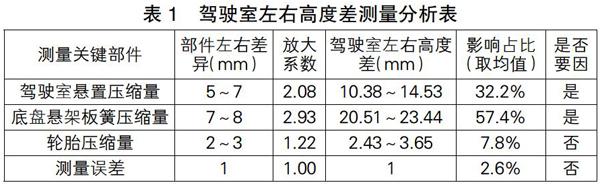

为了快速地找到造成驾驶室左右高度差的主要影响因素,我们对驾驶室左右高差超标故障车辆进行整车状态下关键尺寸测量和拆解车辆关键零件的检测,检测发现故障车辆所装配的零件都满足检验标准,但从整车状态下关键尺寸测量数据中我们不难发现,驾驶室左右高度差、超标车的高度差主要分布在34.3~42.6 mm,造成驾驶室左右高度差的主要因素是驾驶室悬置压缩量和底盘悬架板簧压缩量左右变差大(见表1)。

综上分析,下面我们将从驾驶室悬置压缩量和底盘悬架板簧压缩量进行分析。

1 驾驶室悬置压缩量分析

随着司机的年轻化,对驾驶室的舒适性要求越来越高,为提高用户的满足度,驾驶室悬置也由固定式向半浮、机械全浮、前机械后气囊及全气囊结构发展;为满足驾乘舒适性,驾驶室悬置弹簧刚度不能太大,同时驾驶室内部所装的零部件左右存在差异,造成驾驶室悬置左右受力不均,下面我们以一款4×2半浮驾驶室的车辆为例进行分析。

为了准确地了解驾驶室总成前后悬置的受力分布情况,我们将故障车辆的驾驶室总成送到了检测机构对驾驶室总成前、后悬四点的受力和重心位置进行了测量,所得结果见表2。

综上分析,驾驶室悬置压缩量左右差值理论分析与实际测量相当,符合事实。已知驾驶室宽度为2 490 mm,驾驶室后悬支架的距离为1 200 mm;可以计算出驾驶室悬置对驾驶室左右高度差的放大系数K1=2 490/1 200=2.08。當左右驾驶室前悬压缩高度相差7.3 mm时,影响到驾驶室高低差为15.18 mm(7.3×2.08=15.18 mm),占设计标准的50.6%。为了降低驾驶室左右高度差,我们需要从设计上进行改变:调整驾驶室总成左右重心分布或调整驾驶室左右悬置弹簧刚度(左右刚度不同),完善设计规范。

2 底盘悬架板簧压缩量

2.1 板簧弧高分析

板簧弧高,是钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差[3],根据国标《钢板弹簧(GB/T 19844—2005)》的要求,钢板弹簧总成在静载荷下的弧高偏差不大于±6 mm,重型汽车不大于±8 mm;这里取±6 mm进行简易计算分析。

已知前桥板簧距为850 mm,可以计算出钢板弹簧对驾驶室左右高度差的放大系数K2=2 490/850=2.93。当钢板弹簧总成在静载荷下的弧高偏差为±6 mm时,影响到驾驶室高低差为±17.58 mm(±6x2.93=±17.58 mm)。

可知,此时驾驶室左右高低车为2×17.58=35.16 mm,已超出设计标准的30 mm,说明我们需要对静载荷下的弧高偏差进行控制;然而,通过与国内主流板簧厂家沟通,限于目前国内的生产工艺水平;同一批次板簧静载荷下的弧高偏差只能控制在±6 mm,否则报废率太高。为此,需要板簧厂家对钢板弹簧静载荷下的弧高进行100%测量,按±1 mm进行分组打包,并做好标识,降低驾驶室左右高度差。实施该项规定后,驾驶室左右高度差为5.86 mm。

2.2 板簧压缩量分析

为了准确地了解整车前轴左右轮的受力分布情况,我们将故障车辆开上检测平台进行轴荷测量,所得结果为左前轮比右前轮重115 kg,同时我们知道钢板弹簧的夹紧刚度为385 N/mm。

如图2所示,以一轴为研究对象,作力矩平衡方程:

(F左轮-F右轮)L1=(F左簧-F右簧)L2(1)

已知前轮距:2×L1=2 010 mm,板簧距:2×L2=850 mm。

由式(1)可得:

(F左簧-F右簧)=(F左轮-F右轮)L1/L2=(M左轮-M右轮)gL1/L2

=115×9.8×1 050/425=2784.4 N

根据胡克定律F=k△x;已知k=3 855 N/mm,可知:

△x=F/k=2 784.4/385=7.2 mm

结合钢板弹簧对驾驶室左右高度差的分析可知,由于整车布置造成前轴左右钢板弹簧受力不均而呈现出左右板簧压缩量不等,压缩量之差为7.2 mm;它将造成驾驶室左右高度差为7.2×2.93=21.1 mm,占设计标准的70.3%。

综上分析,为了降低驾驶室左右高度差,我们还需从设计上进行调整:调整左右钢板弹簧的刚度(左右刚度不同)或在左边钢板弹簧下增加一块5 mm的垫板等。

3 改善措施

结合本文分析,造成驾驶室左右高度差主要的因素是驾驶室悬置和底盘钢板板簧,因此我们需要重点对这两个部件进行控制和调整。

(1)从设计上明确驾驶室悬置左右弹簧刚度不同,左大右小,确保驾驶室总成在装配前是水平的。

(2)要求钢板弹簧厂家对钢板弹簧总成进行分组打包,要求同一包钢板弹簧总成在静载荷下的弧高偏差不大于±1 mm,同时做好标记。

(3)要求样车装配时,左边板簧静载荷下的弧高比右边大7 mm或者每轴采用同一包钢板弹簧总成(需在左边钢板弹簧总成与“工”字梁之间增加一块5 mm的垫板)。

采用上述措施后,预计驾驶室左右高度差为9.29~18.46 mm,满足整车设计标准≤30 mm(见表3)。综上分析及实际装车验证,通过上述措施改善,驾驶室左右高度差得到了很好的解决。

4 小结

为解决驾驶室左右高度差超标而影响整车颜值和驾乘感等问题,本文研究了由于驾驶室总成重心不对中而对驾驶室左右悬置的影响,以及钢板弹簧总成静载荷下的弧高偏差和整车前轴左右轮承载力不同对钢板弹簧弧高的影响;通过上述分析,提出了需对驾驶室悬置弹簧刚度左右设计不同、对钢板弹簧总成进行分选,以及通过在钢板弹簧总成与“工”字梁之间添加垫板(“VOLVO”某款商用车也是利用左边垫块比右边高5 mm处理驾驶室左右高度差问题)等措施解决驾驶室左右高度差。

本文的研究内容可为商用车系统设计提供参考,具有实际的工程价值和意义,但由于作者水平不够,在有限的时间和条件下,还有一些工作需要进一步探索和完善。例如:零件设计时,在图纸上关键尺寸是存在公差的,没有对影響驾驶室左右高度差进行尺寸链分析,没有得出零部件关键尺寸存在公差对驾驶室左右高度差的影响。

参 考 文 献

[1]传化公益慈善研究院“中国卡车司机调研课题组”.中国卡车司机调查报告NO.1[M].北京:社会科学文献出版社,2018.

[2]GB 7258—2017,机动车运行安全技术条件[S].

[3]王望予.汽车设计[M].第4版.北京:机械工业出版社,2006.