基于SLP的L公司厂区布局优化设计

(山东科技大学交通学院 山东 青岛 266590)

一、引言

近年来,信息化和智能化发展迅速,这为制造业提出了新的要求,我国紧跟时代的步伐,提出了“中国智能制造2025”等行动纲领,各企业积极响应国家和时代号召,努力提升自身竞争力,在工业4.0时代,积极寻求创新发展、智能发展和绿色发展。

合理的系统布局对制造企业提高生产效率,节约成本有着重要的作用。系统布置设计(SLP)主要是通过调整各个影响因素,采用最佳的作业流程来使得各个要素有效运作,各项资源利用最合理、最经济、最有效[1]。Flexsim系统仿真技术则可以进行仿真分析,研究系统布局的有效性和合理性。因此,采用SLP方法,研究厂区的布置问题,具有重要的现实意义[2]。

二、L公司现状分析

(一)公司现状。L公司是一家历史悠久的纺织企业,多年来一直紧跟时代步伐,积极改革创新,在多次的产业扩展和企业改革中,公司规模不断扩大,公司主营业务也从最开始的纺纱逐步发展为集纺纱、漂染、织造、制衣于一体的全方位纺织企业。L公司现有服装种类上百种,总体可分为普通面料服装和特殊面料服装两大类,二者的主要区别表现在织造成为布匹后,特殊面料服装需要增加整理步骤,将普通面料整理为特殊面料,其工艺流程图如图1所示。公司在扩大厂区过程中,主要以原始厂区为基础,在原始纺纱车间的基础上,逐渐增加建设了织造车间、漂染车间、制衣车间等。纺纱车间,主要负责纺纱工艺;纺纱完成后,需要对纱线进行漂染工艺操作;将染好的纱线在两个织造车间进行织造处理,制成布匹,并对有特殊要求的布匹进行整理,而后对布匹进行验装;厂区工艺流程的最后一个环节是制衣操作,现在,厂区有一个制衣车间可以使用。此外,整个流程中的存储均是在同一大型仓库中完成的,布局简图见图2。

图1 L公司工艺流程

图2 厂区现有布局

L公司贯彻线先生产先使用的原则,即在整个工艺流程中,纺纱车间纺织好的纱线直接进入仓库存储,当漂染车间有纱线的需求时,从仓库提取纱线,其他工艺也是以同样的流程进行生产操作的,这也就意味着各个车间之间没有直接联系,它们均是通过仓库相连接。

(二)存在问题。厂区按照直角距离计算整个流程各车间与仓库之间的距离,如式(1)所示:

dr=|xb-xa|+|yb-ya|

(1)

已知L公司每天可生产6吨纱线,1万米面料以及大约3000件衣服。结合搬运量来计算物流强度,通过分析可知厂区布局不合理,各个车间以及仓库之间物流动线混乱,人员、车辆、搬运设备等效率大大降低,空间利用率较小,成本较高,主要包括以下几方面:

1)仓库位置较偏,不利于存储操作。仓库位于整个厂区的最西侧,与大多数生产车间距离相对较远,产品的存储不够便利。

2)各生产车间布局没有逻辑性,不符合工艺流程的顺序。该布局方式使得各操作流程之间的衔接性较差,物流动线互相交叉,效率和成本都有所浪费。

3)仓库存储物品种类较多,存储混乱。纱线、布匹和成品服装均存储在统一仓库中,管理较为混乱,出入库效率低。

(三)布置要求。为了解决上述问题,使L公司提高效率、节约成本,合理划分仓库存储商品类型,企业决定将原来的一个仓库分为分别对应纱线、布匹和服装要求的三个独立仓库。此外,为了贯彻绿色发展的要求,建设用于处理漂染工业废水的污水处理系统也是L公司发展的重要计划。如何合理布置各车间的位置,是关系公司效率和成本的重要问题。

三、基于SLP的厂区布局设计

系统设施布置方法SLP(Systematic Layout Planning)是20世纪60年代美国缪瑟在对大量工厂设施的规划方法进行了研究总结之后提出来的一种规划方法。主要是从物流分析和非物流分析两个方面对内部结构进行规划设计,通过相应的评价方法得到最终的最优布局方案[3]。其中,在进行物流分析的时候,需要遵循经过距离和发生的物流成本最小,以及避免迂回和避免十字交叉的原则;在进行非物流分析时,主要从人员的流动等方面进行分析[5]。

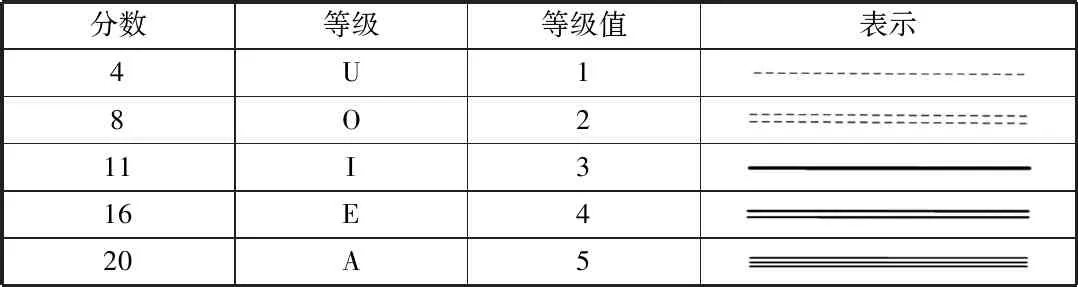

(一)物流分析和非物流分析。物流分析主要是分析物流量和路径,从而得到最合理的物流动线[4]。在进行物流分析时,一般是将物流强度作为分析的依据,L公司各类服装产品的工艺流程可视为相同,在考虑各车间以及仓库之间的物流强度时,直接以总体强度进行分析,并将物流强度划分为A、E、I、O、U五个等级,考虑到要解决的实际问题,构建强度等级赋值表,如表1所示。

表1 物流强度赋值表

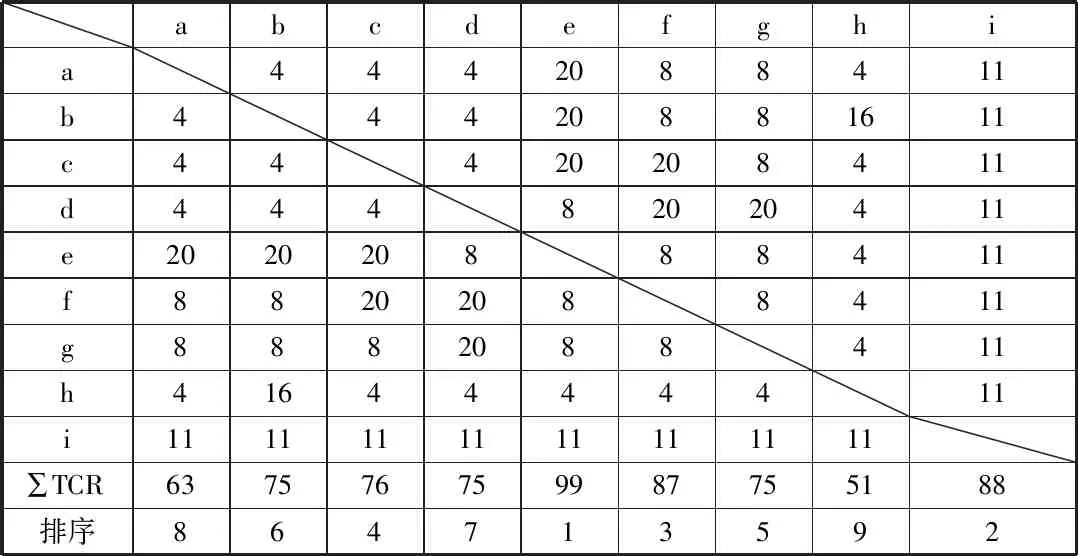

将L公司的车间分别用字母表示,现规定纺纱车间、漂染车间、织造车间、制衣车间、纱线仓库、布匹仓库、服装仓库,污水处理区以及办公区分别用字母a,b,c,d,e,f,g,h,i来表示。根据L公司实际物流量和路线比例,绘制如下物流相关表。

通过分析发现该公司各作业单位间的相互关系较为简单,特别是分别布置了用于存储纱线、布匹和服装的仓库之后,由于企业在各作业环节都遵循“先生产,先使用”的原则,因此,各个车间之间不再存在直接的物流动线关系,而是通过仓库将各个车间联系起来。

在进行物流分析的基础上,继续进行非物流分析,如作业单位间联系的便利性、与厂区进出口的距离,运输路线的流畅性等多个非物流因素并进行相应的分析,同样的,可绘制非物流关系图。

图3 物流相关图

(二)各区域综合分析。在分析了物流因素和非物流因素后,根据得到的相关表,根据公式(2),计算综合相关分数值。

CRij=mMRij+nNRij

(2)

其中,CRij为综合相互关系密切程度;MRij为物流强度相互关系等级;NRij为非物流强度相互关系等级;取物流和非物流关系在此布局中的重要性比例m:n=3:1。首先将综合相互关系进行等级划分,如表2所示。

表2 综合相互关系等级划分

结合对五个等级的TCR赋值,可以求得不同区域的TCR总得分,并对其进行排序,从而确定各个区域的接近程度,绘制接近程度排序表,如表3所示。

表3 各区域接近程度排序表

通过接近程度排序表,布置基本趋于合理,但是对于某些作业区之间的综合关系,仍需要人工进一步调整。其中,仓库e/f/g之间的物流关系等级为U级,进行综合计算之后,等级变为了O级,在此,将它们之间的关系调整为U级;污水处理区主要是针对漂染工序产生的废水进行处理,在布置时,应与漂染车间设置关系等级为A级。

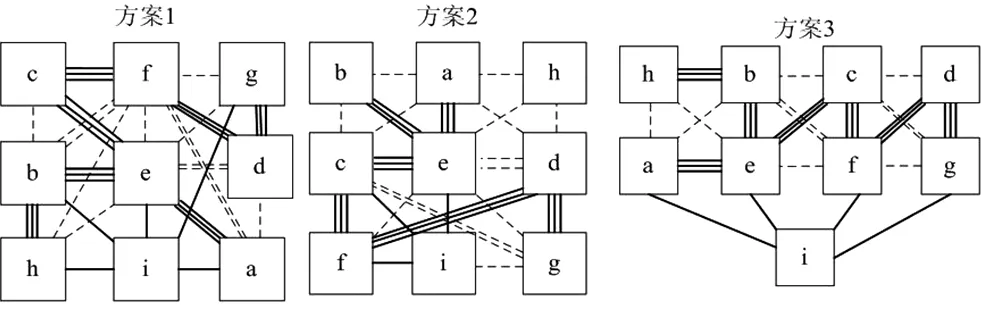

(三)各区域位置布置。通过综合分析,得到厂区内各作业区之间的联系和接近程度关系,以此为依据对各个区域的位置进行布置。按照TCR的大小决定优先布置的区域,同时也要考虑区域间等级关系的顺序,即从A级关系开始布置,依次对E、I、O、U等级进行布置,得图4所示三种不同方案的位置关系图。

图4 位置关系图

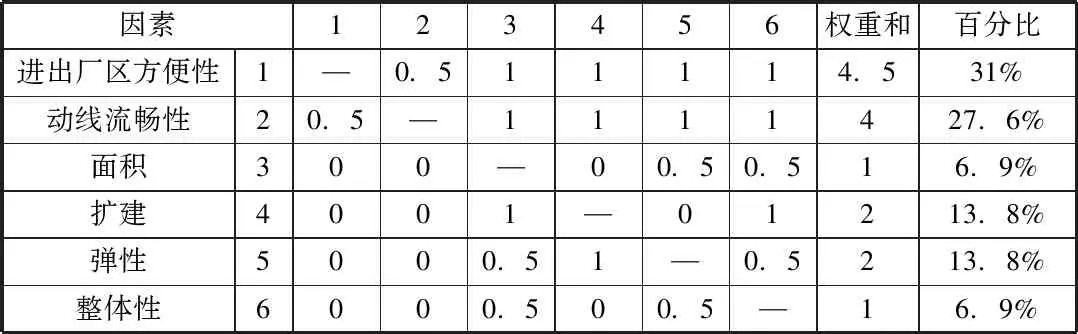

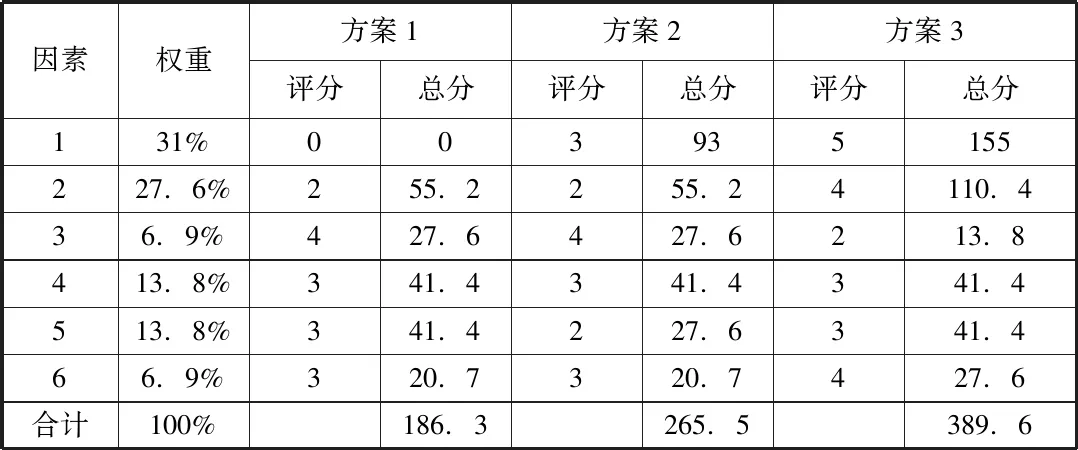

(四)方案选择及布局。根据图5可知,在进行布置时,可以得到多种布置方案,选择点评估法对所得到的三种方案进行评价,并完成方案的选择。首先,对各评估因素的全总进行分析,得表4。

表4 评估因素权重

确定满意程度等级,分别对应评分为5分,4分,3分,2分,1分,0分。根据公式(3)计算各个方案的总得分,并绘制表5。

总分=评分×权重 (3)

通过点评估法对三个方案进行了分数计算,综合分析之后,发现方案3得分最高,在三个方案中相对为最优方案,在进行布局时,选择方案3为依据,进行布局,最终L公司布局方案如图5所示。

图5 最终布局方案

四、总结

对L公司进行改进,将原来混合仓库改进为分别存储不同物品的三个仓库,并根据公司整体物流动线进行SLP布局规划,使公司物流动线更为顺畅,同时将仓库以及办公区布置在距离工厂出入口较近位置,为人员和货物的出入提供了便利。