长输管道斜接环焊缝安全评定研究

武 刚,贾海东,徐春燕,杨 钊,尧宗伟,朱大江

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中石油管道有限责任公司西部分公司 新疆 乌鲁木齐 830013)

0 引 言

长输管线施工建设期间,为了适应管段之间的角度不一致,通常采用斜接环焊缝的处理方式。现行建设期设计及施工标准GB 50253-2014《输油管道工程设计规范》和GB 50369-2014 《油气长输管道工程施工及验收规范》要求管道组对时,钢管对接角度偏差不得大于3°。在内压作用下,管道斜接环焊缝处会产生附加弯曲应力,附加弯曲应力和内压产生的薄膜应力叠加,从而会产生应力集中,导致管道承压能力下降,同时增加应力腐蚀开裂敏感性,从而降低服役寿命[1]。对于运行期发现钢管对接角度超标后,割管重焊返修将造成巨大的经济损失,为了合理确定斜接环焊缝的适用性,应对缺陷进行适用性评价[2],保障管道服役安全。

1 长输管道斜接环焊缝现场情况

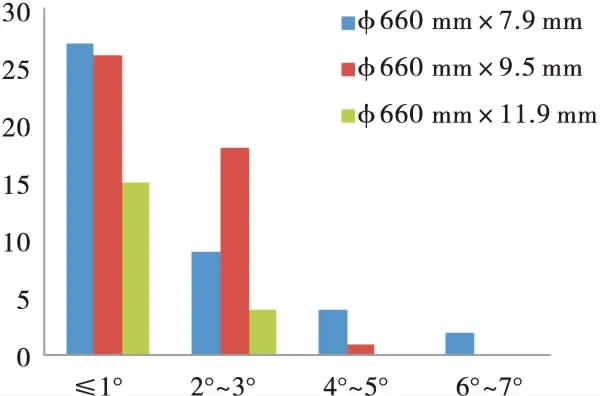

我国某输气管道工程,管道外径为Φ660 mm,设计压力为6.4 MPa,该管道所用钢管为X65钢级的螺旋埋弧焊管,壁厚为7.9~11.9 mm。采用漏磁检测工具、增强型几何工具和测绘检测工具,对该管道进行漏磁检测和几何检测[3-5]。检测结果表明,900 km管线检测范围内106道环焊缝存在斜接问题,其中7道斜接角度>3°,最大斜接角度为7°,这些环焊缝斜接情况统计分析结果如图1所示。

图1 管道斜接情况统计分析结果

2 斜接环焊缝评价

2.1 国内外评价标准对比

目前国内标准中SY/T 6477-2017《含缺陷油气管道剩余强度评价方法》给出了含斜接缺陷管道剩余强度评价方法,该标准技术上等同于API 579-2007《适用性评价》。API 579-2016《适用性评价》对上一版评价方法进行了更新,更新了薄膜应力引起的弯曲比例因子Rb的计算方法。

2.2 评价方法及流程

2.2.1 评价参数确定和限制条件

标准中对于斜接环焊缝的评价方法适用于钢管对接环焊缝斜接缺陷,且存在如下限制条件:

1)直径壁厚比小于20的管道。

2)直径壁厚比大于1 000管道的斜接评价。

3)斜接角度超过10°。

4)超建设标准斜接和附加载荷同时存在。

5)管道运行温度超过标准控制的温度或处于蠕变温度范围。

环焊缝斜接结构如图2所示。

图2 斜接环焊缝管道现场测量示意图

除管道设计、运行等基本数据外,评价需要测量以下数据:

(1)斜接角度θp。

(2)斜接特征长度Lp,定义为斜接两侧正常管道(受轴向力中心线)的最短水平距离。

(3)斜接高度δp。

2.2.2 评价流程和步骤

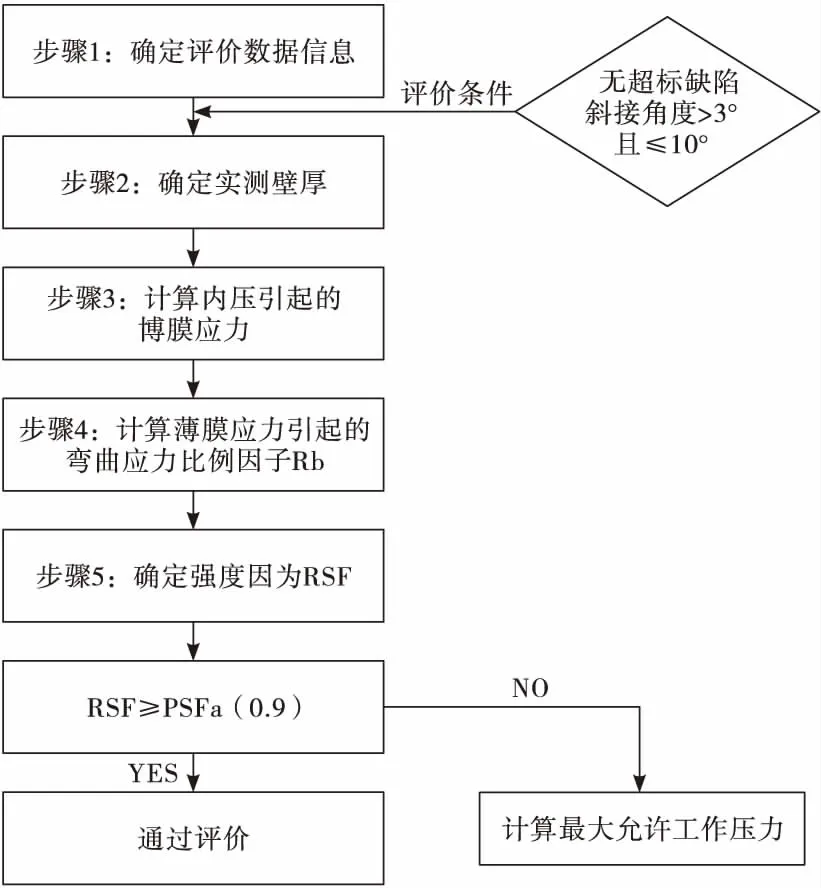

剩余强度评价法基于断裂力学基础,其对斜接环焊缝管道评价流程如图3所示。从图3可见,通过计算环焊缝的剩余强度系数RSF,并与许用剩余强度系数RSFa(0.9)进行比较,若RSF≥0.9,则通过评价,否则应进行管道降级,并计算得到降级后的安全运行压力。

图3 斜接环焊缝管道评价流程

对比SY/T 6477-2017《含缺陷油气管道剩余强度评价方法》和API 579-2016《适用性评价》,这两个标准对于斜接的评价方法基本一致,区别主要体现在弯曲比例因子Rb的计算方法不同,SY/T 6477-2017标准中Rb计算方法等同于上一版API 579-2007,而最新版API 579-2016对Rb计算方法进行了更新,主要表现在中间计算参量C1~C4增加至C1~C11。

2.2.3 斜接环焊缝剩余强度数值计算

根据图3所示的斜接环焊缝管道评价流程,用下列公式计算斜接环焊缝剩余强度因子RSF:

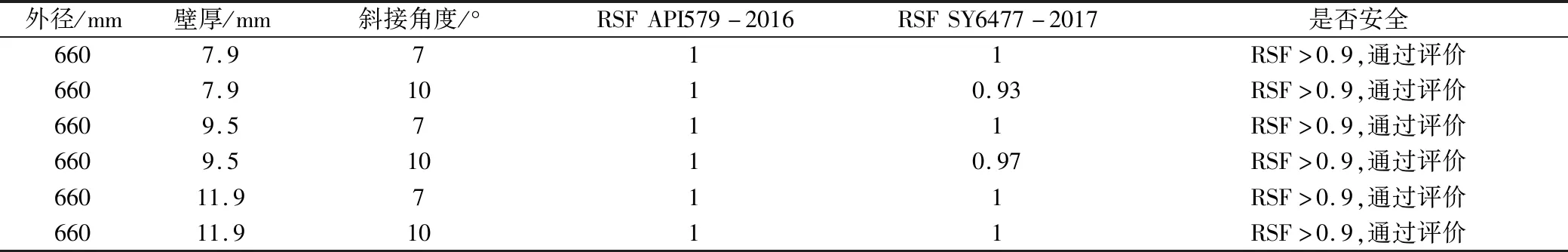

按照上述公式对该管线斜接环焊缝进行适用性评价,管道尺寸规格分别为Φ660 mm×7.9 mm、Φ660 mm×9.5 mm和Φ660 mm×11.9 mm,斜接角度1°~7°,取斜接角度最大值7°进行适用性评价;另外,对斜接角度10°进行计算评价,评价结果见表1。从表1的评价结果可见,同一斜接角度,壁厚越小(设计系数越高),斜接产生的弯曲应力越大。钢管壁厚相同时斜接角度越大,斜接产生的弯曲应力越大。在6.4MPa 工作压力下,依据SY/T 6477-2017和API 579-2016标准,该管线所有斜接角度均可以通过评价。

表1 斜接环焊缝评价结果

3 有限元模拟计算

为了进一步分析斜接环焊缝的受力情况,利用有限元软件ANSYS Workbench进行模拟计算,所计算的应力类型选择Von-Mises等效应力。

3.1 斜接应力有限元计算及安全评价

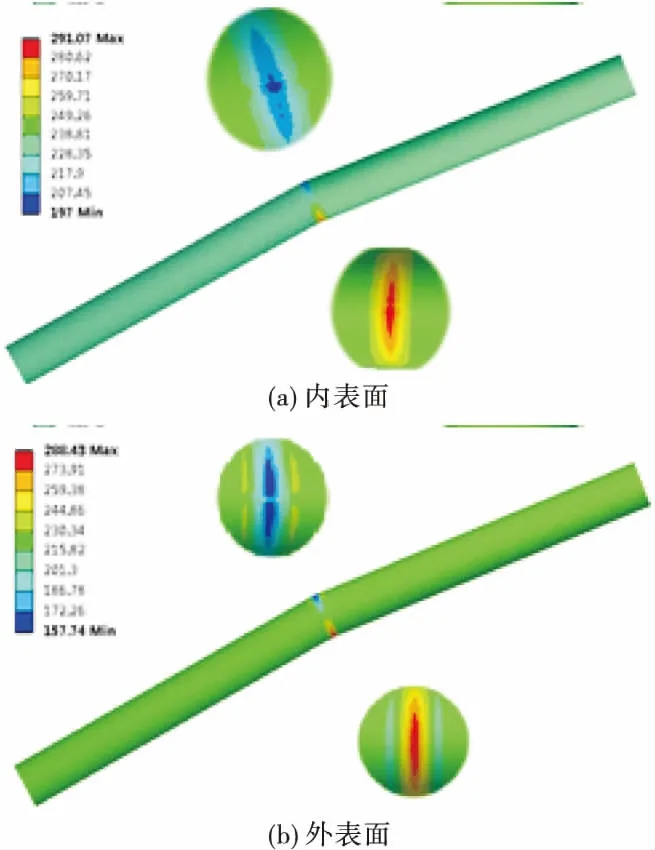

评价的输气管道所用钢管规格分别为Φ660 mm×7.9 mm、Φ660 mm×9.5 mm和Φ660 mm×11.9 mm,钢管钢级均为X65,斜接角度大多数为1°~3°,最大斜接角度为7°。有限元计算选择工况最为苛刻的Φ660 mm×7.9 mm规格进行建模计算。根据几何参数建立管道3D模型,焊缝按照管体等强度处理,焊缝余高忽略不计。X65材料屈服强度为450 MPa,抗拉强度取535 MPa,ANSYS中采用双线性模型,网格划分关注斜接部位的受力情况,应在斜接部位和管体厚度方向网格加密;为了提高计算效率,在轴向可适当增大网格密度。对管体两侧设置无摩擦约束,管体内表面施加内压6.4 MPa,以Φ660 mm×7.9 mm-7°斜接为例,计算结果如图4所示。

图4 Φ660 mm×7.9 mm 斜接7°应力云图

根据各斜接角度应力计算结果,统计各角度下内外表面应力,绘制曲线如图5所示。图5的结果表明:不同斜接角度下,管体应力大小保持稳定,内外表面应力变化趋势一致;内表面应力高于外表面应力;内夹角处应力水平高于管体压力。随着斜接角度增大,内夹角应力最大值不断增大,斜接角度为7°时内表面内夹角达到最大值291.1 MPa,比管体平均应力高61.1 MPa;外夹角处应力水平低于管体压力,随着斜接角度增大,内夹角应力最大值不断减小。

斜接应力有限元计算结果表明,Φ660 mm×7.9 mm斜接角度为7°时斜接应力最大,且未超过许用应力,所以该管线三种规格的斜接管道都能满足强度要求,评价结果和前文依据SY/T6477-2017《含缺陷油气管道剩余强度评价方法》和API579-2016《适用性评价》标准所评价的结果一致,但有限元方法能够明确斜接环焊缝的应力集中的部位以及应力分布情况。为了进一步研究斜接角度对应力集中的影响,将斜接角度增大至15°。计算结果统计曲线如图6所示。当斜接角度在10°~11°时,内夹角处应力值大于许用应力,不满足强度要求,该结果也符合评价标准中斜接角度不应超过10°的要求。

3.2 管道承受附加载荷时的斜接应力有限元分析

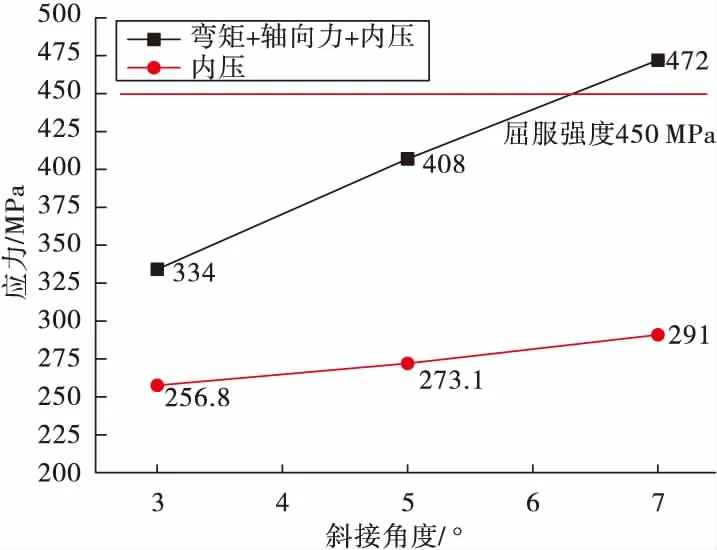

管道正常服役情况下受力主要包含由内压引起环向应力和由泊松效应引起的轴向应力(径向应力忽略不计),除此以外管道还受附加载荷影响,例如温差造成的轴向温度载荷,地层移动和地面占压引起的弯矩、扭转载荷等。文献研究表明[6],轴向附加载荷对斜接环焊缝处应力集中有影响,增加管道服役安全风险。因而利用有限元方法计算管道承受附加载荷时的斜接管道受力情况,对管道承受附加载荷和管道仅受内压工况下的斜接环焊缝应力水平进行对比分析,即选取Φ660 mm×7.9 mm X65管道,利用ANSYS软件设置载荷,在施加内压的同时,按照斜接环焊缝内夹角受力最大方向(内夹角处为拉应力)施加弯矩6×105N·m,同时模拟施加因温度差引起的48 MPa附加轴向载荷,分别计算Φ660 mm×7.9 mm X65、斜接角度为3°、5°、7°环焊缝应力。依据计算结果绘制对比曲线,如图7所示。

图7 附加载荷工况下和内压工况下的斜接环焊缝应力对比

从图7可见,增加附加弯矩和附加轴向力的工况和仅受内压相比,斜接环焊缝内夹角处应力随着斜接角度的变化更为明显,因此在管道设计和管道评价时应评估和计算管道承受附加轴向力和附加弯矩时斜接环焊缝内夹角处的应力。

4 结论及建议

1)针对所评价管道的106处斜接环焊缝,用SY/T 6477—2017《含缺陷油气管道剩余强度评价方法》和API 579—2007《适用性评价》对斜接环焊缝进行了适用性评价,评价结果为:该管道斜接环焊缝满足这两个标准的服役安全要求。

2)用有限元软件对较大规格的管道斜接环焊缝处的应力进行了模拟分析,分析结果为:环焊缝内夹角处应力最大,存在应力集中。在管道只承受内压的条件下,该管道斜接角度应力值满足强度要求,应力集中程度随着角度增加而增加。在管道承受内压、附加弯矩和附加轴向载荷时应力集中程度随着角度变化显著上升,因此在管道设计和管道评价时应评估和计算管道承受附加轴向力和附加弯矩时斜接环焊缝内夹角处的应力。

3)斜接管道斜接环焊缝处的应力集中存在安全隐患,管道施工单位在管道施工期间,应严格执行建设期标准要求,且管道的斜接角度不应超过3°。