不同电解液体系中高纯镁表面微弧氧化膜的组织与性能

(山东理工大学 材料科学与工程学院,淄博 255000)

镁在自然界中分布十分广泛,在地壳中约占2%,仅次于铝和铁。镁及其合金是工业中重要的结构材料,我国镁资源丰富,其中菱镁矿储量占全球总量的21%,白云石资源遍及我国各省区,另外青海盐湖也是重要的炼镁资源[1]。镁及其合金密度低,比强度和比刚度高,弹性模量小,其抗冲击性和切削性能较好,且具有优良的散热性、电磁屏蔽性及可回收性等[2-3]。镁在金属工程材料中的应用量仅次于铁、铝,被誉为“21世纪绿色金属工程材料”[4]。但由于镁的电化学活性高,其在环境中的耐蚀性较差,力学性能也差,这些限制了镁及其合金更广泛的应用[5-6]。对镁及其合金表面进行防腐蚀处理可提高其耐蚀性。微弧氧化技术是在有色金属表面原位生长陶瓷膜层,利用等离子体化学和电化学原理将基体与陶瓷层进行冶金结合,通过改变微弧氧化的工艺参数、电解液成分及电源类型均可获得不同质量要求的膜层,适用于镁、铝、钛、锆等金属及其合金[7-8]。本工作在前人研究的基础上[9-16],采用硅酸盐、铝酸盐、硅酸盐与铝酸盐复合3种不同电解液体系对纯镁进行微弧氧化表面处理,寻求最优的电解液配方,以期改善镁及其合金的综合性能。

1 试验

试验材料为纯镁,纯度为99.95%,具体化学成分如表1所示。采用哈尔滨工业大学工艺技术研究院研制的WHD-30型微弧氧化设备对试样进行微弧氧化。首先将纯镁用线切割机床加工成10 mm×10 mm×10 mm 的立方体试样,用汽油清洗掉试样表面油污,然后用钻孔机在试样其中一个面上钻孔,再用丝锥攻丝,然后依次用400、600、800、1 000、1 500、2 000号砂纸由粗至细水磨试样。最后将磨好的试样置于无水乙醇中超声清洗10 min,用吹风机吹干,装袋,编号后备用。

表1 高纯镁的化学成分(质量分数)Tab.1 Chemical composition of high purity magnesium (mass fraction) %

微弧氧化电解液为用去离子水配制的硅酸盐体系、铝酸盐体系、硅酸盐与铝酸盐复合体系(以下称复合体系)。所用试剂均为分析纯。硅酸盐体系主要由Na2SiO3·9H2O(8 g/L)、NaOH(2 g/L)组成,铝酸盐体系主要由NaAlO2(8 g/L)、NaOH(2 g/L)组成,复合体系主要由Na2SiO3·9H2O(8 g/L)、NaAlO2(6 g/L)和NaOH(2 g/L)组成。3种电解液中均添加了Na2B4O7·10H2O(1 g/L)和C3H8O3(5 mL/L)。微弧氧化试验在恒电压工作模式下进行,时间均为10 min,试验过程中采用循环冷却水使电解液温度保持在30°以下。试验采用经优化的电参数:电压420 V,频率500 Hz,占空比30%。在3种电解液体系中制备的微弧氧化膜试样(各4个),分别用微弧氧化膜Ⅰ、Ⅱ、Ⅲ表示。

采用TR100袖珍式粗糙度仪测量微弧氧化膜的表面粗糙度。每个试样上选择15个检测点进行测量,测量时保证测量仪的触针与被测试样表面垂直接触。去掉测量中最大值和最小值,取剩余检测点的平均值作为表面粗糙度的结果。

采用XJP-6A光学显微镜对微弧氧化膜试样截面进行观察,并测量其厚度,结果取5个不同位置的平均厚度。

采用XRD-6000X型X射线衍射分析仪(XRD)对微弧氧化膜的物相组成进行测试,靶材为铜靶,加速电压为40 kV,扫描模式为联动连续扫描,扫描速率5°/min,步长0.02°,扫描范围20~90°,测试结束后用Jade软件对结果进行分析,并用Origin软件绘制图表。

采用Quanta 250扫描电镜(SEM)对微弧氧化膜进行表面形貌观察,并用扫描电镜配置的能谱仪(EDS)对微弧氧化膜表面微区进行成分分析。

采用CHI660C电化学工作站对微弧氧化膜进行电化学测试。铂电极为辅助电极,饱和甘汞电极为参比电极,微弧氧化膜试样为工作电极(使用石蜡封装,保留1 cm2工作面积)。腐蚀液为3.5%(质量分数)NaCl溶液,扫描速率为0.001 V/s,检测开路电位,绘制塔菲尔曲线,以此来计算自腐蚀电流密度与自腐蚀电位,判断试样的耐蚀性。

2 结果与讨论

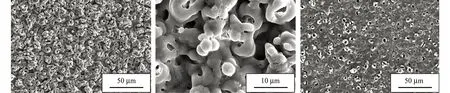

2.1 微弧氧化膜的表面形貌

从图1中可以看出:在不同电解液体系中制备的微弧氧化膜表面均呈灰白色,由许多熔融烧结的圆球状凸起和大小不一的微孔组成,这些微孔分布不规则,且出现大孔内套小孔的现象。微弧氧化膜Ⅰ表面孔径较大,孔洞凸起明显,并有少量微裂纹,如图1(b)所示;微弧氧化膜Ⅱ表面微孔孔径最大,孔洞分布不均,且有明显微裂纹,如图1(d)所示;微弧氧化膜Ⅲ表面微孔最小,孔洞分布不均,且有少量微裂纹,如图1(f)所示。

以上试验结果表明:在铝酸盐体系和复合体系中,微弧氧化反应不太稳定,易产生絮状Al(OH)3沉淀,反应异常激烈,尤其是在铝酸盐体系中,制备的微弧氧化膜的微孔孔径最大,凸起最为明显。在微弧氧化过程中,电解液中的离子在电场的作用下极化,阴离子不断吸附到试样表面,形成一层阳极氧化膜,当电压持续升高至击穿电压时,氧化膜的薄弱环节被迅速击穿,介电稳定性失衡,产生大量不连续放电的通道,即微孔。这些放电通道是大量气体逸出,熔融物向外喷溅形成的。微裂纹的形成可能是由于熔融物质暴露于冷电解质时淬火造成的,极端放电具有很高的输入能量,引起大量氧化膜和基材的熔合。最后,熔融物质向表面流出,与冷电解质相遇形成大的陶瓷颗粒[17]。微孔处是应力集中的部位,所以裂纹穿过了微孔。微孔周围的凸起部分是熔融的氧化物沿放电通道喷出,遇到冷的电解液,在试样表面凝固而形成的[18]。微弧氧化反应期间,这一过程反复进行,膜层不断被击穿,造成了某些区域存在大孔套小孔的现象。在低倍数下,还可看到表面较粗糙的微弧氧化膜处存在明显的堆状熔融物凸起。综合分析,微弧氧化膜Ⅲ的孔洞最小也最为均匀,因此其致密性最好,微弧氧化膜Ⅰ的次之,微弧氧化膜Ⅱ的最差。

(a) 微弧氧化膜Ⅰ,低倍 (b) 微弧氧化膜Ⅰ,高倍 (c) 微弧氧化膜Ⅱ,低倍

(d) 微弧氧化膜Ⅱ,高倍 (e) 微弧氧化膜Ⅲ,低倍 (f) 微弧氧化膜Ⅲ,高倍图1 微弧氧化膜的SEM形貌Fig.1 SEM morphology of micro-arc oxidation coatings Ⅰ (a,b),Ⅱ (c,d)and Ⅲ (e,f)at low and high magnifications

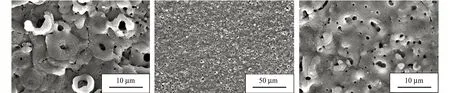

2.2 微弧氧化膜的化学成分及物相

2.2.1 化学成分

从图2中可以看到:微弧氧化膜Ⅰ表面镁元素含量最高,其次是氧元素、硅元素和少量钠元素,其中镁、氧元素的质量分数都超过了40%,说明该微弧氧化膜的主要成分是镁和氧;微弧氧化膜Ⅱ表面主要富含镁、铝、氧等元素,且铝含量高于氧含量,说明镁、铝、氧为主要的成膜物质;微弧氧化膜Ⅲ主要富含镁、铝、氧和硅等元素,即镁、铝、氧和硅为主要的成膜物质。微弧氧化膜Ⅲ的硅含量低于微弧氧化膜Ⅰ的,铝含量低于微弧氧化膜Ⅱ的,这可能与电解液的成分及反应的激烈程度有关。

2.2.2 物相

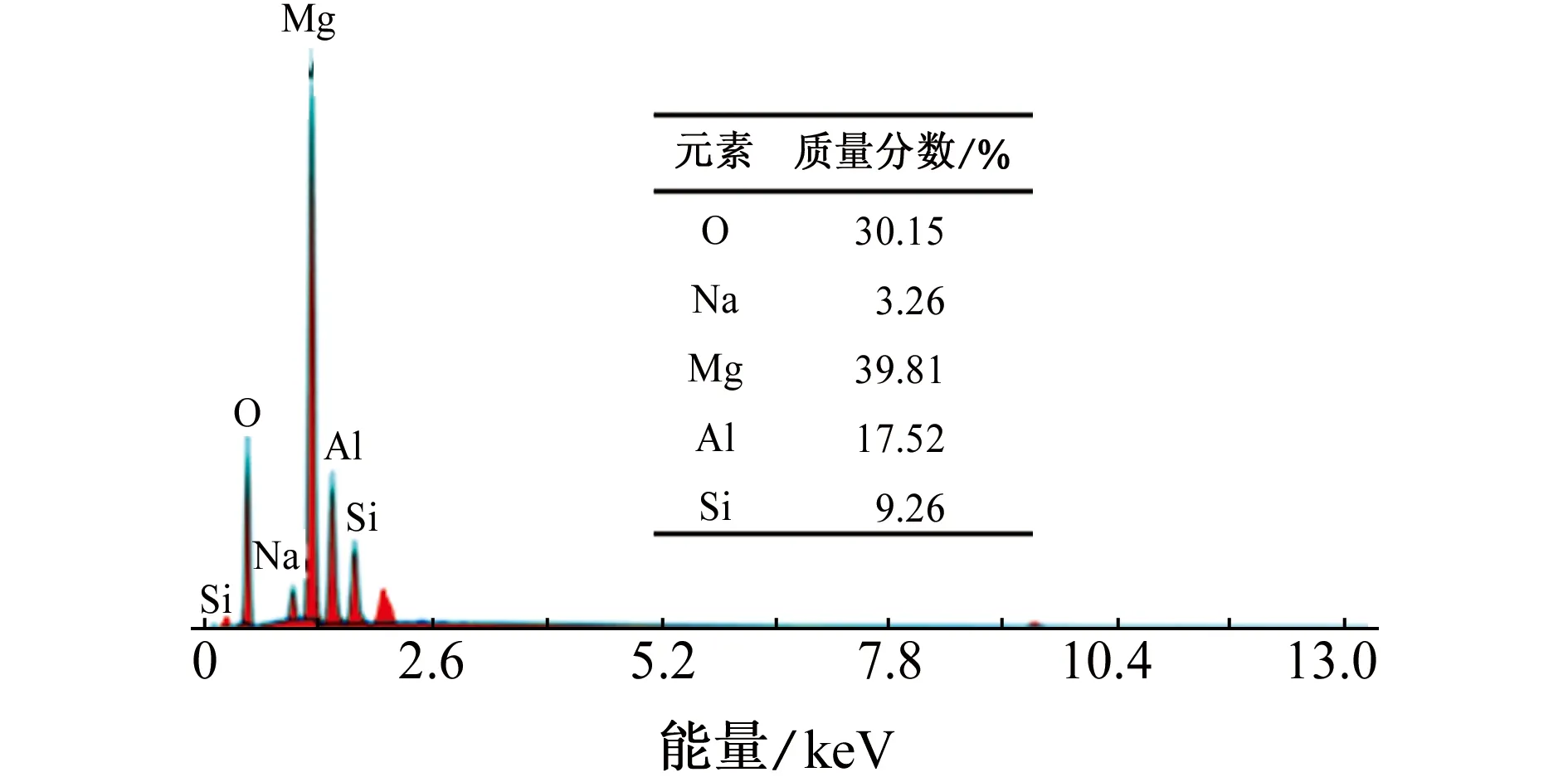

2.3 微弧氧化膜的厚度与表面粗糙度

从图4中可以看出:微弧氧化膜Ⅰ的厚度为34.54 μm,微弧氧化膜Ⅱ的厚度为32.08 μm,微弧氧化膜Ⅲ的厚度为25.27 μm,微弧氧化膜的厚度在一定程度上决定了膜层的腐蚀速率[17,20];微弧氧化膜Ⅰ的表面粗糙度最大,为0.36 μm,微弧氧化膜Ⅱ的表面粗糙度为0.31 μm,微弧氧化膜Ⅲ的表面粗糙度最小,为0.19 μm。微弧氧化是在能量极高的条件下进行的,在反复的熔融、凝固过程中氧化膜会产生很多细小的颗粒,这些颗粒黏附在膜层表面,增加了膜层的表面粗糙度。

(a) 微弧氧化膜Ⅰ

(b) 微弧氧化膜Ⅱ

(c) 微弧氧化膜Ⅲ图2 各微弧氧化膜的EDS分析结果Fig.2 EDS spectrum analysis of micro-arc oxidation coatings Ⅰ (a),Ⅱ (b)and Ⅲ (c)

2.4 微弧氧化膜的耐蚀性

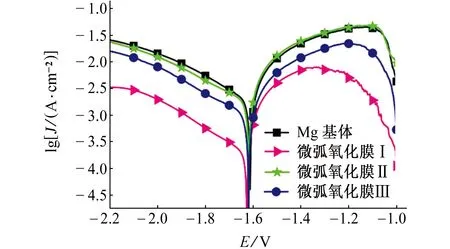

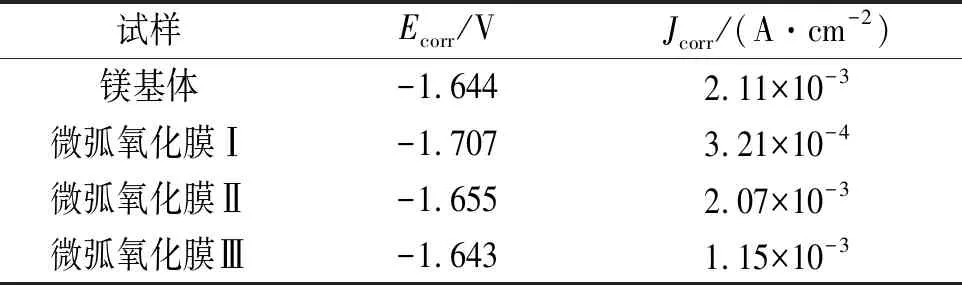

在电化学腐蚀中,自腐蚀电位越高只能说明材料的腐蚀倾向越小,但并不能反映腐蚀速率的快慢,而自腐蚀电流密度才是反映腐蚀速率的重要指标。图5为各微弧氧化膜层和镁基体在3.5% NaCl溶液中的极化曲线,再根据极化曲线拟合得各试样的自腐蚀电流密度和自腐蚀电位,如表2所示。

从图5和表2中可以看出:在浸泡过程中,3种微弧氧化膜的自腐蚀电位较接近,均在-1.6 V附近,不能准确反映出膜层的腐蚀快慢;镁基体的自腐蚀电流密度最大,说明镁基体的腐蚀最快,耐蚀性最差;微弧氧化膜Ⅰ的自腐蚀电流密度最小,比镁基体、微弧氧化膜Ⅱ和微弧氧化膜Ⅲ的均下降了一个数量级,说明其腐蚀最慢,耐蚀性最好。

一般来说,膜层的耐蚀性由膜层的表面孔径、厚度以及生成相共同决定[20],综合来看,微弧氧化膜Ⅰ表面孔径相对较小、厚度最大、生成的Mg2SiO4属高温晶体相,因此该微弧氧化膜具有最好的耐蚀性。

(a) 微弧氧化膜层Ⅰ (b) 微弧氧化膜层Ⅱ (c) 微弧氧化膜层Ⅲ图3 各微弧氧化膜层的XRD谱Fig.3 XRD patterns of micro-arc oxidation coatings Ⅰ (a),Ⅱ (b)and Ⅲ (c)

3 结论

(1)镁基体在复合体系中微弧氧化后生成的膜层最为致密均匀,在硅酸盐体系中生成的膜层相对致密,在酸盐体系中生成的微弧氧化膜的组织致密性最差。

图4 各微弧氧化膜层的厚度和表面粗糙度Fig.4 Thickness and surface roughness of micro-arc oxidation coatings

图5 各微弧氧化膜和镁基体在3.5% NaCl溶液中的极化曲线Fig.5 Polarization curves of micro-arc oxidation coatings and Mg substrate in 3.5% NaCl solution

表2 各微弧氧化膜和镁基体在3.5% NaCl溶液中极化曲线拟合的电化学参数Tab.2 Fitted electrochemical parameters of polarization curves of micro-arc oxidation coatings and Mg substrate in 3.5% NaCl solution

(2)在硅酸盐体系中生成的微弧氧化膜主要由MgO和Mg2SiO4构成,在铝酸盐体系中生成的微弧氧化膜主要由MgO和MgAl2O4构成,在复合体系中生成的微弧氧化膜主要由MgO、Mg2SiO4和MgAl2O4构成。Mg2SiO4、MgAl2O4的生成均能有效地提高基体的耐蚀性。

(3)在3种电解液中微弧氧化后,厚度最厚的微弧氧化膜是在硅酸盐体系中生成的,其厚度为34.54 μm,表面粗糙度最小的微弧氧化膜是在铝酸盐体系中生成的,为0.19 μm。

(4)电化学测试可知,在硅酸盐体系中生成的微弧氧化膜具有最好的耐蚀性。