小曲线半径隧道管片姿态检测与分析

朱智洪,刘全海,赵尘衍

(1.常州市轨道交通发展有限公司,江苏 常州 213022; 2.常州市测绘院,江苏 常州 213003;3.常州市地理信息智能技术中心,江苏 常州 213003)

1 概 述

在城市轨道交通工程线路设计中,受到城市规划、既有建(构)筑物等因素的影响,小曲线半径段频繁出现。小曲线半径段隧道盾构施工较常规盾构施工存在较大的难度,对盾构施工技术提出了更高的要求[1]。若盾构隧道成型管片位移过大将不能满足隧道线型设计的要求,同时还会导致管片破损、渗漏水等灾害[2]。

常州轨道交通工程在建设过程中要求施工单位对于成型管片逐环检测,以便实时掌握隧道线型与设计值的偏差情况,从而优化盾构掘进参数、盾构姿态和管片选型,提高施工质量。

本文对常州轨道交通1号线某小曲线半径隧道区间片姿态检测技术进行阐述,并对成型管片姿态进行分析,提出合理的施工控制措施,为类似小曲线半径隧道工程提供借鉴。

2 管片姿态检测

隧道内成型管片检测一般采用全站仪配合管片尺的方式进行。管片尺为特制的固定长度合金尺,尺上安装有管水准器并在正中位置贴有反射片,管片尺的放置方式如图1所示,检测时需确保管片尺放置稳固,且管水准器中气泡居中。

在小曲线半径隧道中通视情况较差,为了提高测量效率,可采用自由设站法进行全站仪的测站架设,如图2所示。

图2中P为设站点,A、B为坐标已知的平面控制点。在待检测管片附近两个平面控制点上安置棱镜,并在两平面控制点中间合适位置架设仪器。通过对两个已知平面控制点进行边角观测,计算出测站点平面坐标及进行定向。在测站附近的高程控制点上安置固定长度的对中杆,观测并记录下测站点与高程控制点之间的高差。

图1 管片尺的放置

图2 自由设站法

设站完成后操作全站仪对管片尺上的反射片进行观测,确保全站仪十字丝切准反射片中心,记录下平面坐标与高差,并根据测站点与高程控制点之间的高差反算出反射片中心高程值。

各环管片姿态值测量完成后进行数据整理,根据成型隧道的固定直径与已知的管片尺长度将测量到的反射片中心高程归算为管片中心高程,得到各环的管片姿态三维坐标值。

3 管片姿态检测成果分析

3.1 管片姿态检测成果

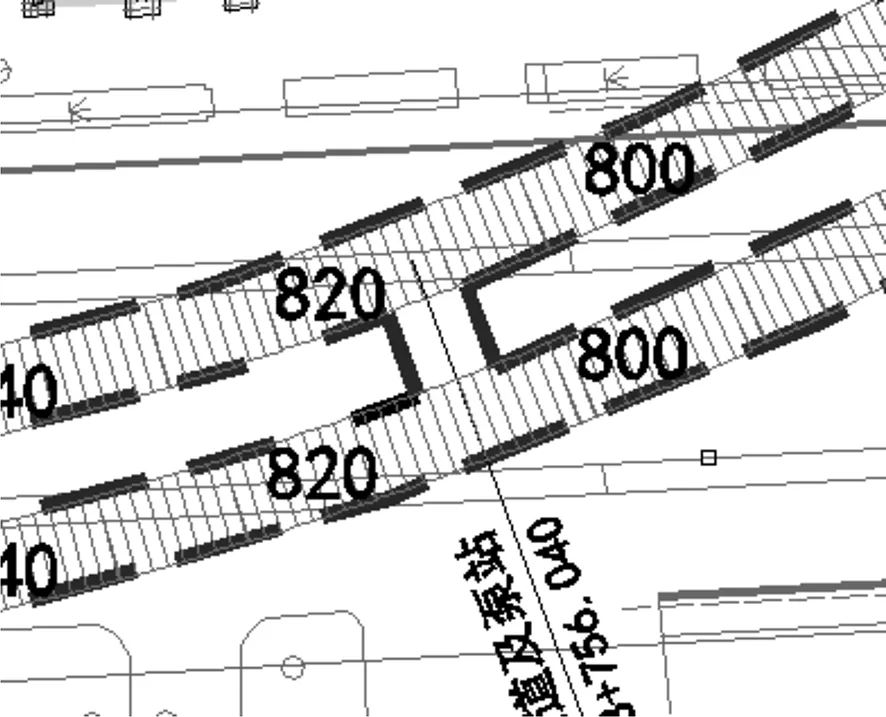

常州轨道交通1号线某区间为S形曲线段,长度约 1 364.64 m,埋深范围 11.9 m~24.3 m,最小曲线半径 R=300 m,最大纵坡坡度25.4%。区间设置两个联络通道,位置分别为445环~448环和825环~828环,其中第一个联络通道位于直线段,第二个联络通道位于R300曲线段,如图3、图4所示。

图3 直线段联络通道位置

图4 曲线段联络通道位置

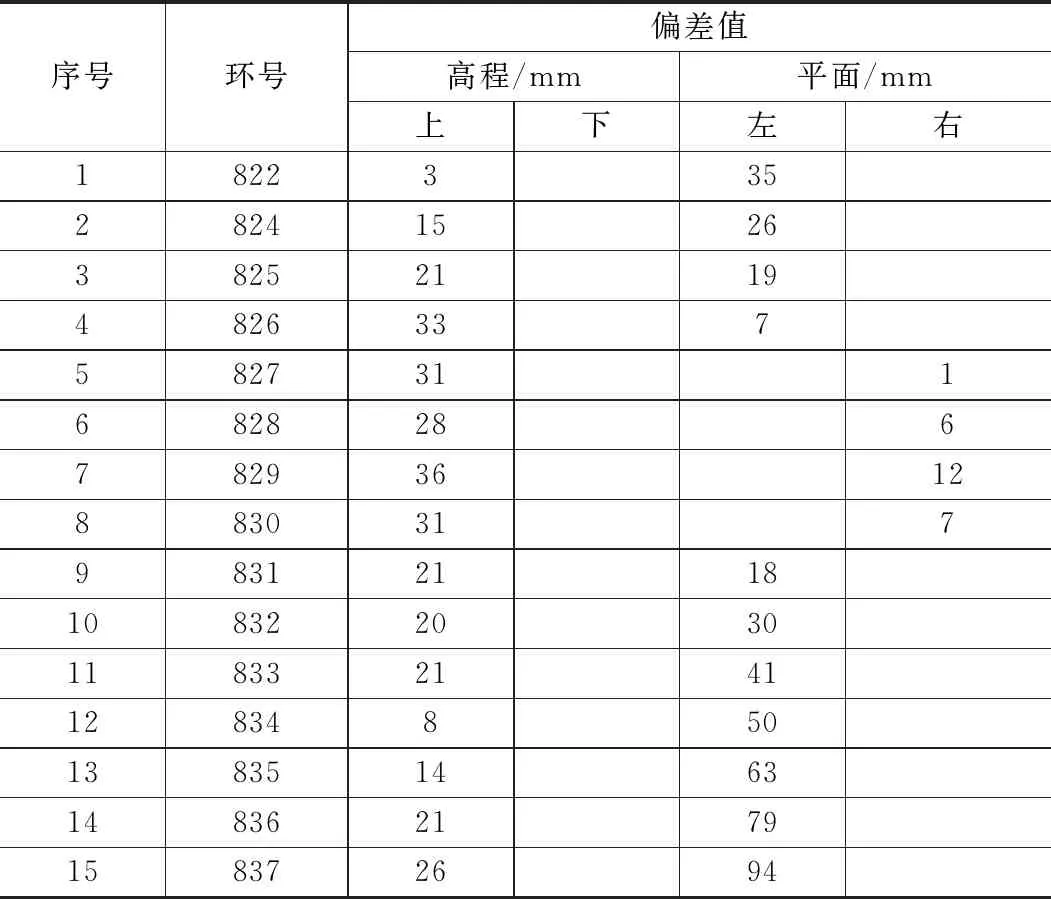

为了严格控制常州轨道交通工程隧道线型的质量,业主单位对管片姿态平面与高程方向上的偏差控制值均要求为 5 cm。在R300曲线联络通道施工期间,盾构机姿态控制出现过偏差,最大处偏差 9.7 cm。管片拼装完成后,出现“左移”情况,最终测得成型管片偏差最大为 15 cm,左、右线情况基本相同。左线钢管片拼装前通用环成型管片与拼装后成型钢管片姿态偏差情况分别如表1、表2所示。

左线钢管片拼装前通用环成型管片姿态偏差值 表1

左线钢管片拼装后成型钢管片姿态偏差值 表2

3.2 成型管片水平偏差超限原因分析

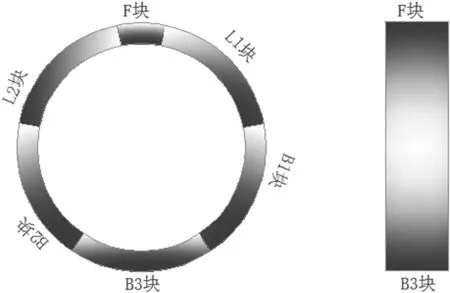

该区间曲线段联络通道处成型管片水平方向偏差超限,其原因主要在于钢管片与通用环管片之间存在差别。钢管片为标准管片,不具有楔形量,环宽均为 1.2 m,而通用型管片为具有 3.72 cm楔形量的管片,如图5、图6所示。

图5 钢管片示意图

图6 通用环管片示意图

钢管片不具有楔形量,而钢混管片虽然具有楔形量,但设计拼装点位为16点(正上方),左右楔形量抵消,故此四环管片左右无法建立楔形量,而在R300右转曲线上,拼装四环没有楔形量的管片,会导致管片与设定线路曲线不符。为保证盾尾间隙均匀,盾构机姿态需配合管片左偏,进而造成了钢管片后成型管片水平偏差超限情况。同时,因联络通道掘进前基本处在下穿房屋区域段,为保证盾构机及线路姿态,施工时未进行过多的姿态纠偏,实际盾构机姿态偏移量为 3 cm。

3.3 施工控制措施

针对上述情况,为减小盾构机姿态及成型管片与设计轴线间的偏差,可在实际施工过程中采取以下几项控制措施:

(1)提前调整盾构姿态

在拼装钢管片之前,提前将盾构姿态偏移至曲线内侧,采用割线掘进。但是由于R300小曲线半径每环的楔形量就要 2.5 cm,且需错缝拼装等条件限制,可在进入钢管片前将盾构机姿态右偏约 3 cm,如图7所示。这样从一定程度上减小了拼装4环没有楔形量的钢管片后带来的姿态偏移。

图7 盾构姿态预偏示意图

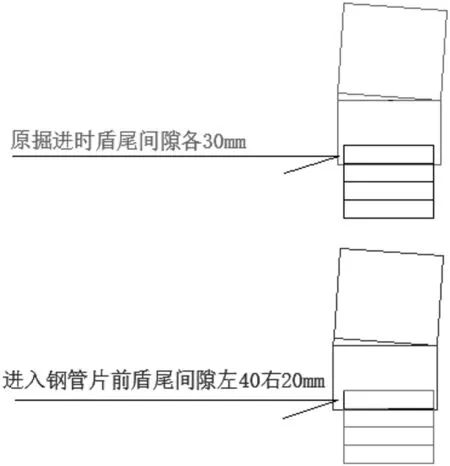

(2)提前调大转弯外侧一面盾尾间隙

为减小盾构机偏移量,可将一般情况下的左右间隙各 30 mm提前变化为(以右转为例),左侧 40 mm,右侧 20 mm,这样也在一定程度上减小了因钢管片没有楔形量带来的姿态偏移,如图8所示。

图8 进入钢管片前盾尾间隙调整图

3.4 盾构姿态调整

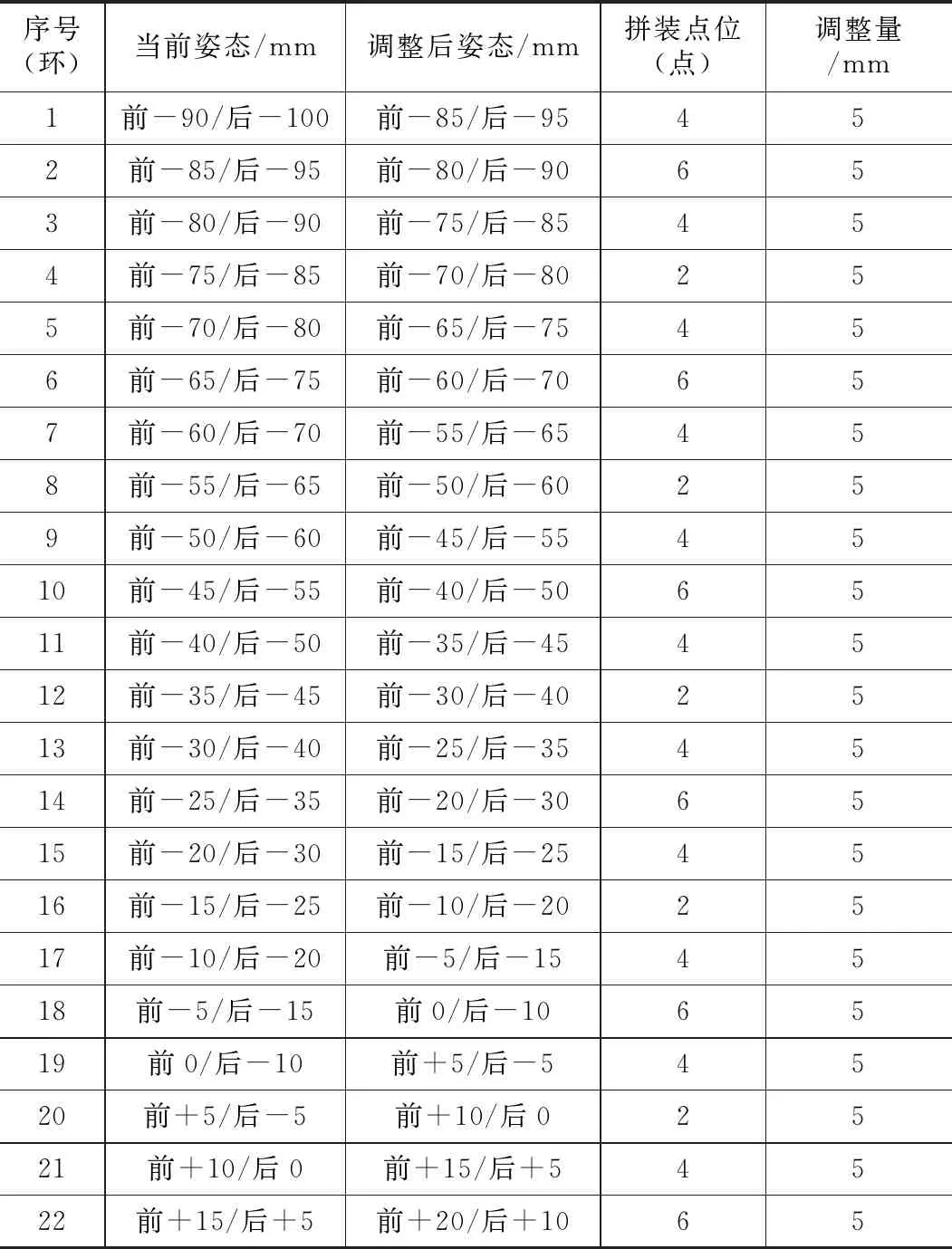

针对管片姿态水平方向发生偏差的客观情况,本着“微调”“勤纠”的原则,通过22环的调整周期对盾构机姿态进行调整,具体调整方案如表3所示。

盾构机水平姿态调整表 表3

通过22环的盾构机水平姿态调整,已将盾构机姿态由偏左侧 10 cm调整至距设计线路中心 2 cm以内,满足限差要求。

4 总 结

在本区间曲线段联络通道钢管片拼装前,虽采取了一定措施将成型管片水平偏差量由理论的 21 cm缩小到 15 cm,但由于4环钢管片在R300半径下无法调节楔形量补偿,采取的措施虽可以减小偏移量,但无法完全避免成型管片姿态偏移,故造成了管片姿态超限的情况。

对于小曲线半径联络通道施工,可总结出以下几点建议:

(1)尽可能在设计过程中,避免在曲线段进行钢管片拼装,以减小施工难度;

(2)如果由于最低点等因素限制,必须将联络通道设计在曲线段,最好在设计该处钢管片时,能够根据拼装点位和曲线大小及转弯方向,设计匹配的带有楔形量的钢管片,从而保证曲线段钢管片拼装时,避免管片成型后姿态超限;

(3)施工单位在进行小曲线半径联络通道施工时提前采取控制措施,尽量减小成型管片姿态与设计值之间的偏差量,在施工作业中精益求精。