电解铜大容量整流装置直流电流校验实践

林福坤

(紫金铜业有限公司, 福建 龙岩 364204)

0 前言

电解铜大容量整流装置是一种将三相工频交流电转换成电压可调的直流电的装置。系统输出电压依靠调压变压器通过27级有载开关粗调,同时通过晶闸管细调达到稳流效果。某公司300 kt/a阴极铜电解项目的整流装置采用双反星带平衡电抗器(非同相逆并联)晶闸管整流(内置式平衡电坑器),单机24脉波,两套同时投入运行后形成48脉波;整流装置输出额定电压DC210 V、额定电流DC45 kA;采用永久不锈钢阴极工艺,该工艺具有极间距小、电流密度高、电流效率高、残极率低等优点。但是随着生产的进行,目前电解东区整流装置总出口电流反馈显示的数值与设定值存在较大差异,影响了电流传感器的输出精度。

1 电流密度和电流效率

电流密度和电流效率是影响阴极铜质量和产量的重要因素。

1.1 电流密度

电流密度是指每平方米阳极或者阴极表面通过的电流安培数[1]。在电解过程中,阳极不断溶解引起板面尺寸的变化,而阳极电流密度会随着板身面积的缩小而增大。在生产实践中,通常所说的电流密度是对阴极而言的,实际阴极电流密度是指阴极的平均电流密度,标志着电极过程的强度。在电流密度允许范围内,电解槽数相同情况下电流密度越高,阴极铜的产量就越多[2]。

电流密度的计算见式(1):

Dk=I/(2nLW)

(1)

式中:Dk—— 阴极电流密度,A/m2;

I—— 通过阴极的电流强度 ,A;

L—— 阴极的有效长度(浸入电解液深度),m;

W—— 阴极的宽度,m;

n——每槽装入的阴极块数。

1.2 电流效率

电流效率是指铜电解精炼过程中,阴极铜的实际析出量与理论析出量的百分比[3],即:

η=实际析出量/理论析出量×100%=

M/(qItn)×100%

(2)

式中:η——电流效率,%;

M——当日通电电解槽阴极铜的实际析出量,t;

q——铜的电化当量,为1.186×10-6t/A·h

I——生产电流强度,A;

t——实际通电时间,h;

n——当日通电出铜的电解槽个数。

2 整流装置直流电流现存的问题

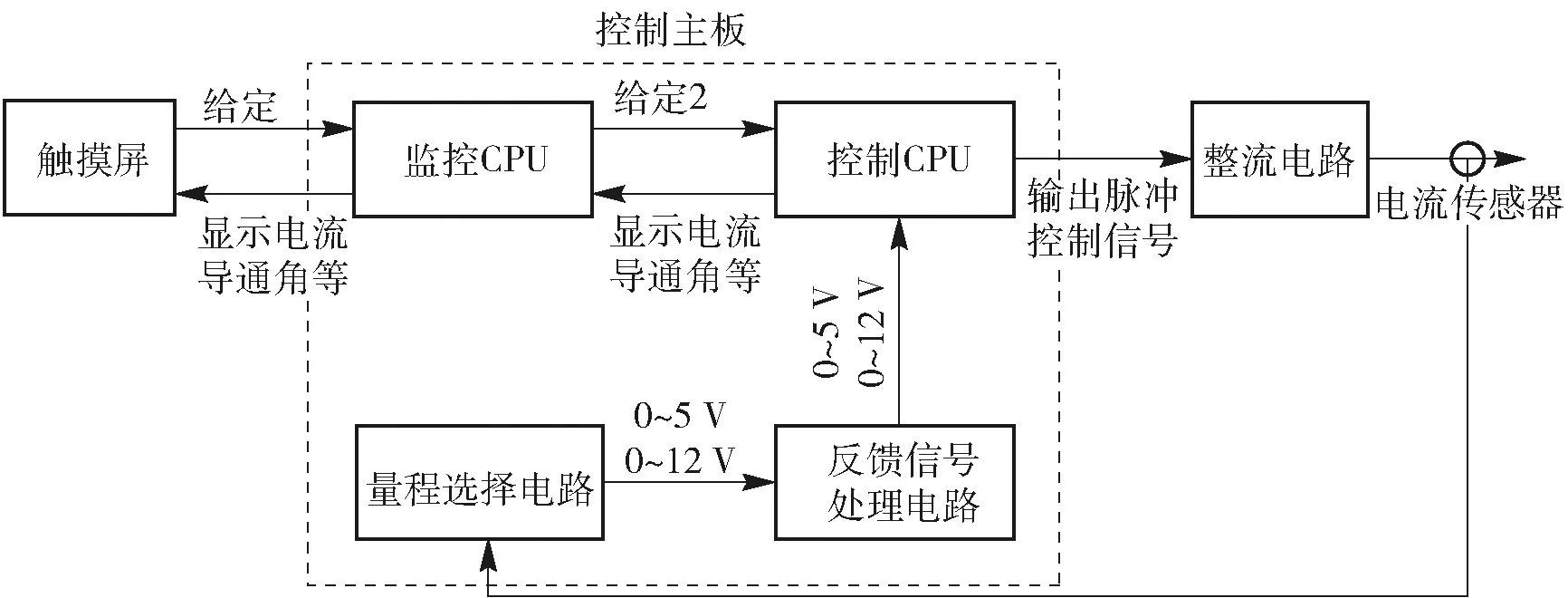

图1 某公司整流装置控制原理示意图

某公司电解厂房采用双跨结构,分东、西2个系统,每个系统分4个系列,每个系列含8组电解槽,每组15个电解槽,即每个系统有480个电解槽,2个系统共960个电解槽。每个系统各使用1套九江历源生产的KES-45 kA/210 V大容量整流装置,其直流电流测量控制反馈系统各由4个12.5 kA的分臂直流电流传感器和一个总出口50 kA直流电流传感器组成。生产电流在整流装置触摸屏相关界面根据工艺生产要求直接设定,且触摸屏主界面显示4个分臂反馈电流和总出口反馈电流。

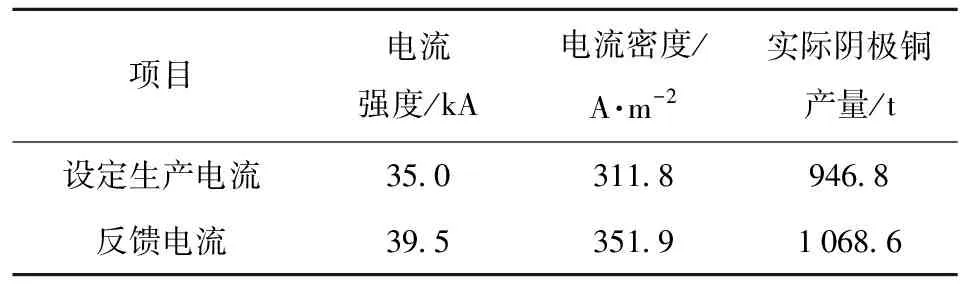

某公司现有电解槽阴极有效长度为1.029 m,阴极宽度为1.01 m,每槽装入的阴极块数为54,平均电流效率为99%,电解槽个数为960个,通电时间为24 h,根据公式(1)和(2)计算电流密度和实际阴极铜产量,计算结果见表1。

表1 不同电流下的电流密度和实际阴极铜产量

根据表1可以看出:

1)目前电解东区整流装置总出口电流反馈显示的数值与设定值存在较大差异。当设定电流为35.0 kA时,反馈电流高达39.5 kA,最大相差4.5 kA,远大于直流电流传感器±1%的出厂精度。

2)生产电流设定值和反馈值的差异对电流密度和阴极铜产量的影响非常大。故无论是从生产工艺控制还是从设备管理的角度出发,均须彻底处理该问题,在确保电流准确性的前提下,使设定值和反馈值接近一致。

3 整流装置的控制原理分析

某公司采用九江历源KES-45 kA/210 V大容量整流装置,其控制原理如图1所示。

3.1 控制主板各单元功能简介

控制主板包括监控CPU、控制 CPU、量程选择电路、反馈信号处理电路4个单元。

1)监控CPU。负责与触摸屏通讯,并将触摸屏上设定的生产电流等工作参数下传给控制CPU,同时将整流装置相关工况信息上传给触摸屏显示。

2)控制CPU。负责接收给定、反馈等信息做出输出控制。

3)量程选择电路。负责将电流传感器输出的电压信号转换成直流0~5 V,并可根据需要选择合适的量程通道,以免超出检测范围。

4)反馈信号处理电路。负责将 0~5 V的反馈信号处理成控制CPU的AD接口可接受的 0~5 V信号,并实现阻抗匹配。

3.2 设定电流的传递过程

3.2.1 设定电流成为实际电流的过程

设定电流成为实际电流的过程:直流电流传感器反馈输出电压信号→量程选择电路→反馈信号处理电路→控制CPU的 AD 接口。控制CPU的 AD接口将 0~5 V的模拟信号转成0~1 024的数字量,将该数字量乘以直流修正系数结果作为数字反馈,一方面作为反馈量送到PID调节程序作调节用,另一方面经数字滤波(每800 ms的平均值)作显示数字量传给监控CPU。监控CPU将这一显示数字量乘以直流量程/1024的结果作为电流显示值上传给触摸屏。

直流修正系数是为了避免到用户现场需使用相关工具调整反馈信号处理电路,同时也是为了实现只要出厂前调试好硬件电路,便可使用不同的修正系数来实现更换控制主板而不需调整硬件电路。

3.2.2 实际电流与显示电流的调整方法

实际电流与显示电流的调整方法是将控制系统打到开环,给定导通角,这样没有调节过程,可比较直观地实现调整。电流传感器输出5 V时对应电流为10 kA,直流修正系数为1 024,导通角为100°,显示电流为5 kA,电流传感器的反馈电压为 2.4 V(折算成真实的电流就是4.8 kA),此时要达到显示电流与实际电流一致的目的,则应修改直流修正系数,其修改结果=(4 800/5 000 )×1 024=983,将直流修正系数改为983,则显示电流就变成了4.8 kA。

4 整流装置的校验及效果

4.1 电流传感器的校验

生产电流在整流装置触摸屏相关界面根据工艺生产要求直接设定, 4个12.5 kA的分臂直流传感器反馈信号进入控制主板参与闭环反馈控制;总出口50 kA直流传感器则直接进入PLC的AI模块作为电流反馈显示比较用。因此,4个分臂直流传感器的校验工作是最主要的,为了最大程度减少因大电流传感器校验导致整流装置停电的时间,某公司采用如下方法进行校验:

1)准备1个生产厂家出厂前校准过的标准12.5 kA电流传感器X,再准备一个库存的备用12.5 kA电流传感器Y。

2)将X和Y安装到第一个分桥臂A引出铜排上,采用FLUCK 87V万用表分别在35 kA、28 kA、20 kA设定电流下实测X输出电压值,分三次调节Y使之与X输出电压值一致。

3)将整流装置电流降到0,拆除X和现用的电流传感器,将校验后的Y留在该分臂使用。

4)按照前三个步骤循环,完成剩余的B、C、D三个分桥臂电流传感器的校验。

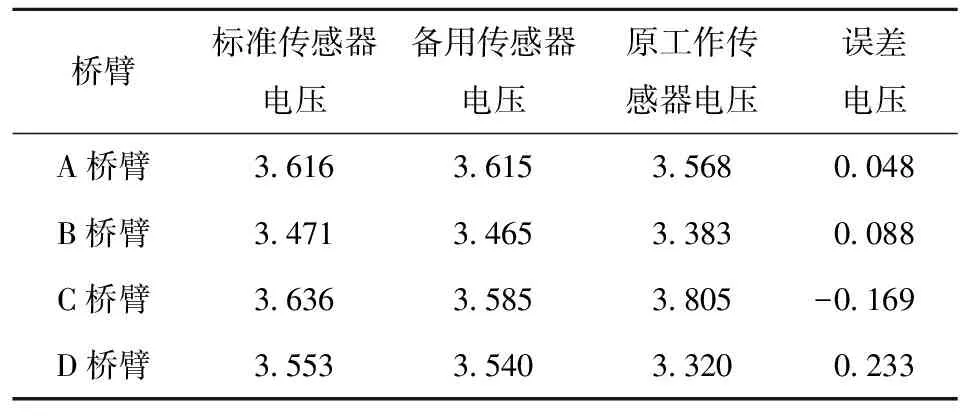

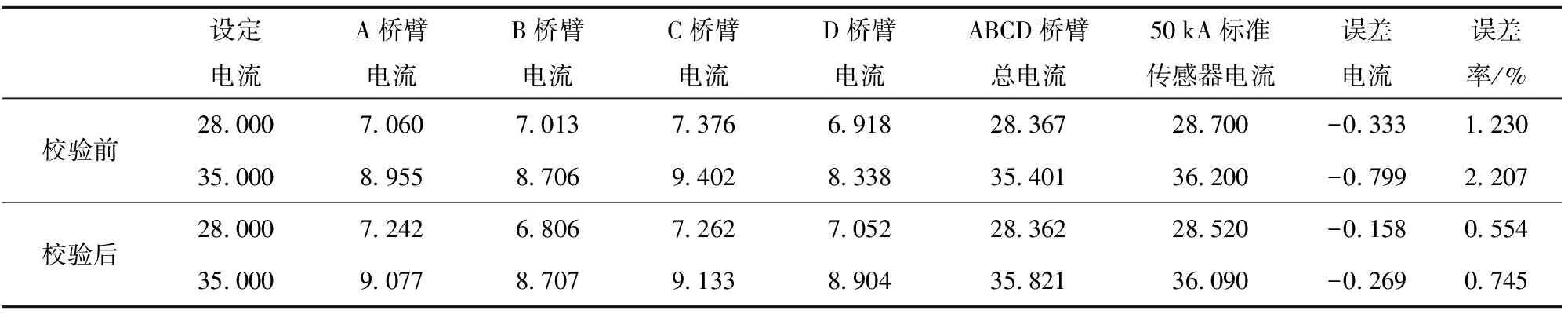

电解东区整流装置4个分桥臂电流传感器现采用深圳安贝尔科技有限公司生产的CSK- 12.5 kA- C5,电流量程为0~2.5 kA,对应输出电压为0~5 V,精度为±1%。4个分桥臂在设定电流35 kA时相关测量校验数据见表2, 4个分桥臂传感器校验前后相关数据对比见表3。

表2 各分臂传感器输出电压校验表单位:V

桥臂标准传感器电压备用传感器电压原工作传感器电压误差电压A桥臂3.6163.6153.5680.048B桥臂3.4713.4653.3830.088C桥臂3.6363.5853.805-0.169D桥臂3.5533.5403.3200.233

由表3可知,各桥臂电流传感器电流校准后与标准50 kA电流传感器误差控制在1%内,与校验前相比有明显的改善,并且线性度达到出厂标准,此次校准符合某公司生产要求。

4.2 各分臂传感器修正系数的调整

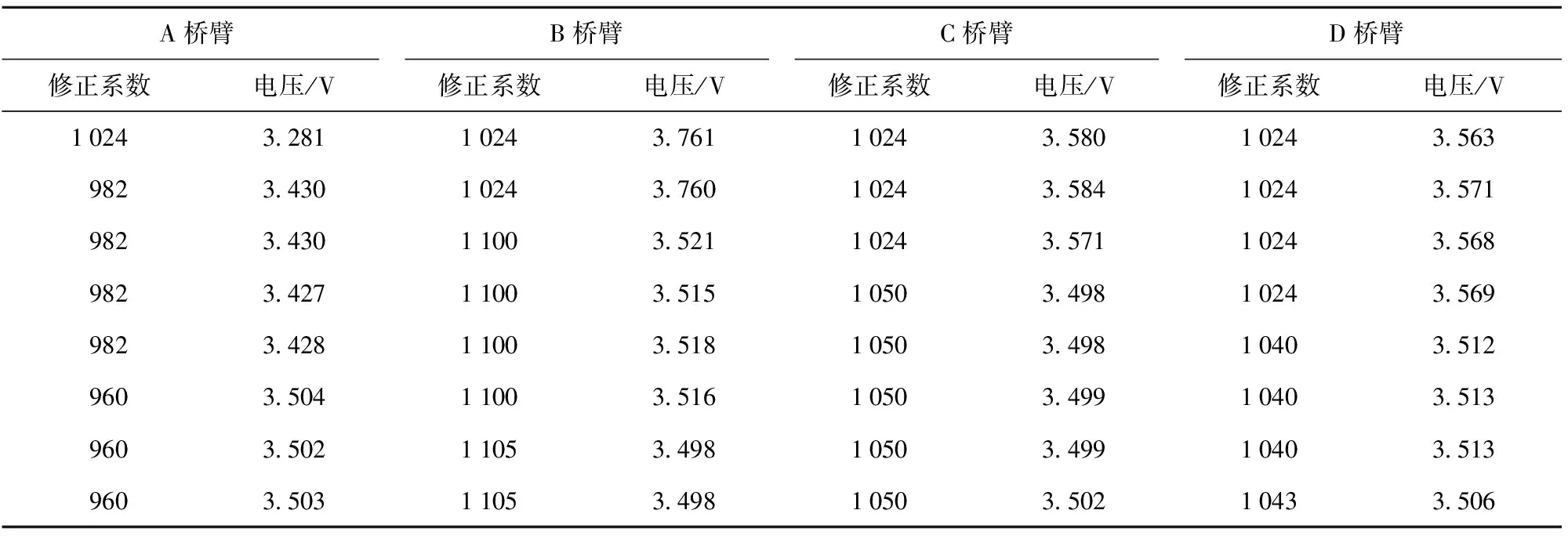

由表2可知,某公司目前电解生产电流为35 kA,电流传感器经上述方法校验后,仍存在269 A的显示反馈误差,因此,需要利用修正系数进一步使设定电流和反馈电流趋于一致:

1) 进入触摸屏整流参数设置界面,根据上述介绍的调整方法计算出给定值并下传。

2) 测量各分桥臂传感器输出的0~5 V电压,以35 kA设定电流为例,每个分臂平均电流应为8.75 kA,对应的电流传感器输出电压为3.5 V,当实测的反馈电压为3.5 V时,该修正系数即为最合理。修正系数的调整见表4。

表3 各分臂传感器校验前后电流数据对比 单位:kA

表4 各分臂直流传感器修正系数调整

5 结术语

通过对整流装置直流电流传感器的校验和直流修正系数的调整,最终实现了设定电流和反馈电流的一致,保障了电流密度等生产工艺指标,确保某公司300 kt/a阴极铜质量和产量的顺利实现。另外,由于直流电流传感器长期连续工作,加上铜排发热等因素加速其内部元件老化,使其性能变差、参数漂移,进而影响到电流传感器的输出精度, 严重时会造成输出不稳定或导致系统误判过流,最终造成整流装置保护停机。因此需要定期对电流传感器进行校验调整,以保证其工作的稳定性、可靠性和精确性。