ABS轮速传感器安装支架改进分析

陈雄 兰楠 周海红 徐浩驰

摘 要:分析了ABS轮速传感器易损坏、采集数据不稳定的主要原因,提出了相应的轮速传感器安装支架结构改进方案,通过试验对比改进前后轮速传感器性能差异,得出改进方案切实有效的结论。

关键词:轮速传感器;动平衡;芯轴变形;防抱制动性能

1 引言

GB7258-2017规定所有汽车及总质量大于3500kg的挂车应装备符合规定的防抱制动系统,其中三轮汽车、五轴及五轴以上专项作业车除外。因此每一款汽车产品在上市前,都需要开展ABS试验,试验所需仪器主要包括ABS轮速传感器和VBOX,本文主要讨论ABS轮速传感器安装支架改进设计。

2 轮速传感器损坏原因

轮速传感器在车上的安装位置如图1所示,图2为轮速传感器及其安装支架总成,主要由四部分组成,分别为:国产某型ABS轮速传感器、吊臂、芯轴附座和固定盘。固定盘一侧用于芯轴附座的安装,另一侧通过螺栓与车轮固定连接,吊臂一侧用于传感器的安装,另一侧通过弹性带固定在车身。当车轮转动时,通过固定盘、芯轴附座带动轮速传感器芯轴转动,吊臂由于与车身相连,使得传感器外壳保持静止不转动,最终通过测量轮速传感器外壳与传感器芯轴的转速差得到车轮转速,见图1,图2。

然而,由于固定盘和吊臂与汽车固连的部位不同,车轮高速转动过程中,吊臂和传感器外壳都受到固定皮带向上的力,芯轴高速转动的同时受到芯轴附座对其向下的力作用,破坏了传感器本身的动平衡,导致轮速传感器芯轴始终承受较大的力进而产生变形,造成采集的轮速数据极不平稳,严重缩短了传感器使用寿命。除此之外,现在使用的芯轴附座材料是铝合金,而紧固螺母材料为45钢,使用过程中由于二者材料强度属性的不同,螺纹经常损坏,亦对整个试验产生了一定的影响。

3 结构改进方案

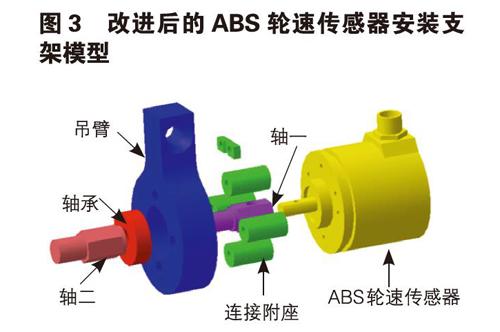

为了解决ABS轮速传感器使用过程中所出现的芯轴变形、数据不稳定、使用寿命缩短等问题,拟改进轮速传感器安装支架结构,改进思路为:①ABS轮速传感器芯轴受力转移。改进后的安装支架结构如图3所示,使得吊臂的力不直接作用于传感器外壳,而是通过芯轴与轴一固连,轴一与轴二螺纹连接,同时通过轴承与吊臂连接,其中轴承与吊臂、轴一都属于过盈配合,此时固定皮带的力将直接作用于轴承,芯轴所受的力将大大减小。②传感器外壳固定。由图3可知,利用4颗螺丝穿过吊臂和连接附座后在ABS轮速传感器外壳上拧紧,即可达到固定外壳的目的。③芯轴附座材料更换。为了提高材料硬度水平,将轴一和轴二的材料选作40Cr,由于吊臂和连接附座无硬度要求,所以材料选作铝合金。

4 试验结果比对

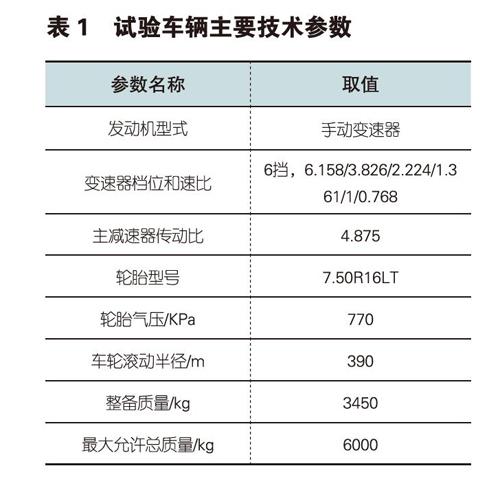

为了保证试验结果的可比性,改进前和改进后都采用同一辆试验车,驾驶员和试验员不变,且除了改变轮速传感器安装支架外,轮速传感器安装位置和型号都不变,试验车辆参数见表1。

4.1 试验步骤

试验场地为国家机动车质量监督检验中心(重庆),试验条件符合标准要求,轮速传感器安装时,先对中安装固定盘,不允许出现晃动现象,同时要考虑在车辆跳动和转弯时,不会出现线束崩死现象和万向节滑出现象。传感器以脉冲形式输出,为1000p/circle。仪器连接如图4所示,数据传导方向为轮速传感器→电源盒→FIM03模块→VBOX主机,电源盒通过轮速传感器数据线既采集信号,也为轮速传感器供电,采集的脉冲电壓信号经BNC线传输至FIM03频率模块,再经CAN线传输至VBOX主机,主机通过换算将脉冲数转化为各车轮车速。VBOX汽车性能仪的最大允许误差为±0.5%,轮速传感器的最大允许误差为±1转。

试验按照GB/T13594-2003《机动车和挂车防抱制动性能和试验方法》要求开展,在空载状态下进行附加检查试验。试验前,按照GB/T13594-2003分别检查防抱系统报警装置、ABS失效时的剩余制动效能及ABS的控制模式是否满足标准要求。试验时,脱开发动机,车轮允许短暂抱死;当车速低于15km/h时,车轮允许任意抱死。车辆不应驶出试验车道,在高附着系数路面(附着系数为0.92)上,以初速度40km/h和80km/h急促全力制动,检查防抱系统直接控制的车轮是否抱死,车辆在测试路段上每个试验车速至少做3次,以满足数据重复性要求。

4.2 对比分析

为了对比改进前后的ABS轮速传感器性能优劣,按照4.1的试验步骤开展试验,试验结果见图5~图6。同时为了对比国产与进口某型轮速传感器的差异性,分别在试验车辆的左前轮和右后轮安装进口轮速传感器,右前轮和左后轮安装国产某型轮速传感器,并更换国产某型轮速传感器安装支架。

由图5~图6可以看出,试验车辆在未踩制动时,国产某型轮速传感器的抖动比进口某型轮速传感器抖动大,分析可能原因有两方面:①轮速传感器本身加工工艺和性能差异,②轮速传感器夹具设计差异。国产某型轮速传感器在空载高附路面40km/h和80km/h未踩制动时,可见80km/h比40km/h运行状态下抖动大,原因是80km/h时轮速传感器转动频率大于40km/h轮速传感器转动频率,轮速传感器总成稳定性变差。试验车辆制动后,改进后比改进前轮速传感器数据的抖动小,在试验车辆、试验轮胎、试验路面、试验人员一致的情况下,只改变了轮速传感器安装支架,可认为试验过程为单一变量法,在此条件下,改进后的轮速传感器支架性能表现更为稳定,因此ABS曲线尖峰更少,可见结构改进初步达到了预期,见图5,图6。

5 结语

轮速传感器是检测汽车防抱制动系统性能的必要设备,因此改进其安装支架结构具有实际工程意义。试验结果表明支架改进后ABS数据更加稳定,抖动减小明显,可见轮速传感器安装支架结构改进达到了预期效果。

参考文献:

[1]中国国家标准化管理委员会.GB7258—2017,《机动车运行安全技术条件》[S]. 北京.中国标准出版社,2017.

[2]许向国,李恩科,N_2类轻型载货汽车ABS测试方法研究[J].自动化与仪器仪表,2016(10):45-46+49.

[3]刘家员,刘光健,韩忠浩,沈文超,王可洲,周伟.ABS对制动系统性能提高分析及研究[J].时代农机,2016,43(03):40-42.

[4]中国国家标准化管理委员会.GB 12676-2014,商用车辆和挂车制动系统技术要求及试验方法[S].北京.中国标准出版社,2014.