连铸异钢种混浇坯控制模型的开发与应用

李 杰

(上海梅山钢铁股份有限公司设备部,江苏 南京 210039)

异钢种连浇是当前国内外在炼钢炼铸生产中普遍采用的一种生产组织方式。通过把化学成分相差较大、钢种不同的钢水采用连浇的方式组合在一起,非常适合于以小批量、多品种、多规格为特点的用户订货合同。这样的方式减少了生产切换,提高了生产批量,有利于节约成本消耗,减少设备损耗,进一步提高连浇率和生产率。

但这样的方式也炼钢生产组织的复杂性,同时异钢种连浇的过渡坯(也称混浇坯)的长度判断也成为一大难题。因此迫切需要开发异钢种混浇坯控制模型,解决精确判定混浇坯长度的问题,

1 连铸钢水混合实验的研究

首先,通过试验室研究连铸钢水混浇混合率的水模型,得出不同工况下的混浇率拟合计算模型。根据水模型试验,可以在得出不同断面下混浇时达到不同的混合率所需的时间作为模型的基础参数。

然后根据已有的水模型实验结果,可以初步拟合出混浇时间与铸坯断面之间的关系,用计算公式来表示为:y=A-B×x

式中:y为混浇时间,s;x为铸坯断面,mm;A、B 为拟合参数。

根据实验数据,可以进一步计算出A、B,从而拟合出初始混浇时间与铸坯断面之间的复合线性关系,其计算公式演变为:y=192.91134-0.06548×x

式中:y为混浇时间,s;x为铸坯断面,mm。

当混浇率即新钢水重量占混合钢水重量的百分比达到一定值时,一般为95%,可视为混浇结束。对混浇率为95%时的计算公式为:y=1251.096-0.39102×x

式中:y为混浇时间,s;x为铸坯断面,mm。

根据上述的公式,可以计算出不同断面达到不同的混浇率时所需的时间。在实际生产过程中,依据不同的断面x,就可以准确的计算出不同混浇率情况下的混浇时间y。

2 连铸异钢种混浇坯控制模型设计

依据实验数据,拟合出的计算公式后,需要对连铸混浇坯控制模型展开系统设计。

通过在过程控制系统中开发连铸异钢种混浇坯控制模型,接收L1基础自动化系统实时采集的现场生产数据,通过L2过程控制系统的计算能力,对异钢种连浇过程中混浇铸坯的长度、起始位置进行预测。模型将影响混浇铸坯长度的主要变量和参数作为输入变量,利用系统中设定的静态表进行预测计算。预测计算的结果再通过事件发送到切割优化模型,指导板坯切割,从而在保证质量的前提下尽量减少混浇坯量。

异钢种混浇坯控制模型主要由6个子系统构成:

2.1 铸坯液芯混浇范围计算子系统

解决混浇钢水对已浇铸部分铸坯液芯的影响长度L1,考虑的影响变量:浇铸宽度w,成份差分系数s,拉速v,中包剩余吨位 t。L1=l×a

l根据s与 w的值从静态表中查最接近的一个值;a 为拉速系数,其取值策略为 v≤0.2,a=0.8;v≤0.4,a=1;v≤0.8,a=1.25;v>0.8,a=1.4

2.2 中包钢水混浇消化量计算子系统

计算消耗完上炉中包剩余钢水需要的新钢水量,得出总浇铸钢水量T。T1=t×b

式中:t为上炉剩余在中包中的重量;b:根据成份差分系数s查静态表

2.3 混浇铸坯长度计算子系统

根据计算的总钢水量T并参照铸坯浇铸速度、结晶器宽度等参数循环计算浇铸坯长度,直到混浇钢水量消耗完毕。

从大包打开开始每6s循环计算一次,直到T<=0。当T归零时记录当前浇铸长度L3,T=T-(奇流通钢量+偶流通钢量)。混浇开始位置:Lstart=L0+L1;混浇结束位置:Lend=L3;铸坯混浇长度:Lslab=Lend-Lstart,L0为大包打开时铸机浇铸跟踪值

2.4 混浇坯切割优化子系统

根据异钢种混浇坯控制模型计算出的混浇坯开始位置、结束位置,切割优化模型以尽量降低混浇板坯坯非混浇长度为目标,结合合同定尺优先原则对板坯进行切割,满足生产需求。当混浇长度不满足一块板坯时为了避免判废,采用头尾增加非混浇部位来确保达到板坯长度需求的最低值。

2.5 板坯混浇代码计算子系统

根据板坯切割及混浇铸坯起始位置计算板坯含混浇板坯的起始位置,并由计划值和混浇长度确定混浇代码。

混浇代码由三位字符组成:第一位:取计划混浇代码,第二位:取实际混浇执行代码,第三位:计算混浇部分占整块板坯的百分比。<20%为3,20%~80%为2,>80%为1。

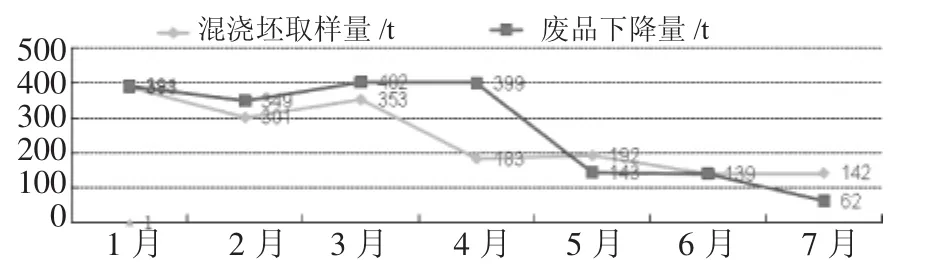

3 生产中效果

连铸异钢种混浇坯控制模型的开发,优化处理了交接部的铸坯,提高了铸坯的收得率和铸坯质量,降低了废坯的产生。同时通过现场生产的调整,对原来规定执行的停机操作、插铁板操作进行了相应优化:取消了停机要求,同时中包强制混浇,全部按照控吨位操作,由模型系统根据现场生产情况确定混浇位置,直接达到消除接痕废品的效果(混浇接痕每块板坯为800 mm)。主要取得的效果有:通过混浇模型计算可以准确地确定混浇开始位置,有效地降低混浇坯取样量;通过取消混浇插铁板和停机操作后,减少了混浇接痕量,有利于铸坯收得率的提高。通过模型计算,较好地控制了混浇坯量,总的混浇中包吨钢改钢量没有增加,反而有所下降。

图1 3月份模型上线前后效果比对

4 结语

梅钢设备部立足于多年的现场生产过程控制经验,独立自主研发了连铸异钢种混浇坯控制模型,在梅山连铸生产中得到了广泛的应用。混浇控制模型与原过程控制系统无缝连接,可以快速、精准地对混浇板的坯位置和长度进行预测,为优化切割模型实现定尺坯最优剪切提供了必要的生产数据,减少了混浇铸坯改钢量和废坯,取得了良好的经济效益。