镍元素添加对铁基非晶涂层结构及性能影响

赵仁亮 ,冯立明 ,刘海涛 ,管 勇

(1.山东建筑大学,山东 济南 250000;2.中国科学院金属研究所,辽宁 沈阳 1100162)

长期以来,船舶飞行甲板防滑涂层大多采用有机防滑涂层。然而,甲板防滑涂层面临着极其苛刻的服役环境,除了需要具有高摩擦力、抗磨损性、抗冲击性等基本性能外,还需要具有良好的抗紫外线老化性能、耐浪花飞溅和耐海洋大气腐蚀、耐高温等综合性能。金属基防滑涂层在此方面具有巨大优势,同时国外研究机构近年来逐步开展了以热喷涂非晶涂层为代表的金属基甲板防滑涂层的研发与应用研究[1-5]。

热喷涂技术由于其施工范围广、喷涂效率高等优点,成为国内外非晶涂层领域的研究热点之一[6]。非晶态材料的物理、化学性能常比相应的晶态材料更优异,具有高强度、高韧性、高硬度、高抗腐蚀等性能。研究表明,无磁铁基非晶合金防滑涂层服役寿命预计可达10年以上,大大超过了树脂基涂层2~3年的使用寿命。其中,高速电弧喷涂技术由于便于在船舶甲板现场施工等特点,在船舶防腐防磨损等领域得到了大量应用。高速电弧喷涂以粉芯线材作为喷涂材料,在高温热源以及高速的气流雾化加速的条件下,能够实现以合金粉芯线材为喷涂材料进行非晶合金涂层的制备[7-9]。

涂层中非晶含量对涂层结构与性能有很大影响,Ni与Cr均为耐蚀性较强的元素,Ni添加至体系中能够增加体系的组元数,使合金体系混乱度增加,同时,Ni的加入能够与体系中其他元素形成合金相降低体系的熔点,从而增强合金体系的非晶形成能力,但是在块体非晶合金领域有研究表明,Ni的过量添加反而使合金非晶含量降低[10-11]。文章以FeCrMoBSi的非晶合金体系为基础,通过加入不同含量的铬、镍的方法制备出一系列电弧喷涂粉芯丝,通过高速电弧喷涂技术制备出一系列非晶/纳米晶涂层,对涂层的形貌结构、相组成以及非晶含量进行表征,并对涂层的显微硬度、结合力等性能进行检测,以此探究镍元素的添加对铁基非晶/纳米晶甲板防滑涂层结构及性能的影响。

1 试验

1.1 粉丝线材的制备

使用自行研制的粉芯丝材成型设备,以08F沸腾钢为金属外皮,将按照配方配比完成的粉芯通过逐级减径的方法制备Ni含量分别为0、3%、6%、9%、12%,对应的Cr含量分别为12%、9%、6%、3%、0的直径 2mm的粉芯丝材。

1.2 涂层的制备

使用DX-400型高速电弧喷涂设备在上述喷砂试样表面进行喷涂,得到250~300 μm的涂层。电弧喷涂的工艺参数:电压36 V,电流180~240 A,喷涂距离250 mm,空压 0.7~0.9 MPa。

1.3 测试方法

使用XL30-FEG型场发射扫描电镜,对涂层的截面形貌进行分析,并通过Image Pro软件对涂层的孔隙率进行计算;使用D/Max-2500PC型X射线衍射仪,采用Cu靶,在扫描电流和扫描电压在40 A和40 kV的工作条件下,对涂层的物相组成进行分析。使用Jade软件计算涂层非晶含量。使用AMH43显微硬度计对磨光抛光后的涂层进行显微硬度测试,试验参数为载荷100 g,加载时间15 s。使用AG-Xplus 50kN型电子拉力试验机对涂层结合力进行测试,加载力50 kN,试验速度200 mm/min。

2 结果与讨论

2.1 镍添加量对涂层结构的影响

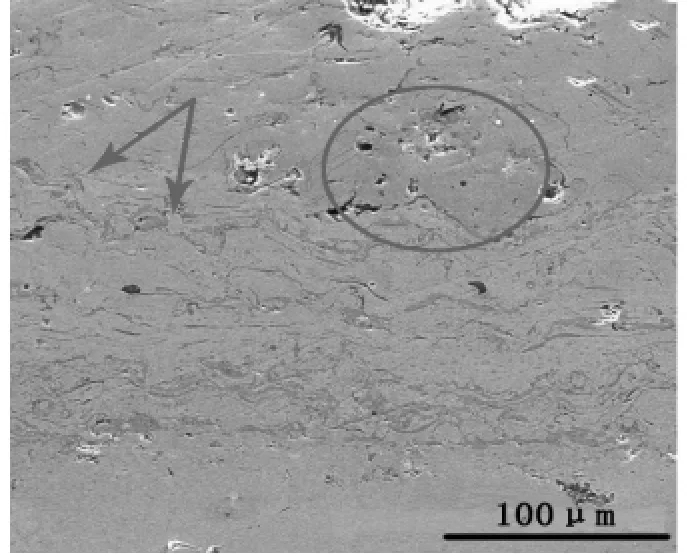

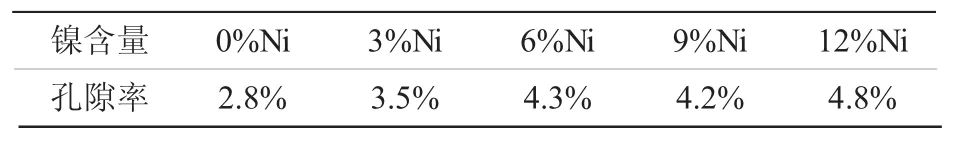

图1所示为扫描电镜下放大500倍后获得的涂层截面形貌示意图(以镍含量为3%的涂层为例),由涂层截面形貌可看出,涂层是由喷涂时熔融粒子在基体表面平铺叠加而成,同时涂层中存在灰黑色氧化层(如箭头所示)以及层间孔隙(如圆圈所示)等缺陷。通过Image Pro软件对五组涂层的孔隙率测量,结果如表1所示,得到的涂层孔隙率在2.8%~4.8%,表现出较低的孔隙率,说明涂层结构致密。

图1 镍含量为3%的涂层截面形貌

表1 不同Ni含量涂层孔隙率

2.2 镍添加量对涂层非晶含量的影响

图2为镍含量分别为0%、3%、6%、9%、12%的五种涂层的X射线衍射图。

图2 不同镍含量涂层的XRD图

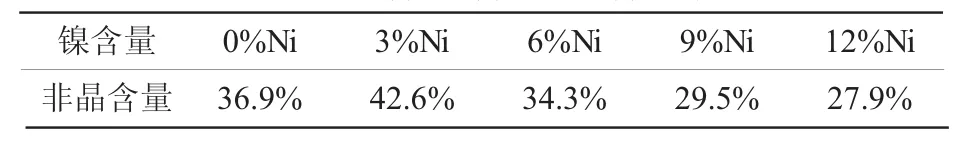

表2 不同镍含量涂层非晶含量示意表

结合表2可知,涂层非晶含量随Ni含量添加有先上升后下降的趋势。分析认为Ni少量添加至体系中,增大了合金体系的组元数,使体系混乱度增加,使涂层非晶含量增加。Ni含量超过3%时,随着镍含量的增加,涂层漫散射峰减小,在2θ角为43.6°附近逐渐出现Fe0.98O相的衍射峰,涂层的非晶含量由42.6%降至27.9%。分析认为当Ni添加量超过3%时,由于Fe和Si之间的混合焓(-35 kJ/mol)要小于Ni和Si之间的混合焓(-40 kJ/mol),混合焓越负,原子之间越容易相互吸引形成原子对。因此,Ni的加入破坏Fe-Si固溶体的形成,同时使多余的Fe更易与O结合生成Fe0.98O相,随着Ni含量的增加,此现象越来越明显,从而使合金体系非晶形成能力降低,使涂层非晶含量下降。

2.3 镍添加量对涂层显微硬度的影响

不同Ni含量涂层的显微硬度测试结果如图3所示。

图3 不同Ni含量涂层的显微硬度

由图3可以看出,在镍含量添加至3%时,涂层硬度达到最高为893Hv,随着Ni含量增加,涂层硬度呈现下降趋势,当Ni含量为12%时,涂层硬度最低为775Hv。结合涂层的非晶含量进行分析,认为添加量小于3%时,Ni的加入能够使整个体系非晶含量上升,同时涂层显微硬度增加。当添加量超过3%时,随着镍含量的增加,涂层的非晶量下降,部分Fe与O结合生成硬度较低的Fe0.98O相,使涂层的显微硬度降低,同时体系中Cr含量继续减小使涂层中Fe-Cr硬质相含量减小,也导致涂层显微硬度降低。

2.4 镍添加量对涂层结合力的影响

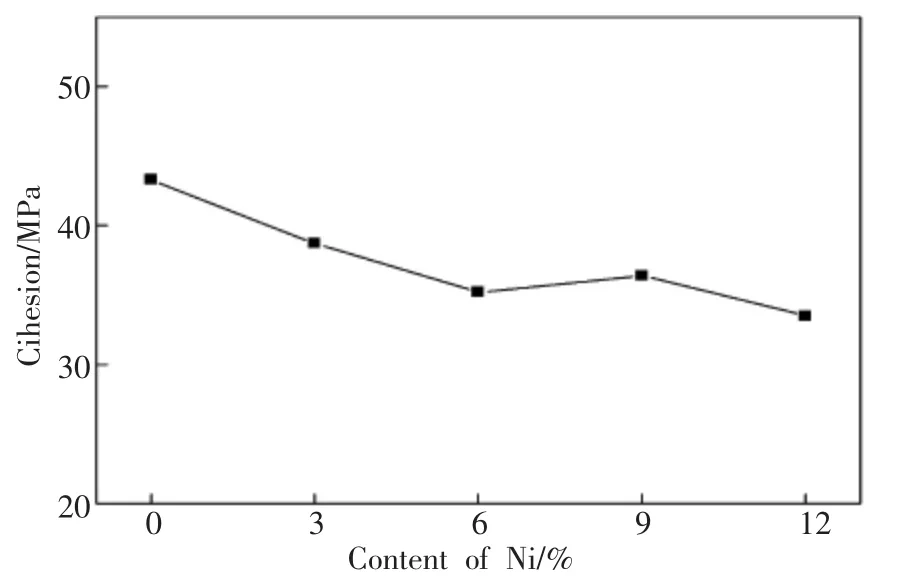

图4是通过拉伸试验机测得的不同 Cr、Ni含量涂层结合力。

图4 镍含量对涂层的结合力影响

由图4可看出,涂层的结合力在33.5~43.3MPa,随着Ni含量的添加,涂层结合力整体出现下降趋势,分析认为是过量的Ni添加至体系中,破坏涂层中Fe-Si固溶体的形成,使涂层非晶含量降低的同时,使体系中更多的Fe与O结合生成疏松的氧化层夹杂在涂层中,氧化层的存在使涂层孔隙等缺陷增大,导致涂层层间结合力降低,表现为整体结合力的下降。

3 结语

(1)Ni对涂层非晶含量影响显著。添加量为3%时,Ni的加入降低合金体系熔点,使得涂层非晶形成能力提高,涂层具有最高42.6%的非晶含量。Ni含量继续增加,破坏了Fe-Si固溶体的结构,同时,Fe0.98O相生成,降低了Fe的非晶形成能力,导致涂层中非晶含量成下降趋势。

(2)少量Ni代替Cr添加至体系中,能够增加体系的非晶度,使涂层组织更加均匀,显微硬度得到提高;过量Ni代替Cr,涂层非晶化程度下降,使涂层组织不均匀,并且Cr的减少使涂层中硬质相减少,从而使涂层的硬度下降。并且Ni的添加使涂层不完全熔融的粒子比例增加,使涂层结合力降低。