基于响应面近似建模方法的换挡电磁阀模型构建

张 鑫,赵志刚2,师俊玲,段三星,薛阳宏

(1.中国北方车辆研究所 车辆传动国家重点实验室, 北京 100072; 2.陆军装备部项目管理办公室, 北京 100072)

引言

传动装置作为履带车辆动力传递的重要环节,其控制精度和可靠性对车辆性能影响日益突出,变速机构目前主要采用电液换挡控制技术方案,换挡电磁阀作为关键换挡操纵执行机构先导元件,其可靠性对变速机构影响重大。履带车辆传动装置换挡电磁阀工作环境温度范围-43~135 ℃,由于电磁线圈温升一般可达40~60 ℃,因此线圈温度可达200 ℃,这样对电磁元件特别是线圈中的导电元件电流输出影响较大,从而使得电磁阀输出电磁力随着温度产生较大变化,在某些工况可能会使得换挡操纵机构无法执行既定档位,换挡失效,因此考虑宽温域下的换挡电磁阀输出特性分析对高可靠性电磁阀设计具有重要意义。

随着计算机仿真技术的发展,市场上涌现出很对针对电磁执行器特性计算的仿真分析软件,在精度和人机界面友好程度上越来越满足工程设计人员需要,是实现工程设计的重要辅助手段。DEEPIKA DEVARAJAN等[1]利用VHDL-AMS构建了1D线性执行器多物理场仿真模型构建,考虑了电路、电磁、机械和液压等多学科,并利用有限元仿真模型对1D多学科计算模型进行了校验,满足设计要求;S.V.ANGADI等[2]针对自动变速箱中换挡电磁阀利用有限元方法建立了多场耦合仿真模型,有效的分析了电磁阀内的温度分布和机械热变形,研究结果表明,电磁阀线圈温度升高导致导线绝缘失效,仿真模型可以用于未来电磁阀设计的工具。刘艳芳等[3]利用SimulationX仿真软件构建了自动变速箱换挡电磁阀多物理场模型,模型的控制方程考虑了非线性影响,对比仿真和实验数据校验了模型,精度达到85%,可以用于后续的结构优化设计。DULK等[4]针对自传感电磁阀的热现象开展了研究,主要论述了对电磁阀热分析具有明显影响的诸多因素及其影响关系。ERIC MONIER-VINARD等[5]利用Delphi集成热分析方法构建了磁感应器的仿真模型,考虑了可能影响电磁阀可靠性的热应力和磁损失,结果表明,对于不同的线圈铁-树脂比例的混合系数及线圈热导率参数对感应器性能有影响[6]。

为了优化宽温域工况下换挡开关电磁阀的结构参数,构建了换挡电磁阀电磁场-结构场-温度场-流场多场耦合有限元仿真模型,通过电磁力测试、温度测试和流量测试校验了模型精度,最后基于RSM方法完成了宽温域换挡电磁力和最大应力近似模型构建,误差分析表明该近似模型满足设计要求,可以用于下一步宽温域换挡电磁阀结构优化设计。

1 换挡电磁阀工作原理

通过控制综合传动装置换挡开关电磁阀的开关状态来判断相应油路的通断,从而决定不同油缸的结合顺序,得到预期的换挡规律,图1为换挡开关电磁阀原理图。

换挡电磁阀是综合传动装置换挡系统换向阀的先导控制元件,换挡开关电磁阀对换向阀地准确先导控制是综合传动装置换挡功能正常实现的前提条件,功能及结构如图1所示,当电磁阀通电时,产生的电磁力克服弹簧力,钢球在液压油作用力下升起,液压油从座面流出到油路出口,起到驱动换向阀的作用[1]。在综合传动装置高温(最高达135 ℃)环境下长时间工作过程中,换挡电磁阀可能出现球阀芯无法开启或开启延迟时间变长和球阀偶件泄漏导致系统功率损失加大等故障,这主要是由于,一方面,高温工况下换挡电磁阀线圈电阻增大,导致电磁力大大降低,甚至在高温下线圈漆包线应变较大,各匝漆包线间产生较大应力,长时间可能出现匝间短路或断路,影响电磁性能;另一方面,传力元件一般由一系列轴向布置零件组成,高温下变形量的不均匀增长会导致卡死或密封错位等现象。首先通过电磁场有限元计算方法可以研究不同温度下电磁阀力输出特性,从而为提高可靠性奠定理论基础[7]。

图1 换挡开关电磁阀原理图

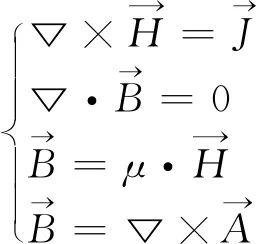

2 换挡电磁阀多场耦合分析方程

2.1 结构场分析方程

电磁阀机械结构的分析主要考虑材料的应力应变,以及是否因为变形或者应力过大而导致失效。电磁阀几何尺寸和载荷是轴对称的,因此采用轴对称有限元法进行建模。采用圆柱坐标系(rθz),z方向为轴向,r方向为径向。由于任意一个对称面为rz面,没有θ方向的位移,则有μθ=γrθ=γθz=τγθ=τθz=0,其中γrθ和γθz表示切应变,τγθ和τθz表示切应力。

根据弹性力学理论,几何方程为:

(1)

(2)

(3)

(4)

式中,μr——沿r方向的位移

μz——沿z方向的位移

ε——正应变

γ——切应变

根据空间胡克定律,材料的弹性方程为:

(5)

(6)

(7)

(8)

式中,E——弹性模量

v——泊松比

σ——正应力

α——热膨胀系数

ΔT——材料的温度变化

由式(5)~式(7)可以看出,正应变与温度有关。由于在电磁阀中温度是变化的,所以在分析应力应变的同时也对温度进行分析。

2.2 温度场分析方程

在电磁阀内部,主要热源包含两部分:线圈通电产生的热和摩擦产生的热。由于电磁阀阀芯表面的接触力较小,导致摩擦力较小,因此其产生的热也很小,可以忽略不计。因此,可以认为电磁阀内最大热源来自于线圈通电时产生的热。基于圆柱坐标系,可以建立电磁阀的二维稳态传热方程:

(9)

式中,λ——热导率

Q(r,θ)——体积热

T——温度

在圆周上为周期分布的或是常数。假设电流通过线圈截面是均匀分布的。则给定输入电流值,线圈产生的热为:

(10)

式中,Q——体积热

Qv——单位体积的热量

v——线圈体积

a——线圈横截面积

L——线圈长度

I——电流

ρ——电阻率

热量的传递一般分为传导、对流和辐射三种,电磁阀的散热主要依靠外界的空气或者传动油,因此与外界环境之间热传递方式主要是自由对流,根据牛顿冷却定律,对流量:

q=hAΔT

(11)

式中,A——电磁阀外表面面积

ΔT——电磁阀和外界环境之间的温度差

h——对流系数

对流系数可由经验式(12)确定:

(12)

式中,Gr——格拉晓夫数

pr——普朗特数

β——体积膨胀系数

ρ——密度

μ——运动黏度

Δt——温差

D——特征尺寸(对圆柱而言是直径)

Cp——质量定压热容

通过上述方程,实现了机械、热学、电磁学等学科之间的耦合,各个物理学科互相作用,相互影响。

3 换挡电磁阀电磁场有限元模型构建及校验

有限单元法是一种为求得偏微分方程边值问题近似解的数值技术,随着电子计算机的发展广泛的应用于求解固体力学、热传导、电磁场、流体力学等连续性问题,特别适合解决带有复杂几何条件和复杂边界条件的问题[8]。

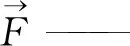

3.1 电磁场有限元模型构建

另一种方法是利用虚位移法计算电磁力,此方法对单元形函数要求较小,公式如下:

式中,W——小位移变化Δx下的能量变化量

Ex——0位移点的总能量

通过有限元方法求出上式所表示的磁场分布,进而可以解得电磁力和其他物理量,利用有限元法分析换挡开关电磁阀时,主要计算2个物理量,即动铁的电磁力及线圈的自感系数。这2个量都随着工作气隙和线圈电流的变化而变化,所以需要进行多次计算[9]。

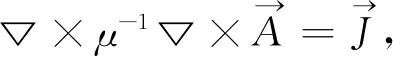

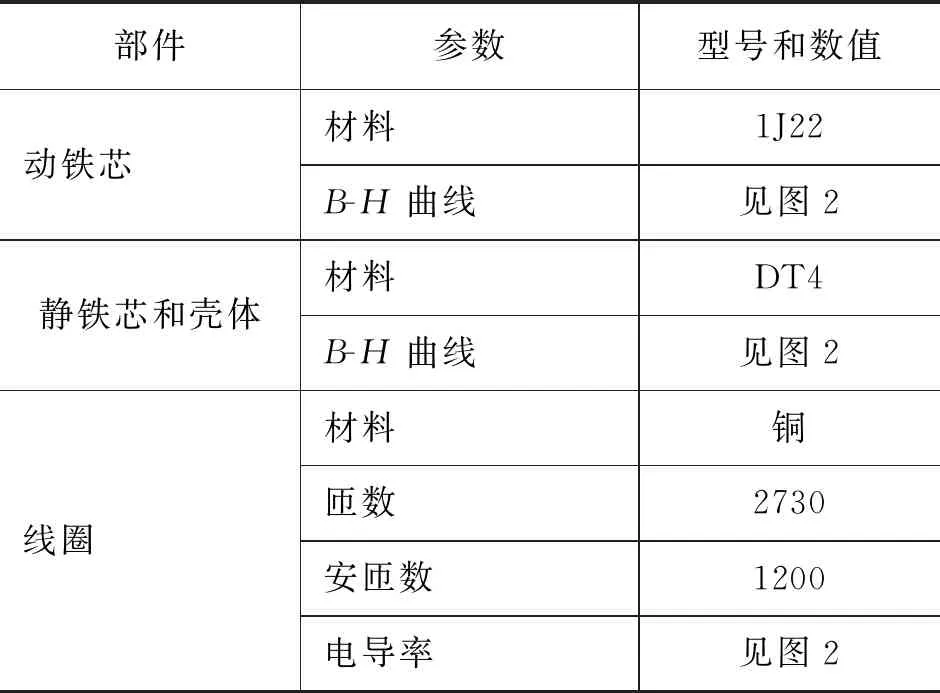

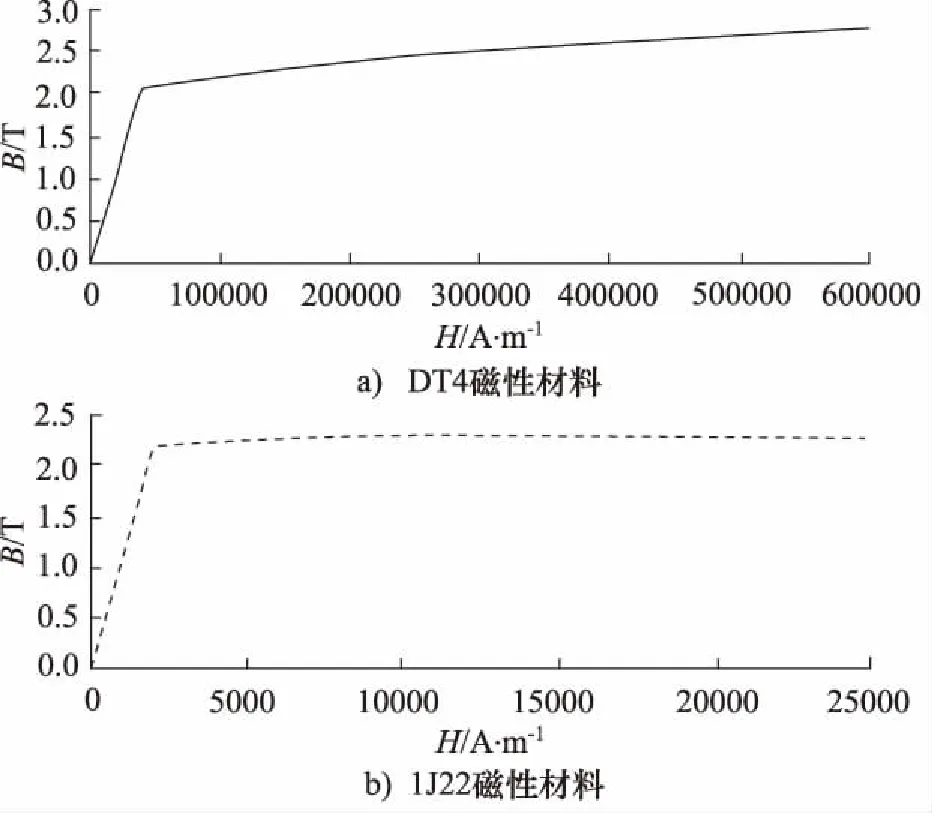

换挡电磁阀主要部件仿真参数如表1所示。

表1 换挡电磁阀主要部件仿真参数

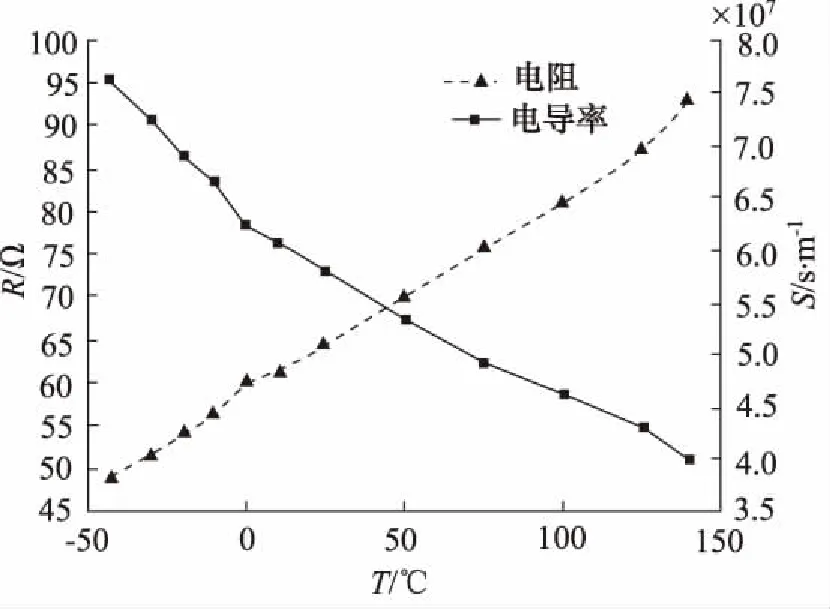

图3所示为线圈导线铜材料当温度由-43~140 ℃时的电阻和电导率试验数值,将此曲线作为换挡电磁阀电磁场有限元模型中的温度因子,对模型中的电导率进行修正,从而实现宽温域换挡电磁阀电磁力计算。

图2 磁性材料B-H曲线

图3 线圈材料电阻和电导率随温度变化关系

软件采用自适应划分方法,并且针对动铁芯、工作气隙附近的关键电磁场分析部位进行了局部加密,对壳体和液压偶件等零件的网格适当放大,可以保证计算精度的同时提高计算效率。

3.2 换挡电磁阀有限元模型校验

1) 换挡电磁阀电磁场模型校验

针对换挡电磁阀电磁场有限元模型校验需求,构建了换挡电磁阀力性能试验系统,采用高精度电流、位移和力传感器,设计高精度电磁阀静铁芯和动铁芯工作气隙调节机构,开展不同驱动电压、不同工作气隙下的输出电磁力数值,静态测试主要采用手动气隙记录仪表,测试电磁力数值和电流数值[10]。

用图4所示为换挡电磁阀力性能试验系统,调节不同电磁阀静铁芯和动铁芯间工作气隙数值,为电磁阀施加24 V直流电压,从力传感器读取电磁力数值,与仿真数值进行对比校验模型,校验结果如图5所示。从图中可以看出,利用电磁场有限元仿真模型获得25 ℃ 时电磁力仿真与试验数据吻合度很好,最大偏差小于5%,满足近似模型分析使用。

图4 换挡电磁阀电磁力测试系统

图5 换挡电磁阀25 ℃时的电磁力仿真与试验对比

2) 换挡电磁阀温度场模型校验

导入Ansoft电磁场计算的热量,如图4所示,由于换挡电磁阀为直流电磁阀,主要热量产生于线圈的焦耳热[11],其计算公式如下:

其中,J为电流密度(A/m2),室温下的铜材料密度ρ=8950 kg/m3,比热CV=383 J/(kg·℃),电导率σ=5.8×107s/m。计算1 s内的电磁阀电磁生热结果,其中线圈为生热主要元件,功率为9.276 W。

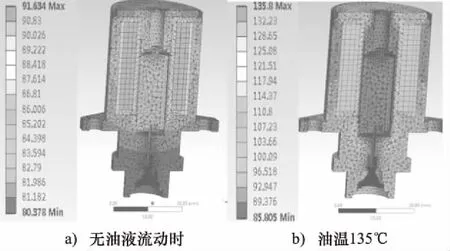

首先,假设没有油液通过电磁阀内部,外部环境空气温度为80 ℃,且为几乎静止空气,因此对流换热系数可取5 W/(m2·℃),对线圈部件施加热密度5.97×105W/m3,利用热场有限元计算模型可以得出电磁阀温度分布,如图6a所示,电磁阀内部最高温度分布位于线圈部件,最高温度达到91.63 ℃,最低温度出现在阀体为80.4 ℃。

图6 有无油液流动时换挡电磁阀温度分布

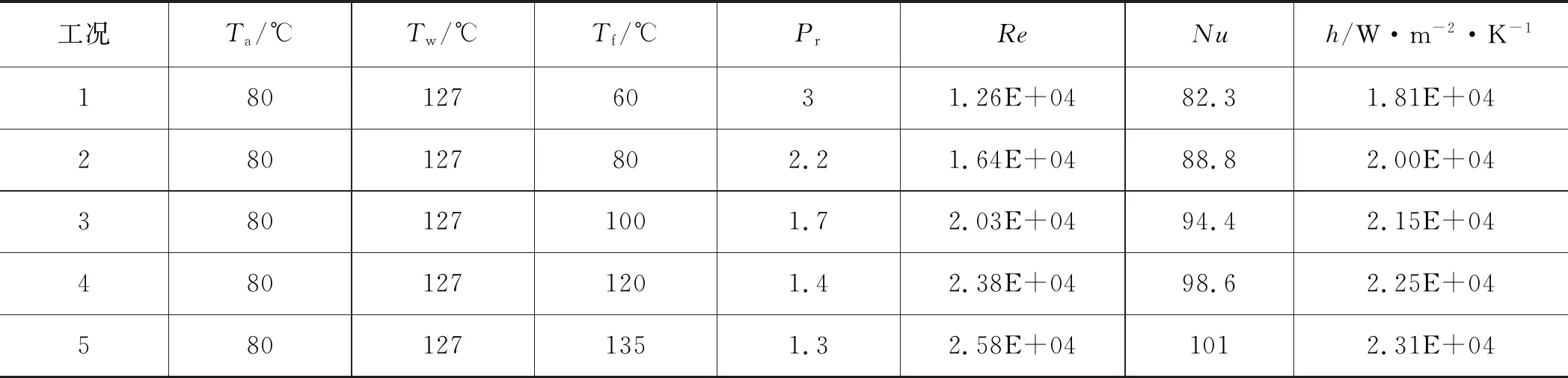

换挡电磁阀内部油液对电磁阀起到加热或者冷却的作用,为了确定努塞尔数中的物性参数,假设油液温度Tf=135 ℃,根据上述计算,电磁阀温度Tw=127 ℃,油液物性数据参数如下:流体温度下的动力黏度μf=217.8×10-6Pa·s,壁面温度下的动力黏度μw=282.5×10-6Pa·s,流体温度下的运动黏度νf=0.233×10-6m2/s。

同时满足Re≥104的湍流边界条件,因此根据西得-塔特关联式,可以求出努塞尔数:

公式适用参数范围是:

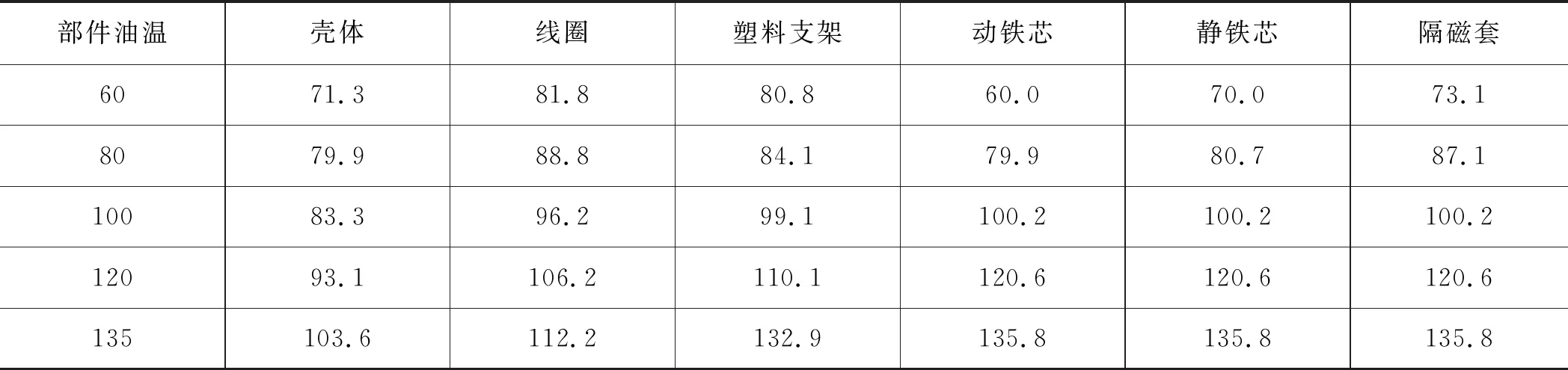

利用表2中的对流换热系数,分别计算了环境温度80 ℃,油温60,80,100,120,135 ℃情况下的电磁阀温度场分布,各部件最高温度如表3所示。分析结果显示发生温度最高的部件均是电磁阀线圈骨架,其余部件的温度和线圈骨架温差不大,整个电磁阀温度分布比较合理。

表2 不同油温下的对流换热系数计算值

表3 不同油温下电磁阀温度场有限元仿真分析结果 ℃

电磁阀壳体因为外界环境温度较高,所以壳体温度也较高。电磁阀内部线圈与线圈骨架温度较高,是由于线圈是电磁阀内部的热源,即电流通过线圈由电磁损耗变为热量,导致线圈和与线圈接触的线圈骨架温度比其余部件高。

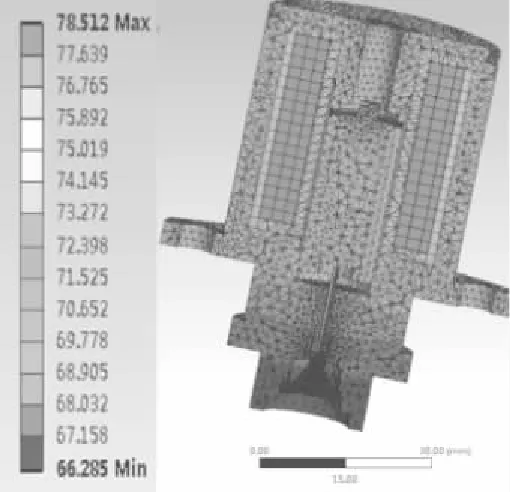

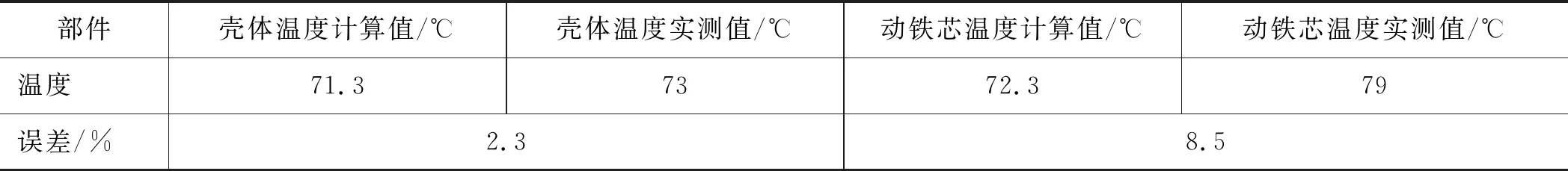

为了充分校验模型精度,首先针对电磁阀在室温25 ℃,准静止空气状态下,长时间通电24 V,开展电磁阀温度场仿真模型校验。在换挡电磁阀壳体表面安装热电偶测试壳体温度,利用换挡电磁阀回油孔安装热电偶以测试动铁芯温度,图7所示为换挡电磁阀温度测试系统,热电偶信号通过放大器调理和采集,在上位机中显示实测温度。假设没有油液通过电磁阀内部,外部环境空气温度为25 ℃,且为几乎静止空气,因此对流换热系数可取5 W/(m2·℃),对线圈部件施加热密度5.97×105W/m3,利用热场有限元计算模型可以得出电磁阀温度分布,如图8所示,电磁阀内部最高温度位于线圈部件,达到78.5 ℃,最低温度出现在阀体为66.3 ℃。

通过仿真和试验对比,换挡电磁阀温度场仿真模型壳体温度偏差为2.3%,动铁芯温度偏差8.5%,动铁芯温度偏差较大,是由于仿真模型给定的电磁阀内部空气对流换热系数与实际环境中的空气对流系数有偏差,需要进一步修正,整体看温度场模型精度良好。25 ℃电磁阀壳体和动铁芯温度的仿真值和试验值对比如表4所示。

图7 换挡电磁阀温度测试系统

图8 无油液流动常温时换挡电磁阀温度分布

表4 25 ℃电磁阀壳体和动铁芯温度的仿真值和试验值对比

其次,为了进一步校验在不同油液温度下换挡电磁阀温度场模型精度,由于回油孔需要占用,因此在换挡电磁阀壳体上安装热电偶,测试壳体温度变化以校验模型,数值对比如表5所示。通过与试验数据对比,电磁场有限元模型误差最大4.03%,满足仿真精度不超过15%的需求。

表5 不同工作油温下的电磁阀壳体温度的仿真和试验对比

3) 换挡电磁阀流场-温度场模型校验

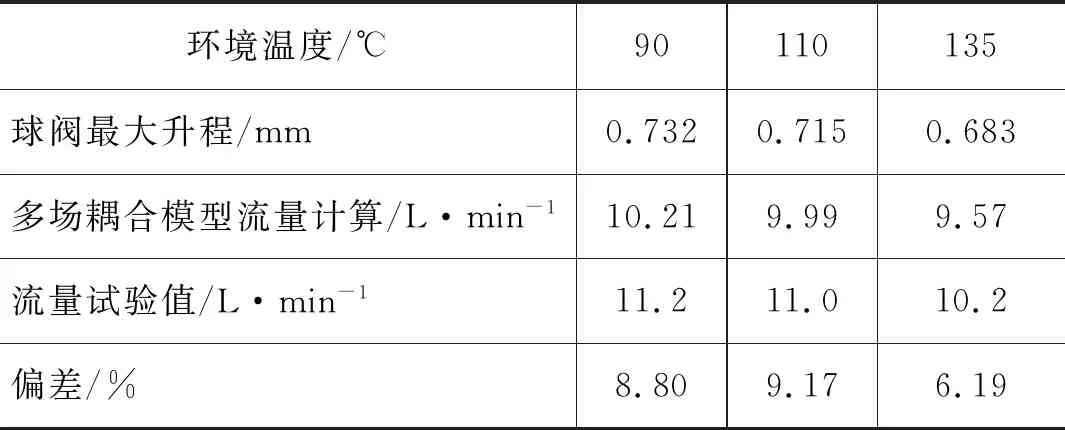

为了校验换挡电磁阀多场耦合仿真模型的精度,除了在各个场计算中单独进行验证的温度、电磁力等典型表征参数,还需要以换挡电磁阀流量计算结果与换挡电磁阀液压测试流量数据进行对比,完成多场耦合模型的校验。

因此,利用仿真模型计算,初始工作气隙1.2 mm,油温90,110,135 ℃三种工况下,入口压力2 MPa时的,换挡电磁阀多场耦合有限元仿真模型流量,并与实测值进行了对比,如表6所示。

表6 球阀不同升程下换挡电磁阀流场仿真数值与试验数值对比

从表6中可以得出,随着油温升高,由于换挡电磁阀电阻升高,因此在相同驱动电压和初始工作气隙下,导致电磁力下降,从而会使得电磁阀球阀升程达到最大升程的时间变长,响应性下降,而且球阀最大升程会有所减小。同时,温度增高后,油液黏度变化明显,由90 ℃的0.015 kg·m-1·s-1降低到0.0051 kg·m-1·s-1,压差相同的情况下,会有所增加球阀通过的体积流量,但程度没有升程对流量影响大。

其次,通过对比多场耦合模型流量计算值与试验实测值,模型偏差最大为10.21%,满足仿真分析要求。可以看到,油温处于90 ℃和100 ℃时,流量实测值没有变化,主要是由于被测流量变化值较小,要求流量计敏感度和分辨率较高,在测试中存在一定误差引起。

3.3 换挡电磁阀关键参数电磁力影响水平分析

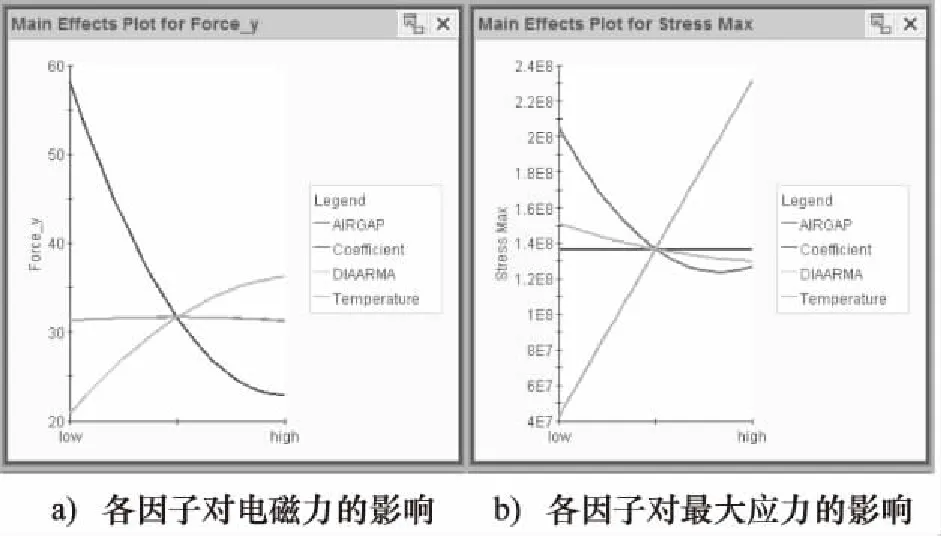

利用上述仿真模型分析,从图9a可以看出,空气间隙对电磁力的影响最大,且空气间隙越小,电磁力越大,随着空气间隙的增大,电磁逐渐减小;铁芯直径对电磁力的影响弱于空气间隙的影响力,直径越小,电磁力越小,随着直径的增大,电磁力逐渐增大;环境温度和换热系数对电磁力的影响力很小,几乎可以忽略。

图9 不同结构参数对电磁力和最大应力主效应图

从图9b可以看出,环境温度对最大应力的影响最大,且温度越低,最大应力最小,随着温度的升高,最大应力迅速增大;换热系数对最大应力的影响弱于环境温度的影响力,且换热系数越小,最大应力越大,随着换热系数的增大,最大应力逐渐减小,当换热系数大于某一值之后,继续增大换热系数,最大应力又有所回升,初步估计可能是由于换热系数与某个因子之间存在交互效应;铁芯直径对最大应力的影响更弱于换热系数的影响力,且直径越小,最大应力越大,随着直径的增大,最大应力逐渐减小;空气间隙对最大应力几乎无影响。

通过仿真分析,进一步确定了对换挡电磁阀力输出特性具有明显影响的电磁阀结构参数,但是这样的过程伴随着大量电磁场计算求解过程,资源消耗量巨大,为了满足快速准确地模拟换挡电磁阀特性,针对上述换挡电磁阀有限元仿真模型,构建了具有小误差的近似模型。

4 基于RSM的换挡电磁阀近似模型生成

构建换挡电磁阀的近似模型目的在于:基于试验设计探索的样本空间,对物理问题构建近似模型,将电磁阀物理模型转换为数学模型,建立经验公式,获得变量和目标之间的量化关系。并在后续的分析中,利用一个具有高可信度的近似模型代替仿真程序,减少耗时的仿真程序调用,提高优化效率。对响应函数进行平滑处理,降低“数值噪声”,有利于更快的收敛到全局最优点[12]。

4.1 基于RSM方法的近似模型构建方法

构建近似模型(Approximation Models)是通过数学模型的方法逼近一组输入变量(独立变量)与输出变量(响应变量)的方法。上世纪70年代,L.A.SCHMIT等在结构设计优化中首次引入了近似模型的概念,加快了优化算法的寻优速度,推动了优化算法在工程领域中的应用,收到了良好的效果。

4.2 宽温域换挡电磁阀电磁力和最大应力近似模型构建

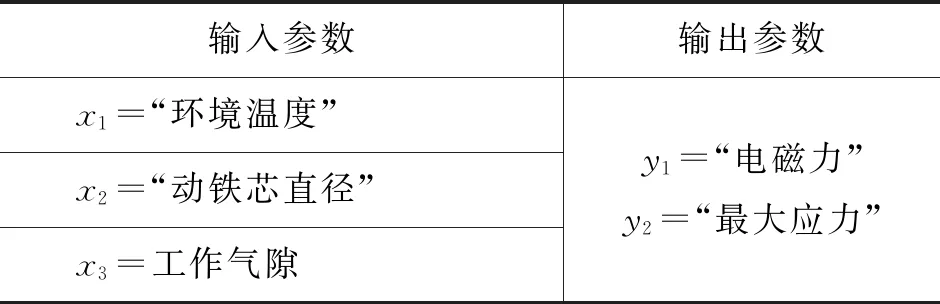

首先利用DOE(试验设计方法)针对工作气隙、动铁芯直径和环境温度3个参数,开展实验设计。

由于换挡电磁阀模型的各个设计变量和电磁力及电磁应力之间属于高度非线性的关系,多个因子之间存在交互效应,所以在构建近似模型时,选择的方法应适用于此类问题。因此,选择构建4阶响应面模型,建模所需的样本点来自于试验设计采集的样本,共100个样本点。误差分析所需的样本点,依然采用试验设计的最优拉丁方法采样,另取10个样本点。

在电磁场有限元仿真模型中开展仿真计算,得出100种电磁阀结构参数下的电磁力输出值,同时得出另外10种结构参数下的误差对比数值。将此数据结果导出,导入至响应面构建近似模型的平台中,设定工作气隙、动铁芯直径和环境温度3个参数为输入参数,电磁力为输出参数,如表7所示。

表7 近似模型构建参数

最终得出换挡电磁阀电磁力和最大应力的响应面模型数学表达式和各项系数值。根据所列系数,可以写出宽温域换挡电磁阀电磁力的响应面模型数学表达式:

y1=-55.18+0.1982×x1+3.732×x2+

0.0213×x1×x2+0.0305×x1×x3-

6.219×x2×x3

y2=593.18+0.032×x1-0.442×x2-

0.003×x1×x3-0.00017×x2×x3

用R2值来衡量近似模型与样本点项的符合程度,如果值为1.00,则表示近似模型具有高可信度。近似模型构建平台对该值的判断标准为0.9,该值大于0.9,则认为模型误差小,符合要求,该值越接近于1.00越好;若该值小于0.9,则认为模型可信度低,不符合要求,则需要重新构建近似模型。本次构建的电磁力响应面模型的R2值为0.987,最大应力响应面模型的R2值为0.992大于0.9,故该近似模型符合要求,可用于后续换挡电磁阀结构参数优选设计研究。

5 结论

本研究着重解决换挡电磁阀宽温域工况下的结构优化设计难题,主要得到以下结论:

(1) 创新性地利用有限元多场耦合建模方法,基于宽温域工况,构建了换挡电磁阀电磁场、温度场、结构场有限元耦合仿真模型;

(2) 经过试验数据对比校验,耦合场模型偏差10.21%,满足偏差小于15%的要求;

(3) 利用耦合模型,基于RSM方法构建了宽温域换挡电磁力和最大应力的近似模型,获得了近似多项式公式,电磁力和最大应力响应面模型的R2值分别为0.987和0.992,满足大于0.9的标准值。本研究下一步工作,利用近似模型开展宽温域下的换挡开关电磁阀结构参数多目标优化设计,以提高换挡电磁阀高温可靠性。