VVT中置式电磁阀孔槽结构参数对电磁力特性的影响

毛功平,徐志建,毛 欢,张 宪,孟宾宾

(1.江苏大学 汽车学院, 江苏 镇江 225599;2.江苏海龙电器有限公司 产品开发中心, 江苏 镇江 225500)

0 引言

可变气门正时(variable valve timing,VVT)系统可根据发动机工况的需要,灵活改变气门重叠角,从而增大充量系数,是提升发动机性能的有效技术手段[1]。VVT主要由相位器和电磁阀组成。电磁阀通电后,阀芯在电磁力的作用下产生移动,可改变流向相位器内部不同腔室的机油量,形成机油压力差,从而产生推力并带动凸轮轴转动,达到改变气门正时的目的。因此,电磁阀的工作是否可靠稳定,直接关系着VVT系统的整体性能。

国内外学者常采用电磁力特性来评价电磁阀工作的可靠性和稳定性[2-3],其主要包括电磁力和位移-力特性。现有研究主要集中在阀芯和基座的结构尺寸、工作条件、导磁材料等因素对电磁力特性的影响方面。徐晓东[4]利用Maxwell建立了二维模型,发现阀芯厚度和基座盆形、宽度、斜面高度对电磁力的影响较大,阀芯长度和阀芯厚度对位移-力特性影响较大。柴玮锋等[5]研究了不同磁极形状对电磁阀电磁力特性的影响,发现平面形磁极的位移-力特性更好,更适合短行程的电磁铁。谢斌等[6]针对阀芯和基座之间工作气隙组成的隔磁环开展了研究,得到了平角隔磁环、27°锥角隔磁环的电磁阀吸力的经验公式及使用范围。Lequesne[7]使用通用汽车有限元程序建立了电磁阀模型,分析了电磁阀铁芯形状和盆形形状对比例电磁阀静态位移-力特性的影响。 Kano等[8]对电磁阀的磁路开展了优化研究,将电磁力由指数型变为恒定力,编制了有限元分析程序,计算了三维磁通密度和电磁力。Bayat等[9]采用对称模型的方式模拟PHV磁场,运用FEM建立的模型对不同结构尺寸、工作气隙、电流密度和磁性材料的电磁阀开展了数值计算。

然而,现有VVT系统大多采用侧置式电磁阀,需要单独开设油道,会增加制造难度和改进成本。近些年来,无需单独开设油道的中置式电磁阀受到青睐。该阀与相位器、凸轮轴油道直接连通,其结构简单,制造成本低廉,但需要较大直径的阀芯以获得较大的电磁力,造成阀芯摩擦力和机油压缩阻力增大。为克服上述不足,通常在阀芯、基座上设立排油孔、钢球槽。孔槽的结构参数会对磁通量造成较大的影响,从而影响电磁阀的电磁力特性。为此,本文将系统分析上述孔、槽的结构参数对电磁力特性的影响规律,为电磁阀的优化设计提供一定的理论参考。

1 磁路基本理论

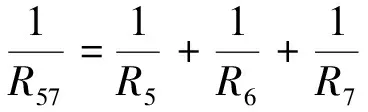

采用磁路分割法,将电磁阀划分为7个部分。图1为电磁阀的磁路结构示意图。其中,R0为电磁阀零件材料的总磁阻、R1为基座盆底上端面与阀芯前端面的气隙磁阻、R2为基座斜面与阀芯前端面的气隙磁阻、R3为基座侧面与阀芯前端面的气隙磁阻、R4为基座斜面与阀芯侧面的气隙磁阻、R5为嵌件前端与阀芯侧面的气隙磁阻、R6为嵌件中端与阀芯侧面的气隙、R7为嵌件后端与阀芯侧面的气隙。相关磁路分析的基本理论[10]概述如下。

由于导磁材料的磁导率极高,因此R0≈0。R1、R3、R6、R7为形状规则的磁阻,因此这一部分的表达式为:

(1)

式中:d为磁介质的长度(m);μ为磁介质的磁导率(H/m);S为磁介质的等效截面积(m2)。

对于不规则的磁阻,则难以表达。但是可以将磁阻做等效分析后发现,R1、R2、R3、R4并联为R14,且满足

(2)

R5、R6、R7并联为R57,且满足:

(3)

由于阀芯运动过程中,R6少有变动且远小于R5和R7,因此,R57的大小主要取决于R6。而R6数值小,变化小,所以R57远小于R14。可见,对电磁力影响最大的是R1、R2、R3、R4。因此,研究这4个磁阻的变化,对于分析电磁力特性随孔槽结构参数的变化规律具有重要意义。

图1 磁路结构示意图

2 研究方案

2.1 数值模拟方案

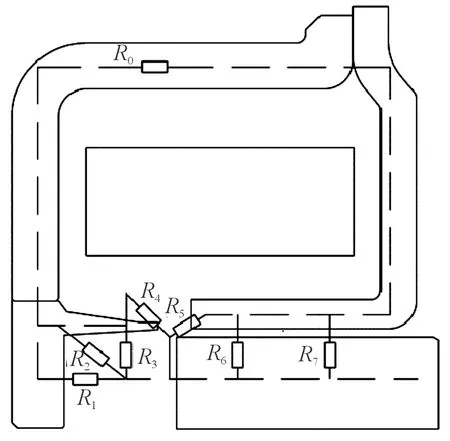

开展电磁力测量试验,测量不同占空比下的电流值和电磁力。图2为电磁力检测台的实物图。该设备由位移传感器、弹簧、力传感器、连接头、电源、挡柱组成。其基本工作原理是:设备通电后,在控制端输入占空比,电磁阀顶杆与挡柱连接,挡柱的另一端与弹簧相连。采用与弹簧相连的力传感器测量电磁力,采用位移传感器测量挡柱的移动距离,即为位移,采用电流采集模块测量电流。

图2 电磁力检测台实物图

采用Maxwell计算电磁阀的电磁力。计算过程概述如下:① 利用Soildworks建立电磁阀的三维模型,对外罩、嵌件、导套等与阀芯轴相连的零部件进行简化处理,并以*.x_t的形式导入Maxwell;② 设置求解域为正方形,材料为真空,阀芯位移为1~3.5 mm,间隔0.25 mm;③ 根据试验获得的不同占空比下的电流值,设置激励源为电磁阀安匝数,根据实际电磁阀参数设置匝数值;④ 采用曲线逼近方法划分网格,边长的最大值为0.05 mm,角度为15°;⑤ 计算不同占空比下的电磁力,并与试验结果进行对比,验证模型的准确性;⑥ 采用验证后的模型,设置不同的孔槽结构参数,计算其在不同位移下的电磁力。

表1为不同安匝数和阀芯位移下电磁力的试验与计算值。由表1可知,试验值和计算值的最大误差为6.4%,出现在安匝数为185.25 A、阀芯位移为0.03 mm的工况下。可见,该模型具有较高的准确性。

表1 电磁力计算值与试验值

2.2 评价方案

2.2.1平均电磁力

电磁力是指阀芯在行程中不同位移点的电磁力的大小,决定了电磁阀在不同位移时刻的性能[10],反映了电磁阀工作的可靠性。由于电磁力会随着阀芯的移动而不断变化,为方便比较,采用平均电磁力作为电磁力的评价指标,其计算公式如式(4)所示。

(4)

2.2.2电磁力标准差

位移-力特性反映了阀芯在工作行程内发生位移时电磁力的变化情况,常用位移-力曲线来表示[4],该曲线的水平性体现了电磁力的均一性。本文采用工作行程内电磁力的标准差对位移-力曲线的水平性进行定量评价。标准差数值越小,说明水平性越好,电磁阀的工作越稳定,其计算公式如式(5)所示。

(5)

2.3 分析方案

图3为电磁阀阀芯和基座示意图。工作时,⑥和⑦之间的距离为工作行程,阀芯工作行程之间移动调节流量。①为推杆孔, ②为阀芯排油孔, ③为钢球槽,④为基座排油孔。⑤点位于阀芯位移1 mm处,为起始位移点,⑥点位于阀芯位移2 mm处,为工作行程起始点,⑦点位于阀芯位移3.5 mm处,为工作行程起终点。

图3 电磁阀阀芯和基座示意图

选取基座排油孔、推杆孔、阀芯排油孔和阀芯钢球槽为研究对象,根据原有结构尺寸参数,拓展取值范围,计算和分析平均电磁力和电磁力标准差在阀芯工作行程内随孔槽结构参数的变化规律。表2为孔槽结构尺寸参数表。

以基座排油孔直径为例,说明具体的计算和分析过程:

1) 将基座排油孔直径设置为1 mm,其他孔槽的结构尺寸按照基准参数设置,并保持不变;

2) 按照2.2节中所述的数值模拟方案,计算得出位移-力曲线;

3) 根据式(6)和式(7)计算平均电磁力和电磁力的标准差;

4) 将基座排油孔直径依次设置为1.5、2、3、3.5 mm,重复1)~3)的步骤,计算得出不同基座排油孔直径下的平均电磁力和电磁力标准差。

其他孔槽结构参数下电磁力特性的计算过程与之类似,不再赘述。

表2 孔槽结构尺寸参数

3 结果与分析

3.1 孔结构参数对电磁力特性的影响

3.1.1基座排油孔直径

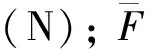

在图4中,给出了在不同基座排油孔直径下阀芯位移-力间的曲线关系。可以看出,当工作行程不同时,电磁力的变化趋势也不相同:① 阀芯位移为1~1.75 mm时,电磁力随位移的增大而迅速下降,相同位移下的电磁力随基座排油孔直径的增大而略有降低。这是由于阀芯和基座之间的气隙会随着阀芯位移的增大而减小,使磁感应强度下降[11]。② 位移在1.75~2.25 mm时,直径为1~2.5 mm时的电磁力随位移和直径的增大而增大;直径为3~4 mm时的电磁力随位移的增大先增后降,相同位移下的电磁力随基座排油孔直径的增大而增大。其主要原因是受基座壁厚增加的影响,磁阻的减小带来磁通量的增加[12-15]。排油孔直径为3~4 mm时电磁力先增后减,可能是基座排油孔增大到一定程度时,磁路形状发生变化,导致磁通量和磁力方向均发生变化。③ 位移为2.25~3.5 mm时的电磁力随位移和基座排油孔直径的增大而减小,相同位移处的电磁力随之减小。主要是由于此阶段的工作气隙随着阀芯位移的增加而减小[2]。

图4 不同基座排油孔直径下的位移-力曲线

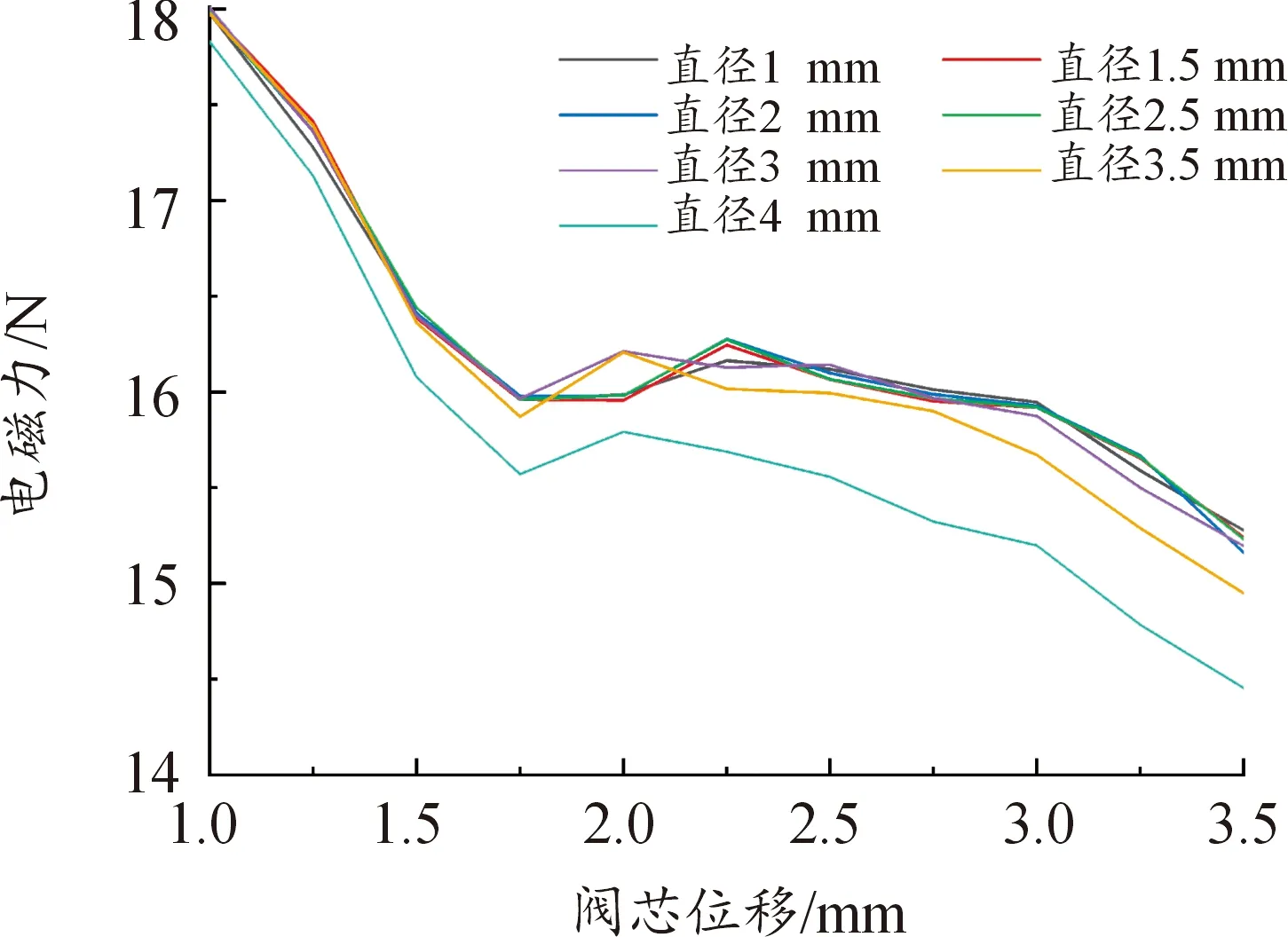

在图5中,给出了不同基座排油孔直径下标准差与平均电磁力曲线间的关系。随着油孔直径的增加,标准差呈现逐渐增加的趋势。排油孔直径为1~3 mm时,平均电磁力几乎保持一致;当排油孔直径为3~4 mm时,平均电磁力随着排油孔直径的增加而降低。因此,排油孔直径为2.5 mm时较为适宜。

图5 不同基座排油孔直径下的标准差和 平均电磁力曲线

3.1.2基座排油孔数量

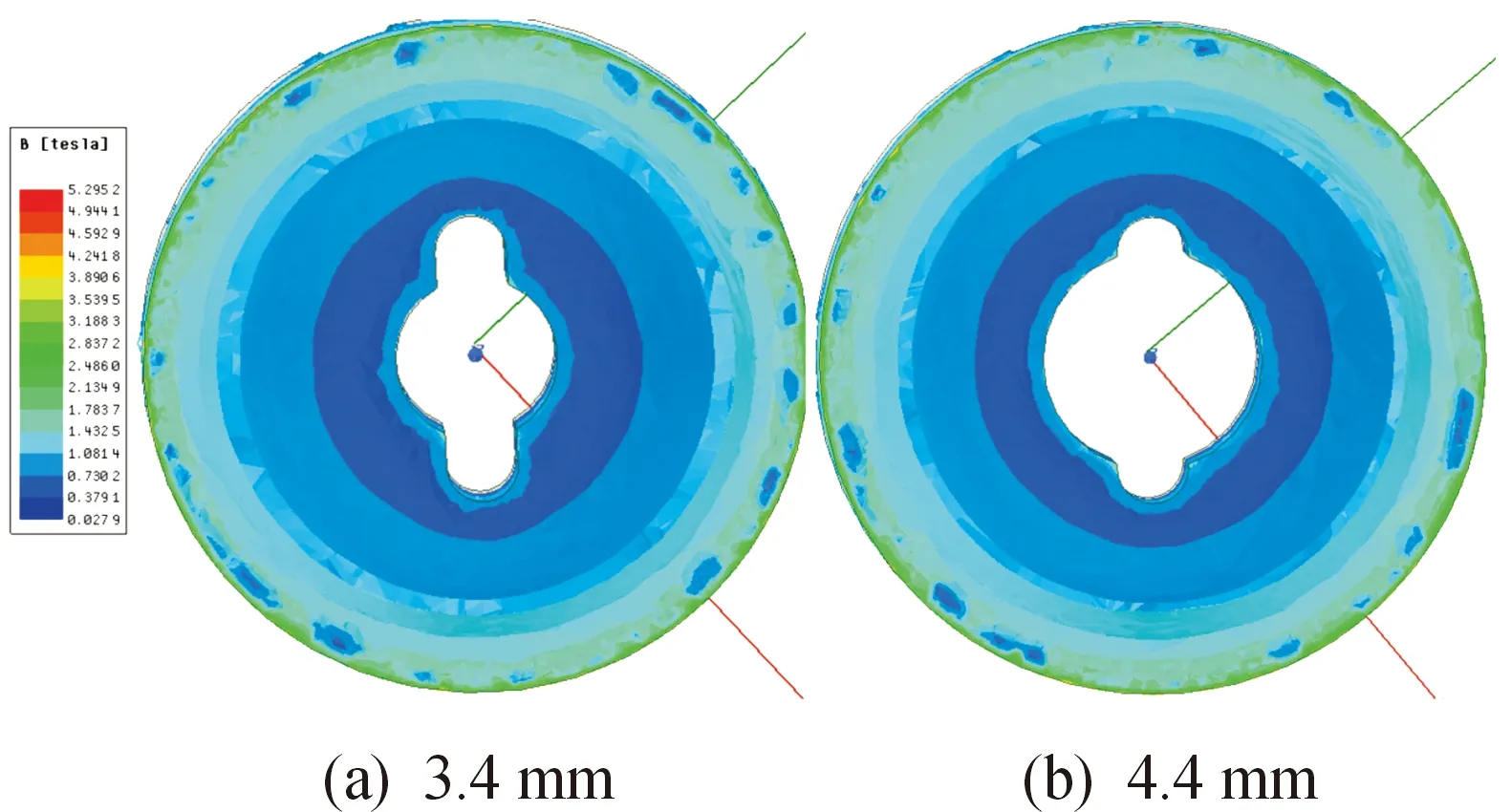

图6为不同基座排油孔数量下的阀芯位移-力曲线。在不同阀芯位移阶段,电磁力的变化趋势也不相同:① 位移为1~1.5 mm时,电磁力随位移的增大而下降;在相同位移下,电磁力随基座排油孔数量的增加而无显著变化。电磁力降幅小,是因为基座排油孔处于低磁感应强度区域,增加排油孔仅对低磁感应强度区域产生影响,因此影响较小。② 位移为1.75~2.25 mm时,数量为1和7的电磁力随位移的增加先增后减;数量为2~6个的电磁力随位移的增加先减后增。因为数量的增加导致R1、R2处和基座顶部磁通量变化,所以电磁力变化无明显规律[16]。图7为基座排油孔数量1和7在2.25 mm处磁感应强度云图。图中孔数的增加,使基座底部磁通面积减少,顶部磁感应强度降低。③ 位移为2.5~3.5 mm时,电磁力随位移的增大而减小,相同位移时电磁力随数量的增大无明显变化规律。因为基座排油孔直径较小,数量的变化不影响底部磁通量,所以对电磁力的影响较小[17]。

图6 不同基座排油孔数量下的位移-力曲线

图7 基座排油孔数量1和7在位移2.25 mm处基座和阀芯的磁感应强度云图

图8为不同基座排油孔数量下的平均电磁力和标准差曲线。标准差随排油孔数量的增加呈现波动变化,数量为2、4、6处出现极小值,其中数量为2的标准差最小。平均电磁力随基座排油孔数量的增加而呈现出先降低后增加再降低的变化趋势,最大相差0.09 N。综合选择数量为4,因为排油孔数量增加过多会导致基座的结构强度下降、制造成本的增加,然而排油孔数量过少又会导致基座排油能力较差。

图8 不同基座排油孔数量下的标准差和 平均电磁力曲线

3.1.3基座排油孔孔距

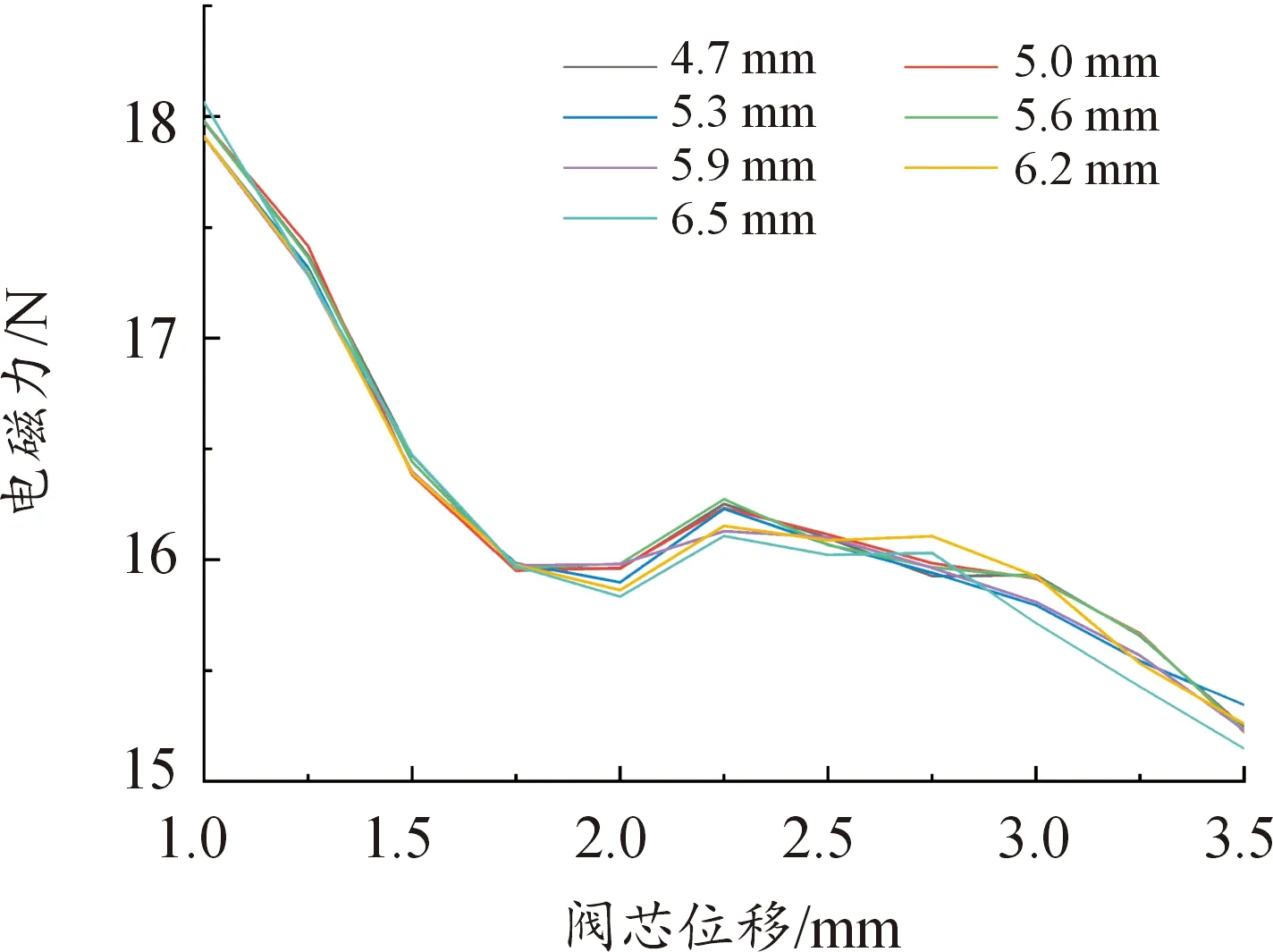

图9为不同基座排油孔孔距下的位移-力曲线。不同位移处呈现不同变化趋势:① 位移为1~1.75 mm时,相同位移下,电磁力随孔距的增大无明显的变化规律。这可能是因为孔距的增大略微影响R2,随着工作气隙的减少,影响逐渐降低。② 位移为1.75~3.5 mm时,相同位移下,电磁力随孔距的增大复杂变化;孔距为6.2 mm和6.5 mm时随位移变化波动较小且数值较小。孔距的增加直接影响到R2,导致磁路形状发生变化[15]。

图9 不同基座排油孔孔距下的位移-力曲线

图10为基座排油孔孔距4.7 mm和6.5 mm在3 mm处磁感应强度云图。孔距的增加减少了R2处高磁感应强度区域,也影响了阀芯侧面的高磁感应强度区域面积。

图11为不同基座排油孔孔距下的标准差和平均电磁力曲线。标准差随孔距的增加波动变化。孔距为5.3 mm时,标准差出现最小值,水平性最好。平均电磁力差距小,可以忽略平均电磁力。综合看,孔距为5.3 mm时,位移-力特性最好,与其他尺寸的平均电磁力差距小,因此选择孔距为5.3 mm较为合适。

图10 基座排油孔孔距4.7 mm和6.5 mm在位移3 mm处基座和阀芯的磁感应强度云图

图11 不同基座排油孔孔距下的标准差和 平均电磁力曲线

3.1.4推杆孔直径

图12为不同推杆孔直径下的位移-力曲线。图中,电磁力均保持较好的一致性,部分位移有所变化。位移为2 mm时,直径为4 mm的电磁力突然增加;位移为2.75~3.5mm时,相同位移下,直径为4.4 mm 的电磁力最大,但是电磁力差距小。可能是因为推杆孔距处于中心距离,对各磁阻影响较小,对磁路形状有一定影响。图13为推杆孔3.4 mm和4.4 mm在2.75 mm处磁感应强度云图。推杆孔的增加会减少低磁感应强度的分布面积,造成磁路形状的变化,因此电磁力变化小,部分点出现电磁力相对其他尺寸变化较大。

图14为不同推杆孔直径下的标准差和平均电磁力曲线。标准差与平均电磁力的变化均较小,其中推杆孔3.8mm有着较好的电磁力和较低标准差,因此在尺寸选择上更倾向于推杆孔直径为3.8 mm。

图13 推杆孔直径3.4 mm和4.4 mm在位移2.75 mm处阀芯前端的磁感应强度云图

图14 不同推杆孔直径下的标准差和平均电磁力曲线

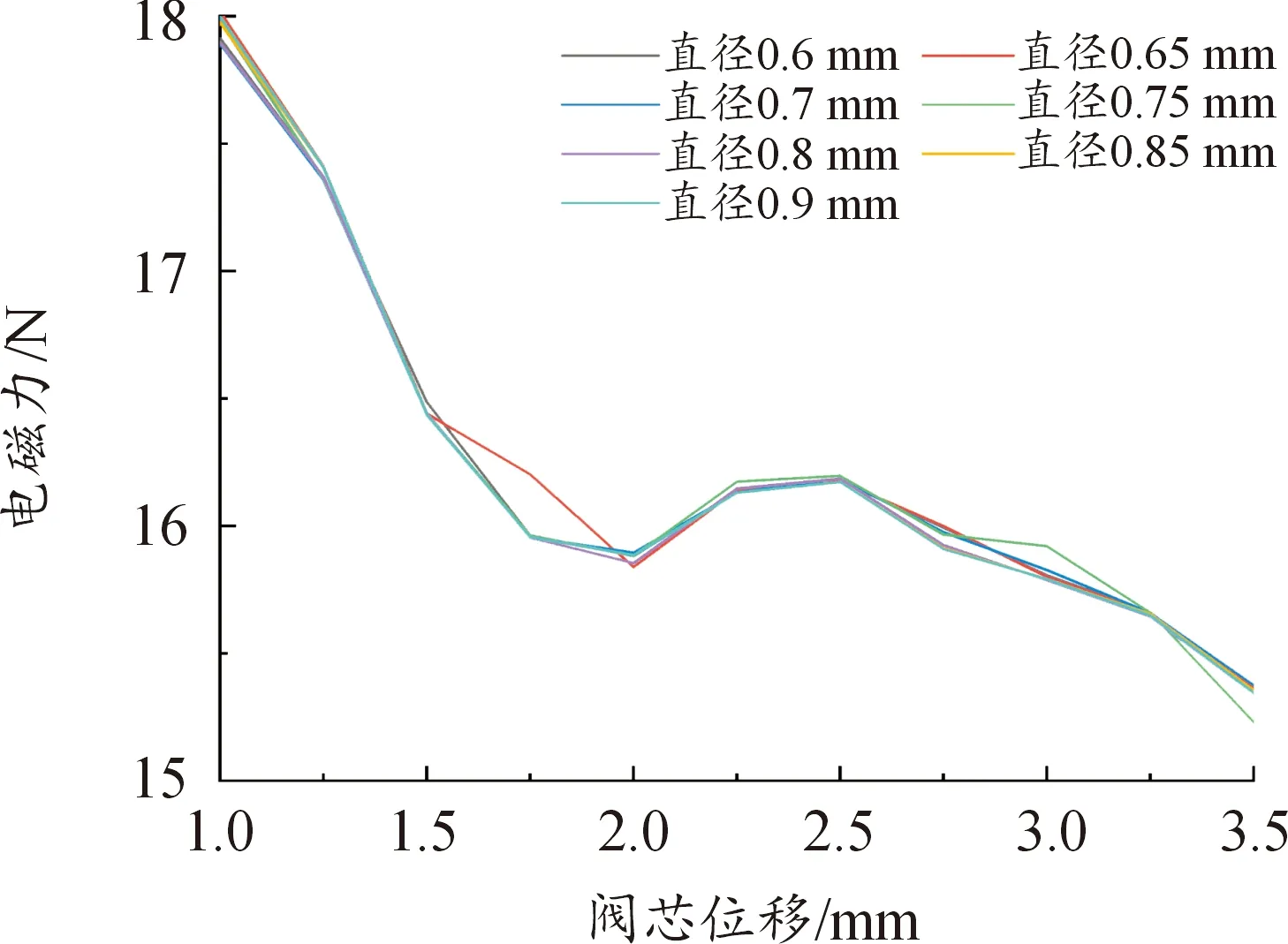

3.1.5阀芯排油孔直径

图15为不同阀芯排油孔直径下的位移-力曲线。不同直径的电磁力呈现变化趋相同,相同位移下,电磁力随着直径的增大而增加。因为排油孔同推杆孔一样,处于中心位置,影响低磁感应强度面积。

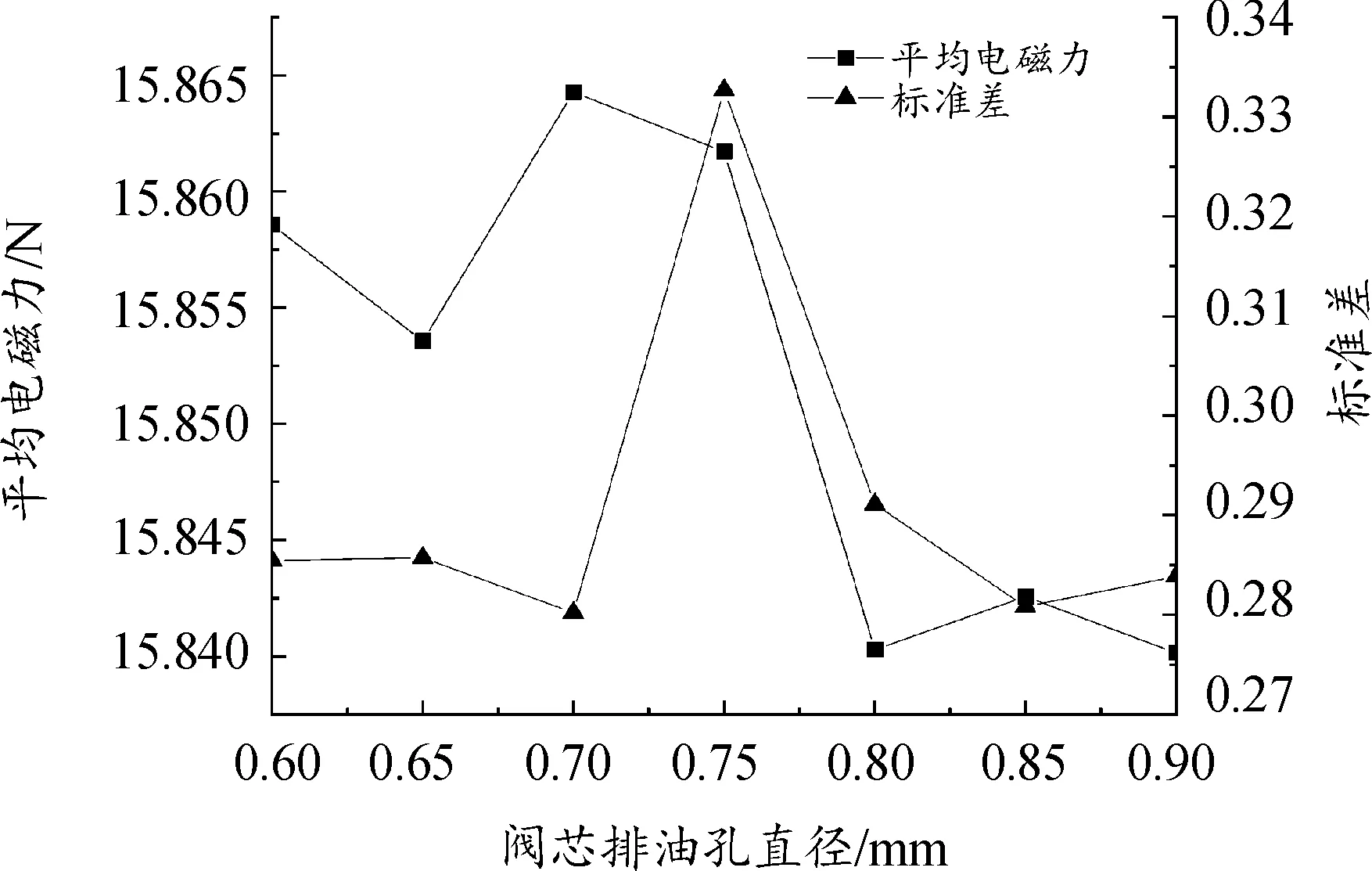

图16为不同阀芯排油孔直径下的标准差和平均电磁力曲线。随着直径的增加,标准差先减后增,随后降低再增加。除了直径0.75 mm,标准差均较小。平均电磁力随着直径的增加,先减少后增,随后减少。但是平均电磁力最大仅相差1%。排油孔直径越大,加工与原材料成本越低,排油效果也越好,能够减轻阀芯质量,因此优先选择排油孔直径为0.9 mm。

图15 不同阀芯排油孔直径下的位移-力曲线

图16 不同阀芯排油孔直径下的标准差和 平均电磁力曲线

3.2 槽结构参数对电磁力特性的影响

3.2.1阀芯钢球槽圆角半径

图17为不同阀芯钢球槽圆角半径下的位移-力曲线。随着位移的增加,电磁力变化趋势不同:① 阀芯位移为1~1.75 mm、半径为0.15~0.35 mm时,相同位移下的电磁力随半径的增大而降低,半径0.1 mm的电磁力一直保持最低。相同位移下,电磁力随半径的增加而降低,是因为钢球槽处于R6、R7位置,此处受的磁阻影响较小,而圆角半径增加使得磁通侧面、顶部的磁通面积均减少,引起磁通量降低[18]。② 位移为1.75~3.5 mm时,相同位移处,电磁力随半径的增大不规律变化,半径0.15 mm 的电磁力保持较高数值,增加或减少半径均使电磁力降低。这可能是移动过程中,受到基座倾斜面处的磁阻和R6、R7的综合影响导致变化复杂,增加或减少圆角半径导致总磁阻降低。

图17 不同阀芯钢球槽圆角半径下的位移-力曲线

图18为不同钢球槽圆角半径下的标准差和平均电磁力曲线。钢球槽圆角半径的增加会导致标准差先增加后降低再增加,半径为0.2 mm时达到最低。平均电磁力波动变化,在半径为0.15 mm时最大。在接近16 N的基础上,兼顾水平性,选择钢球槽圆角半径0.2 mm。

图18 不同钢球槽圆角半径下的标准差 和平均电磁力曲线

3.2.2阀芯钢球槽直径

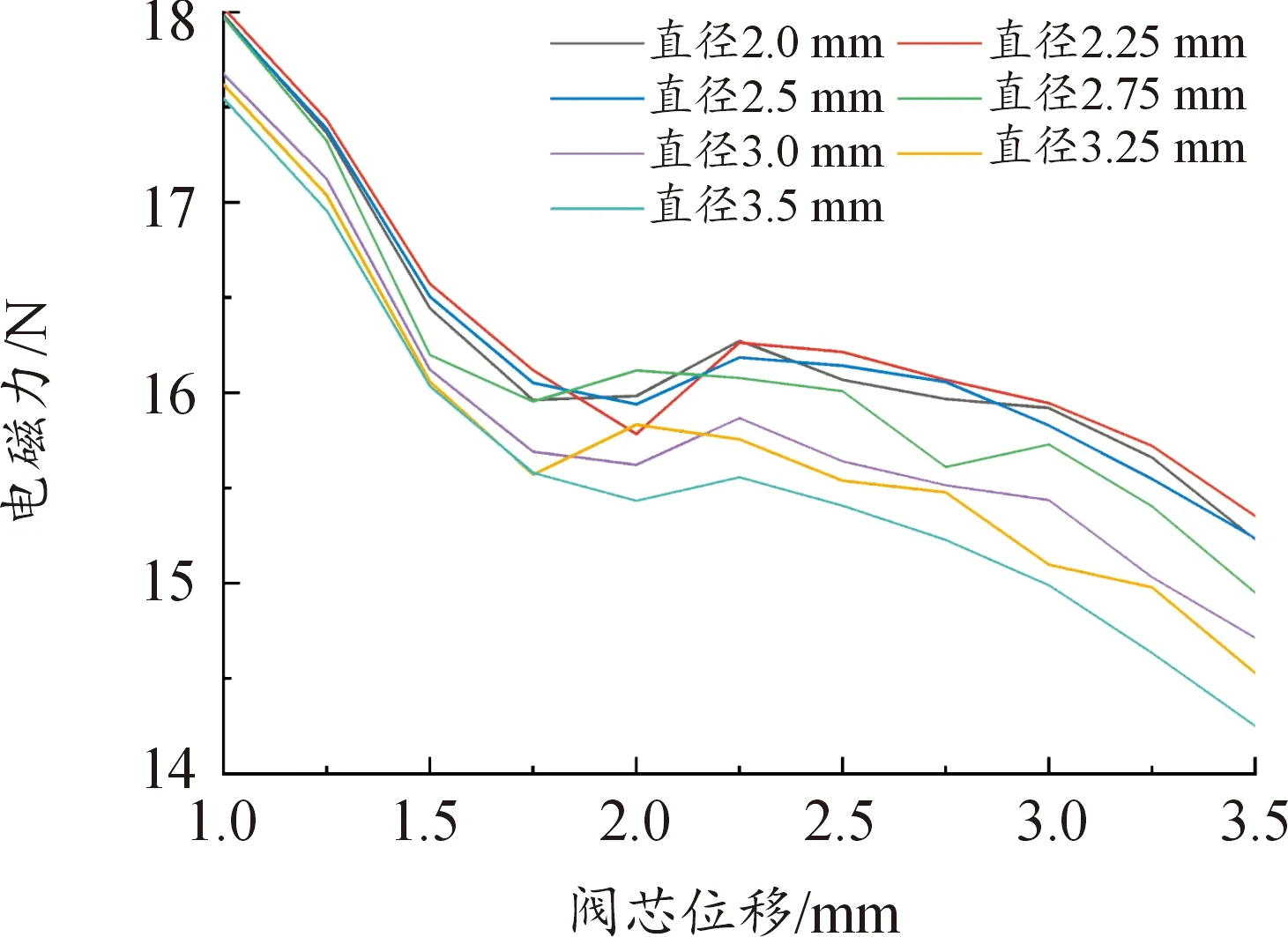

图19为不同钢球槽直径下的位移-力曲线。不同工作行程内,电磁力呈现出的不同变化趋势:① 阀芯位移为1~1.75 mm时,在相同的位移下,电磁力随钢球槽直径的增加先增大后减小。相对于钢球槽圆角半径,钢球槽直径的变化对电磁力影响明显更大。因为直径的变化导致阀芯侧面和底部的导磁面积减小。直径的增加,侧面导磁面积会先缓慢再快速减小,后再缓慢下降。② 位移2 mm时,电磁力变化异常,出现明显不规律。这是因为此时处于基座顶部与斜面交界处,磁路形状复杂[19]。③ 位移2.25~3.5 mm时,相同位移下电磁力随着直径的增加,先增后减,直径为2.25 mm的电磁力最大。电磁力降幅也随着阀芯位移、钢球槽直径的增大而增大。这是位移增加后,钢球槽接近基座顶部,直接影响R4大小。图20为基座排油孔数量2.25 mm和3.5 mm在2.5 mm处磁感应强度云图,钢球槽直径的增加使得高、低磁感应强度面积均发生变化。

图19 不同钢球槽直径下的位移-力曲线

图20 钢球槽直径2.25 mm和3.5 mm在位移2.5 mm处阀芯后端的磁感应强度云图

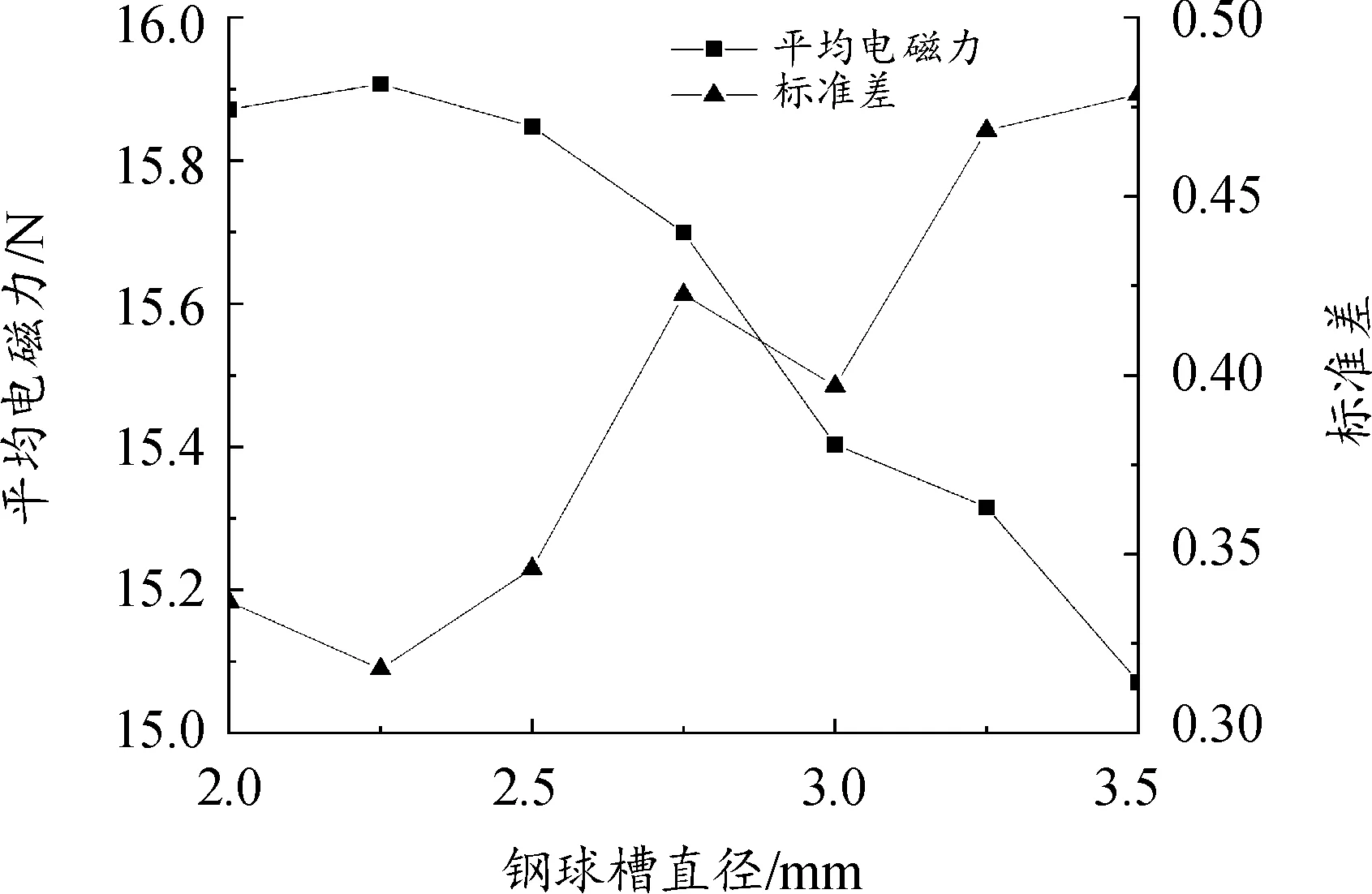

图21为不同钢球槽直径下的标准差和平均电磁力曲线。标准差随着钢球槽直径的增加先降低后波动上升,在直径为2.25 mm时标准差最小。平均电磁力随着钢球槽直径的增加先增加后降低,在直径为2.25 mm时电磁力最大。综合而言直径为2.25 mm时平均电磁力最接近16 N,位移-力特性最好。

图21 不同钢球槽直径下的标准差和平均电磁力曲线

3.2.3阀芯钢球槽深度

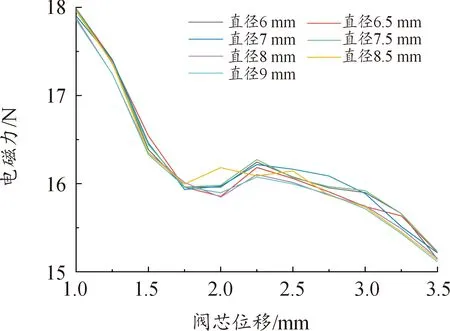

图22为不同钢球槽深度下的位移-力曲线。不同位移的电磁力变化趋势不同:① 位移为1~1.75 mm时,相同位移下,电磁力随直径的增加无明显变化规律。可能是因为位移较小时,深度的变化会影响阀芯侧面导磁面积,从而影响R7,而R7对电磁力的影响较小。② 位移为1.75~3.5 mm时,相同位移下,电磁力随直径的变化无规律。位移2.5~3.5 mm时,相同位移下,电磁力降幅先增后减,在3.5 mm时降幅最小。这是因为钢球槽跨度大,深度的增加使受影响的磁阻数增加,磁阻变化更复杂。

图22 不同钢球槽深度下的位移-力曲线

图23为不同钢球槽深度下的标准差和平均电磁力曲线。标准差随着钢球槽直径的增加而波动,深度为6.5 mm时最小。平均电磁力无规律波动,且幅度小。因此直径为7.5 mm的平均电磁力较高且位移-力特性最好,更符合选择要求。

图23 不同钢球槽深度下的标准差和平均电磁力曲线

4 结论

1) 平均电磁力随基座排油孔直径、数量和钢球槽直径、圆角半径的增大而减小,随基座排油孔数量和孔距、阀芯的推杆孔和排油孔、钢球槽深度的变化呈不规则变化趋势。其中,基座排油孔直径和钢球槽直径、圆角半径、深度对平均电磁力的影响较大。

2) 电磁力标准差随基座排油孔直径、钢球槽直径增加而增加,随基座排油孔数量和孔距、阀芯的推杆孔和排油孔、钢球槽深度和圆角半径的变化呈现不规则的变化趋势。其中,基座排油孔直径和钢球槽直径对电磁力标准差的影响较大。

综上所述,本文的单因素分析结果可为VVT及其他用途电磁阀的孔槽结构设计提供参考,对孔槽结构对电磁力特性的多因素影响的研究也有借鉴作用。