起重机的可靠性分析

蔡剑

中船绿洲镇江船舶辅机有限公司 江苏镇江 212006

1 起重机可靠性的内涵包括无故障性、耐久性和保全性

无故障性是表征起重机在一定的使用时间内,保持无故障正常作业的质量特性;耐久性表征起重机在规定的技术保养和修理条件下,保持正常工作能力,直到极限状态的质量特性;保全性是表征起重机在保存和运输过程中以及过程之后,保持起重机无故障性、耐久性等能力的质量特性。

2 起重机及其零部件的可靠性指标

起重机及其零部件的可靠性指标如下:

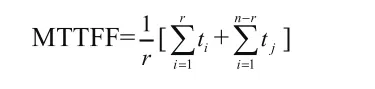

2.1 首次故障前平均工作时间

其中n--投入试验的起重机台数

r--出现首次故障时试验的起重机台数

ti--第i台起重机出现首次故障前的累计工作时间

tj--试验截止时间内未出现故障的第j台起重机累计工作时间

2.2 平均无故障工作时间

N---起重机在使用期间内的故障数总和

2.3 可靠度

其中f(t)---故障概率概率密度函数

2.4 有效度(作业率)

其中T0---起重机工作时间

T1---起重机不工作时间,包括维修、保养时间

起重机零件可靠度目标值与零件在作业中的安全重要程度有关。起重机零件一般分为两类,零件失效导致重大事故的属第一类,零件失效会引发重大事故的属第二类。

第一类零件(如起升机构中的轴、齿轮以及钢丝绳、卸扣、吊钩、油缸等)可靠度目标值为:[R]=0.9999

第二类零件(如运行和回转机构中的传动零件)可靠度目标值为:[R]=0.99。

3 起重机可靠性预测、改进

在起重机设计阶段,需要预测起重机的可靠性。如果给定起重机可靠度的目标值,必须在设计时对起重机的组成部分进行可靠性分配,以满足整机可靠性要求。在不能满足可靠性要求的情况下,必须采取措施,改进和提高起重机的可靠性。

3.1 可靠性预测

起重机可视为由多个相互独立的部分构成的串联系统。串联系统的特点是:系统中任何一个子系统或元件的失效都会导致整个系统失效。串联系统系统可靠度可表示为:

其中Rs(t)---整机或机构在时间t的可靠度

Ri(t)---第I个子系统或元件在时间t的可靠度

n---子系统或元件数

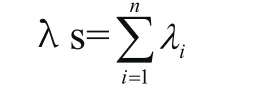

由于寿命不同、失效的模式可能不同,这样的子系统或元件组成的系统,其故障概率服从指数分布见下式:

3.2 可靠性的改进

串联系统可靠度Rs等于各元件可靠度Ri的乘积,由于可靠度是恒小于1的数值,因此系统可靠度恒低于系统中元件可靠最小值,即Rs≤minRi。为了提高整机或机构的可靠度Rs,必须避免在系统中存在最薄弱环节,各部份均需采用优质零部件,提高各元件总体的可靠度。因此起重机的生产过程中,必须采用质量更好、可靠度更高的电气设备及机械零部件和结构件。

起重机采用并联系统,仅当并联的元件全部失效后,系统才会失效,并助系统的可靠度高于并联元件的可靠度,即Rs>maxRi,此部份的可靠度可显著提高,从而使得整个系统的可靠度大幅提高。但采用并联系统将会增加起重机的成本,因此通常仅在起重机中特别薄弱环节才采用并联系统。

降低负荷使用,增加安全储备是降低故障率、提高系统系统可靠性的有效途径。通常起重机材料许用的安全系数为1.5倍,在进行设计时,可将安全系数提高到2倍,甚至于更高一些。原动机的功率储备,液压或电气元件的容量储备可适当加大。但这些参数的加大,可能会使成本增加。在具体设计中,二者均需考虑,使起重机的可靠性和经济性均处于合理的水平上[1]。

起重机通常由人来操纵,起重机作业的可靠性决定于人-机系统的可靠性,也即是人的可靠性和起重机自身的可靠性的乘积。

Rs(t)=Rh(t)·Rm(t)

其中Rs(t)---人-机系统在时间t的可靠度

Rs(t)---人在时间t的操作可靠度

Rs(t)---起重机在时间t的自身可靠度

从上式中可以看出,提高操作者的素质和操作能力,减少操作差错,同时改进起重机的固有可靠性,才能保证起重机的作业可靠性。

4 起重机零部件可靠性计算

零部件强度可靠度按下式计算:

其中Z---单位时间内载荷过程穿越平均载荷线的平均数

Sl,SS---分别为载荷和的标准差(kN)

t---零部件工作时间,一般情况下,取为寿命目标值

C0---系数

如果计算结果R1(t)≥[R]

则满足可靠度目标值的设计要求。