福清核电主给水泵转速控制系统单点失效分析与改进

郑孝珠 陈湛杨

福建福清核电有限公司 福建福清 350300

主给水流量控制系统是核电站中的重要控制系统之一,其控制性能直接影响着蒸发器液位的稳定。在主给水流量控制系统中,若主给水泵转速波动将直接影响蒸发器液位控制。主给水泵转速控制系统作为核电站中最重要的SPV(指单个设备故障即可导致电站停堆、停机、降功率、功率大幅度波动的设备)设备之一,是维持蒸发器液位稳定的核心。

在福清核电运行的机组中,曾经多次由于主给水泵转速控制系统的调速装置误动导致蒸发器液位波动,同行电厂中也出现过类似情况。针对该问题,文章通过分析,提出一些主给水泵转速控制系统优化改进建议。

1 主给水泵转速控制系统原理介绍

福清核电的主给水泵转速控制系统使用的调速装置是福伊特公司生产的R17K450M型液力耦合器(以下简称液耦),液耦基于费丁格尔原理设计,将驱动电机产生的机械能通过泵轮转化成工作油的动能,涡轮再将工作油的动能转变成机械能。耦合器旋转时,工作油在工作腔内形成油环,通过改变勺管的位置来控制油环厚度,改变耦合效应,从而达到控制涡轮转速的目的[1]。

液耦中有一套独特的转速控制装置,叫做VEHS(福伊特电液执行器),它实现了对主给水泵转速的精准控制。VEHS通过比较勺管的实际位置与设定值,计算出偏差量,输出信号改变三位四通阀的位置,调节勺管液压缸内的差压,进而改变勺管位置[2]。

液耦的转速控制PLC由一个自动控制器(以下简称SLC500)和一个手动控制器(以下简称S7-200)组成的。SLC500将从DCS接收的转速设定值信号与实际转速值信号相比较后,经过PID运算转化为液耦勺管位置设定值并发送给VEHS,实现转速的自动调节;S7-200接收主控发出的升速/降速脉冲,直接驱动勺管上升或下降,实现转速的手动调节。

2 主给水泵转速控制系统单点失效案例分析

2017年9月9日,福清核电4号机组在执行切泵操作时,将4APA302PO置手动后,其转速由4126rpm快速降至613rpm,导致蒸发器液位波动,与预期不符。仪控人员检查发现勺管位置反馈信号的隔离分配卡件输出至S7-200的信号回路电流偏低,具体实测数据可见下表1。

本次勺管下插的原因为勺管位反信号隔离分配卡件性能下降,其输出到手动控制PLC的位反信号偏低,并且不稳定。泵由自动切到手动控制时,由于输出到手动控制PLC的位反信号偶发丢失,导致勺管下插到最小位置。根据现场测试我们发现在主给水泵正常运行时,出现以下几种故障可能导致转速控制系统异常:

DCS的转速设定值信号丢失:转速控制系统由自动切为手动;

PLC控制电源掉电:勺管下插到最小位置;

手自动PLC全故障:勺管下插到最小位置;

PLC输出指令断线:勺管下插到最小位置;

VEHS反馈信号断线:勺管下插到最小位置;

勺管的位置反馈传感器信号失效:勺管下插到最小位置;

主给水泵转速控制系统作为核电站中的重要SPV设备之一,如果其单点失效将导致勺管误动,导致蒸发器液位波动。当勺管误动时,极可能由于干预不及时导致蒸发器液位大幅波动,严重时甚至停堆。在福清核电机组调试运行这几年中,曾出现过多次由于控制柜内接线端子虚接或控制卡件失效,导致液耦调速装置故障。

2015年5月7日,一号机组处于功率运行,1APA202PO突然由自动控制切为手动控制,就地控制柜出现“Wire break at ADC Ch2:Scoop tube position”(勺管位反断线故障 )报警,经过检查发现是由于勺管位反信号的端子虚接。

2016年7月19日,3APA302PO转速从4085rpm突然降至620rpm,持续一分钟后恢复至4085rpm。经过检查发现,勺管位反的供电端子虚接,短时失去供电导致勺管下插至0%。

2017年9月9日,由于勺管位反信号隔离分配卡件性能下降,输出到手动控制PLC的位反信号偶发丢失,4APA302PO切手动后转速由4126rpm快速降低至613rpm,勺管下插到0%。

表1 勺管位反信号隔离分配卡件输入输出实测数据表

综合各案例可知,主给水泵转速控制失效基本都是由于信号丢失导致勺管误动。如果信号丢失时能及时触发报警,并阻止勺管动作,则能防止主给水泵转速及蒸发器液位大幅波动,同时也给操纵员提供足够的干预时间,防止事态进一步恶化。

3 主给水泵转速控制系统单点失效改进

3.1 主给水泵转速控制系统中增加保位阀

根据勺管动作原理可知,通过改变三位四通阀的位置,调节勺管液压缸内的差压,使得勺管动作。在勺管液压缸的管路中加装一个保位电磁阀,当出现液耦调速装置故障时,保位电磁阀失电关闭,切断勺管液压缸管路,使液压缸内的液压油与外部供油管路隔断,从而确保勺管液压缸的两侧压力不变,实现保位功能(见图1)。

图1 液耦增加保位阀改造原理图

根据上述分析,液耦增加保位阀需要实现当转速控制系统异常时,保位电磁阀失电关,切断勺管液压缸油路,达到保位功能。实施本改造主要分为硬件改造和软件改造两部分。

(1)硬件改造部分。硬件改造主要包括机柜内的改造和现场更换三位四通阀模块。本次机柜改造主要为新增勺管的位反隔离模块、控制保位电磁阀的继电器及将RESET复位功能、保位阀动作的报警送至主控。

勺管的位反隔离模块将勺管的位置反馈一分为二,送往SLC500和S7-200参与保位阀控制。当勺管的位反断线或故障时,保位阀失电关;另一路送往勺管PID计算模块参与勺管控制。可将一路勺管位反信号直接接入SLC500控制器的模拟量输入卡件的备用通道,另一路勺管位反信号接入S7-200控制器的备用通道。SLC500及S7-200上都预留了备用数字量输出通道,可直接将PLC计算结果输出至保位电磁阀继电器,驱动保位电磁阀动作。

机柜下部需要新增端子排,安装新增的保位继电器及送往DCS的信号。。继电器供电可直接由手自动两PLC并联供电,并将手自动PLC输出的两个保位电磁阀动作信号以并联的方式控制保位电磁阀,当失去供电及手自动PLC模块都输出0时,继电器失电,保位电磁阀关闭。并在AGM就地控制柜与DCS机柜间新增一条电缆将保位电磁阀动作反馈至KIC。为了能使主控在故障解决后复位保位阀的状态,还需要新增复位保位阀状态的RESET按钮,使操纵员能在主控复位故障。

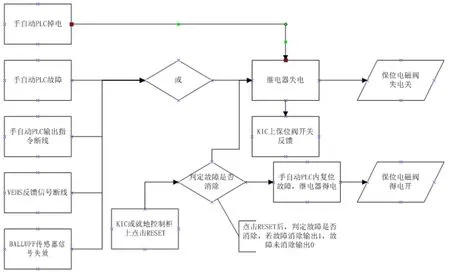

(2)软件改造部分。软件改造主要包括SLC500/S7-200的程序修改及DCS内新增模块,增加保位电磁阀动作和RESET复位按钮的逻辑(见图二)。控制保位电磁阀的继电器由PLC供电,当PLC失电时,保位电磁阀失电关。当程序判定出现PLC故障或输出指令断线时,保位电磁阀失电关。对于VEHS里勺管位反断线或故障的判定,我们可以增加一个对VEHS送PLC的信号判定,当PLC接收到的电流小于3mA时,判断VEHS的位反信号断线或故障;同理对于勺管位反输出的信号也做一个判断,PLC接收到小于3mA的信号时,则认为勺管位反断线或故障。只要有任一故障信号存在,保位电磁阀失电关闭。当在DCS或就地控制柜上点击RESET按钮后,程序对当前条件进行判断,若故障消除后,复位故障并使得电磁阀得电。在DCS内新增一个CIN块作为保位阀开关的反馈,新增一个COUT块,作为RESET按钮的输出。

图2 触发保位电磁阀动作及复位逻辑

(3)保位阀改造的风险控制及应用效果。主给水泵转速控制系统增加保位阀改造的风险主要来源于两方面,一方面是改造中新增设备故障引入的额外风险,另一方面是保位阀动作后解保位时的风险。

本次改造主要分为软件改造和硬件改造,在软件改造中新增保位继电器动作的相关逻辑,需要对软件逻辑进行验证,主要包括故障报警功能验证、PLC控制功能测试、保位信号触发后保位模式功能验证及动作时间测试等。在硬件改造中新增了一些继电器等设备,需要对硬件安装、设备端接的完整性、设备供电电源进行检查,然后对控制柜上电进行电源冗余测试及通道测试。

根据信号传输过程可知,勺管位反断线故障信号经过PLC判断后,由PLC输出保位阀动作指令这条回路最长。根据同行电厂调研可知,当发生勺管位反断线故障时到保位阀关闭保压这段时间内,勺管下插3%左右。机组在运行时,勺管下插3%主给水泵转速将下降200rpm左右,主给水流量波动大概在50t/h~100t/h左右,基本不影响蒸发器液位控制。

保位阀动作后,解保位是机组安全运行的另一个重点。由于保位阀动作时,主给水泵转速切为手动控制,转速设定值跟随当前转速,若故障能在短时间内消除,可在故障消除后按RESET按钮复位,并将主给水泵的转速控制模式切为自动控制。若故障原因无法及时定位并处理,运行可启动备用泵进行切泵。福清核电的主给水泵增加了暖泵管线,可以保证备用泵实时处于热备用状态,在保位阀动作后,操纵员可及时手动启动备用泵,进行切泵操作。相对于毫无准备的跳泵后备用泵自启动,操纵员手动切泵对主给水流量的波动是可预期的,可通过编写预案将蒸发器液位波动降至最低。

3.2 主给水泵转速控制系统相关设备管理上的优化与改进

3.2.1对于SPV设备日常巡检上的优化与改进

根据主给水泵转速控制系统设备状态及运行情况,可针对性地对勺管及VEHS装置进行“跑冒滴漏”方面的检查,特别需要关注其是否漏油,是否有异音等。对于PLC就地控制柜,可定期在控制柜的操作面板上查看设备运行状态,例如指令与反馈是否一致,是否有异常报警等[1]。

3.2.2对于SPV设备备件管理方面的优化与改进

针对SPV设备备件管理问题,应该设立专门的SPV设备备件包,将其与普通设备区分开来。对于这类重要设备的备件,在已有信息的基础上,再对其做一次全面梳理,补充完善所有不完整的信息,确保每个SPV设备备件信息齐全,大大提升后期的采购效率。同时在备件管理系统上开发一个SPV设备备件包管理模块,对录入的信息进行分类管理。将SPV设备备件包中的备件进行分类,可分为必换件和选换件。必换件顾名思义就是在维修中必须更换的备件,针对必换件可进行定额管理,根据更换周期设置一个定期触发的采购项目定期采购;对于可能在纠正性维修中需要更换的备件成为选换件,可根据装机量、故障率等数据进行定额管理,设置最小库存,当备件被领走后库存数量降低到一定值,提醒维修工程师及设备管理工程师去查看分析是否需要补充备件。

3.2.3对于就地控制柜重要卡件性能管理的优化与改进

近年来,福清核电一二号机组BUP盘台上多个无纸记录仪出现黑屏故障,平均一两周就有一个无纸记录仪损坏。我们将换下来的无纸记录仪寄回厂家返修检测,发现故障都是由于无纸记录仪内部的电子元器件老化失效导致。从福清核电三号机组隔离分配卡件性能下降导致勺管下插到最小位置的事件可看出,每一个电子设备都存在其固有的寿命,用的时间长了,可能由于老化导致其性能下降,此时这就像一个“定时炸弹”,当满足某一条件将这个“定时炸弹”触发后,可能产生重大影响。

根据上述例子,我们可以得出一个结论:当电子元器件使用到一定时间后,控制性能由于老化将大不如前。针对此问题,我们需要对重要卡件的工作时间对其控制性能的影响进行分析。针对主给水泵转速控制系统的就地控制柜,我们分析识别出以下几个重要卡件:

31U3勺管位置反馈信号隔离卡件

32N4转速设定值输入输出模块

手动PLC控制模块

自动PLC控制模块

以上这些卡件失效将直接影响转速PLC控制的可靠性,对此我们需要分析识别出这些重要卡件的有效寿命。可查找技术文件中是否有工作条件、工作时间对产品性能可能产生的影响的相关资料,或者是搭建一个最小测试平台,对卡件进行测试分析,根据测试结论来给出卡件的合理工作时间,判断其是否需要定期更换。

3.2.4主给水泵转速控制系统预防性维修项目分析与改进

以福清核电一号机组为例,目前主给水泵转速控制系统相关的预防性维修项目有17项,其中与转速控制直接相关的检查有5项,分别为就地控制柜及接线箱端子检查清理和给水泵勺管VEHS校验。

在就地控制柜和接线箱端子检查的规程中,规定了检查每一个端子的方法:按照“看、紧、拉”三步骤进行检查,并明确规定了每个类型端子的紧固力矩。但是规程中只要求对就地控制柜和就地接线箱的接线进行检查,对于VEHS上的重要设备并未作出要求,例如勺管位反的端子箱就不在规程的检查范围内。

在勺管校验的规程中,要求在就地接线箱中模拟勺管的指令,并测量VEHS和勺管位置反馈信号是否准确。以上工作包含了转速控制系统的接线检查及VEHS、勺管位反的设备可靠性检查,但是对于PLC回路中的重要卡件并未进行检查测试。根据上述分析,我们需要增加定期对卡件进行检测的预防性维修项目,提前识别卡件性能是否满足运行要求,对不满足运行要求的卡件及时进行维修或更换[2]。在增加预防性维修项目的同时,还需要优化这些项目的执行周期、执行窗口及执行顺序。

4 结语

主给水泵转速控制系统的控制性能,直接影响着蒸汽发生器液位控制的稳定性,文章通过分析福清核电勺管异常下插到最小位置的事件,总结出可能导致勺管误动的几个原因:

(1)PLC控制电源掉电;

(2)手自动PLC全故障;

(3)PLC输出指令断线;

(4)VEHS反馈信号断线;

(5)勺管位置传感器信号失效;

文章针对这几个原因,对主给水泵转速控制系统单点失效进行详细分析,从提升转速控制系统硬件可靠性角度上,提出在VEHS上增加保位阀的变更。同时根据目前对主给水泵转速控制系统的管理模式及预防性维修项目上进行分析,提出了一些适合福清核电的主给水泵转速控制系统优化改进建议。